智能数控机床

文献发布时间:2023-06-19 12:14:58

技术领域

本发明一般涉及智能设备技术领域,具体涉及智能数控机床。

背景技术

键盘按键通过按键模具制备形成,按键模具一般为金属材质且通过数控机床进行加工制备。数控机床在制备按键模具时,需要进行雕刻等处理,产生较多的金属碎屑,且金属碎屑会堆积在数控机床的加工平台的安装槽中,需要工作人员定期进行清除,以避免金属碎屑影响按键模具在加工平台的定位安装。

然而,现有加工平台的排屑方式大多为工作人员使用毛刷清刷的方式,如此不仅增加工作人员的劳动强度,且必须在数控机床的停机期间进行清除。

发明内容

鉴于现有技术中的上述缺陷或不足,期望提供一种智能数控机床。

本申请提供一种智能数控机床,包括用于承载待加工件的载座,载座包括:

载座本体,载座本体内形成有安装腔,载座本体的顶部凹设有连通安装腔的至少一个第一安装槽和至少一个第二安装槽,至少一个第一安装槽和至少一个第二安装槽分别位于载座本体的中部的两侧;

排屑件,排屑件设置于安装腔且与安装腔的底壁之间形成有集屑空间,排屑件包括间隔设置的第一排屑板和第二排屑板,第一排屑板具有第一覆盖位置和第一排屑位置,且第一排屑位置位于第一覆盖位置的下方,其中在第一覆盖位置时,第一排屑板覆盖于安装腔的顶壁以封堵至少一个第一安装槽的底部,在第一排屑位置时,第一排屑板与安装腔的顶壁之间形成有间隔空间;第二排屑板覆盖于安装腔的顶壁以封堵至少一个第二安装槽的底部,第二排屑板可移动地设置以运动至间隔空间,其中第二排屑板在运动至间隔空间时露出至少一个第一安装槽的底部以使至少一个第二安装槽中的碎屑落至集屑空间,且第二排屑板的底面与第一排屑板的顶面滑动接触以将堆积至第一排屑板上的碎屑刮除至集屑空间以及第二排屑板的顶面与安装腔的顶壁滑动接触以将堆积至第二排屑板上的碎屑刮除至集屑空间。

进一步地,在第一排屑位置时,第一排屑板与安装腔的侧壁之间形成有排屑间隙,排屑间隙位于第一排屑板远离第二排屑板的一侧,其中排屑间隙的大小可调节地设置。

进一步地,安装腔的侧壁设有两个第一导向槽,两个第一导向槽位于第一排屑板的两侧,第一排屑板的两侧设有两个活动件,活动件相对第一排屑板沿靠近或远离排屑间隙方向可移动地设置,两个活动件均设有第一导向凸起,两个第一导向凸起与两个第一导向槽一一对应设置,对应设置的第一导向凸起与第一导向槽导向配合;

其中,每个第一导向凸起与第一排屑板之间均连接有弹性件,弹性件用于向第一导向凸起提供朝向排屑间隙方向的弹力。

进一步地,还包括第一驱动装置和第二驱动装置,第一驱动装置和第二驱动装置位于安装腔,第一驱动装置驱动第一排屑板可移动地设置以在第一覆盖位置和第一排屑位置之间切换,第二驱动装置驱动第二排屑板移动。

进一步地,第一驱动装置和第二驱动装置均为气缸或者丝杆传动装置。

进一步地,第二排屑板的底面靠近第一排屑板的一端设有柔性的刮除件。

进一步地,刮除件可拆卸地设置。

进一步地,安装腔的底壁设有出屑口,智能数控机床还包括吸尘装置,吸尘装置的吸尘口与出屑口相连。

进一步地,第一安装槽包括第一入屑口以及与第一入屑口相对设置的第一底壁,第一底壁设有第一开口部以供第一安装槽与安装腔连通,第一底壁包括沿第一安装槽宽度方向设置的两个第一侧边,第一开口部与两个第一侧边之间均具有间距;

第二安装槽包括第二入屑口以及与第二入屑口相对设置的第二底壁,第二底壁设有第二开口部以供第二安装槽与安装腔连通,第二底壁包括沿第二安装槽宽度方向设置的两个第二侧边,第二开口部与两个第二侧边之间均具有间距。

本申请提供的智能数控机床,通过在载体本体的安装腔内安装排屑件,排屑件与安装腔的底壁之间形成有集屑空间,排屑件中的第一排屑板能够对载体本体上的第一安装槽进行排屑,排屑件中的第二排屑板能够在对载体本体上的第二安装槽进行排屑的同时不仅能够对堆积在第一排屑板的碎屑进行刮除,且还能够利用安装腔的顶壁对第二排屑板的碎屑进行刮除,如此不仅能够使得数控机床实现自动排屑,无需工作人员进行人工排屑作业,降低工作人员的劳动强度,同时还能够使得排屑作业可在智能数控机床的工作时间进行,无需限制于智能数控机床的停机时间,提高了智能数控机床的工作效率,此外还能够在提高排屑效率和排屑效果的同时,有助于实现载体本体的减薄以及结构简化。

附图说明

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

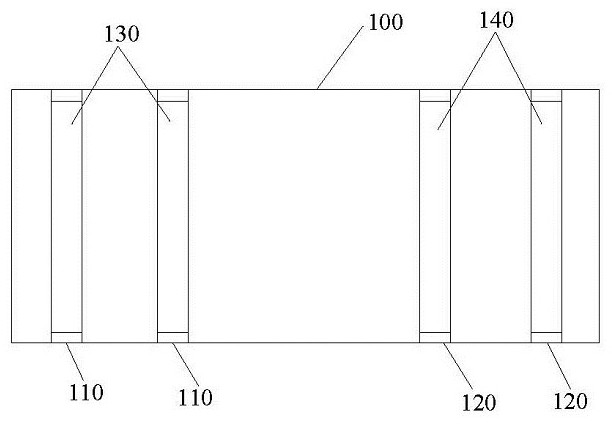

图1为本申请实施例提供的载座的俯视示意图;

图2为本申请实施例提供的载座的侧视示意图;

图3为本申请实施例中第一排屑板位于第一覆盖位置的示意图;

图4为本申请实施例中第一排屑板位于第一排屑位置的示意图;

图5为本申请实施例中第二排屑板位于第二排屑位置的示意图;

图6为本申请实施例中导光板与第一排屑板的侧视示意图。

具体实施方式

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

请参考附图1-5,本申请实施例提供一种智能数控机床,包括用于承载待加工件的载座,载座包括:

载座本体100,载座本体100内形成有安装腔101,载座本体100的顶部凹设有连通安装腔101的至少一个第一安装槽110和至少一个第二安装槽120,至少一个第一安装槽110和至少一个第二安装槽120,至少一个第一安装槽110和至少一个第二安装槽120分别位于载座本体100的中部的两侧;

排屑件,排屑件设置于安装腔101且与安装腔101的底壁之间形成有集屑空间102,排屑件包括间隔设置第一排屑板130和第二排屑板140,第一排屑板130具有第一覆盖位置和第一排屑位置,且第一排屑位置位于第一覆盖位置的下方,其中在第一覆盖位置时,第一排屑板130覆盖于安装腔101的顶壁以封堵至少一个第一安装槽110的底部,在第一排屑位置时,第一排屑板130与安装腔101的顶壁之间形成有间隔空间104;第二排屑板140覆盖于安装腔101的顶壁以封堵至少一个第二安装槽120的底部,第二排屑板140可移动地设置以运动至间隔空间104,其中第二排屑板140在运动至间隔空间104时露出至少一个第一安装槽110的底部以使至少一个第二安装槽120中的碎屑落至集屑空间102,且第二排屑板140的底面与第一排屑板130的顶面滑动接触以将堆积至第一排屑板130上的碎屑刮除至集屑空间102以及第二排屑板140的顶面与安装腔101的顶壁滑动接触以将堆积至第二排屑板140上的碎屑刮除至集屑空间102。

在本实施例中,载座包括载座本体100和排屑件,且通过载座本体100承载待加工件。载座本体100内形成有安装腔101,载座本体100的顶部凹设有至少一个第一安装槽110和至少一个第二安装槽120,且至少一个第一安装槽110和至少一个第二安装槽120分别位于载座本体100的中部的两侧且均连通安装腔101。安装槽用于供待加工件的固定。

安装腔101中安装有排屑件,排屑件与安装腔101的底壁之间形成有集屑空间102,集屑空间102用于存放待加工件在加工时产生的碎屑。其中,排屑件具体包括间隔设置的第一排屑板130和第二排屑板140,第一排屑件位于至少一个第一安装槽110的下方,第二排屑件位于至少一个第二安装槽120的下方。第一排屑板130具有第一覆盖位置和第一排屑位置,且第一排屑位置位于第一覆盖位置的下方,其中第一排屑板130沿载座本体100的高度方向可移动地设置以在第一覆盖位置和第一排屑位置之间切换。第一排屑板130在第一覆盖位置时,第一排屑板130覆盖于安装腔101的顶壁以封堵至少一个第一安装槽110的底部,此时第一安装槽110的底部处于封闭状态,以使得碎屑能够存放于第一安装槽110内。第一排屑板130在第一排屑位置时,第一排屑板130与安装腔101的顶壁之间形成有间隔空间104,此时第一安装槽110内的碎屑会落至第一排屑板130的顶面。第二排屑板140具有第二覆盖位置和第二排屑位置,第二排屑板140可移动地设置以在第二覆盖位置和第二排屑位置之间切换。第二排屑板140在第二覆盖位置时,第二排屑板140覆盖于安装腔101的顶壁以封堵至少一个第二安装槽120的底部,此时第二安装槽120的底部处于封闭状态,以使得碎屑能够存放于第二安装槽120内。第二排屑板140在第二排屑位置时,第二排屑板140位于间隔空间104的上方。其中,第二排屑板140在从第二覆盖位置移动至第二排屑位置期间,第二排屑板140会脱离第二安装槽120的底部以使第二安装槽120中的碎屑下落至集屑空间102,且第二排屑板140的底面与第一排屑板130的顶面滑动接触以将堆积至第一排屑板130上的碎屑刮除至集屑空间102以及第二排屑板140的顶面与安装腔101的顶壁滑动接触以将堆积至第二排屑板140上的碎屑刮除至集屑空间102,实现将安装槽中碎屑排出至集屑空间102。在排出第一安装槽110和第二安装槽120中的碎屑后,先将第二排屑板140移动至第二覆盖位置,然后再将第一排屑板130移动至第一覆盖位置,以重新封堵第一安装槽110和第二安装槽120。

本实施例提供的智能数控机床,能够将堆积至安装槽内的碎屑进行自动排屑,无需工作人员进行人工排屑作业,降低工作人员的劳动强度,同时还能够使得排屑作业可在智能数控机床的工作时间进行,无需限制于智能数控机床的停机时间,提高了智能数控机床的工作效率。

此外,由于在非排屑期间,安装槽的底部均处于被封堵状态,能够避免工件或工具掉入集屑空间102,进而提高机床的人性化设计。

其中,第二排屑板140在从第二覆盖位置向第二排屑位置移动期间,第二排屑板140的顶面与形成安装腔101的顶壁滑动接触以将第二排屑板140顶面残留的碎屑进行刮除,不仅能够在无需配置专用刮除设备的条件下提高排屑效率和排屑效果,且还有助于实现载体本体100的减薄和结构简化。

其中,基于附图1所示的结构中,第一安装槽110和第二安装槽120位于载座本体100中部的左右两侧,此时第一排屑板130的移动方向为里外方向,第二排屑板140的移动方向为左右方向。当然,在其他实施例中,第一安装槽110和第二安装槽120还可以位于载座本体100中部的上下两侧,第一排屑板130的移动方向为里外方向,第二排屑板140的移动方向为上下方向。

在本申请的一些实施例中,在第一排屑位置时,第一排屑板130与安装腔101的侧壁之间形成有排屑间隙,排屑间隙位于第一排屑板130远离第二排屑板140的一侧,其中排屑间隙的大小可调节地设置。

在本实施例中,第一排屑板130在第一排屑位置时,第一排屑板130远离第二排屑板140的一侧与安装腔101的侧壁之间形成有排屑间隙。排屑间隙的大小可调节地设置,如此能够满足碎屑较多时扩大排屑间隙以提高排屑能力。

其中,第一排屑板130的两端均设有挡屑部,两个挡屑部之间形成碎屑的排屑通道,排屑通道与排屑间隙连通。

其中,第一排屑板130和第二排屑板140均可为矩形状,但不限于矩形状,本申请对此不作限制。

在本申请的一些实施例中,安装腔101的侧壁设有两个第一导向槽150,两个第一导向槽150位于第一排屑板130的两侧,第一排屑板130的两侧设有两个活动件170,活动件170相对第一排屑板130沿靠近或远离排屑间隙方向可移动地设置,两个活动件170均设有第一导向凸起172,两个第一导向凸起172与两个第一导向槽150一一对应设置,对应设置的第一导向凸起172与第一导向槽150导向配合;

其中,每个第一导向凸起172与第一排屑板130之间均连接有弹性件180,弹性件180用于向第一导向凸起172提供朝向排屑间隙方向的弹力。

在本实施例中,安装腔101的侧壁设有两个第一导向槽150,第一导向槽150沿载座本体100的高度方向延伸设置,两个第一导向槽150位于第一排屑板130的两侧。第一排屑板130的两侧设有两个活动件170,两个活动件170均设有第一导向凸起172,对应设置的第一导向凸起172与第一导向槽150导向配合,以使得第一排屑板130相对安装腔101滑动设置,使得第一排屑板130在第一覆盖位置和第一排屑位置之间切换。

活动件170相对第一排屑板130沿靠近或远离排屑间隙方向可移动地设置,如第一排屑板130的两侧均设有滑槽131,活动件170滑动设置于滑槽131。每个第一导向凸起172与第一排屑板130之间均连接有弹性件180,弹性件180用于向第一导向凸起172提供朝向排屑间隙方向的弹力。当排屑间隙中的碎屑量较多时会推动第一排屑板130沿远离排屑间隙方向移动,进而扩大排屑间隙,促进排屑,此时弹性件180处于蓄能状态。当排屑间隙中的碎屑量较小时,第一排屑板130会在弹性件180的作用下朝向排屑间隙方向移动以缩小排屑间隙。

其中,请参考附图6,活动件170包括滑动板171和第一导向凸起172,第一导向凸起172固定于滑动板171,滑动板171滑动设置于滑槽131,弹性件180的一端与滑槽131的槽壁连接且另一端与第一导向凸起172连接。弹性件180可以为弹簧等,本申请对此不作限制。

在本实施例中,排屑间隙可在碎屑量自动调节大小,不仅无需工作人员操作且还能够满足不同排屑量的使用需求。

在本申请的一些实施例中,安装腔101的侧壁设有两个第二导向槽160,第二导向槽160沿第一方向延伸设置,两个第二导向槽160位于第二排屑板140的两侧,第二排屑板140的两侧均设有第二导向凸起,两个第二导向凸起与两个第二导向槽160一一对应设置,对应设置的第二导向凸起与第二导向槽160导向配合,如此设置能够使得第二排屑板140相对安装腔101沿第一方向滑动设置。其中,第一导向槽150和第二导向槽160之间相交设置。

在本申请的一些实施例中,还包括第一驱动装置200和第二驱动装置,第一驱动装置200和第二驱动装置位于安装腔101,第一驱动装置200驱动第一排屑板130可移动地设置以在第一覆盖位置和第一排屑位置之间切换,第二驱动装置驱动第二排屑板140沿第一方向可移动地设置。

在本实施例中,第一驱动装置200与第一排屑板130驱动连接,以驱动第一排屑板130移动,以使第一排屑板130在第一覆盖位置和第一排屑位置之间切换。第二驱动装置与第二排屑板140驱动连接,以驱动第二排屑板140移动,以使第二排屑板140在第二覆盖位置和第二排屑位置之间切换。

其中,第一驱动装置200和第二驱动装置均为气缸或者丝杆传动装置,丝杆传动装置包括驱动电机和丝杆传动组件,驱动电机驱动丝杆传动组件以带动排屑板移动。

其中,第一驱动装置200的驱动端与第一排屑板130活动接触,不仅能够驱动第一排屑板130上下移动且还能够在第一排屑板130沿第一方向移动时使得第一驱动装置200不会随之运动。

在本申请的一些实施例中,第二排屑板140的底面靠近第一排屑板130的一端设有柔性的刮除件,如此设置能够通过刮除件对第一排屑板130的顶面进行刮除,以提高排屑效果。其中,刮除件可以为刮出毛刷等,本申请对此不作限制。

在本申请的一些实施例中,刮除件可拆卸地设置,如此能够便于刮除件的更换。其中,第二排屑板140的底面可凹设有容置槽,刮除件卡接于容置槽内,以使得刮除件可更换。

在本申请的一些实施例中,安装腔101的底壁设有出屑口103,智能数控机床还包括吸尘装置,吸尘装置的吸尘口与出屑口103相连,如此设置能够使得位于集屑空间102内的碎屑能够被有效清理收集,提高排屑效率。

在本申请的一些实施例中,第一安装槽110包括第一入屑口111以及与第一入屑口111相对设置的第一底壁112,其中第一入屑口111供加工时产生的碎屑进入第一安装槽110,第一底壁112设有第一开口部113以供第一安装槽110与安装腔101连通,第一底壁112包括沿第一安装槽110宽度方向设置的两个第一侧边114,第一开口部113与两个第一侧边114之间均具有间距;

第二安装槽120包括第二入屑口121以及与第二入屑口121相对设置的第二底壁122,其中第二入屑口121供加工时产生的碎屑进入第二安装槽120,第二底壁122设有第二开口部123以供第二安装槽120与安装腔101连通,第二底壁122包括沿第二安装槽120宽度方向设置的两个第二侧边124,第二开口部123与两个第二侧边124之间均具有间距,如此设置能够第一开口部和第二开口部均未贯穿载座本体100,使得载座本体100的整体结构强度得以保证,不影响载座的使用。

其中,基于附图1所示的结构中,第一安装槽110宽度方向为上下方向。

需要理解的是,上文如有涉及术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

- 数控机床高速轴承智能润滑装置及其智能调节方法

- 一种智能数控机床用上下料工业机器人机器柔性自动化加工单元