复合膜及其制备方法和应用

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及水处理技术领域,特别是涉及复合膜及其制备方法和应用。

背景技术

传统的家用净水器一般分为两种:其中一种净水器含有活性炭滤芯和PP棉滤芯,这种净水器虽然出水量很大,但是产水里的有毒成分如细菌、病毒等并不能被有效过滤,会影响人体健康;另一种净水器含有反渗透膜(RO)滤芯,但是,由于反渗透膜对一价离子和二价离子的高截留率,导致产水里的微量元素过低,而研究表明过低的微量元素对人体的健康也是不利的。

发明内容

基于此,有必要针对上述问题,提供一种复合膜及其制备方法和应用;所述制备方法得到的复合膜具有极高的低压水通量和极高的病毒、细菌等有毒有害物质的脱除率,同时保持高的二价离子脱除率和较高的一价离子透过率,能够更好的应用于净水器等水处理装置中。

一种复合膜的制备方法,包括:

提供水相溶液和油相溶液,其中,所述水相溶液包括聚甘油和第一多元胺,所述油相溶液包括多元酰卤;

提供支撑膜,将所述水相溶液和所述油相溶液依次置于所述支撑膜的表面并进行第一热处理,于所述支撑膜的表面生成第一聚酰胺层,其中,所述第一聚酰胺层中还包括有未反应的多元酰卤;以及

提供功能溶液,所述功能溶液包括第二多元胺和离子液体,将所述功能溶液置于所述第一聚酰胺层背离所述支撑膜的表面并进行第二热处理,生成第二聚酰胺层,所述第二聚酰胺层自所述第一聚酰胺层的内部延伸至所述第一聚酰胺层背离所述支撑膜的表面,所述第一聚酰胺层和所述第二聚酰胺层构成分离层,从而得到复合膜。

在其中一个实施例中,所述聚甘油在所述水相溶液中的质量分数为0.1%-0.5%。

在其中一个实施例中,所述聚甘油选自二聚甘油、三聚甘油、五聚甘油、十聚甘油中的至少一种。

在其中一个实施例中,所述第一多元胺在所述水相溶液中的质量分数为0.1%-1.0%,所述第二多元胺在所述功能溶液中的质量分数为0.01%-1.0%。

在其中一个实施例中,所述第一多元胺和所述第二多元胺独立的选自哌嗪、间苯二胺中的至少一种。

在其中一个实施例中,所述离子液体选自氯化1-丁基-3-甲基咪唑盐、1-丁基-3-甲基咪唑四氟硼酸盐、1-丁基溴化吡啶、1-丁基氯化吡啶中的至少一种。

在其中一个实施例中,所述多元酰卤在所述油相溶液中的质量分数为0.05%-0.5%,所述多元酰卤选自芳香族多元酰氟、芳香族多元酰氯、芳香族多元酰溴、芳香族多元酰碘、脂肪族多元酰氟、脂肪族多元酰氯、脂肪族多元酰溴、脂肪族多元酰碘中的至少一种。

在其中一个实施例中,所述水相溶液中还包括有吸酸剂,所述吸酸剂在所述水相溶液中的质量分数为1%-3%,所述吸酸剂选自三乙胺、氢氧化钠中的至少一种。

在其中一个实施例中,所述支撑膜的材料选自聚砜、聚丙烯或聚丙烯腈中至少一种;

及/或,还提供无纺布层,所述无纺布层层叠设置于所述支撑膜远离所述分离层的表面上。

一种复合膜,所述复合膜由如上所述的复合膜的制备方法制备得到。

一种如上所述的复合膜在水处理装置中的应用。

本发明复合膜的制备方法中,水相溶液与油相溶液在界面聚合时,第一多元胺与多元酰卤会发生交联反应生成第一聚酰胺,由所生成的第一聚酰胺构成第一聚酰胺层,但是,由于聚甘油的吸水性,聚甘油分子周围的水化层能够水解油相中多元酰卤的官能团,多元酰卤的官能团被水解后,多元酰卤与多元胺的交联反应终止,从而破坏了第一聚酰胺层的交联度,在第一聚酰胺层中形成一个个孔隙,进而得到的第一聚酰胺层为疏松状结构。

然后,将包括第二多元胺和离子液体的功能溶液置于疏松状的第一聚酰胺层的表面时,离子液体与第一聚酰胺层的孔隙表面由于电荷作用能够使孔隙溶胀,以释放出第一聚酰胺层中未反应的多元酰卤,此时,第二多元胺能够和释放出来的多元酰卤反应生成第二聚酰胺,该第二聚酰胺会从孔隙中延伸到第一聚酰胺层的表面并构成第二聚酰胺层,而由于二次聚合过程中多元酰卤的量较少,第二聚酰胺层并不会完全覆盖第一聚酰胺层的表面,而是以点状、管状等形貌覆盖在第一聚酰胺层的部分表面,从而,第二聚酰胺层极大改善了第一聚酰胺层的疏松结构,同时,第一聚酰胺层和第二聚酰胺层构成分离层后,极大增加了分离层的比表面积。因此,本发明制备方法得到的复合膜具有极高的低压水通量和极高的病毒、细菌等有毒有害物质的脱除率,同时保持高的二价离子脱除率和较高的一价离子透过率,能够更好的应用于净水器等水处理装置中。

另外,本发明还可以通过水相溶液中聚甘油的聚合度调控分离层的形貌,以灵活调控复合膜的水通量等性能。同时,本发明的制备过程简单,全程不需要增加额外的生产线设备,完全能够实现大规模批量化生产,具有极高的经济效益。

附图说明

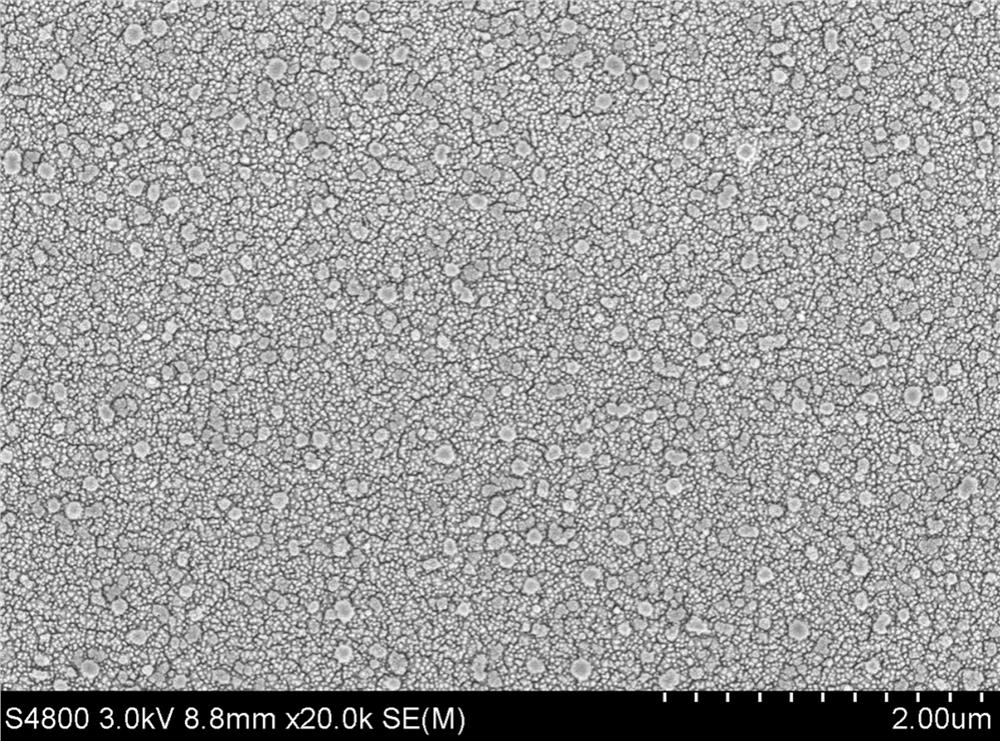

图1为本发明实施例1制得的复合膜的电镜图;

图2为本发明实施例2制得的复合膜的电镜图;

图3为本发明对比例1制得的复合膜的电镜图;

图4为本发明对比例2制得的复合膜的电镜图;

图5为本发明对比例3制得的复合膜的电镜图;

图6为本发明对比例4制得的复合膜的电镜图。

具体实施方式

以下将对本发明提供的复合膜及其制备方法和应用作进一步说明。

本发明提供的复合膜的制备方法,包括:

S1,提供水相溶液和油相溶液,其中,所述水相溶液包括聚甘油和第一多元胺,所述油相溶液包括多元酰卤;

S2,提供支撑膜,将所述水相溶液和所述油相溶液依次置于所述支撑膜的表面并进行第一热处理,于所述支撑膜的表面生成第一聚酰胺层,其中,所述第一聚酰胺层中还包括有未反应的多元酰卤;以及

S3,提供功能溶液,所述功能溶液包括第二多元胺和离子液体,将所述功能溶液置于所述第一聚酰胺层背离所述支撑膜的表面并进行第二热处理,生成第二聚酰胺层,所述第二聚酰胺层自所述第一聚酰胺层的内部延伸至所述第一聚酰胺层背离所述支撑膜的表面,所述第一聚酰胺层和所述第二聚酰胺层构成分离层,从而得到复合膜。

步骤S1中,考虑到经济成本以及复合膜的性能,所述聚甘油在所述水相溶液中的质量分数为0.1%-0.5%,优选为0.15%-0.4%。

同时,采用不同聚合度的聚甘油时,可以得到不同形貌的分离层,所以,在一实施方式中,所述聚甘油选自二聚甘油、三聚甘油、五聚甘油、十聚甘油中的至少一种,以根据分离层所需要的形貌选择不同聚合度的聚甘油。

为了使疏松的第一聚酰胺层能够有效形成,第一多元胺在水相溶液中的质量分数为0.1%-1.0%,优选为0.1%-0.8%。在一实施方式中,第一多元胺包括芳香族多元胺或脂肪族多元胺中的至少一种,进一步优选包括间苯二胺、哌嗪或聚乙烯亚胺中的至少一种,更优选为哌嗪。

为了吸收第一多元胺与多元酰卤交联反应生成的副产物,在一实施方式中,所述水相溶液中还包括有吸酸剂,具体地,所述吸酸剂在所述水相溶液中的质量分数为1%-3%,优选为1.5%-2.5%,所述吸酸剂选自三乙胺、氢氧化钠中的至少一种。

可以理解,所述水相溶液的溶剂为水。

在一实施方式中,所述多元酰卤在所述油相溶液中的质量分数为0.05%-0.5%,优选为0.1%-0.35%。所述多元酰卤选自芳香族多元酰氟、芳香族多元酰氯、芳香族多元酰溴、芳香族多元酰碘、脂肪族多元酰氟、脂肪族多元酰氯、脂肪族多元酰溴、脂肪族多元酰碘中的至少一种。

由于酰氯基团的稳定性相对较高,所以,在一实施方式中,多元酰卤进一步优选包括芳香族多元酰氯、脂肪族多元酰氯中的至少一种,具体地,所述多元酰卤优选包括均苯三甲酰氯、己二酰氯中的至少一种。

可以理解,所述油相溶液还包括异构烷烃溶剂。

步骤S2中,支撑膜的材料包括聚砜、聚丙烯或聚丙烯腈中至少一种,其中,由于聚砜价廉易得,机械强度好,抗压密性能好,化学性能稳定,无毒,能抗生物降解,因此,支撑膜的材料优选为聚砜。

为了增加复合膜的强度,在一实施方式中,还提供一无纺布层,所述无纺布层层叠设置于支撑膜的任一表面上,此时,所述水相溶液和所述油相溶液依次置于所述支撑膜背离所述无纺布层的表面上。

具体地,将所述水相溶液和所述油相溶液依次置于所述支撑膜的表面并进行第一热处理的步骤包括:首先在支撑膜的表面涂覆水相溶液,静置一段时间使水相溶液充满支撑膜表层的孔洞,然后去除多余的水相溶液并吹干支撑膜的表面,此时支撑膜表层的孔洞中依然填充有水相溶液;然后将油相溶液涂覆在吹干的支撑膜的表面,静置一段时间后去除多余的油相溶液;然后进行第一热处理,第一热处理的温度优选为50℃-100℃,时间优选为2min-10min。

在该步骤中,当水相溶液和油相溶液接触时会形成水油交界面,此时,第一多元胺与多元酰卤会发生交联反应生成第一聚酰胺,由所生成的第一聚酰胺构成第一聚酰胺层,但是,由于聚甘油的吸水性,聚甘油分子周围的水化层能够水解油相中多元酰卤的官能团,多元酰卤的官能团被水解后,多元酰卤与多元胺的交联反应终止,破坏了第一聚酰胺层的交联度,在第一聚酰胺层中形成一个个孔隙,从而得到的第一聚酰胺层为疏松状结构。

由于聚合反应的自限性,所述第一聚酰胺层中还包括有未反应的多元酰卤。所以,步骤S3中,将包括第二多元胺和离子液体的功能溶液置于疏松状的第一聚酰胺层的表面时,离子液体与第一聚酰胺层的孔隙表面由于电荷相互作用能够使孔隙溶胀,以释放出第一聚酰胺层中未反应的多元酰卤。此时,第二多元胺能够和释放出来的多元酰卤反应生成第二聚酰胺,该第二聚酰胺会从孔隙中延伸到第一聚酰胺层的表面并构成第二聚酰胺层。而由于二次聚合过程中多元酰卤的量较少,第二聚酰胺层并不会完全覆盖第一聚酰胺层的表面,而是以点状、管状等形貌覆盖在第一聚酰胺层的表面,从而,第二聚酰胺层极大改善了第一聚酰胺层的疏松结构,同时,第一聚酰胺层和第二聚酰胺层构成分离层后,极大增加了分离层的比表面积。

因此,本发明制备方法得到的复合膜具有极高的水通量和病毒、细菌等有毒有害物质的脱除率,同时保持高的二价离子脱除率和较高的一价离子透过率。

为了更好的使第一聚酰胺层的孔隙溶胀,所述离子液体优选为水溶性的离子液体,具体选自氯化1-丁基-3-甲基咪唑盐、1-丁基-3-甲基咪唑四氟硼酸盐、1-丁基溴化吡啶、1-丁基氯化吡啶中的至少一种。

在一实施方式中,所述第二多元胺在所述功能溶液中的质量分数为0.01%-1.0%,所述第二多元胺包括芳香族多元胺或脂肪族多元胺中的至少一种,进一步优选包括间苯二胺、哌嗪或聚乙烯亚胺中的至少一种,更优选为哌嗪。所述第二多元胺可以与所述第一多元胺的选择相同,也可以不同。

在一实施方式中,所述第二热处理的温度优选为50℃-100℃,时间优选为2min-10min。

因此,本发明的制备过程简单,全程不需要增加额外的生产线设备,完全能够实现大规模批量化生产,具有极高的经济效益。

本发明还提供一种复合膜,所述复合膜由如上所述的复合膜的制备方法制备得到,包括支撑膜和层叠设置于所述支撑膜的表面上的分离层,其中,所述分离层包括第一聚酰胺层和第二聚酰胺层,所述第二聚酰胺层自所述第一聚酰胺层的内部延伸至所述第一聚酰胺层背离所述支撑膜的表面。

应予说明的是,第二聚酰胺层为非连续的层状结构,而是以点状、管状等形貌覆盖于第一聚酰胺层的表面。

在一实施方式中,所述复合膜还包括无纺布层,无纺布层层叠设置于所述支撑膜背离所述分离层的表面上。

本发明的复合膜具有极高的水通量和病毒、细菌等有毒有害物质的脱除率,同时保持高的二价离子脱除率和较高的一价离子透过率,能够更好的应用于净水器等水处理装置中。

因此,本发明还提供一种如上所述的复合膜在水处理装置中的应用,所述水处理装置包括净水器等。

以下,将通过以下具体实施例对所述复合膜及其制备方法和应用做进一步的说明。

以下实施例和对比例中,水通量(F)由一定时间内通过复合膜的水的体积来计算,公式为:F=V/(A×T),其中,V为单位时间内通过复合膜的水的体积,A为有效膜面积,T为时间。

截留率(R)通过浓水的浓度和透过液的浓度来计算,计算公式为:R=(1-C

实施例1

将哌嗪、三乙胺、十聚甘油与水混合均匀,得到水相溶液,备用,其中,水相溶液中哌嗪的质量分数为0.25%,三乙胺的质量分数为1.5%,十聚甘油的质量分数为0.2%。

将均苯三甲酰氯(TMC)与异构烷烃溶剂(Isopar L)混合均匀,得到油相溶液,备用,其中,油相溶液中均苯三甲酰氯的质量分数为0.15%。

将哌嗪与氯化1-丁基-3-甲基咪唑盐混合均匀,得到功能溶液,备用,其中,功能溶液中哌嗪的质量分数为0.1%。

先在聚砜支撑膜上涂覆上述水相溶液,静置60s后倒掉多余的水相溶液,冷风吹干膜面;再将油相溶液涂覆在上述吹干的膜面上,静置30s后倒掉多余的油相溶液,再直接将膜片放入80℃鼓风干燥箱中热处理2min,在聚砜支撑膜形成疏松状的第一聚酰胺层。再将功能溶液涂覆在疏松状的第一聚酰胺层上,静置30s,除掉膜片表面残留的功能溶液,然后将膜片放入70℃烘箱进行热处理5min,得到如图1所示的复合膜。本实施例获得的复合膜对病毒、细菌的脱除率达99.9%以上。

另外,对本实施例获得的复合膜进行性能测试,测试的对象为:A、2000ppm的氯化钠浓水,B、2000ppm的硫酸镁浓水,C、2000ppm的氯化钠和2000ppm的硫酸镁的混合浓水,浓水pH值均为7。

测试条件为:测试压力为0.5MPa,浓水流量为1.0GPM,环境温度为25℃。

测试的结果为:以测试对象A为进水时,复合膜对氯化钠的截留率为38.4%,水通量为120LMH;以测试对象B为进水时,复合膜对硫酸镁的截留率为99.1%,水通量为77LMH;以测试对象C为进水时,复合膜对氯化钠的截留率为10.2%,对硫酸镁的截留率为99.8%,水通量为73LMH。

实施例2

将哌嗪、三乙胺、五聚甘油与水混合均匀,得到水相溶液,备用,其中,水相溶液中哌嗪的质量分数为0.35%,三乙胺的质量分数为1.5%,五聚甘油的质量分数为0.35%。

将均苯三甲酰氯(TMC)与异构烷烃溶剂(Isopar L)混合均匀,得到油相溶液,备用,其中,油相溶液中均苯三甲酰氯的质量分数为0.2%。

将哌嗪与氯化1-丁基-3-甲基咪唑四氟硼酸盐混合均匀,得到功能溶液,备用,其中,功能溶液中哌嗪的质量分数为0.15%。

先在聚砜支撑膜上涂覆上述水相溶液,静置60s后倒掉多余的水相溶液,冷风吹干膜面;再将油相溶液涂覆在上述吹干的膜面上,静置30s后倒掉多余的油相溶液,再直接将膜片放入80℃鼓风干燥箱中热处理2min,在聚砜支撑膜上形成疏松状的第一聚酰胺层。再将功能溶液涂覆在疏松状的第一聚酰胺层上,静置30s,除掉膜片表面残留的功能溶液,然后将膜片放入70℃烘箱进行热处理5min,得到如图2所示的复合膜。本实施例获得的复合膜对病毒、细菌的脱除率达99.9%以上。

参照实施例1,对本实施例获得的复合膜进行性能测试,测试的结果为:以测试对象A为进水时,复合膜对氯化钠的截留率为41.5%,水通量为135LMH;以测试对象B为进水时,复合膜对硫酸镁的截留率为98.9%,水通量为75LMH;以测试对象C为进水时,复合膜对氯化钠的截留率为14.8%,对硫酸镁的截留率为99.6%,水通量为71LMH。

实施例3

将哌嗪、三乙胺、二聚甘油与水混合均匀,得到水相溶液,备用,其中,水相溶液中哌嗪的质量分数为0.25%,三乙胺的质量分数为2.0%,二聚甘油的质量分数为0.40%。

将均苯三甲酰氯(TMC)与异构烷烃溶剂(Isopar L)混合均匀,得到油相溶液,备用,其中,油相溶液中均苯三甲酰氯的质量分数为0.3%。

将哌嗪与氯化1-丁基-3-甲基咪唑四氟硼酸盐混合均匀,得到功能溶液,备用,其中,功能溶液中哌嗪的质量分数为0.10%。

先在聚砜支撑膜上涂覆上述水相溶液,静置60s后倒掉多余的水相溶液,冷风吹干膜面;再将油相溶液涂覆在上述吹干的膜面上,静置30s后倒掉多余的油相溶液,再直接将膜片放入70℃鼓风干燥箱中热处理3min,在聚砜支撑膜上形成疏松状的第一聚酰胺层。再将功能溶液涂覆在疏松状的第一聚酰胺层上,静置30s,除掉膜片表面残留的功能溶液,然后将膜片放入70℃烘箱进行热处理5min,得到复合膜。本实施例获得的复合膜对病毒、细菌的脱除率达99.9%以上。

参照实施例1,对本实施例获得的复合膜进行性能测试,测试的结果为:以测试对象A为进水时,复合膜对氯化钠的截留率为25.3%,水通量为111LMH;以测试对象B为进水时,复合膜对硫酸镁的截留率为92.1%,水通量为66LMH;以测试对象C为进水时,复合膜对氯化钠的截留率为8.8%,对硫酸镁的截留率为94.5%,水通量为60LMH。

实施例4

将哌嗪、三乙胺、三聚甘油与水混合均匀,得到水相溶液,备用,其中,水相溶液中哌嗪的质量分数为0.55%,三乙胺的质量分数为2.0%,三聚甘油的质量分数为0.4%。

将均苯三甲酰氯(TMC)与异构烷烃溶剂(Isopar L)混合均匀,得到油相溶液,备用,其中,油相溶液中均苯三甲酰氯的质量分数为0.2%。

将哌嗪与1-丁基氯化吡啶混合均匀,得到功能溶液,备用,其中,功能溶液中哌嗪的质量分数为0.10%。

先在聚砜支撑膜上涂覆上述水相溶液,静置60s后倒掉多余的水相溶液,冷风吹干膜面;再将油相溶液涂覆在上述吹干的膜面上,静置30s后倒掉多余的油相溶液,再直接将膜片放入70℃鼓风干燥箱中热处理3min,在聚砜支撑膜上形成聚酰胺层,得到复合膜。再将功能溶液涂覆在疏松状的第一聚酰胺层上,静置30s,除掉膜片表面残留的功能溶液,然后将膜片放入80℃烘箱进行热处理8min,得到复合膜。本实施例获得的复合膜对病毒、细菌的脱除率达99.9%以上。

参照实施例1,对本实施例获得的复合膜进行性能测试,测试的结果为:以测试对象A为进水时,复合膜对氯化钠的截留率为33.6%,水通量为97LMH;以测试对象B为进水时,复合膜对硫酸镁的截留率为94.6%,水通量为56LMH;以测试对象C为进水时,复合膜对氯化钠的截留率为21.7%,对硫酸镁的截留率为97.2%,水通量为48LMH。

对比例1

将哌嗪、三乙胺、五聚甘油与水混合均匀,得到水相溶液,备用,其中,水相溶液中哌嗪的质量分数为0.6%,三乙胺的质量分数为2.5%,五聚甘油的质量分数为0.45%。

将均苯三甲酰氯(TMC)与异构烷烃溶剂(Isopar L)混合均匀,得到油相溶液,备用,其中,油相溶液中均苯三甲酰氯的质量分数为0.2%。

将1-丁基氯化吡啶作为功能溶液,备用。

先在聚砜支撑膜上涂覆上述水相溶液,静置60s后倒掉多余的水相溶液,冷风吹干膜面;再将油相溶液涂覆在上述吹干的膜面上,静置30s后倒掉多余的油相溶液,再直接将膜片放入90℃鼓风干燥箱中热处理2min,在聚砜支撑膜上形成疏松状的第一聚酰胺层。再将功能溶液涂覆在疏松状的第一聚酰胺层上,静置30s,除掉膜片表面残留的功能溶液,然后将膜片放入80℃烘箱进行热处理8min,得到如图3所示的复合膜。本对比例获得的复合膜对病毒、细菌的脱除率达99.9%以上。

参照实施例1,对本对比例获得的复合膜进行性能测试,测试的结果为:以测试对象A为进水时,复合膜对氯化钠的截留率为58.7%,水通量为88LMH;以测试对象B为进水时,复合膜对硫酸镁的截留率为98.6%,水通量为52LMH;以测试对象C为进水时,复合膜对氯化钠的截留率为38.8%,对硫酸镁的截留率为99.3%,水通量为47LMH。

对比例2

将哌嗪、三乙胺、十聚甘油与水混合均匀,得到水相溶液,备用,其中,水相溶液中哌嗪的质量分数为0.25%,三乙胺的质量分数为1.0%,十聚甘油的质量分数为0.2%。

将均苯三甲酰氯(TMC)与异构烷烃溶剂(Isopar L)混合均匀,得到油相溶液,备用,其中,油相溶液中均苯三甲酰氯的质量分数为0.15%。

先在聚砜支撑膜上涂覆上述水相溶液,静置60s后倒掉多余的水相溶液,冷风吹干膜面;再将油相溶液涂覆在上述吹干的膜面上,静置30s后倒掉多余的油相溶液,再直接将膜片放入80℃鼓风干燥箱中热处理2min,得到如图4所示的复合膜。本对比例获得的复合膜对病毒、细菌的脱除率达99.9%以上。

参照实施例1,对本对比例获得的复合膜进行性能测试,测试的结果为:以测试对象A为进水时,复合膜对氯化钠的截留率为13.1%,水通量为162LMH;以测试对象B为进水时,复合膜对硫酸镁的截留率为55.2%,水通量为98LMH;以测试对象C为进水时,复合膜对氯化钠的截留率为1.7%,对硫酸镁的截留率为57.9%,水通量为89LMH。

对比例3

将哌嗪、三乙胺与水混合均匀,得到水相溶液,备用,其中,水相溶液中哌嗪的质量分数为0.25%,三乙胺的质量分数为1.0%。

将均苯三甲酰氯(TMC)与异构烷烃溶剂(Isopar L)混合均匀,得到油相溶液,备用,其中,油相溶液中均苯三甲酰氯的质量分数为0.15%。

先在聚砜支撑膜上涂覆上述水相溶液,静置60s后倒掉多余的水相溶液,冷风吹干膜面;再将油相溶液涂覆在上述吹干的膜面上,静置30s后倒掉多余的油相溶液,再直接将膜片放入80℃鼓风干燥箱中热处理2min,得到如图5所示的复合膜。本对比例获得的复合膜对病毒、细菌的脱除率达99.9%以上。

参照实施例1,对本对比例获得的复合膜进行性能测试,测试的结果为:以测试对象A为进水时,复合膜对氯化钠的截留率为17.5%,水通量为144LMH;以测试对象B为进水时,复合膜对硫酸镁的截留率为61.3%,水通量为77LMH;以测试对象C为进水时,复合膜对氯化钠的截留率为3.8%,对硫酸镁的截留率为71.4%,水通量为68LMH。

对比例4

将哌嗪、三乙胺与水混合均匀,得到水相溶液,备用,其中,水相溶液中哌嗪的质量分数为0.25%,三乙胺的质量分数为1.0%。

将均苯三甲酰氯(TMC)与异构烷烃溶剂(Isopar L)混合均匀,得到油相溶液,备用,其中,油相溶液中均苯三甲酰氯的质量分数为0.15%。

将哌嗪与氯化1-丁基-3-甲基咪唑盐混合均匀,得到功能溶液,备用,其中,功能溶液中哌嗪的质量分数为0.1%。

先在聚砜支撑膜上涂覆上述水相溶液,静置60s后倒掉多余的水相溶液,冷风吹干膜面;再将油相溶液涂覆在上述吹干的膜面上,静置30s后倒掉多余的油相溶液,再直接将膜片放入80℃鼓风干燥箱中热处理2min,得到预制膜。再将功能溶液涂覆在预制膜的聚酰胺层上,静置30s,除掉膜片表面残留的功能溶液,然后将膜片放入70烘箱进行热处理2min,得到如图6所示的复合膜。本对比例获得的复合膜对病毒、细菌的脱除率达99.9%以上。

参照实施例1,对本对比例获得的复合膜进行性能测试,测试的结果为:以测试对象A为进水时,复合膜对氯化钠的截留率为66.4%,水通量为44LMH;以测试对象B为进水时,复合膜对硫酸镁的截留率为90.5%,水通量为33LMH;以测试对象C为进水时,复合膜对氯化钠的截留率为44.3%,对硫酸镁的截留率为92.5%,水通量为52LMH。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种选择性分离氨氮的复合膜的制备方法、所述制备方法得到的复合膜及其应用

- 一种多糖功能化纳米复合膜的制备方法及得到的多糖功能化纳米复合膜与应用