一种滤波器的制造方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明实施例涉及滤波技术,尤其涉及一种滤波器的制造方法。

背景技术

可变滤波器是高质量射频装置的重要器件,在雷达、航空等数据链无线通信领域有广泛应用。

现有的可变滤波器是在滤波器所在谐振电路的端部添加谐振电容或者变容管获得的,通过切换谐振电容或者改变变容管容值的方式改变滤波器的倍频程。

然而,现有的可变滤波器的有载品质因数Q较小,频率可调范围较小,不能满足日益提高的应用要求。

发明内容

本发明提供一种滤波器的制造方法,用以制造滤波器,该滤波器相比现有技术提升了有载品质因数Q,且频率可调范围大大提升。

本发明实施例提供了一种滤波器的制造方法,其中包括:

形成至少两个谐振器;

在至少两个所述谐振器的第一侧形成第一金属电容极板;

在至少两个所述谐振器的第二侧形成第二金属电容极板;

其中,所述谐振器包括:

第一P型半导体层;

第一N型半导体层,位于所述第一P型半导体层的一侧,所述第一N型半导体层与所述第一P型半导体层连接;

第二N型半导体层,位于所述第一N型半导体层远离所述第一P型半导体层的一侧;

第二P型半导体层,位于所述第二N型半导体层远离所述第一N型半导体层的一侧所述第二P型半导体层与所述第二N型半导体层连接;

金属电极层,所述金属电极层位于所述第一N型半导体层与所述第二N型半导体层之间;

所述谐振器的第一侧为所述第一P型半导体层远离所述第一N型半导体层的一侧;

所述谐振器的第二侧为所述第二P型半导体层远离所述第二N型半导体层的一侧;

至少两个所述谐振器的所述金属电极层之间具有间隙,且至少两个所述谐振器的所述金属电极相互电连接。

可选的,所述金属电极层包括至少一层金属层,所述金属电极层的形成方式包括:

在所述第一N型半导体层远离所述第一P型半导体层的一侧形成所述金属层;

或者,在所述第二N型半导体层远离所述第二P型半导体层的一侧形成所述金属层。

可选的,所述金属电极层包括至少两层金属层,所述在所述第一N型半导体层远离所述第一P型半导体层的一侧形成所述金属层或在所述第二N型半导体层远离所述第二P型半导体层的一侧形成所述金属层之后还包括:

在所述金属层上生长半导体隔离层,在所述半导体隔离层上形成所述金属层。

可选的,所述在至少两个所述谐振器的第一侧形成第一金属电容极板,在至少两个所述谐振器的第二侧形成第二金属电容极板具体包括,通过溅射工艺在所述至少两个谐振器的表面溅射金属,形成金属屏蔽层;

其中,所述金属屏蔽层包括所述第一金属电容极板和所述第二金属电容极板。

可选的,在至少两个所述谐振器之间,所述第一P型半导体层和所述第一N型半导体层二者所在层内的至少部分区域,以半导体工艺开设第一开槽,在所述第一开槽内溅射金属。

可选的,在至少两个所述谐振器之间,所述第二P型半导体层和所述第二N型半导体层二者所在层内的至少部分区域,以半导体工艺开设第二开槽,在所述第二开槽内溅射金属。

可选的,所述形成至少两个所述谐振器包括,在半导体基底一侧通过外延掺杂形成P型半导体层,对所述P型半导体层进行过掺杂形成所述第一N型半导体层或所述第二N型半导体层,剩余所述P型半导体层作为所述第一P型半导体层或所述第二P型半导体层。

可选的,所述在所述半导体基底一侧通过外延掺杂形成所述P型半导体层之后还包括,打磨抛光所述P型半导体层远离所述半导体基底的一侧。

可选的,所述金属电极层与所述第一N型半导体层或所述第二N型半导体层键合。

可选的,所述第一P型半导体层与所述第二P型半导体层关于所述金属电极层对称设置,所述第一N型半导体层与所述第二N型半导体层关于所述金属电极层对称设置,所述第一金属电容极板与所述第二金属电容极板关于所述金属电极层对称设置。

本发明实施例的滤波器的制造方法包括:形成至少两个谐振器;在至少两个谐振器的第一侧形成第一金属电容极板;在至少两个谐振器的第二侧形成第二金属电容极板。其中,谐振器包括:第一P型半导体层;第一N型半导体层,位于第一P型半导体层的一侧,第一N型半导体层与第一P型半导体层连接;第二N型半导体层,位于第一N型半导体层远离第一P型半导体层的一侧;第二P型半导体层,位于第二N型半导体层远离第一N型半导体层的一侧第二P型半导体层与第二N型半导体层连接;金属电极层,金属电极层位于第一N型半导体层与第二N型半导体层之间;谐振器的第一侧为第一P型半导体层远离第一N型半导体层的一侧;谐振器的第二侧为第二P型半导体层远离第二N型半导体层的一侧;至少两个谐振器的金属电极层之间具有间隙,且至少两个谐振器的金属电极相互电连接。其中第一金属电容极板、第二金属电容极板与金属电极层之间的相对设置,使得滤波器的电容均匀分布在滤波器内,与滤波器合为一体。避免如现有技术在滤波器一端添加电容,导致滤波器的有载品质因数Q大幅下降。因此使用本方法制造的滤波器,其有载品质因数Q得到了有效提高。且由于滤波器的电容分布均匀,因此滤波器内电容仅有一种固有频率。避免如现有技术在滤波器一端添加电容,导致滤波器固有频率和添加的电容固有频率相冲突,有载可调范围小的问题。因此使用本方法制造的滤波器,其有载可调范围大大提高。

附图说明

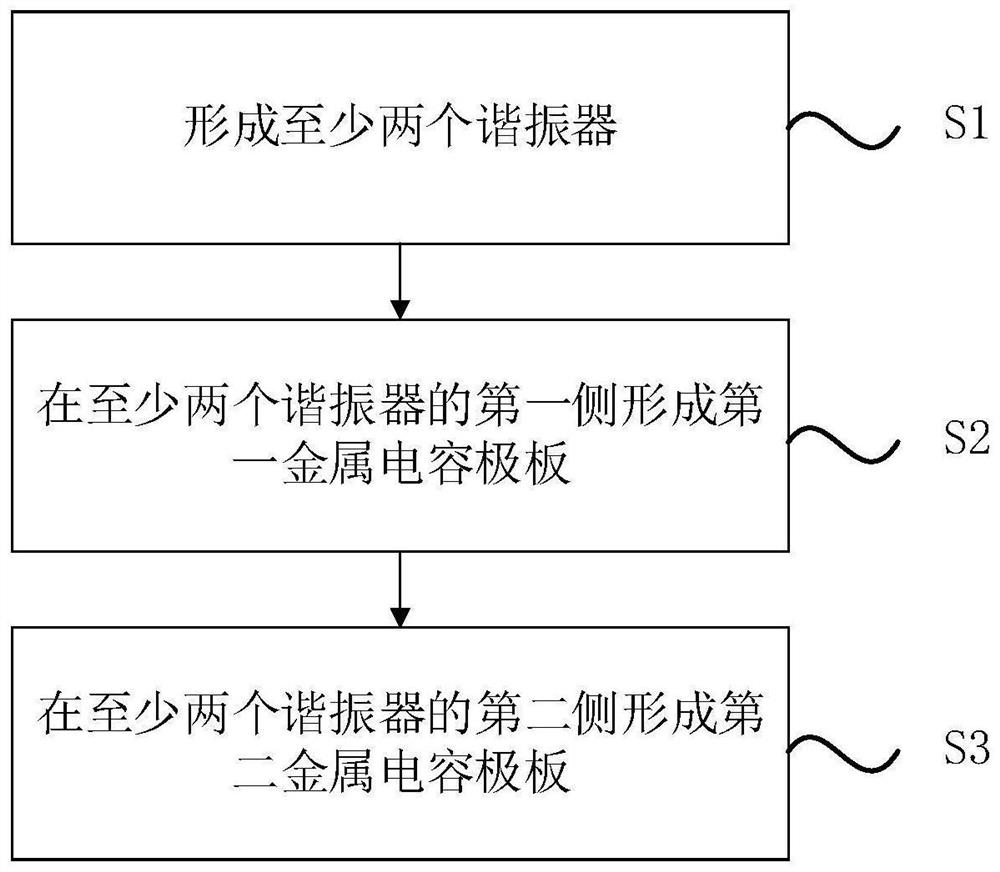

图1为本发明实施例提供的一种滤波器的制造方法的流程图;

图2为本发明实施例提供的一种滤波器的结构示意图;

图3为本发明实施例提供的一种滤波器的金属电极层的平面结构示意图;

图4为本发明实施例提供的一种滤波器的第一开槽的位置示意图;

图5为本发明实施例提供的一种滤波器的第一开槽的剖面示意图;

图6为本发明实施例提供的一种滤波器的第二开槽的位置示意图;

图7为本发明实施例提供的一种滤波器的第二开槽的剖面示意图;

图8为本发明实施例提供的一种滤波器的第三开槽的位置示意图;

图9为本发明实施例提供的一种滤波器的第三开槽的剖面示意图。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

本发明实施例公开了一种滤波器的制造方法,图1为本发明实施例提供的一种滤波器的制造方法的流程图,参见图1。其中包括:

S1、形成至少两个谐振器;

S2、在至少两个谐振器的第一侧形成第一金属电容极板;

S3、在至少两个谐振器的第二侧形成第二金属电容极板;

其中,谐振器包括:

第一P型半导体层;

第一N型半导体层,位于第一P型半导体层的一侧,第一N型半导体层与第一P型半导体层连接;

第二N型半导体层,位于第一N型半导体层远离第一P型半导体层的一侧;

第二P型半导体层,位于第二N型半导体层远离第一N型半导体层的一侧第二P型半导体层与第二N型半导体层连接;

金属电极层,金属电极层位于第一N型半导体层与第二N型半导体层之间;

谐振器的第一侧为第一P型半导体层远离第一N型半导体层的一侧;

谐振器的第二侧为第二P型半导体层远离第二N型半导体层的一侧;

至少两个谐振器的金属电极层之间具有间隙,且至少两个谐振器的金属电极相互电连接。

其中,可以在第一半导体基底上通过外延掺杂的方式,形成P型半导体层,然后在P型半导体层远离第一半导体基底的一侧进行过掺杂,以形成第一N型半导体层,过掺杂后剩余的P型半导体层作为第一P型半导体层。第二P型半导体层和第二N型半导体层也可以按上述方式获得。可以在第二半导体基底上通过外延掺杂的方式,形成P型半导体层,然后在P型半导体层远离第二半导体基底的一侧进行过掺杂,以形成第二N型半导体层,过掺杂后剩余的P型半导体层作为第二P型半导体层。其中第一半导体基底和第二半导体基底均可以是由任一种半导体材质构成,例如砷化镓、磷化铟等Ⅲ-Ⅴ族本征半导体或者硅半导体。本发明实施例不针对第一半导体基底和第二半导体基底的材质进行限定。过掺杂可以是通过物理或化学方法完成的。例如物理方法可以包括溅射工艺,化学方法可以包括氧化还原反应工艺。过掺杂方法可以根据实际需要确定。

可选的,在第一半导体基底或第二半导体基底上形成P型半导体层之后,可以对P型半导体层远离第一半导体基底或第二半导体基底的一侧进行打磨抛光。打磨抛光既可以使P型半导体层被削减到更为合适的预设厚度,也会使P型半导体层远离第一半导体基底或第二半导体基底的一侧更为光滑,方便后续加工工艺。

本发明实施例还公开了一种滤波器,该滤波器可通过上述滤波器的制造方法被制得。图2为本发明实施例提供的一种滤波器的结构示意图,参见图2。

其中包括至少两个谐振器20,谐振器20包括:

第一P型半导体层1;第一N型半导体层2,位于第一P型半导体层1的一侧,第一N型半导体层2与第一P型半导体层1连接;第二N型半导体层3,位于第一N型半导体层2远离第一P型半导体层1的一侧;第二P型半导体层4,位于第二N型半导体层3远离第一N型半导体层2的一侧第二P型半导体层4与第二N型半导体层3连接;金属电极层5,金属电极层5位于第一N型半导体层2与第二N型半导体层3之间;滤波器还包括:第一金属电容极板6,第一金属电容极板6位于至少两个谐振器20的第一P型半导体层1远离第一N型半导体层2的一侧;第二金属电容极板7,第二金属电容极板7位于至少两个谐振器20的第二P型半导体层4远离第二N型半导体层3的一侧;其中,至少两个谐振器20的金属电极层5之间具有间隙8,且至少两个谐振器20的金属电极层5相互电连接。

第一P型半导体层1、第一N型半导体层2、第二N型半导体层3和第二P型半导体层4均可以是任一种半导体材质,本发明实施例不针对其具体构成进行限定。谐振器20的数量可以根据实际所需的谐振器20频率选择性,即根据谐振频率,以及插入损耗进行调整。

图3为本发明实施例提供的一种滤波器的金属电极层的平面结构示意图,参见图3。可选的,至少两个谐振器的金属电极层5可以相互平行排列,至少两个金属电极层5的一端均相互电连接。位于外侧的两金属电极层5上可以设置与金属电极层5电连接的抽头9,可通过与抽头9电连接将滤波器连入外部电路中。

连入外部电路后,金属电极层5可带有电压,金属电极层5与第一金属电容极板6和第二金属电容极板7构成电容。通过改变金属电极层5带有的电压大小,可改变第一P型半导体层1与第一N型半导体层2所形成的第一PN结附近的电场;可改变第二P型半导体层4与第二N型半导体层3所形成的第二PN结附近的电场。以此改变第一PN结附近和第二PN结附近的载流子浓度,从而改变包括金属电极层5与第一金属电容极板6和第二金属电容极板7的电容容值的大小。本发明实施例的滤波器电容均匀分布在滤波器内,电容与滤波器合为一体。避免了在滤波器一端添加电容,破坏滤波器原有的有载品质因数Q,导致滤波器的有载品质因数Q大幅下降。因此本发明实施例中的滤波器有载品质因数Q得到了有效提高。且由于滤波器的电容均匀分布在滤波器中,因此滤波器内电容仅有一种固有频率。避免了在滤波器一端添加电容,导致滤波器固有频率和添加的电容固有频率相冲突,破坏滤波器固有频率导致有载可调范围小的问题。因此本发明实施例的滤波器有载可调范围大大提高。

在另一些实施例中,金属电极层包括至少一层金属层,金属电极层的形成方式包括:

在第一N型半导体层远离第一P型半导体层的一侧形成金属层;

或者,在第二N型半导体层远离第二P型半导体层的一侧形成金属层。

其中,可以通过溅射或化学镀膜的方式在第一N型半导体层或第二N型半导体层上形成金属层,形成金属层的方法可以根据实际需要确定。

在上一实施例基础上,金属电极层包括至少两层金属层,在第一N型半导体层远离第一P型半导体层的一侧形成金属层或在第二N型半导体层远离第二P型半导体层的一侧形成金属层之后还包括:

在金属层上生长半导体隔离层,在半导体隔离层上形成金属层。

由于在半导体上形成较厚的金属层较为困难,因此当实际所需的金属电极层较厚时,可以通过形成两层或两层以上的金属层以制作较厚的金属电极层。金属电极层的金属层层数可以根据实际需要确定。

在另一些实施例中,金属电极层包括至少两层金属层。

在另一些实施例中,至少两层金属层之间包括半导体隔离层。

其中,金属层的层数和金属层之间的间隔距离可以根据实际需要确定,例如可以根据滤波器所需的阶数、频率、耦合方式等确定。

在另一些实施例中,在至少两个谐振器的第一侧形成第一金属电容极板,在至少两个谐振器的第二侧形成第二金属电容极板具体包括,通过溅射工艺在至少两个谐振器的表面溅射金属,形成金属屏蔽层;

其中,金属屏蔽层包括第一金属电容极板和第二金属电容极板。

其中,可以通过溅射工艺在滤波器的所有谐振器表面形成包覆谐振器的金属屏蔽层。

在另一些实施例中,还包括金属屏蔽层,金属屏蔽层将至少两个谐振器与外部空间隔离,用于屏蔽外部电磁波信号。

其中,金属屏蔽层可将电磁场限制在谐振器内部,使得谐振器内部的电磁场中的电场和磁场方向都与电磁波的传播方向垂直,没有沿电磁波传播方向的电场和磁场分量。即谐振器内的电磁波为TEM模式电磁波。并且由于形成电容极板的金属屏蔽层、第一金属电容极板和第二金属电容极板均为金属,金属的电导率高。将电磁场限制在谐振器内部,以及电容极板的电导率高,可使谐振器的品质因数进一步提高。

在上一实施例基础上,金属屏蔽层包括第一金属电容极板和第二金属电容极板。

具体实施时,可在已经设置金属屏蔽层的实施例中不另外设置独立的第一金属电容极板和第二金属电容极板,由金属屏蔽层充当第一金属电容极板和第二金属电容极板。以此减少滤波器的膜层,进而降低滤波器成本。

在另一些实施例中,在至少两个谐振器之间,第一P型半导体层和第一N型半导体层二者所在层内的至少部分区域,以半导体工艺开设第一开槽,在第一开槽内溅射金属。

其中,可以通过溅射工艺向第一开槽内填充金属。可选的,向第一开槽内填充金属可以和形成金属屏蔽层同时进行。

图4为本发明实施例提供的一种滤波器的第一开槽的位置示意图,图5为本发明实施例提供的一种滤波器的第一开槽的剖面示意图,其中图5展示的是沿图4虚线位置处剖开的滤波器剖面,参见图4和图5。

在另一些实施例中,滤波器还包括第一开槽10,第一开槽10位于至少两个谐振器之间,第一P型半导体层1和第一N型半导体层2二者所在层内的至少部分区域,第一开槽10内填充有金属。

其中,滤波器具有第一开槽10,其大小和形状可以根据实际需要设置,例如将至少两个谐振器之间,第一P型半导体层1和第一N型半导体层2二者所在层内的全部区域作为第一开槽10所在区域。第一开槽10内的金属可以反射电磁波,阻挡电磁波传播,从而使两个谐振器之间的电磁波导通路径变窄,增强谐振器之间的耦合,进而使滤波器具有更好的滤波效果。

在上一实施例基础上,在至少两个谐振器之间,第二P型半导体层和第二N型半导体层二者所在层内的至少部分区域,以半导体工艺开设第二开槽,在第二开槽内溅射金属。

其中,可以通过溅射工艺向第二开槽内填充金属。可选的,向第一开槽内填充金属以及向第二开槽内填充金属的步骤,可以和形成金属屏蔽层同时进行。

图6为本发明实施例提供的一种滤波器的第二开槽的位置示意图,图7为本发明实施例提供的一种滤波器的第二开槽的剖面示意图,其中图7展示的是沿图6虚线位置处剖开的滤波器剖面,参见图6和图7。在上一实施例基础上,滤波器还包括第二开槽11,第二开槽11位于至少两个谐振器之间,第二P型半导体层4和第二N型半导体层3二者所在层内的至少部分区域,第二开槽11内填充有金属。

其中,滤波器具有第一开槽10和第二开槽11,第二开槽11的大小和形状可以根据实际需要设置,例如将至少两个谐振器之间,第二P型半导体层4和第二N型半导体层3二者所在层内的全部区域作为第二开槽11所在区域。第一开槽10和第二开槽11内的金属可以反射电磁波,阻挡电磁波传播,从而使两个谐振器之间的电磁波导通路径进一步变窄,增强谐振器之间的耦合,进而使滤波器具有更好的滤波效果。其中,各谐振器之间的耦合强度由谐振器之间的间隙8、第一开槽10的开槽深度和第二开槽11的开槽深度决定。因此可根据实际所需的各谐振器之间耦合强度确定谐振器之间的间隙8、第一开槽10的开槽深度和第二开槽11的开槽深度。可以根据实际所需的滤波器滤波通带和抑制带确定各谐振器之间的耦合强度。

图8为本发明实施例提供的一种滤波器的第三开槽的位置示意图,图9为本发明实施例提供的一种滤波器的第三开槽的剖面示意图,其中图9展示的是沿图8虚线位置处剖开的滤波器剖面,参见图8和图9。在另一些实施例中,还包括第三开槽12,第三开槽12至少部分位于至少两个谐振器之间,金属电极层5所在层之中,第三开槽12内填充第一介质;

其中,电磁波穿透第一介质导致的电磁波损耗低于电磁波穿透半导体导致的电磁波损耗。

其中,第三开槽12的大小和形状可以根据实际需要设置,例如将至少两个谐振器之间,金属电极层5所在层之中的全部区域作为第三开槽12所在区域。在形成半导体隔离层的过程中,会同时在两个谐振器的金属电极层5之间形成半导体,因此通过开设第三开槽12并填充的方式将半导体替换为第一介质,从而使两个谐振器之间的电磁波传输损耗更低,增强谐振器之间的耦合,进而使滤波器具有更好的滤波效果。

可选的,第一介质可以是陶瓷或树脂等材料。

在另一些实施例中,形成至少两个谐振器包括,在半导体基底一侧通过外延掺杂形成P型半导体层,对P型半导体层进行过掺杂形成第一N型半导体层或第二N型半导体层,剩余P型半导体层作为第一P型半导体层或第二P型半导体层。

在上一实施例基础上,在半导体基底一侧通过外延掺杂形成P型半导体层之后还包括,打磨抛光P型半导体层远离半导体基底的一侧。

在另一些实施例中,金属电极层与第一N型半导体层或第二N型半导体层键合。

其中,金属电极层与第一N型半导体层或第二N型半导体层之间的连接可以是键合连接,键合连接的连接效率高,适合批量生产。

在另一些实施例中,第一P型半导体层与第二P型半导体层关于金属电极层对称设置,第一N型半导体层与第二N型半导体层关于金属电极层对称设置,第一金属电容极板与第二金属电容极板关于金属电极层对称设置。

在制造过程中,可以通过包括控制打磨抛光过程中P型半导体层的厚度等方法,实现滤波器关于滤波器的金属电极层对称。由于滤波器关于金属电极层对称设置,因此滤波器的电容分布更为均匀,进一步提高了有载品质因数Q,增大了有载可调范围。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 光学滤波器、该光学滤波器的制造方法、采用了该光学滤波器的光学装置和该光学滤波器的收纳结构

- 共振器、滤波器、通讯装置、共振器制造方法和滤波器制造方法