一种PC预埋件表面精加工处理机械及处理方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及PC预埋件表面精加工处理技术领域,特别涉及一种PC预埋件表面精加工处理机械及处理方法。

背景技术

PC是应用于建筑、交通、水利等领域的构件,而PC预埋件是指预先安装(埋藏)在隐蔽工程内的构件,就是在结构浇筑时安置的构配件,用于砌筑上部结构时的搭接,以利于外部工程设备基础的安装固定,预埋件大多由金属制造,例如:U型架、钢筋或者铸铁,也可用木头,塑料等非金属刚性材料,生产出的PC预埋件在安装之前,需要对PC预埋件表面的氧化(铁锈)进行清理,便于PC预埋件的安装固定。

但在PC预埋件表面精加工处理过程中可能会遇到以下问题:

1、PC预埋件中的U型架在打磨过程中,由于拐角处是折弯的不易进行打磨,导致打磨时很难将U型架全面的进行打磨,造成U型架表面打磨不均匀的现象;

2、传统的PC预埋件进行打磨是对单个U型架进行打磨的,因此U型架的打磨效率较低。

发明内容

(一)技术方案

为了弥补现有技术的不足,本发明提供了一种PC预埋件表面精加工处理机械及处理方法。

本发明所要解决其技术问题所采用以下技术方案来实现:一种PC预埋件表面精加工处理机械,包括回形台、固定板、支撑板、固定孔、固定机构和打磨机构,所述的回形台的上端面靠近后端处安装有固定板,固定板的前端面左右对称安装有支撑板,固定板上开设有固定孔,固定孔是矩阵排布,固定孔内设置有固定机构,支撑板之间设置有打磨机构;

所述的打磨机构包括转动轴、链轮、链条、调节板、开合组、连接板、卡环、打磨组、清理组、齿轮、阶梯通槽、T型板、齿条、电动伸缩杆和带动板,所述的支撑板之间通过转动连接有转动轴,四个转动轴是矩阵排布,转动轴上均左右对称套设有链轮,转动轴左右两侧的链轮之间分别通过链条传动连接,链条上通过角板安装有调节板,调节板沿上侧前后两个链轮之间的链条从前向后等距离排布,调节板之间设置有开合组,左右调节板之间上下对称设置有连接板,两个连接板之间从左向右等距离安装有卡环,前后卡环内分别设置有打磨组与清理组,打磨组与清理组从前向后交错排布,其中一个转动轴的一端贯穿支撑板后套设有齿轮,支撑板的上端面设有阶梯通槽,阶梯通槽内滑动连接有T型板,T型板上安装有与齿轮啮合传动的齿条,支撑板上通过机架安装有电动伸缩杆,电动伸缩杆的移动杆端通过带动板与T型板的下端相连接,多个U型架同时进行打磨,从而节省打磨时间,提高打磨效率。

其中,所述的固定机构包括回形槽、卡槽、弧形卡板、推动杆、下压板、转轴、菱形板、拉动杆、皮带、带动盘、移动槽、限位槽、限位块、L型板、滑槽和匚型板,所述的固定板上下对称开设有回形槽,每横向固定孔为一组,上下两组固定孔分别位于上下两个回形槽的内环面,且固定孔的内壁上下对称开设有与回形槽连通的卡槽,卡槽内滑动连接有弧形卡板,弧形卡板远离固定孔的端面安装有推动杆,横向推动杆之间通过下压板相连接,回形槽的两端均转动连接有转轴,转轴上套设有菱形板,菱形板的两个锐角端分别与上下两个下压板之间铰接有拉动杆,转轴的后端均贯穿固定板且通过皮带传动连接,其中一个转轴上设置有带动盘,带动盘上安装有L型板,固定板的后端面对称开设有滑槽,滑槽之间共同滑动连接有匚型板,匚型板的竖直段位于L型板的水平段上,匚型板对L型板的水平段进行限位,避免带动盘在卡紧固定之后再进行转动,导致弧形卡板无法实现固定的现象。

其中,所述的打磨组包括半圆环、一号支撑弹簧杆、一号环形板和打磨片,所述的卡环由两个半圆环组成,两个半圆环的内环面均通过一号支撑弹簧杆安装有一号环形板,一号环形板的内环面安装有打磨片,一号支撑弹簧杆对打磨片进行支撑,使得打磨片在移动打磨的过程中始终与U型架的表面进行贴合,从而将U型架表面进行有效的除锈。

其中,所述的清理组包括二号支撑弹簧杆、二号环形板和毛刷,所述的半圆环内通过二号支撑弹簧杆安装有二号环形板,二号环形板的内环面安装有毛刷,毛刷与打磨片前后交错排布,毛刷在二号支撑弹簧杆与二号环形板的作用下始终位于U型架的表面上,从而将打磨片打磨的碎屑进行清理,避免碎屑残留影响打磨效果。

其中,所述的开合组包括滑动槽、复位弹簧杆和电磁铁,左右所述的调节板的相对面均开设有滑动槽,上下两个连接板的两端与滑动槽之间滑动连接,上下两个连接板的两端通过复位弹簧杆相连接,连接板的两端远离复位弹簧杆的端面与滑动槽内均安装有磁性相斥的电磁铁,将卡环的两个半圆环进行闭合,使得打磨片与毛刷均与U型架的表面进行贴合,卡环的开合便于U型架的放入固定。

其中,所述的支撑板的相对面均开设有U型凹槽,U型凹槽内对称开设有弧形滑槽,调节板上安装有限位柱,限位柱的两侧开设有安装槽,安装槽内安装有限位珠,限位珠与弧形滑槽之间滑动连接,限位珠将调节板上的限位柱进行限位的同时也将调节板进行限位,使得调节板的移动轨道与卡环在U型架上的移动轨道相同,避免调节板在移动过程中偏离,造成卡环在U型架上移动的过程中卡死的现象。

其中,所述的限位柱上开设有弧形凹槽,弧形凹槽内安装有滚珠,滚珠与U型凹槽之间滑动连接,滚珠减小限位柱与U型凹槽之间的摩擦力。

其中,所述的回形台由回形板与支撑腿组成,回形台的回形板正下方设置有收集盒,收集盒对毛刷清理的碎屑进行收集。

此外,本发明还提供了一种PC预埋件表面精加工处理方法,包括以下步骤:

S1、固定:将U型架的两端放到固定孔内,然后通过推动杆推动弧形卡板将U型架的两端进行卡紧固定,同时匚型板向下进行移动,使得匚型板对L型板的水平段进行限位;

S2、打磨:卡环移动过程中通过一号支撑弹簧杆对打磨片进行支撑打磨,使得打磨片在移动打磨的过程中始终与U型架的表面进行贴合,从而将U型架表面进行有效的除锈;

S3、清理:毛刷在二号支撑弹簧杆与二号环形板的作用下始终位于U型架的表面上,从而将打磨片打磨的碎屑进行清理,避免碎屑残留影响打磨效果;

S4、取出:收集盒对毛刷清理的碎屑进行收集,U型架打磨完成之后再从固定孔内取出。

(二)有益效果

1、本发明所述的一种PC预埋件表面精加工处理机械及处理方法,本发明采用的固定机构与打磨机构可以对多个U型架同时进行打磨,从而节省打磨时间,提高U型架的打磨效率,而打磨机构中卡环带动打磨组与清理组沿U型架移动一周,从而将U型架全部进行打磨清理,打磨组在移动过程中与U型架贴合,从而将U型架全面的进行打磨,避免造成U型架表面打磨不均匀的现象;

2、本发明所述的一号支撑弹簧杆推动一号环形板带动打磨片对U型架的表面进行贴合,使得打磨片在移动打磨的过程中始终与U型架的表面进行贴合,从而将U型架表面进行有效的除锈;

3、本发明所述的下压板移动通过推动杆推动弧形卡板将U型架的两端进行卡紧固定,多个U型架同时进行卡紧固定,便于打磨组同时对多个U型架同时进行打磨,从而提高U型架的打磨效率。

附图说明

下面结合附图和实施例对本发明进一步说明。

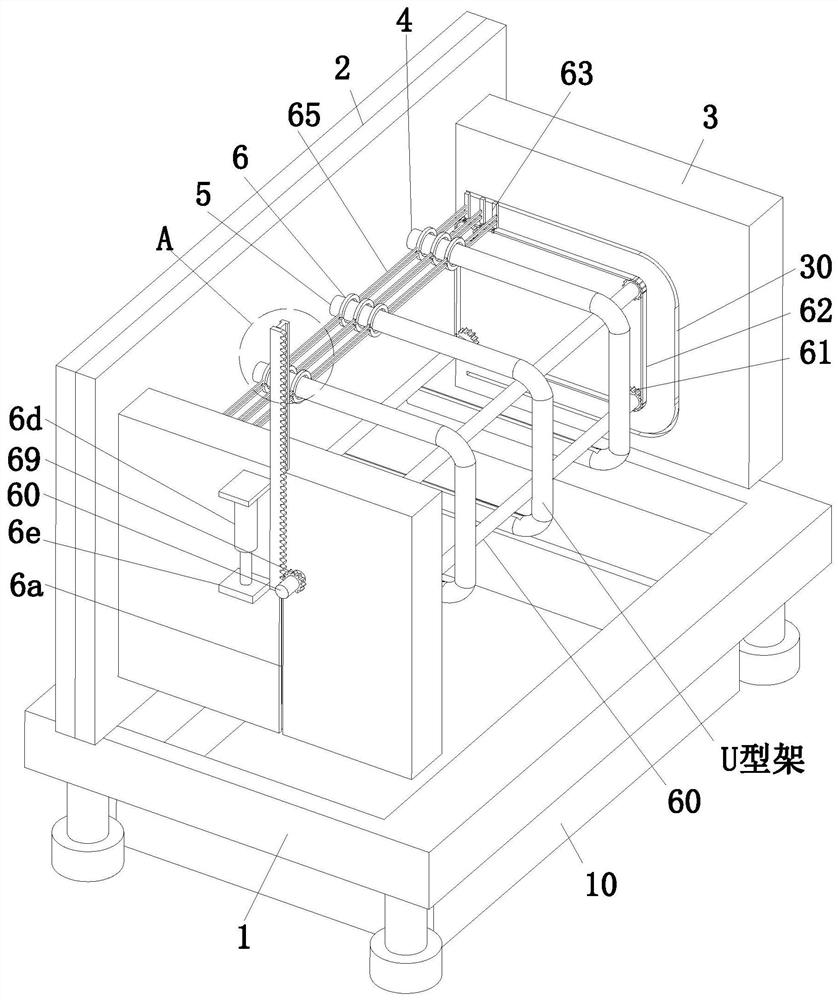

图1是本发明的主立体结构示意图;

图2是本发明图1的A处局部放大图;

图3是本发明打磨组的结构示意图;

图4是本发明清理组的结构示意图;

图5是本发明固定机构的主剖视图;

图6是本发明的右剖视图;

图7是本发明图6的B处局部放大图;

图8是本发明固定机构的后视图;

图9是本发明开合组的局部剖视图。

具体实施方式

下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

如图1至图9所示,一种PC预埋件表面精加工处理机械,包括回形台1、固定板2、支撑板3、固定孔4、固定机构5和打磨机构6,所述的回形台1的上端面靠近后端处安装有固定板2,固定板2的前端面左右对称安装有支撑板3,固定板2上开设有固定孔4,固定孔4是矩阵排布,固定孔4内设置有固定机构5,支撑板3之间设置有打磨机构6;

所述的固定机构5包括回形槽50、卡槽51、弧形卡板52、推动杆53、下压板54、转轴55、菱形板56、拉动杆57、皮带58、带动盘59、移动槽5a、限位槽5b、限位块5c、L型板5d、滑槽5e和匚型板5f,所述的固定板2上下对称开设有回形槽50,每横向固定孔4为一组,上下两组固定孔4分别位于上下两个回形槽50的内环面,且固定孔4的内壁上下对称开设有与回形槽50连通的卡槽51,卡槽51内滑动连接有弧形卡板52,弧形卡板52远离固定孔4的端面安装有推动杆53,横向推动杆53之间通过下压板54相连接,回形槽50的两端均转动连接有转轴55,转轴55上套设有菱形板56,菱形板56的两个锐角端分别与上下两个下压板54之间铰接有拉动杆57,转轴55的后端均贯穿固定板2且通过皮带58传动连接,其中一个转轴55上设置有带动盘59,带动盘59上安装有L型板5d,固定板2的后端面对称开设有滑槽5e,滑槽5e之间共同滑动连接有匚型板5f,匚型板5f的竖直段位于L型板5d的水平段上,工作时,将U型架的两端放到固定孔4内,然后通过转动带动盘59带动转轴55进行逆时针转动,转轴55通过皮带58同步进行转动,从而使得转轴55带动菱形板56同步进行逆时针转动,菱形板56转动通过拉动杆57带动上下两个下压板54向固定孔4进行移动,下压板54移动通过推动杆53推动弧形卡板52将U型架的两端进行卡紧固定,便于打磨组67与清理组68对U型架的表面进行打磨与清理,带动盘59转动的同时带动L型板5d进行转动,在弧形卡板52将U型架卡紧时,L型板5d的水平段转动到匚型板5f的下方,然后将匚型板5f向下进行移动,使得匚型板5f对L型板5d的水平段进行限位,避免带动盘59在卡紧固定之后再进行转动,导致弧形卡板52无法实现固定的现象。

所述的开合组64包括滑动槽640、复位弹簧杆641和电磁铁642,左右所述的调节板63的相对面均开设有滑动槽640,上下两个连接板65的两端与滑动槽640之间滑动连接,上下两个连接板65的两端通过复位弹簧杆641相连接,连接板65的两端远离复位弹簧杆641的端面与滑动槽640内均安装有磁性相斥的电磁铁642,工作时,电磁铁642断电,连接板65在复位弹簧杆641的作用下向两侧进行移动,使得卡环66的上下两个半圆环670打开,便于U型架的两端放入到固定孔4内,当U型架的两端固定之后,电磁铁642通电,通过电磁铁642的磁性相斥的作用使得带动板6e对复位弹簧杆641进行挤压移动,从而将卡环66的两个半圆环670进行闭合,使得打磨片673与毛刷682均与U型架的表面进行贴合,卡环66的开合便于U型架的放入固定。

所述的打磨机构6包括转动轴60、链轮61、链条62、调节板63、开合组64、连接板65、卡环66、打磨组67、清理组68、齿轮69、阶梯通槽6a、T型板6b、齿条6c、电动伸缩杆6d和带动板6e,所述的支撑板3之间通过转动连接有转动轴60,四个转动轴60是矩阵排布,转动轴60上均左右对称套设有链轮61,转动轴60左右两侧的链轮61之间分别通过链条62传动连接,链条62上通过角板安装有调节板63,调节板63沿上侧前后两个链轮61之间的链条62从前向后等距离排布,调节板63之间设置有开合组64,左右调节板63之间上下对称设置有连接板65,两个连接板65之间从左向右等距离安装有卡环66,前后卡环66内分别设置有打磨组67与清理组68,打磨组67与清理组68从前向后交错排布,其中一个转动轴60的一端贯穿支撑板3后套设有齿轮69,支撑板3的上端面设有阶梯通槽6a,阶梯通槽6a内滑动连接有T型板6b,T型板6b上安装有与齿轮69啮合传动的齿条6c,支撑板3上通过机架安装有电动伸缩杆6d,电动伸缩杆6d的移动杆端通过带动板6e与T型板6b的下端相连接,工作时,开合组64将卡环66打开,然后将U型架放入固定孔4内通过固定机构5将其进行固定,之后开合组64再进行闭合,使得打磨组67与清理组68均与U型架的表面进行贴合,然后通过电动伸缩杆6d推动带动板6e进行移动,带动板6e通过T型板6b带动齿条6c进行移动,齿条6c通过与齿轮69的啮合从而带动转动轴60进行转动,转动轴60转动带动链轮61进行转动,链轮61之间通过链条62带动从而进行传动,链轮61传动通过调节板63带动连接板65之间的卡环66进行移动,位于前侧的卡环66内的打磨组67先对U型架进行打磨除锈,然后位于打磨组67后侧的清理组68将打磨的碎屑进行清理,避免碎屑堆积,多个U型架同时进行打磨,从而节省打磨时间,提高打磨效率,当电动伸缩杆6d伸到最大长度时,链条62带动卡环66沿U型架移动一周,从而将U型架全部进行打磨清理,然后电动伸缩杆6d再进行收回,从而对U型架进行往复的打磨除锈。

所述的打磨组67包括半圆环670、一号支撑弹簧杆671、一号环形板672和打磨片673,所述的卡环66由两个半圆环670组成,两个半圆环670的内环面均通过一号支撑弹簧杆671安装有一号环形板672,一号环形板672的内环面安装有打磨片673,工作时,开合组64进行闭合时,两个半圆环670在连接板65的带动下向U型架的进行移动,从而使得一号支撑弹簧杆671推动一号环形板672带动打磨片673对U型架的表面进行贴合,使得打磨片673在移动打磨的过程中始终与U型架的表面进行贴合,从而将U型架表面进行有效的除锈。

所述的清理组68包括二号支撑弹簧杆680、二号环形板681和毛刷682,所述的半圆环670内通过二号支撑弹簧杆680安装有二号环形板681,二号环形板681的内环面安装有毛刷682,毛刷682与打磨片673前后交错排布,工作时,毛刷682在二号支撑弹簧杆680与二号环形板681的作用下始终位于U型架的表面上,从而将打磨片673打磨的碎屑进行清理,避免碎屑残留影响打磨效果。

所述的支撑板3的相对面均开设有U型凹槽30,U型凹槽30内对称开设有弧形滑槽31,调节板63上安装有限位柱32,限位柱32的两侧开设有安装槽33,安装槽33内安装有限位珠34,限位珠34与弧形滑槽31之间滑动连接,工作时,限位珠34将调节板63上的限位柱32进行限位的同时也将调节板63进行限位,使得调节板63的移动轨道与卡环66在U型架上的移动轨道相同,避免调节板63在移动过程中偏离,造成卡环66在U型架上移动的过程中卡死的现象。

所述的限位柱32上开设有弧形凹槽320,弧形凹槽320内安装有滚珠321,滚珠321与U型凹槽30之间滑动连接,滚珠321减小限位柱32与U型凹槽30之间的摩擦力。

所述的回形台1由回形板与支撑腿组成,回形台1的回形板正下方设置有收集盒10,收集盒10对毛刷682清理的碎屑进行收集。

此外,本发明还提供了一种PC预埋件表面精加工处理方法,包括以下步骤:

S1、固定:将U型架的两端放到固定孔4内,然后通过转动带动盘59带动转轴55进行逆时针转动,转轴55通过皮带58同步进行转动,从而使得转轴55带动菱形板56同步进行逆时针转动,菱形板56转动通过拉动杆57带动上下两个下压板54向固定孔4进行移动,下压板54移动通过推动杆53推动弧形卡板52将U型架的两端进行卡紧固定,便于打磨组67与清理组68对U型架的表面进行打磨与清理,带动盘59转动的同时带动L型板5d进行转动,在弧形卡板52将U型架卡紧时,L型板5d的水平段转动到匚型板5f的下方,然后将匚型板5f向下进行移动,使得匚型板5f对L型板5d的水平段进行限位;

S2、打磨:通过电动伸缩杆6d推动带动板6e进行移动,带动板6e通过T型板6b带动齿条6c进行移动,齿条6c通过与齿轮69的啮合从而带动转动轴60进行转动,转动轴60转动带动链轮61进行转动,链轮61之间通过链条62带动从而进行传动,链轮61传动通过调节板63带动连接板65之间的卡环66进行移动,卡环66移动过程中通过一号支撑弹簧杆671对打磨片673进行支撑打磨,使得打磨片673在移动打磨的过程中始终与U型架的表面进行贴合,从而将U型架表面进行有效的除锈,当电动伸缩杆6d伸到最大长度时,链条62带动卡环66沿U型架移动一周,从而将U型架全部进行打磨清理,然后电动伸缩杆6d再进行收回,从而对U型架进行往复的打磨除锈;

S3、清理:在卡环66移动过程中同步带动毛刷682对U型架进行清理,此时毛刷682在二号支撑弹簧杆680与二号环形板681的作用下始终位于U型架的表面上,从而将打磨片673打磨的碎屑进行清理,避免碎屑残留影响打磨效果;

S4、取出:收集盒10对毛刷682清理的碎屑进行收集,U型架打磨完成之后再从固定孔4内取出。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种PC预埋件表面精加工处理机械及处理方法

- 构成机械增压泵、涡轮分子泵或干式泵的部件的表面处理方法及通过该表面处理方法处理过的机械增压泵、涡轮分子泵或干式泵