加工装置和加工方法

文献发布时间:2023-06-19 12:19:35

技术领域

本公开涉及加工装置和加工方法。

背景技术

在专利文献1公开了卡盘台,该卡盘台包括:保持部,其形成为用于对板状工件进行抽吸保持的保持面;基座部,其用于支承保持部;以及水封面,其形成于该基座部的上表面中的保持部的外周侧。该卡盘台通过将水向被保持部抽吸保持的板状工件的下表面和水封面之间供给而形成水封部,由此防止包含加工碎屑的加工水进入板状工件的下表面。

现有技术文献

专利文献

专利文献1:日本特开2013-215868号公报

发明内容

发明要解决的问题

本公开的技术妥善地去除堆积在基板保持面上的磨削碎屑,并提高加工后的基板的厚度的面内均匀性。

用于解决问题的方案

本公开的一技术方案是一种加工装置,其用于对基板进行加工,该加工装置包括:基板保持部,其具有用于吸附保持所述基板的基板保持面;以及外缘清洗部,其用于清洗所述基板保持面的外缘部。

发明的效果

根据本公开,能够妥善地去除堆积在基板保持面上的磨削碎屑,并提高加工后的基板的厚度的面内均匀性。

附图说明

图1的(a)是示意地表示加工装置所加工的晶圆的概略结构的侧视图,图1的(b)是示意地表示加工装置所加工的晶圆的概略结构的俯视图。

图2是用于说明加工装置的TTV劣化的原因的说明图。

图3是用于说明加工装置的TTV劣化的原因的说明图。

图4是示意地表示本实施方式的加工装置的概略结构的俯视图。

图5是示意地表示基板保持部的概略结构的俯视图。

图6是示意地表示基板保持部的概略结构的剖视图。

图7是示意地表示基板保持部的概略结构的立体图。

图8是表示本实施方式的加工处理的主要的工序的流程图。

图9是表示第2外缘清洗单元的清洗方法的一例的说明图。

图10是示意地表示基板保持部的其他概略结构的立体图。

图11是用于说明加工装置的TTV劣化的原因的说明图。

图12的(a)是示意地表示其他实施方式的基板保持部的概略结构的立体图,图12的(b)是示意地表示其他实施方式的基板保持部的概略结构的主要部位放大图。

图13是示意地表示其他实施方式的基板保持部的其他概略结构的立体图。

图14是示意地表示其他实施方式的加工方法中的晶圆的保持方法的说明图。

具体实施方式

在半导体器件的制造工序中,对于作为在表面形成有多个电子电路等器件的基板的半导体晶圆(以下,称为晶圆),对该晶圆的背面进行磨削加工,而使晶圆薄化。

图1是示意地表示后述的加工装置1所加工的晶圆W的结构的一例的说明图,图1的(a)是侧视图,图1的(b)是俯视图。晶圆W例如是硅晶圆、化合物半导体晶圆等半导体晶圆,在表面Wa形成有器件(未图示)。

如图1的(a)所示,晶圆W的周缘部We被进行了倒角加工,周缘部We的截面(例如从晶圆W的外端部沿径向0.2mm~0.6mm的范围)的厚度朝向其顶端而减小。此外,如图1的(b)所示,在晶圆W的周缘部We,用于识别加工装置1中的晶圆W的旋转方向上的位置的凹口部Wn例如形成为俯视时大致呈字母V字形状。

另外,也可以是,在晶圆W的表面Wa粘贴例如保护带、支承晶圆来作为用于保护所述器件的保护件(未图示)。

在加工装置1,例如进行晶圆W的背面Wb的磨削加工。如专利文献1所公开地那样,该加工装置1的磨削加工在晶圆W吸附保持于卡盘台上的状态下进行。

在此,如图1所示,对晶圆W的周缘部We进行倒角加工,此外,在该周缘部We形成凹口部Wn。

而且,在进行这样构成的晶圆W的磨削加工的情况下,如图2的(a)所示,由该磨削加工产生的磨削碎屑D例如由于包含该磨削碎屑D的清洗液滞留,有时会进入、堆积在周缘部We和后述的基板保持部31之间(以下,有时称为“基板保持面的外缘部”),特别是,会进入、堆积在基板保持面的外缘部的凹口部Wn的形成位置。此外,有时这样堆积的磨削碎屑D也会进入作为基板吸附部的多孔部32的内部。

通常基板保持部31利用清洗装置进行清洗,该清洗装置用于对设于加工装置1的基板保持部31进行清洗。

此外,此时如图2的(b)所示,通过自多孔部32的吸附面同时喷出水和空气,进入的磨削碎屑D被向外部排出,从而使多孔部32的内部被清洗。

然而,例如在存在利用所述基板保持部31的清洗无法清洗干净的磨削碎屑D、特别是在凹口部Wn堆积的磨削碎屑D的情况下,如图3的(a)所示,之后进行加工的晶圆W有可能搭在堆积的磨削碎屑D之上。然后,对于如此在晶圆W搭在磨削碎屑D上的状态下进行磨削加工的情况,如图3的(b)所示,有可能使晶圆W的搭在磨削碎屑D上的部分的厚度变薄,TTV(Total Thickness Variation:总厚度变化)劣化。

在上述的专利文献1中,通过在所述基座部上形成水封部来防止由于加工水进入板状工件和卡盘台的基座部之间而使加工碎屑附着于板状工件的背面的情况。然而,并未考虑到由于加工碎屑进入板状工件和卡盘台的保持部之间而导致TTV劣化的情况。因而,对于以往的磨削加工来说存在改善的余地。

因此,本公开的技术妥善地去除堆积在基板保持面上的磨削碎屑,并提高加工后的基板的厚度的面内均匀性。具体地说,在加工装置1设置用于清洗所述磨削碎屑D的专用的清洗机构。以下,参照附图对本实施方式的加工装置和加工方法进行说明。另外,在本说明书和附图中,对实质上具有相同的功能构成的要素标注相同的附图标记,从而省略重复说明。

<本实施方式的加工装置的结构>

首先,对本实施方式的加工装置的结构进行说明。图4是示意地表示加工装置1的概略结构的俯视图。

如图4所示,加工装置1具有将送入送出站2和处理站3连结为一体而成的结构,该送入送出站2例如在与外部之间送入送出能够容纳多个晶圆W的盒C,该处理站3用于对晶圆W实施规定的处理。送入送出站2和处理站3在Y轴方向上排列地配置。

在送入送出站2设有盒载置台10。在图示的例中,多个、例如四个盒载置台10以在X轴方向上排列为一列的方式设置,即,将四个盒C构成为在X轴方向上排列为一列且载置自如。

此外,在送入送出站2例如与盒载置台10的Y轴正方向相邻地设有晶圆输送区域20。在晶圆输送区域20设有在沿X轴方向延伸的输送路径21上移动自如的晶圆输送装置22。晶圆输送装置22具有用于保持晶圆W的输送叉23和输送盘24。输送叉23的顶端分支为2根,用于吸附保持晶圆W。输送叉23例如输送磨削处理前的晶圆W。输送盘24在俯视时具有圆形状,该圆形状具备比晶圆W的直径大的直径,用于吸附保持晶圆W。输送盘24例如输送磨削处理后的晶圆W。而且,上述的输送叉23和输送盘24均构成为在水平方向上、在铅垂方向上、绕水平轴线以及绕铅垂轴线移动自如。

在处理站3,对晶圆W连续地进行磨削、清洗等加工处理。处理站3具有旋转台30、输送单元40、对准单元50、第1清洗单元60、第2清洗单元70、作为整面清洗部或清洗液供给部的晶圆清洗单元80、作为保持部整面清洗部的卡盘清洗单元90、厚度测量单元100、粗磨单元110、中磨单元120以及精磨单元130。并且,在本实施方式的加工装置1还设有作为外缘清洗部的第1外缘清洗单元140和作为外缘清洗部的第2外缘清洗单元150。

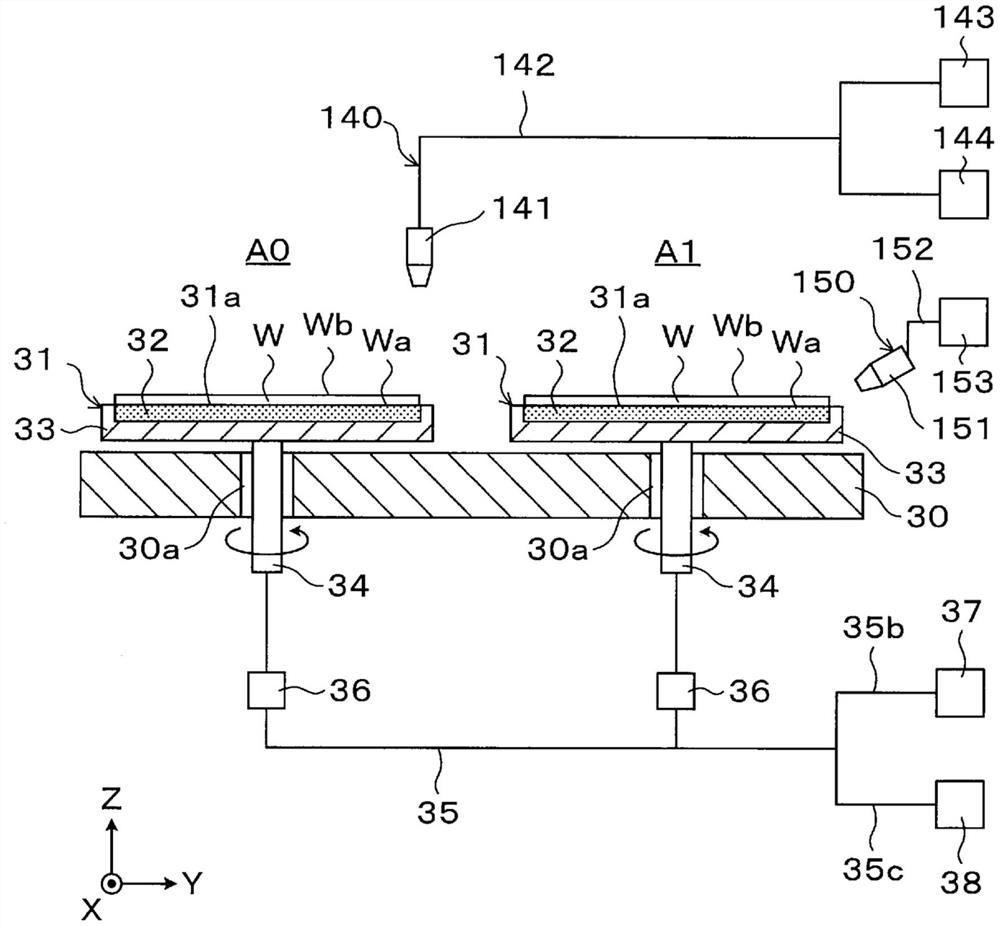

旋转台30构成为利用旋转机构(未图示)旋转自如。在旋转台30上设有四个具有用于吸附保持晶圆W的基板保持面31a的基板保持部31。基板保持部31均等地即每隔90度地配置在与旋转台30相同的圆周上。四个基板保持部31由于旋转台30旋转能够在交接位置A0和第1加工位置A1~第3加工位置A3移动。

如图4所示,在本实施方式中,交接位置A0是旋转台30的X轴正方向侧且Y轴负方向侧的位置,配置有晶圆清洗单元80、卡盘清洗单元90、厚度测量单元100以及第1外缘清洗单元140。在交接位置A0的Y轴负方向侧,第2清洗单元70、对准单元50以及第1清洗单元60排列地配置。对准单元50和第1清洗单元60从上方依次层叠地配置。第1加工位置A1是旋转台30的X轴正方向侧且Y轴正方向侧的位置,配置有晶圆清洗单元80、粗磨单元110以及第2外缘清洗单元150。第2加工位置A2是旋转台30的X轴负方向侧且Y轴正方向侧的位置,配置有晶圆清洗单元80、中磨单元120以及第2外缘清洗单元150。第3加工位置A3是旋转台30的X轴负方向侧且Y轴负方向侧的位置,配置有晶圆清洗单元80、精磨单元130以及第2外缘清洗单元150。

图5~图7均是示意地表示基板保持部31的概略结构的说明图,图5是俯视图,图6是剖视图,图7是立体图。

基板保持部31具备作为基板吸附部的多孔部32和作为从下方支承多孔部32的支承部的卡盘基座33。如此,针对基板保持部31,例如使用多孔卡盘。此外,卡盘基座33例如由陶瓷构成。

如图6所示,基板保持部31构成为能够利用旋转机构34旋转。旋转机构34例如设为贯穿在旋转台30形成的贯通孔30a。

在基板保持部31连接有向基板保持面31a至少供给液体或气体的供给管35。供给管35穿过旋转机构34的内部而与基板保持部31连接。此外,供给管35分别与四个基板保持部31连接。在各供给管35设有用于控制向各基板保持部31供给液体或气体的阀36。此外,供给管35在下游侧分支为液体供给管35a和气体供给管35b。在液体供给管35a连接有液体供给部37。液体供给部37储存液体例如纯水,将该液体向基板保持面31a供给。在气体供给管35b连接有气体供给部38。气体供给部38储存气体,例如空气、非活性气体,将该气体向基板保持面31a供给。

另外,在本实施方式中,使用在液体供给部37和气体供给部38共用的供给管35,但也可以是,使液体供给管35a和气体供给管35b分别直接与基板保持部31连接。在该情况下,在液体供给管35a和气体供给管35b分别设有阀(未图示)。此外,在本实施方式中,在四个基板保持部31设有共用的液体供给部37和气体供给部38,但也可以是,在每个基板保持部31分别单独地设置液体供给部37和气体供给部38。

此外,如图4~图6所示,在处于交接位置A0的基板保持面31a的外缘部上方设有第1外缘清洗单元140。第1外缘清洗单元140具有朝向基板保持面31a的外缘部供给气体和液体的双流体清洗液、例如空气或非活性气体和纯水的喷嘴141。喷嘴141经由供给管142与液体供给部143、气体供给部144连接。

另外,第1外缘清洗单元140的结构不限定于此,例如也可以是,使用高压清洗喷嘴、清洗用刷来代替上述这样的双流体喷嘴。此外,也可以是,以任意地组合上述的喷嘴、清洗用刷的方式设于加工装置1。

此外,如图4~图6所示,在处于第1加工位置A1的基板保持部31的径向外侧设有第2外缘清洗单元150。第2外缘清洗单元150具有朝向基板保持面31a的外缘部供给液体、例如纯水的喷嘴151。喷嘴151经由供给管152与液体供给部153连接。

另外,第2加工位置A2和第3加工位置A3具有与第1加工位置A1同样的结构,即,如图4所示,在第2加工位置A2和第3加工位置A3设有第2外缘清洗单元150。此外,在本实施方式中,在加工位置A1~A3分别单独地设有液体供给部153,但也可以是,在加工位置A1~A3设有共用的液体供给部153,利用阀(未图示)控制液体向各加工位置A1~A3的供给。

返回图4的说明。输送单元40是具备多个、例如三个臂41的多关节型的机器人。三个臂41均构成为回转自如。在顶端的臂41安装有用于吸附保持晶圆W的输送盘42。此外,基端的臂41安装于使臂41沿铅垂方向升降的升降机构43。而且,具备该结构的输送单元40能够相对于交接位置A0、对准单元50、第1清洗单元60以及第2清洗单元70输送晶圆W。

在对准单元50,对磨削处理前的晶圆W的水平方向上的朝向进行调节。具体地说,例如一边使保持于旋转卡盘(未图示)的晶圆W旋转,一边利用检测部(未图示)检测晶圆W的凹口部Wn的位置,从而调节该凹口部Wn的位置而对晶圆W的水平方向上的朝向进行调节。

在第1清洗单元60,对磨削处理后的晶圆W的背面Wb进行清洗,更具体地说是进行旋转清洗。

在第2清洗单元70,对磨削处理后的晶圆W保持于输送盘42的状态下的晶圆W的表面Wa进行清洗。此外,对输送盘42进行清洗。

在晶圆清洗单元80,在加工位置A1~A3对磨削处理中的晶圆W的背面Wb进行清洗,在交接位置A0对磨削处理后的晶圆W的背面Wb进行清洗。

在卡盘清洗单元90,在交接位置A0对基板保持部31进行清洗。如图5所示,卡盘清洗单元90具有石洗用具(日文:ストーン洗浄具)91和移动机构92。移动机构92构成为沿着滑动件93在Y轴方向上移动自如,并且构成为使石洗用具91在X轴方向和Z轴方向上移动自如。

另外,设于卡盘清洗单元90的清洗用具不限于石洗用具91,例如也可以是刷、高压清洗液供给喷嘴或双流体清洗液喷嘴等。

在厚度测量单元100,在交接位置A0对磨削处理后的晶圆W的厚度进行测量。厚度测量单元100例如是非接触式的激光位移传感器。厚度测量单元100构成为利用未图示的移动机构在测量位置和待机位置之间移动自如。

在粗磨单元110,对晶圆W的背面Wb进行粗磨。粗磨单元110具有粗磨部111,该粗磨部111具备环状形状且旋转自如的粗磨砂轮(未图示)。此外,粗磨部111构成为能够沿着支柱112在铅垂方向和水平方向上移动。而且,以在基板保持部31保持的晶圆W的背面Wb与粗磨砂轮抵接的状态,使基板保持部31和粗磨砂轮分别旋转,然后,使粗磨砂轮下降,从而对晶圆W的背面Wb进行粗磨。

在中磨单元120,对晶圆W的背面Wb进行中磨。中磨单元120具有中磨部121,该中磨部121具备环状形状且旋转自如的中磨砂轮(未图示)。此外,中磨部121构成为能够沿着支柱122在铅垂方向和水平方向上移动。另外,中磨砂轮的磨粒的粒度小于粗磨砂轮的磨粒的粒度。而且,以在基板保持部31保持的晶圆W的背面Wb与中磨砂轮抵接的状态,使基板保持部31和中磨砂轮分别旋转,然后,使中磨砂轮下降,从而对背面Wb进行中磨。

在精磨单元130,对晶圆W的背面Wb进行精磨。精磨单元130具有精磨部131,该精磨部131具备环状形状且旋转自如的精磨砂轮(未图示)。此外,精磨部131构成为能够沿着支柱132在铅垂方向和水平方向上移动。另外,精磨砂轮的磨粒的粒度小于中磨砂轮的磨粒的粒度。而且,以在基板保持部31保持的晶圆W的背面Wb与精磨砂轮抵接的状态,使基板保持部31和精磨砂轮分别旋转,然后,使精磨砂轮下降,从而对背面Wb进行精磨。

在第1外缘清洗单元140,对晶圆W的磨削处理后的基板保持部31进行清洗,更具体地说,对在基板保持面31a的外缘部且是由于晶圆W的磨削而进入周缘部We和多孔部32之间并堆积的磨削碎屑D进行冲洗。

在第2外缘清洗单元150,对晶圆W的磨削处理中的基板保持部31进行清洗,更具体地说,对在基板保持面31a的外缘部且是会由于晶圆W的磨削而进入周缘部We和多孔部32之间并堆积的磨削碎屑D进行冲洗。

在加工装置1设有控制部160。控制部160例如是计算机,具有程序存储部(未图示)。在程序存储部存储有用于控制加工装置1的晶圆W的处理的程序。此外,在程序存储部也存储有用于控制上述的各种处理单元、输送装置等驱动系统的动作来实现加工装置1的后述的加工处理的程序。另外,也可以是,上述程序存储于计算机能够读取的存储介质H,且从该存储介质H加载到控制部160。

<本实施方式的加工处理>

接着,按照图8所示的流程图对使用以上这样构成的加工装置1进行的加工处理进行说明。

首先,将收纳了多个晶圆W的盒C载置于送入送出站2的盒载置台10。在盒C以晶圆W的表面Wa朝向上侧的方式收纳晶圆W。

接着,利用晶圆输送装置22的输送叉23取出盒C内的晶圆W,并将其向处理站3输送。此时,利用输送叉23以晶圆W的背面Wb朝向上侧的方式使正反面翻转。

将输送至处理站3的晶圆W向对准单元50交接。然后,在对准单元50,调节晶圆W的水平方向上的朝向(图8的步骤S1)。

另外,在下一步骤S2中晶圆W被保持于基板保持部31前的任意的时刻,即,例如在该步骤S1中进行晶圆W的对准时,使用卡盘清洗单元90的石洗用具91清洗基板保持部31(图8的步骤T1)。另外,当清洗该基板保持部31时,经由供给管35自多孔部32的吸附面同时喷出水和空气。

接着,利用输送单元40将晶圆W从对准单元50向交接位置A0输送,而向该交接位置A0的基板保持部31交接。之后,使基板保持部31向第1加工位置A1移动。然后,利用粗磨单元110对晶圆W的背面Wb进行粗磨(图8的步骤S2)。此外,此时,如图9所示,从晶圆清洗单元80向在基板保持部31保持着的晶圆W的中心方向供给清洗液。另外,在该粗磨中,包含了产生的磨削碎屑D的所述清洗液进入晶圆W的周缘部We和多孔部32之间、即基板保持面31a的外缘部,因此,磨削碎屑D堆积在该基板保持面31a的外缘部。

在此,与该粗磨同时地,利用第2外缘清洗单元150对该基板保持面31a的外缘部进行清洗(第2外缘清洗)。此时,保持着晶圆W的基板保持部31由于旋转机构34而旋转,从而,包含了由粗磨产生的磨削碎屑D的所述清洗液以遍及基板保持面31a的整周的方式进行冲洗(图8的步骤T2)。

另外,也可以是,当清洗该基板保持部31时,从晶圆清洗单元80朝向基板保持部31供给清洗液。

另外,期望的是,当利用该第2外缘清洗单元150清洗基板保持面31a的外缘部时,朝向在基板保持部31保持着的晶圆W的旋转方向,即,如图9所示那样朝向成为清洗对象的基板保持面31a的外缘部的切线方向供给清洗液。

接着,使基板保持部31向第2加工位置A2移动。然后,利用中磨单元120对晶圆W的背面Wb进行中磨(图8的步骤S3)。此外,此时,如图9所示,从晶圆清洗单元80向在基板保持部31保持着的晶圆W的中心方向供给清洗液。另外,在该中磨中,包含了产生的磨削碎屑D的所述清洗液进入晶圆W的周缘部We和多孔部32之间、即基板保持面31a的外缘部,因此,磨削碎屑D堆积在该基板保持面31a的外缘部。

在此,与该中磨同时地,利用第2外缘清洗单元150对该基板保持面31a的外缘部进行清洗(第2外缘清洗)。此时,保持着晶圆W的基板保持部31由于旋转机构34而旋转,从而,包含了由中磨产生的磨削碎屑D的所述清洗液以遍及基板保持面31a的整周的方式进行冲洗(图8的步骤T3)。

另外,期望的是,当利用该第2外缘清洗单元150清洗基板保持面31a的外缘部时,朝向在基板保持部31保持着的晶圆W的旋转方向供给清洗液,即,如图9所示那样朝向成为清洗对象的基板保持面31a的外缘部的切线方向供给清洗液。

接着,使基板保持部31向第3加工位置A3移动。然后,利用精磨单元130对晶圆W的背面Wb进行精磨(图8的步骤S4)。此外,此时,如图9所示,从晶圆清洗单元80向在基板保持部31保持着的晶圆W的中心方向供给清洗液。另外,在该精磨中,包含了产生的磨削碎屑D的所述清洗液进入晶圆W的周缘部We和多孔部32之间、即基板保持面31a的外缘部,因此,磨削碎屑D堆积在该基板保持面31a的外缘部。

在此,利用第2外缘清洗单元150对该基板保持面31a的外缘部进行清洗(第2外缘清洗)。此时,保持着晶圆W的基板保持部31由于旋转机构34而旋转,从而,包含了由精磨产生的磨削碎屑D的所述清洗液以遍及基板保持面31a的整周的方式进行冲洗(图8的步骤T4)。

另外,期望的是,当利用该第2外缘清洗单元150清洗基板保持面31a的外缘部时,朝向在基板保持部31保持着的晶圆W的旋转方向,即,如图9所示那样朝向成为清洗对象的基板保持面31a的外缘部的切线方向供给清洗液。

接着,使基板保持部31向交接位置A0移动。在此,通过从晶圆清洗单元80供给清洗液,从而对晶圆W的整个背面Wb进行粗洗(图8的步骤S5)。在该工序中,进行清洗直到将背面Wb的污迹去除到某种程度为止。

与该粗洗同时地,利用厚度测量单元100对磨削加工后的晶圆W的厚度进行测量。具体地说,利用厚度测量单元100所具备的未图示的水供给部向晶圆W的背面Wb供给清洗液,与此同时,向该供给来的清洗液的液体中照射测量用的激光,从而测量晶圆W的厚度。

接着,利用输送单元40将晶圆W从交接位置A0向第2清洗单元70输送。然后,在第2清洗单元70,在晶圆W被保持于输送盘42的状态下,对该晶圆W的表面Wa进行清洗、干燥(图8的步骤S6)。

接着,利用输送单元40将晶圆W从第2清洗单元70向第1清洗单元60输送。然后,在第1清洗单元60,利用清洗液对晶圆W的背面Wb进行精洗(图8的步骤S7)。在该工序中,进行清洗、干燥直至背面Wb达到期望的清洁度为止。

另外,在所述步骤S6中将晶圆W从交接位置A0输送至第2清洗单元70之后,即,在从基板保持部31送出晶圆W之后,于基板保持部31未保持有晶圆W的任意的时刻,利用第1外缘清洗单元140对基板保持面31a的外缘部进行清洗(第1外缘清洗:图8的步骤T5)。此时,利用旋转机构34使基板保持部31旋转,从而能够以遍及整周的方式冲洗附着于基板保持面31a的外周部的磨削碎屑D。

此外,也可以是,当清洗该基板保持面31a的外缘部时,主要对在基板保持部31保持着的晶圆W的凹口部Wn所处的部分进行清洗。由此,能够对在凹口部Wn堆积的磨削碎屑D进行集中地清洗,因此,能够对该堆积的磨削碎屑D进行妥善地冲洗。

另外,也可以是,在清洗该基板保持面31a的外缘部时,进行基板保持部31的整面清洗,即,进行使用卡盘清洗单元90的基板保持部31的整面清洗。当清洗该基板保持部31时,一边利用旋转机构34使基板保持部31旋转,一边经由供给管35从多孔部32的吸附面同时喷出水和空气。如此,一边使基板保持部31旋转一边进行基板保持部31的整面清洗,从而能够抑制因清洗而被污染的清洗液由于离心力而进入基板保持面31a的多孔部32的情况。另外,通过这样从多孔部32的吸附面同时喷出水和空气,能够更妥善地抑制被污染的清洗液进入多孔部32的情况。

另外,该基板保持部31的整面清洗既可以与基板保持面31a的外缘部的清洗同时进行,还可以在基板保持面31a的外缘部的清洗之前或之后进行。其中,通过与外缘部的清洗同时地进行该基板保持部31的整面清洗,从而妥善地抑制因清洗而被污染的清洗液进入清洗后的基板保持面31a的多孔部32的情况。基于该观点,优选的是,基板保持部31的整面清洗与基板保持面31a的外缘部的清洗同时进行。

之后,利用晶圆输送装置22的输送盘24将实施了所有的处理的晶圆W向盒载置台10的盒C输送。如此,在对一张晶圆W进行的一系列的加工处理结束时,利用晶圆输送装置22的输送叉23从盒C取出接下来要进行处理的晶圆W,开始对该下一晶圆W进行一系列的加工处理。

另外,在对该下一晶圆W的加工处理中,基于对上一晶圆W进行的厚度测量单元100的测量结果来进行卡盘清洗的反馈控制。具体地说,例如在利用厚度测量单元100测量到在晶圆W的面内厚度存在差异的情况下,判断为在基板保持部31上堆积有磨削碎屑D,而利用各清洗单元进行卡盘清洗,以冲洗该磨削碎屑D。

接着,在对收纳于盒C的所有晶圆W进行的一系列的加工处理结束时,加工装置1的一系列的加工处理结束。

如此,根据本实施方式的加工装置1,能够在晶圆W的磨削加工后利用第1外缘清洗单元140妥善地清洗由该晶圆W的磨削处理产生并堆积在基板保持面31a的外周部的磨削碎屑D。由此,例如即使当磨削碎屑D堆积在基板保持面31a的外缘部的情况下,也能够妥善地冲洗该磨削碎屑D,抑制TTV的劣化。

此外,根据本实施方式的加工装置1,能够在晶圆W的磨削加工中利用第2外缘清洗单元150妥善地清洗由磨削处理产生的磨削碎屑D。由此,能够妥善地抑制磨削碎屑D堆积在晶圆W的周缘部We和多孔部32之间。

具体地说,如上所述,由磨削加工产生的磨削碎屑D、具体地说,包含了磨削碎屑D的清洗液在多孔部32对晶圆W进行抽吸的影响下容易进入基板保持面31a的外缘部,特别是容易在凹口部Wn堆积。在此,通过由第2外缘清洗单元150供给清洗液而进行清洗,从而利用供给来的清洗液冲洗基板保持面31a的外缘部和凹口部Wn的部分的磨削碎屑D,由此,能够抑制磨削碎屑D堆积。

另外,能够任意地选择该第1外缘清洗单元140对基板保持面31a的外缘部的清洗方法。例如,也可以是,如上所述,使基板保持部31旋转从而进行外缘部的整周的清洗,还可以是,不使基板保持部31旋转而对至少在晶圆W的凹口部Wn堆积的磨削碎屑D进行集中地清洗。

此外,当这样利用第1外缘清洗单元140对在凹口部Wn堆积的磨削碎屑D进行集中地清洗时,如上所述,同时进行利用卡盘清洗单元90和经由供给管35供给来的水和空气对基板保持部31进行的整面清洗,从而能够更妥善地去除堆积的磨削碎屑D。

另外,上述实施方式的第1外缘清洗在图8的步骤T5、即从基板保持部31送出晶圆W后的任意的时刻进行,但清洗的时刻不限定于此。也可以是,例如第1外缘清洗与图8的步骤T1、即利用卡盘清洗单元90和经由供给管35供给来的水和空气对基板保持部31进行的整面清洗同时进行。

此外,在本实施方式中,第2外缘清洗单元150对基板保持部31的外缘部的清洗分别与粗磨、中磨以及精磨同时进行。然而,由第2外缘清洗单元150进行外缘清洗的时刻不限于此,例如能够在除了磨削加工中以外的任意的时刻进行。

另外,在上述实施方式中,控制为当在各加工位置A1~A3进行晶圆W的磨削加工时从晶圆清洗单元80供给清洗液,但从晶圆清洗单元80供给清洗液的时刻也不限于此。例如,也可以是,在加工处理后,朝向未保持有晶圆W的基板保持部31的多孔部32供给清洗液。

此外,晶圆清洗单元80的设置位置也不限于上述实施方式,例如,也可以是,构成为与卡盘清洗单元90同样地利用滑动件93移动自如。此外,也可以是,晶圆清洗单元80例如是双流体喷嘴。

另外,对于本实施方式的加工装置1,既可以如上述那样设置第1外缘清洗单元140和第2外缘清洗单元150这两者,或者也可以仅设置至少其中一者。不管在哪种情况下,均能够对磨削碎屑D有可能进入并堆积的基板保持面31a的外缘部进行集中地清洗,因此,能够抑制磨削碎屑D堆积在该外缘部,或者能够妥善地进行堆积的磨削碎屑D的去除。

此外,在上述实施方式中,分别在加工装置1的交接位置A0和加工位置A1~A3另外设置有第1外缘清洗单元140和第2外缘清洗单元150,但第1外缘清洗单元140和第2外缘清洗单元150的设置部位不限于此。

例如,也可以是,第1外缘清洗单元140与卡盘清洗单元90并列地设置于滑动件93。在该情况下,优选的是,构成为利用未图示的第1外缘清洗单元140的移动机构也在X轴方向和Z轴方向上移动自如。此外,例如,也可以是,第2外缘清洗单元150设于滑动件93。

另外,第2外缘清洗单元150的设置个数也不限于以上的实施方式,例如,也可以是,在加工位置A1~A3中的任一者设置至少一个。

此外,第2外缘清洗单元150在加工位置A1~A3处的设置位置也不限于上述实施方式。例如,也可以是,第2外缘清洗单元150与第1外缘清洗单元140同样地设于基板保持面31a的外缘部上方。同样地,也可以是,第1外缘清洗单元140设于基板保持面31a的径向外侧。

另外,根据本实施方式,在交接位置A0与该晶圆W的粗洗(图8的步骤S5)同时地进行厚度测量单元100的厚度测量。通过这样使厚度测量与清洗同时进行,能够提高加工装置1的生产率。此外,由此,能够缩短第3加工位置A3处的待机时间,因此,能够更妥善地提高加工装置1的生产率。

另外,在上述实施方式中,独立地设置晶圆清洗单元80和厚度测量单元100,但也无需一定独立地设置晶圆清洗单元80和厚度测量单元100。例如,将上述构件设置为一体,并将从厚度测量单元100所具备的水供给部(未图示)供给来的水作为清洗液使用,从而能够进一步提高加工装置1的生产率。

此外,在上述实施方式中,与所述粗洗或基板保持部31的整面清洗同时地进行晶圆W的厚度测量,但晶圆W的厚度测量的时刻不限于此。例如,也可以是,晶圆W的厚度测量在上述清洗的前后的任意的时刻进行。其中,通过如上述那样同时进行晶圆W的厚度测量和清洗,从而能够提高加工装置1的生产率,因此,期望的是,同时进行上述两者。

另外,在上述实施方式中,例如以能够吸附保持单一的直径的晶圆W的多孔卡盘为例进行了说明,但也可以是,将本公开内容适用于作为能够分别吸附保持直径不同的晶圆W(例如

图10是示意地表示转换卡盘310的概略结构的立体图。如图10所示,转换卡盘310具备作为基板吸附部的多孔部320和作为支承多孔部320的支承部的卡盘基座330。

多孔部320具有:用于将例如

卡盘基座330构成为从下方支承多孔部320,在上表面隔着分隔部330c形成有用于与多孔部320的中心区域320a嵌合的中心孔330a和用于与外周区域320b嵌合的外周孔330b。此外,卡盘基座330形成为比多孔部320的外周区域320b的直径大的直径,在外周孔330b的径向外侧(外周区域320b的径向外侧)形成有非吸附区域330d。另外,卡盘基座330例如由陶瓷构成。

另外,多孔部320的上表面和卡盘基座330的上表面构成为在多孔部320的中心区域320a和外周区域320b嵌合于中心孔330a和外周孔330b的状态下彼此一致。

在使用如此构成的转换卡盘310的情况下,在第1外缘清洗单元140和第2外缘清洗单元150,当进行例如

此外,也可以是,第1外缘清洗单元140和第2外缘清洗单元150构成为在分别对直径不同的晶圆W(例如

<其他实施方式的加工装置的结构>

如上所述,在由加工装置1进行的磨削加工中产生的磨削碎屑D在多孔部32对晶圆W抽吸的影响下容易进入基板保持面31a的外缘部,特别是容易在凹口部Wn堆积,由此,存在磨削加工中的TTV劣化的情况。在此,认为特别容易在凹口部Wn堆积磨削碎屑D的原因在于,如图11所示,在俯视时形成凹口部Wn的部分处,存在多孔部32由于晶圆W的输送精度、对准精度而暴露的情况,磨削碎屑D被积极地抽吸至该暴露部。

因此,对于本实施方式的基板保持部,在俯视时与凹口部Wn相对应的位置处设为不进行多孔部32对晶圆W的抽吸。

具体地说,如图12的(a)所示,在基板保持部31所具备的多孔部32形成在吸附保持着晶圆W时与俯视时晶圆W的凹口部Wn相对应的缺口32a。

此外,在卡盘基座33的与缺口32a相对应的位置形成突出部33a。由此,构成为在形成有缺口32a的基板保持部31上不进行晶圆W的吸附保持。

根据本实施方式,由于在与凹口部Wn相对应的部分形成有缺口32a,因此,多孔部32不会在俯视时暴露,能够抑制积极地抽吸磨削碎屑D的情况。而且,由此,能够抑制磨削碎屑D堆积在凹口部Wn。

此外,通过这样抑制磨削碎屑D的堆积,而能够利用卡盘清洗单元90和经由供给管35供给来的水和空气进行整面清洗,由此容易地去除磨削碎屑D。然后,通过再进行第1外缘清洗单元140或第2外缘清洗单元150的外缘清洗,能够更妥善地进行磨削碎屑D的去除。

另外,本实施方式的缺口32a和晶圆W的凹口部Wn的对位由对准单元50进行。即,在本实施方式中,在所述步骤S1中进行晶圆W的水平方向上的对位,在进行该对位时调节为凹口部Wn的位置与缺口32a一致。然后,进行了对位的晶圆W在所述步骤S2中被向交接位置A0输送,相对于该交接位置A0的基板保持部31以缺口32a与凹口部Wn在圆周方向上相对应的方式进行交接。

另外,如图12的(b)所示,优选的是,在多孔部32形成的缺口32a均形成得在俯视时比晶圆W形成的凹口部Wn大。具体地说,以至少在对准单元50进行的对位的允许误差以上的大小形成缺口32a,从而能够更妥善地抑制磨削碎屑D堆积在凹口部Wn。

另外,当使用前述的转换卡盘310作为基板保持部并在该转换卡盘310形成缺口的情况下,如图13所示,在中心区域320a和外周区域320b分别形成有与

<其他实施方式的加工方法>

另外,也可以是,将在第1外缘清洗单元140、第2外缘清洗单元150、第1外缘清洗单元140、第2外缘清洗单元150、基板保持部31保持着的晶圆W的水平方向上的朝向控制为针对每一张要处理的晶圆W进行变更。

图14是示意地表示本实施方式的加工方法的概要的说明图。

如图14所示,在本实施方式的加工方法中,一张一张地变更在加工装置1被连续地处理的晶圆W的在基板保持部31保持时的水平方向上的位置(角度)。即,使被连续地处理的多张晶圆W各自的凹口部Wn的位置以在俯视时不重叠的方式进行由对准单元50实施的对位。

如上所述,在磨削加工中产生的磨削碎屑D特别容易在凹口部Wn堆积,但能够认为该磨削碎屑D的堆积所带来的影响在要反复进行处理的多个晶圆W的水平方向上的朝向一致的情况下表现较为显著。即,当多个晶圆W的凹口部Wn的位置在水平方向上一致的情况下,磨削碎屑D在同一部位反复堆积,由此,在以往进行的利用卡盘清洗单元90和经由供给管35供给来的水和空气对基板保持部31进行的整面清洗中会导致来不及清洗。

因此,如本实施方式的磨削方法那样,通过一张一张地变更多个晶圆W的凹口部Wn位置、即磨削碎屑D堆积的位置,能够使利用卡盘清洗单元90和经由供给管35供给来的水和空气进行的整面清洗实现的磨削碎屑D的去除更容易。由此,能够妥善地抑制加工处理中的TTV的劣化。

此外,此时,通过再进行第1外缘清洗单元140和第2外缘清洗单元150的外缘清洗,而能够更妥善地进行堆积在凹口部Wn的磨削碎屑D的去除,能够更妥善地抑制TTV的劣化。

另外,也可以是,该多个晶圆W的凹口部Wn的位置基于厚度测量单元100的测量结果在周向上分散。即,在TTV由于磨削碎屑D的堆积而局部地劣化的情况下,例如通过将接下来进行加工处理的晶圆W的凹口部Wn位置设定在与该TTV劣化部位的径向上相反的一侧,能够改善下一晶圆W的TTV。

另外,在上述保持于基板保持部31时的水平方向上的位置的变更不限于晶圆W被连续地处理的情况,也可以在一张一张地进行晶圆W的处理的情况下进行。在该情况下,也能够使在凹口部Wn堆积的磨削碎屑D的位置分散,因此,能够妥善地抑制加工处理中的TTV的劣化。

应该认为本次公开的实施方式在所有方面都是例示而并非限制性的。上述实施方式在不脱离权利要求书及其主旨的情况下,也可以以各种方式进行省略、置换、变更。

例如,在加工装置1进行磨削加工的晶圆W例如可以是粘贴了支承晶圆的复合晶圆,还可以对作为被处理晶圆的晶圆W实施切边加工。在该情况下,利用在支承晶圆形成的凹口部进行水平方向上的对位,此外,利用清洗装置去除在该支承晶圆的凹口部堆积的磨削碎屑D。

附图标记说明

1、加工装置;31、基板保持部;31a、基板保持面;140、第1外缘清洗单元;150、第2外缘清洗单元;W、晶圆;Wa、表面;Wb、背面。

- 转子挂销加工装置、加工方法及采用该加工方法的转子

- 转子挂销加工装置、加工方法及采用该加工方法的转子