一种新型氮氧传感器标定测试系统

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及传感器标定技术领域,具体涉及一种新型氮氧传感器标定测试系统。

背景技术

在发动机尾气排放中,有毒气体包含氮氧,为了检测并控制氮氧的排放量,通常在尾气排放管路上设置有两个氮氧传感器。前氮氧传感器应用于测量氮氧气体的浓度,SCR(尿素喷射系统)然后把该浓度值信号以及尾气排气温度反馈到车辆CAN通讯系统,使尿素喷射系统形成准确的喷射量,从而闭环控制氮氧的排放量;另外,OBD诊断系统可以根据后氮氧传感器输出的氮氧信号判断排放的合格性。

因此,氮氧传感器的性能对于发动机尾气排放检测至关重要。然而,在传统氮氧传感器的大批量生产制造过程中,在氮氧传感器出厂之前,需要使用标定软件对每个传感器进行逐一测量标定,发现性能不好后再修改软件参数,生产效率低,产品一致性不好。

发明内容

本发明的目的在于,针对上述现有技术的不足,提供一种新型氮氧传感器标定测试系统,以解决氮氧传感器出厂一致性不好和准确性低的问题。

为实现上述目的,本发明采用的技术方案如下:

本发明提供了一种新型氮氧传感器标定测试系统,用于对氮氧传感器进行标定测试,该测试系统包括上位机控制模块、混合气源模块和测试台架模块;

上位机控制模块包括上位机、USB连接盒以及工控卡,上位机通过USB连接盒与工控卡连接;

混合气源模块包括多个气体源、多个数字气体流量计以及气体混合腔,所述多个数字气体流量计与所述多个气体源一一对应连接,来自所述多个气体源的气体经由对应的数字气体流量计流出并且在气体混合腔中混合以形成混合气体,混合气体用于提供模拟的汽车尾气;

测试台架模块包括加热炉和设置在加热炉上的排气管道,排气管道上设置有用于固定待测试的氮氧传感器的固定装置,测试台架模块上能够同时容置多个待测试的氮氧传感器;

上位机与所述多个数字气体流量连接,工控卡与放置在测试台架模块上的待测试的氮氧传感器连接,气体混合腔与排气管道流体连通;

上位机通过控制所述多个数字气体流量计以控制经由气体混合腔流入排气管道中的混合气体中的NO和O2的浓度,工控卡用于获取氮氧传感器的测试数据,加热炉用于对排气管道中的混合气体进行加热。

可选地,加热炉包括沿排气管道中的气体的流动方向等间距设置的多个电炉丝加热装置以及对应的多个温度传感器,在对氮氧传感器进行标定测试的过程中,通过所述多个电炉丝加热装置对排气管道中的混合气体进行加热,以使得所述多个温度传感器感测到的温度值相等。

可选地,气体混合腔为容积为2L的管腔。

可选地,所述多个气体源包括如下三个气体源:氮气气体源、空气气体源和NO气体源,NO气体源中NO的浓度为3000ppm。

可选地,工控卡为CAN适配器。

可选地,在对氮氧传感器进行标定测试的过程中,测试台架模块上放置的多个氮氧传感器中沿排气管道中的气流方向的第一个氮氧传感器和最后一个氮氧传感器为已经进行过标定的标准传感器,所述多个氮氧传感器中位于第一个氮氧传感器与最后一个氮氧传感器之间的全部氮氧传感器均为待进行标定测试的传感器。

可选地,上位机控制模块中安装有氮氧传感器软件标定模块,利用氮氧传感器软件标定模块进行氮氧传感器标定测试相关参数的输入,对氮氧传感器进行标定测试的过程包括如下步骤:

第一步、等待测试台架模块上的每个氮氧传感器的氮氧电流能够稳定在0.05μA之后,进入第二步;

第二步、在4个不同的预设标定气氛点下,获取来自标准传感器感测到的混合气体中的标准NO浓度测量值和标准O2浓度测量值,标准NO浓度测量值和标准O2浓度测量值能够通过数据线连接被直接传送给每个待进行标定测试的传感器,并经由每个待进行标定测试的传感器进行数据处理后形成对应的标定曲线,每个待进行标定测试的传感器能够根据测量到的电流值数据以及对应的标定曲线,输出对应的测试NO浓度值和测试O2浓度值,预设标定气氛点表示针对氮氧传感器的标定而预先设定的混合气体中的NO浓度值和O2浓度值;

第三步、在完成第二步之后,在两个不同的预设校验气氛点下,获取每个待进行标定测试的氮氧传感器的校验NO浓度测量值和校验O2浓度测量值,并且将对应的浓度测量值符合预设公差规范的氮氧传感器确定为合格的氮氧传感器,预设校验气氛点表示针对氮氧传感器的校验而预先设定的混合气体中的NO浓度值和O2浓度值。

可选地,4个不同的预设标定气氛点包括:

第一预设标定气氛点:NO浓度值范围为60ppm±5ppm、O2浓度值范围为8%±0.3%;

第二预设标定气氛点:NO浓度值范围为560ppm±20ppm、O2浓度值范围为8%±0.3%;

第三预设标定气氛点:NO浓度值范围为60ppm±10ppm、O2浓度值范围为12%±0.4%;

第四预设标定气氛点:NO浓度值范围为560ppm±20ppm、O2浓度值范围为12%±0.4%,

两个不同的预设校验气氛点包括:

第一预设校验气氛点:NO浓度值范围为10ppm±10ppm、O2浓度值为20.3%;

第二预设校验气氛点:NO浓度值范围为560ppm±56ppm、O2浓度值范围为12%±0.3%。

可选地,第三步还包括:如果待进行标定测试的氮氧传感器中存在NO浓度测量值和O2浓度测量值不符合预设公差规范的氮氧传感器,则进行报警提醒。

可选地,在第三步之后,对氮氧传感器进行标定测试的过程还包括:在空气气氛中对合格的氮氧传感器冷却持续半个小时,然后再进行包装。

本发明的有益效果包括:

本发明提供的测试系统包括上位机控制模块、混合气源模块和测试台架模块;上位机控制模块包括上位机、USB连接盒以及工控卡,上位机通过USB连接盒与工控卡连接;混合气源模块包括多个气体源、多个数字气体流量计以及气体混合腔,所述多个数字气体流量计与所述多个气体源一一对应连接,来自所述多个气体源的气体经由对应的数字气体流量计流出并且在气体混合腔中混合以形成混合气体,混合气体用于提供模拟的汽车尾气;测试台架模块包括加热炉和设置在加热炉上的排气管道,排气管道上设置有用于固定待测试的氮氧传感器的固定装置,测试台架模块上能够同时容置多个待测试的氮氧传感器;上位机与所述多个数字气体流量连接,工控卡与放置在测试台架模块上的待测试的氮氧传感器连接,气体混合腔与排气管道流体连通;上位机通过控制所述多个数字气体流量计以控制经由气体混合腔流入排气管道中的混合气体中的NO和O2的浓度,工控卡用于获取氮氧传感器的测试数据,加热炉用于对排气管道中的混合气体进行加热。在氮氧传感器生产标定测试中,采用上位机控制模块有效地控制了混合气体比例以及完成氮氧传感器内部标定参数的设定,能够对多个氮氧传感器同时进行标定测试,从而大大提升了厂家产品生产一致性,保证了产品质量,提升了生产测试效率。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

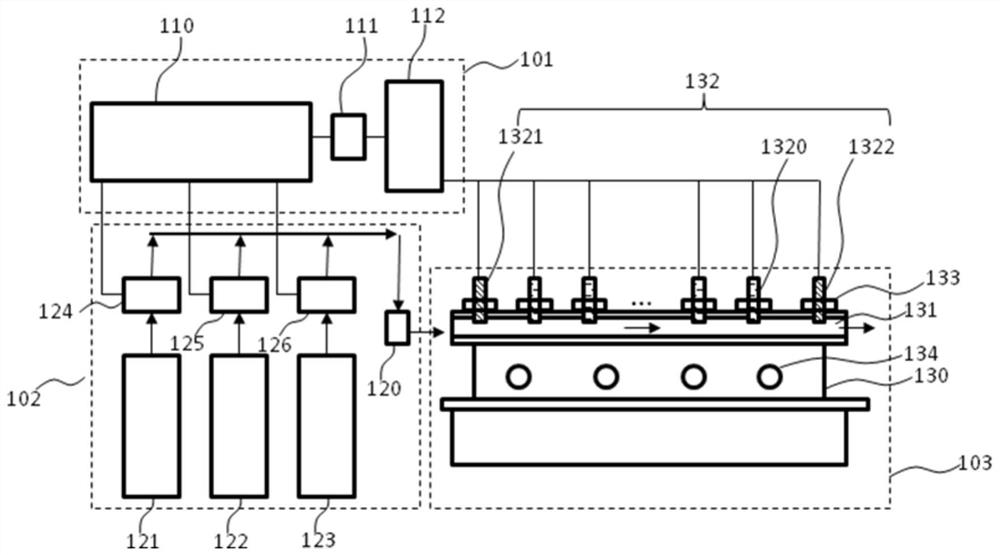

图1示出了本发明实施例提供的新型氮氧传感器标定测试系统的结构示意图;

图2示出了本发明实施例提供的氮氧传感器的结构示意图;

图3示出了本发明实施例提供的氧化锆陶瓷探头的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

氮氧传感器的性能对于发动机尾气排放检测至关重要。然而,在传统氮氧传感器的大批量生产制造过程中,在氮氧传感器出厂之前,需要使用标定软件对每个传感器进行逐一测量标定,发现性能不好后再修改软件参数,生产效率低,产品一致性不好。因此,需要提供一种新型的传感器标定测试技术。

本发明实施例提供了一种新型氮氧传感器标定测试系统,用于对氮氧传感器进行标定测试,如图1所示,该测试系统包括上位机控制模块101、混合气源模块102和测试台架模块103。

上位机控制模块101包括上位机110、USB连接盒111以及工控卡112,上位机110通过USB连接盒111与工控卡112连接。

混合气源模块102包括多个气体源、多个数字气体流量计以及气体混合腔,所述多个数字气体流量计与所述多个气体源一一对应连接,来自所述多个气体源的气体经由对应的数字气体流量计流出并且在气体混合腔120中混合以形成混合气体,混合气体用于提供模拟的汽车尾气。可选地,例如,所述多个气体源可以包括如下三个气体源:氮气气体源121、空气气体源122和NO气体源123,NO气体源123中NO的浓度为3000ppm。氮气气体源121与数字气体流量计124对应连接、空气气体源122与数字气体流量计125对应连接,NO气体源123与数字气体流量计126对应连接。

测试台架模块103包括加热炉130和设置在加热炉130上的排气管道131,排气管道131上设置有用于固定待测试的氮氧传感器132的固定装置133(例如为自动压紧机构),测试台架模块103上能够同时容置多个待测试的氮氧传感器。可选地,在对氮氧传感器进行标定测试的过程中,测试台架模块103上放置的多个氮氧传感器132中沿排气管道中的气流方向的第一个氮氧传感器1321和最后一个氮氧传感器1322为已经进行过标定的标准传感器,所述多个氮氧传感器中位于第一个氮氧传感器与最后一个氮氧传感器之间的全部氮氧传感器均为待进行标定测试的传感器,例如,氮氧传感器1320为待进行标定测试的传感器。

上位机110与所述多个数字气体流量连接,工控卡112与放置在测试台架模块103上的待测试的氮氧传感器连接,气体混合腔120与排气管道131流体连通。

上位机110通过控制所述多个数字气体流量计以控制经由气体混合腔120流入排气管道131中的混合气体中的NO和O2的浓度,工控卡112用于获取氮氧传感器132的测试数据,加热炉130用于对排气管道131中的混合气体进行加热。图1中的箭头方向表示了气流的方向。

图2示出了本发明实施例提供的氮氧传感器的结构示意图。如图2所示,该氮氧传感器包括探头141和控制器142,探头141为氧化锆陶瓷探头,探头141中设置有铂加热丝,探头141与控制器142通过线束143连接。控制器142包括接插件1421和接插件1422。接插件1421与线束143连接,接插件1422用于与CAN总线相连接。

图3示出了本发明实施例提供的氧化锆陶瓷探头的结构示意图。如图3所示,该氧化锆陶瓷探头包括从上至下依次层叠的第一氧化锆陶瓷层1001、第二氧化锆陶瓷层1002、第三氧化锆陶瓷层1003、第四氧化锆陶瓷层1004、第五氧化锆陶瓷层1005和第六氧化锆陶瓷层1006,在第一氧化锆陶瓷层1001上设置有公共电极1007,在第二氧化锆陶瓷层1002内从左至右依次设置有主泵腔室1008、辅泵腔室1009和测量泵腔室1010,主泵腔室1008的上侧设置有主泵电极1081,主泵腔室1008的下侧设置有主泵参考电极1082,辅泵腔室1009的上侧设置有辅泵电极1091,辅泵腔室1009的下侧设置有辅泵参考电极1092,测量泵腔室1010的上侧设置有测量泵电极1011,测量泵腔室1010的下侧设置有测量泵参考电极1012,主泵腔室1008与氮氧传感器陶瓷芯片外部之间通过第一扩散通道1013连通,主泵腔室1008与辅泵腔室1008通过第二扩散通道1014连通,辅泵腔室1008与测量泵腔室1010之间通过第三扩散通道1015连通;第四氧化锆陶瓷层1004的右侧设置有与大气连通的参考腔室1016,参考腔室1016的下侧设置有参比电极1017;第五氧化锆陶瓷层1005与第六氧化锆陶瓷层106之间设置有铂电极加热丝1018。

在传感器工作时,尾气依次从第一扩散通道1013、第二扩散通道1014、第三扩散通道1015依次进入主泵腔室1008、辅泵腔室1009和测量泵腔室1010,氧化锆陶瓷探头里的泵氧电极不断泵出腔室里的氧气,并将尾气的浓度值以电流的形式反馈到控制器电控单元中(Ip0表示氧电流;Ip2表示氮氧电流;Ip1是调整电流不输出,V0、V1、V2分别是内电极1081、1091、1011对参考电极1017的能斯特电压);电控单元同时控制传感器探头的加热温度(通过铂电极加热丝118来进行加热),并经过一系列信号调理,最后计算确定测量泵腔室1010中Nox浓度以及氧气浓度。在车辆中使用时,电控单元通过CAN总线与整车控制中心通讯,将Nox及O2的浓度实时发送给汽车CAN总线,国六前氮氧为SCR喷射量提供依据,以减少Nox的排放。此外,国六后氮氧的信号被OBD系统读写然后判断排放是否合格;后氮氧与前氮氧形成闭环控制。

在进行氮氧传感器出厂前的实际标定测试过程中,可以采用PC电脑作为上位机,上位机有标定测试软件和对混合气源的各种流量比例调节控制程序PLC,工控卡用于传感器内部数据与上位机软件控制部分的通讯,便于实现上位机对传感器数据的读取以及对传感器标定数据的修正,工控卡插在USB增强盒上,工控卡两头分别与传感器控制器以及PC上位机USB端口连接,工控卡读写传感器的工作数据以及把数据传输给上位机,工控卡CAN适配器是上位机的执行器。混合气源例如可以包括:纯氮气罐;压缩空气罐;NO与氮气混合罐。通过上位机PLC发布指令给电子流量计不同阀门的开度以实现三种不同气体的不同混合比例;从而为测试台架提供模拟的汽车尾气(不同的NO,O2的浓度;NO用0-3000PPM浓度范围,氧气用0-21.3%浓度比范围);为了使氮氧传感器处于最好的温度活性范围,需要用上位机控制软件模块自动闭环算出最佳的功率范围并且上传给传感器,可以利用测试台架模块上安装的功率监控模块可以看出每个传感器的功率值,在实际测试中,台架每批次可以例如同时标定16个传感器,每个功率表可以调整对应传感器的电源电压并且显示传感器的工作功率。本发明实施例单机平均20分钟即可标定16个,大大提升了厂家氮氧传感器产品生产一致性和性能准确度,保证了产品质量,提升了生产测试效率

综上所述,在氮氧传感器生产标定测试中,采用上位机控制模块有效地控制了混合气体比例以及完成氮氧传感器内部标定参数的设定,能够对多个氮氧传感器同时进行标定测试,从而大大提升了厂家产品生产一致性,保证了产品质量,提升了生产测试效率。

可选地,加热炉130包括沿排气管道中的气体的流动方向等间距设置的多个电炉丝加热装置134以及对应的多个温度传感器,在对氮氧传感器进行标定测试的过程中,通过所述多个电炉丝加热装置134对排气管道131中的混合气体进行加热,以使得所述多个温度传感器感测到的温度值相等,从而保证了排气管道131中混合气体温度的均匀性。例如,在加热炉130上可以设置四个电炉丝电流显示表,在标定过程中,四个表温度必须一致,以控制排气管温度均匀性,温度调整范围为25-600℃。

可选地,气体混合腔120为容积为2L的管腔。

可选地,工控卡112为CAN适配器。

可选地,上位机控制模块101中安装有氮氧传感器软件标定模块,利用氮氧传感器软件标定模块进行氮氧传感器标定测试相关参数的输入,对氮氧传感器进行标定测试的过程包括如下步骤:

第一步、等待测试台架模块103上的每个氮氧传感器的氮氧电流(Ip2电流)能够稳定在0.05μA之后,进入第二步;第二步、在4个不同的预设标定气氛点下,获取来自标准传感器感测到的混合气体中的标准NO浓度测量值和标准O2浓度测量值,标准NO浓度测量值和标准O2浓度测量值能够通过数据线连接被直接传送给每个待进行标定测试的传感器,并经由每个待进行标定测试的传感器进行数据处理后形成对应的标定曲线,每个待进行标定测试的传感器能够根据测量到的电流值数据以及对应的标定曲线,输出对应的测试NO浓度值和测试O2浓度值,预设标定气氛点表示针对氮氧传感器的标定而预先设定的混合气体中的NO浓度值和O2浓度值;第三步、在完成第二步之后,在两个不同的预设校验气氛点下,获取每个待进行标定测试的氮氧传感器的校验NO浓度测量值和校验O2浓度测量值,并且将对应的浓度测量值符合预设公差规范的氮氧传感器确定为合格的氮氧传感器,预设校验气氛点表示针对氮氧传感器的校验而预先设定的混合气体中的NO浓度值和O2浓度值。可选地,第三步还包括:如果待进行标定测试的氮氧传感器中存在NO浓度测量值和O2浓度测量值不符合预设公差规范的氮氧传感器,则进行报警提醒。可选地,在第三步之后,对氮氧传感器进行标定测试的过程还包括:在空气气氛中对合格的氮氧传感器冷却持续半个小时,然后再进行包装。

具体地,氮氧传感器软件标定模块的输入值,按顺序步骤为(每个传感器与标定台的连接为CAN串口连接):第一步(预老化已经完成),传感器启动后,IP2电流能够稳定在0.05uA即可进入标定步骤。进入第二步,在4个点气氛下,中值标准传感器的逐步输出对应O2、NO输出值,该值可通过数据线连接直接传输给每个传感器软件,该软件对数据进行处理形成标定曲线,从而使传感器在客户端根据电流值输出对应O2,NO值给汽车CAN总线。进入第三步,校验功能:标定后进入校验功能,校验的两个点符合公差规范,则测量通过产品下架,然后冷却再包装,冷却时间半小时(空气中),不可低温冷却(可能含水破坏陶瓷件)报警功能:如果校验不通过,需要报警,如果报警进入此步骤:传感器预设参考电压V0、V1、V2以及IP1,设定温度系数占空比X%的手工输入调整;此步骤结束后不拆除传感器,可再随下一批传感器进入第二步和第三步。

可选地,4个不同的预设标定气氛点包括:第一预设标定气氛点:NO浓度值范围为60ppm±5ppm、O2浓度值范围为8%±0.3%;第二预设标定气氛点:NO浓度值范围为560ppm±20ppm、O2浓度值范围为8%±0.3%;第三预设标定气氛点:NO浓度值范围为60ppm±10ppm、O2浓度值范围为12%±0.4%;第四预设标定气氛点:NO浓度值范围为560ppm±20ppm、O2浓度值范围为12%±0.4%。4个标定混合气氛的浓度数值以标准氮氧传感器的输出值为准,并传输给每个在测传感器标定软件,该软件同时有Ip2测量电流值,浓度和电流形成标定输出曲线;气源浓度调到4个点目标附近即可。

两个不同的预设校验气氛点包括:第一预设校验气氛点:NO浓度值范围为10ppm±10ppm、O2浓度值为20.3%(气氛为空气状态,20.3%为参考值);第二预设校验气氛点:NO浓度值范围为560ppm±56ppm、O2浓度值范围为12%±0.3%。在两个不同的预设校验气氛点下,读取每个待标定的传感器的数据,然后将其和中值标准件(标准传感器)的数据进行比较,在第一预设校验气氛点下NO浓度值相差不超过±10ppm,并且在第二预设校验气氛点下O2浓度值相差不超过±0.3%、NO浓度值相差不超过±56ppm,即可判定产品合格。

在实际操作中,为保证6个点的混合气氛,首先手工控制慢慢找到每个气氛对应的气体流量计的流量值;实际批量时再用PLC去单独闭环控制每个流量值。虽然这个流量值可以有公差,但是必须流量稳定才可测试。

下面将详细举例描述标定过程。在实际操作中,上位机进行标定测试的完整工作流程包括如下步骤S101至S106:

步骤S101:标定参数输入。

该步骤中上位机的界面信息如表1所示。

表1上位机标定参数输入界面信息列表

其中BZJ001和BZJ002对应标准传感器,gx1至gx14为待标定的传感器。

步骤S102:标定系数输入。

该步骤中上位机的界面信息如表2所示。

表2上位机标定系数输入界面信息列表

步骤S103:传感器启动。

该步骤中上位机的界面信息如表3所示。

表3传感器启动时上位机界面信息列表

步骤S104:传感器校验点1。

该步骤中上位机的界面信息如表4所示。

表4在传感器校验点1下上位机界面信息列表

步骤S105:传感器校验点2。

该步骤中上位机的界面信息如表5所示。

表5在传感器校验点2下上位机界面信息列表

步骤106:测试数据保存。

上述实施例只为说明本发明的技术构思及特点,其目的在于让本领域普通技术人员能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

- 一种新型氮氧传感器标定测试系统

- 一种氮氧传感器标定检测设备