一种带自动对位系统的车轴压装机

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及压装机领域,尤其涉及一种带自动对位系统的车轴压装机。

背景技术

现有的车轴需要在主轴两侧安装轴承,主轴利用轴承固定且轴承起到支撑以及令主轴自由转动的目的,现有的轴承压装技术多采用人工压装的方式,存在安装效率低,安装精度差等问题。

现有技术存在缺陷,需要改进。

发明内容

为了解决现在技术存在的缺陷,本发明提供了一种带自动对位系统的车轴压装机。

本发明提供的技术文案,一种带自动对位系统的车轴压装机,所述车轴轴承自动压装机包括车轮定位装置、左侧承轴压装装置、承轴上料装置、车轮主轴供料装置、右侧承轴压装装置和底台;所述车轮定位装置、左侧承轴压装装置、车轮主轴供料装置和右侧承轴压装装置安装在底台上,所述车轮定位装置安装在底台的中间位置,所述左侧承轴压装装置位于车轮定位装置的左侧,所述右侧承轴压装装置位于车轮定位装置的右侧,所述承轴上料装置包括左承轴上料组件和右承轴上料组件,所述左承轴上料组件安装在左侧承轴压装装置上且位于左侧承轴压装装置的后部,所述右承轴上料组件安装在底板上且位于右侧承轴压装装置的后侧,所述车轮主轴供料装置位于右承轴上料组件的左侧。

优选地,所述车轮定位装置包括第一气缸、第一底板、第一导向钣金、第二导向钣金、第一导向杆、第二导向杆、第一限位块、第二限位块、第一定位块、第二定位块;所述第一导向杆和第二导向杆通过两端的尾座平行相对固定在地板上,所述第一底板通过螺母座与第一导向杆和第二导向杆滑动连接,所述第一限位块和第二限位块分别竖直安装在底板上且位于第一底板中部位置的左右两侧,所述第一导向钣金和第二导向钣金分别竖直相对安装在第一底板上表面的左右两侧,所述第一定位块和第二定位块分别安装在第一底板上表面的前后两侧且与第一导向钣金和第二导向钣金合围成一个凹槽,所述第一气缸的输出端与第一底板相连。

优选地,所述左侧承轴压装装置包括第一底座、第二底板、第二气缸、第一延长板、第一顶板、第一滑轨、顶杆、导向套、缓冲弹簧和第一定位板;所述第一底座安装在底台上,所述第二底板水平安装在第一底座上,所述第二气缸水平安装在第二底板上,所述第一滑轨水平安装在第二底板上且第二位于第二气缸的后侧,所述第一延长板的一端与第二气缸的输出端相连,所述第一延长板的另一端与第一顶板相连,所述第一顶板与第一滑轨滑动连接,所述顶杆水平固定在第一顶板上,所述缓冲弹簧套接在顶杆的左部,所述导向套套接在顶杆的右部,所述导向套上有开孔,所述第一定位板安装在第二底板上,所述导向套的右端安装在第一定位板的凹槽上。

优选地,所述左承轴上料组件包括第三底板、第三气缸、第一滑板、第一料仓底板、若干第一料仓支柱、第一料棒、若干第一料棒支柱、第一料棒底座、第一投料棒、第一推出顶块和第一轴承滑道;所述第三底板安装在第二底板上,所述若干第一料仓支柱竖直安装在第三底板上,所述第一滑板安装在若干第一料仓支柱的顶端且所述第一滑块中间设有开口凹槽,第一料仓底板安装在第一滑板上且所述第一料仓底板上设有凹槽,所述若干第一料棒支柱安装在第一料仓底板上,所述第一料棒底座安装在若干第一料棒支柱的顶端且所述第一料棒底座上设有凹槽,所述第一投料棒的顶端卡接在第一料棒底座的凹槽内,所述第一料棒的顶端与第一投料棒的底部相连,所述第一料棒底部卡接在第一料仓底板的凹槽内,所述第三气缸安装在第一滑板底部的侧面,所述第一推出顶块的一面与第三气缸的输出端相连,所述第一推出顶块的另一面穿过第一滑板与第一滑板上方的凹槽滑动连接,所述第一轴承滑道安装在第一滑板的左侧且第一轴承滑道的出口与导向套上的凹槽连接。

优选地,所述右侧承轴压装装置包括第二底座、第四底板、车轮主轴上料组件和顶轴气缸组件;所述第二底座安装在底台上,所述第四底板水平安装在第二底座上,所述车轮主轴上料组件和顶轴气缸组件安装在第四底板上,所述车轮主轴上料组件位于顶轴气缸组件的左侧。

优选地,所述顶轴气缸组件包括第四气缸、第二延长板、第二顶板、第二滑轨、顶轴、压头和迷你气缸;所述第四气缸水平安装在第四底板上,所述第二滑轨水平安装在第四底板上且位于第四气缸的后侧,所述第二延长板的一端与第四气缸的输出端相连,所述第二延长板的另一端与第二顶板的侧面相连,所述第二顶板的底面与第二滑轨滑动连接,所述顶轴的一端安装在第二顶板侧面的下部且所述顶轴上设有凹槽,所述迷你气缸安装在第二顶板侧面的上部,所述压头的上端与迷你气缸的输出端相连,所述压头下端的右侧与顶轴转动连接,所述压头下端的左侧可通过顶轴的凹槽且所述压头下端的左侧顶端设有半圆形凹槽。

优选地,所述车轮主轴上料组件包括第五气缸、第一导向杆、第二导向杆、举升连接支架、定位安装板、主轴定位块、轴承定位块、挡板支架、车轮挡板、料道支架、滑道、主轴阻挡条、轴承阻挡条和轴承挡板;所述第五气缸安装在第四底板的底部,所述第五气缸的输出端穿过第四底板与定位安装板相连,所述主轴定位块安装在定位安装板上表面的左部且设有斜坡,所述轴承定位块安装在定位安装板上表面的右部且设有斜坡,所述轴承挡板安装在定位安装板的右端,所述挡板支架安装在第四底板上且位于定位安装板的前侧,所述料道支架竖直安装在底板上且位于定位安装板的后侧,所述车轮挡板的一端安装在挡板支架的侧面,所述车轮挡板的另一端安装在料道支架的侧面,所述车轮挡板上设有圆形开口,所述滑道的上端与料道支架的顶端固连,所述滑道出料端的左侧与料道支架的左端固连,所述第一导向杆和第二导向杆的上端穿过第四底板与定位安装板的底部固连,所述第一导向杆和第二导向杆的下端卡接在举升连接支架底端的凹槽内,所述举升连接支架的上端套接在滑道出料端的上方,所述轴承阻挡条和轴承挡板安装在举升连接支架的顶部。

优选地,所述车轮主轴供料装置包括第六气缸、气缸安装架、分料举升板、固定连接板、第一导向轴、第二导向轴,分料块、投料仓、第五底板;所述第五底板水平安装在底台上,所述投料仓安装在第五底板上,所述投料仓的前侧设有长方形开口,所述固定连接板安装在投料仓前侧的上部,所述第一导向轴和第二导向轴的上端与固定连接板固连,所述第一导向轴和第二导向轴的下端与第五底板固连,所述分料举升板通过轴承座与第一导向轴和第二导向轴滑动连接,所述分料块的一端与分料举升板固连,所述分料块的另一端穿过投料仓长方形开口位于投料仓内,所述所述气缸安装架穿过底台固定在底台上且所述气缸安装架位于投料仓的右侧,所述第六气缸竖直安装在气缸安装架上,所述分料举升板的一端与第六气缸的输出端相连。

优选地,所述右承轴上料组件包括第六底板、第七气缸、第二滑板、第二料仓底板、若干第二料仓支柱、第二料棒、若干第二料棒支柱、第二料棒底座、第二投料棒、第二推出顶块和第二轴承滑道;所述第六底板安装在底台上,所述右承轴上料组件与左承轴上料组件结构相同,所述第二轴承滑道的出口与滑道相连。

相对于现有技术的有益效果,本发明通过设置左承轴上料组件和右承轴上料组件达到轴承自动上料的目的,通过设置车轮主轴供料装置达到主轴自动上料的目的,通过设置车轮定位装置,左侧承轴压装装置和右侧承轴压装装置达到自动安装轴承和主轴的目的,本发明结构简单、工作效率高、安装精度高。

附图说明

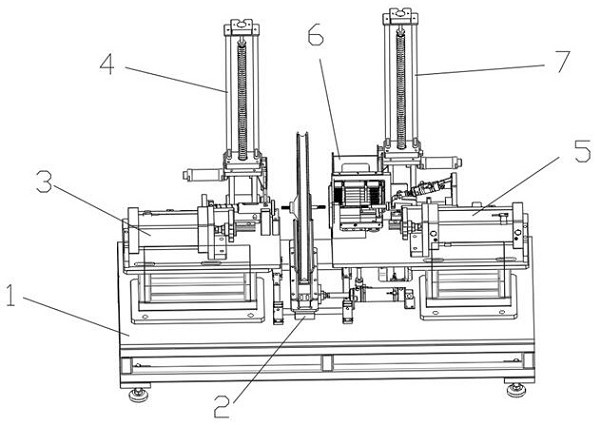

图1为本发明整体结构示意图;

图2为本发明车轮定位装置示意图;

图3为本发明左侧承轴压装装置示意图;

图4为本发明左承轴上料组件示意图;

图5为本发明右侧承轴压装装置示意图;

图6为本发明车轮主轴供料装置示意图;

图7为本发明右承轴上料组件示意图。

以上图例所示:底台1;车轮定位装置2;左侧承轴压装装置3;左承轴上料组件4;右侧承轴压装装置5;车轮主轴供料装置6;右承轴上料组件7;第一导向杆21;第二导向杆22;第一底板23;第一导向钣金24;第二导向钣金25;第一定位块26;第一限位块27;第二限位块28;第一气缸29;第一底座31;第二底板32;第二气缸33;第一滑轨34;第一延长板35;第一顶板36;顶杆37;导向套38;第一定位板39;第三底板41;第一料仓支柱42;第一滑板43;第一料仓底板44;第一料棒支柱45;第一料棒底座46;第一投料棒47;第一料棒48;第三气缸49;第一推出顶块410;第一轴承滑道411;第二底座51;第四底板52;第四气缸53;第二滑轨54;第二延长板55;第二顶板56;顶轴57;迷你气缸58;压头59;定位安装板510;主轴定位块511;轴承定位块512;挡板支架513;车轮挡板514;料道支架515;滑道516;主轴阻挡条517;轴承阻挡条518;第五底板61;投料仓62;固定连接板63;第一导向轴64;第二导向轴65;分料举升板66;分料块67;气缸安装架68;第六气缸69;第六底板71;第二料仓支柱72;第二滑板73;第二料仓底板74;第二料棒支柱75;第二料棒底座76;第二投料棒77;第二料棒78;第七气缸79;第二推出顶块710;第二轴承滑道711。

具体实施方式

需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

下面结合附图对本发明作详细说明。

如图1至图7所示;

实施例1,一种带自动对位系统的车轴压装机,所述车轴轴承自动压装机包括车轮定位装置2、左侧承轴压装装置3、承轴上料装置、车轮主轴供料装置6、右侧承轴压装装置5和底台1;所述车轮定位装置2、左侧承轴压装装置3、车轮主轴供料装置6和右侧承轴压装装置5安装在底台1上,所述车轮定位装置2安装在底台1的中间位置,所述左侧承轴压装装置3位于车轮定位装置2的左侧,所述右侧承轴压装装置5位于车轮定位装置2的右侧,所述承轴上料装置包括左承轴上料组件4和右承轴上料组件7,所述左承轴上料组件4安装在左侧承轴压装装置3上且位于左侧承轴压装装置3的后部,所述右承轴上料组件7安装在底板上且位于右侧承轴压装装置5的后侧,所述车轮主轴供料装置6位于右承轴上料组件7的左侧。

实施例2在实施例1的基础上,所述车轮定位装置2包括第一气缸29、第一底板23、第一导向钣金24、第二导向钣金25、第一导向杆21、第二导向杆22、第一限位块27、第二限位块28、第一定位块26、第二定位块;所述第一导向杆21和第二导向杆22通过两端的尾座平行相对固定在地板上,所述第一底板23通过螺母座与第一导向杆21和第二导向杆22滑动连接,所述第一限位块27和第二限位块28分别竖直安装在底板上且位于第一底板23中部位置的左右两侧,所述第一导向钣金24和第二导向钣金25分别竖直相对安装在第一底板23上表面的左右两侧,所述第一定位块26和第二定位块分别安装在第一底板23上表面的前后两侧且与第一导向钣金24和第二导向钣金25合围成一个凹槽,所述第一气缸29的输出端与第一底板23相连。

实施例3在实施例1的基础上,所述左侧承轴压装装置3包括第一底座31、第二底板32、第二气缸33、第一延长板35、第一顶板36、第一滑轨34、顶杆37、导向套38、缓冲弹簧和第一定位板39;所述第一底座31安装在底台1上,所述第二底板32水平安装在第一底座31上,所述第二气缸33水平安装在第二底板32上,所述第一滑轨34水平安装在第二底板32上且第二位于第二气缸33的后侧,所述第一延长板35的一端与第二气缸33的输出端相连,所述第一延长板35的另一端与第一顶板36相连,所述第一顶板36与第一滑轨34滑动连接,所述顶杆37水平固定在第一顶板36上,所述缓冲弹簧套接在顶杆37的左部,所述导向套38套接在顶杆37的右部,所述导向套38上有开孔,所述第一定位板39安装在第二底板32上,所述导向套38的右端安装在第一定位板39的凹槽上。

实施例4在实施例1的基础上,所述左承轴上料组件4包括第三底板41、第三气缸49、第一滑板43、第一料仓底板44、若干第一料仓支柱42、第一料棒48、若干第一料棒48支柱45、第一料棒48底座46、第一投料棒47、第一推出顶块410和第一轴承滑道411;所述第三底板41安装在第二底板32上,所述若干第一料仓支柱42竖直安装在第三底板41上,所述第一滑板43安装在若干第一料仓支柱42的顶端且所述第一滑块中间设有开口凹槽,第一料仓底板44安装在第一滑板43上且所述第一料仓底板44上设有凹槽,所述若干第一料棒48支柱45安装在第一料仓底板44上,所述第一料棒48底座46安装在若干第一料棒48支柱45的顶端且所述第一料棒48底座46上设有凹槽,所述第一投料棒47的顶端卡接在第一料棒48底座46的凹槽内,所述第一料棒48的顶端与第一投料棒47的底部相连,所述第一料棒48底部卡接在第一料仓底板44的凹槽内,所述第三气缸49安装在第一滑板43底部的侧面,所述第一推出顶块410的一面与第三气缸49的输出端相连,所述第一推出顶块410的另一面穿过第一滑板43与第一滑板43上方的凹槽滑动连接,所述第一轴承滑道411安装在第一滑板43的左侧且第一轴承滑道411的出口与导向套38上的凹槽连接。

实施例5在实施例1的基础上,所述右侧承轴压装装置5包括第二底座51、第四底板52、车轮主轴上料组件和顶轴57气缸组件;所述第二底座51安装在底台1上,所述第四底板52水平安装在第二底座51上,所述车轮主轴上料组件和顶轴57气缸组件安装在第四底板52上,所述车轮主轴上料组件位于顶轴57气缸组件的左侧。

实施例6在实施例5的基础上,所述顶轴57气缸组件包括第四气缸53、第二延长板55、第二顶板56、第二滑轨54、顶轴57、压头59和迷你气缸58;所述第四气缸53水平安装在第四底板52上,所述第二滑轨54水平安装在第四底板52上且位于第四气缸53的后侧,所述第二延长板55的一端与第四气缸53的输出端相连,所述第二延长板55的另一端与第二顶板56的侧面相连,所述第二顶板56的底面与第二滑轨54滑动连接,所述顶轴57的一端安装在第二顶板56侧面的下部且所述顶轴57上设有凹槽,所述迷你气缸58安装在第二顶板56侧面的上部,所述压头59的上端与迷你气缸58的输出端相连,所述压头59下端的右侧与顶轴57转动连接,所述压头59下端的左侧可通过顶轴57的凹槽且所述压头59下端的左侧顶端设有半圆形凹槽。

实施例7在实施例5的基础上,所述车轮主轴上料组件包括第五气缸、第一导向杆21、第二导向杆22、举升连接支架、定位安装板510、主轴定位块511、轴承定位块512、挡板支架513、车轮挡板514、料道支架515、滑道516、主轴阻挡条517、轴承阻挡条518和轴承挡板;所述第五气缸安装在第四底板52的底部,所述第五气缸的输出端穿过第四底板52与定位安装板510相连,所述主轴定位块511安装在定位安装板510上表面的左部且设有斜坡,所述轴承定位块512安装在定位安装板510上表面的右部且设有斜坡,所述轴承挡板安装在定位安装板510的右端,所述挡板支架513安装在第四底板52上且位于定位安装板510的前侧,所述料道支架515竖直安装在底板上且位于定位安装板510的后侧,所述车轮挡板514的一端安装在挡板支架513的侧面,所述车轮挡板514的另一端安装在料道支架515的侧面,所述车轮挡板514上设有圆形开口,所述滑道516的上端与料道支架515的顶端固连,所述滑道516出料端的左侧与料道支架515的左端固连,所述第一导向杆21和第二导向杆22的上端穿过第四底板52与定位安装板510的底部固连,所述第一导向杆21和第二导向杆22的下端卡接在举升连接支架底端的凹槽内,所述举升连接支架的上端套接在滑道516出料端的上方,所述轴承阻挡条518和轴承挡板安装在举升连接支架的顶部。

实施例8在实施例1的基础上,所述车轮主轴供料装置6包括第六气缸69、气缸安装架68、分料举升板66、固定连接板63、第一导向轴64、第二导向轴65,分料块67、投料仓62、第五底板61;所述第五底板61水平安装在底台1上,所述投料仓62安装在第五底板61上,所述投料仓62的前侧设有长方形开口,所述固定连接板63安装在投料仓62前侧的上部,所述第一导向轴64和第二导向轴65的上端与固定连接板63固连,所述第一导向轴64和第二导向轴65的下端与第五底板61固连,所述分料举升板66通过轴承座与第一导向轴64和第二导向轴65滑动连接,所述分料块67的一端与分料举升板66固连,所述分料块67的另一端穿过投料仓62长方形开口位于投料仓62内,所述所述气缸安装架68穿过底台1固定在底台1上且所述气缸安装架68位于投料仓62的右侧,所述第六气缸69竖直安装在气缸安装架68上,所述分料举升板66的一端与第六气缸69的输出端相连。

实施例9在实施例1的基础上,所述右承轴上料组件7包括第六底板71、第七气缸79、第二滑板73、第二料仓底板74、若干第二料仓支柱72、第二料棒78、若干第二料棒78支柱75、第二料棒78底座76、第二投料棒77、第二推出顶块710和第二轴承滑道711;所述第六底板71安装在底台1上,所述右承轴上料组件7与左承轴上料组件4结构相同,所述第二轴承滑道711的出口与滑道516相连。

本发明的工作原理:

将车轮放置在车轮定位装置2上,右承轴上料组件7的第二推出顶块710在第七气缸79的驱动下向右运动,把轴承推落至第二轴承滑道711内,轴承通过第二轴承滑道711进入滑道516,车轮主轴供料装置6的分料块67在第六气缸69的驱动下向上运动,将主轴顶出进入滑道516内,滑道516上的主轴阻挡条517和轴承阻挡条518呈下落状态挡住主轴和轴承,主轴阻挡条517、轴承阻挡条518和定位安装板510在第五气缸的驱动下向上运动,主轴和轴承滑入定位安装板510上的主轴定位块511和轴承定位块512中,定位安装板510继续向上运动直至运动到定位安装板510左右两侧的开口与顶轴57平行,顶轴57在第四气缸53的驱动下向左运动,使得主轴的一部分穿过轴承套接在顶轴57内,迷你气缸58驱动压头59下压使得压头59左端压紧主轴,第四气缸53驱动顶轴57继续向左运动,同时车轮定位装置2在第一气缸29的驱动下向右运动,使得顶轴57把主轴和轴承安装在车轮上,左承轴上料组件4的第一推出顶块410在第三气缸49的驱动下向左运动,把轴承推落至第一轴承滑道411内,轴承通过第一轴承滑道411滑落至导向套38的开孔内,顶杆37的顶端顶住轴承,顶杆37在第二气缸33的驱动下向右运动,同时车轮定位装置2在第一气缸29的驱动下向左动,使得顶杆37把轴承安装在车轮上。

需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种带自动对位系统的车轴压装机

- 一种带有对位装置的压动锂基脂分装机