一种直饮茶油制备方法及茶油

文献发布时间:2023-06-19 12:22:51

技术领域

本申请涉及茶油制备技术领域,特别是涉及一种直饮茶油制备方法及茶油。

背景技术

油脂商品关乎国计民生,而目前国内油脂高达70%以上都要靠进口。国内油料油脂产业良性发展对于摆脱国际粮商对油脂市场价格的深度干预存在客观需求,这也成为国家对油茶产业大力且持续的助推主要原因之一。

我国目前油茶种植总面积约为453.33公顷,全球种植占比超过95%。2019年我国油茶籽年产量达262万吨,其中湖南产量87万吨,占全国总量36%。油脂商品关乎国计民生,而目前国内油脂对外依存度高达70%以上,国内油料油脂产业良性发展对于摆脱国际粮商对油脂市场价格的深度干预存在客观需求,这也成为国家对油茶产业大力且持续的助推主要原因之一。

发展“国油”势在必行,越来越多的资本跨界进入油茶行业,在产品技术、产品类型、品牌建设等领域发力,相信在不久的将来茶油行业会迎来成熟期。茶油行业突破到成熟期的瓶颈关键在于在产业资源整合与集约化种植,个人认为油茶产业目前需要的不是油茶企业的“数量”,而是油茶企业的单体“体量”,只有做到油茶资源集中整合,降低原料单位成本,才能从根本上提升茶油产品市场竞争力。茶油产业的整体健康成熟发展迎来必将是让更多的消费者都能吃到营养且利于健康的高品质茶油。

在突破至成熟期之前,油茶企业一方面需要强化油茶资源的高值化利用与综合利用;另一方面避免与四大油料油(豆、棕、菜、花生)争客户群体,结合茶油自身优势选择更合适的产品形式,更好地服务消费者健康生活需求;第三,要重视强强联合,规模化整合优势产业资源,落地能力强的集群式发展,才能从根本上突破油茶产业成长路上的桎梏。

现有技术中,一般采用高温炒制与热压榨方式进行制油,并在油脂精炼过程中采用磷酸脱胶、碱炼脱酸等化工方法。优点:出油率高、品质洁净、化学性质稳定缺点:制油阶段易产生苯并芘,微量营养流失严重,炼损高

另外,现有技术的一般冷榨工艺,采用低温炒制(或不炒制),压榨过程对榨膛温度进行控制,全过程控制在60℃以下。精制工段采用不添加化学助剂的方式进行胶质脱除、游离脂肪酸蒸脱等。优点:营养保留相对完整、品质洁净、化学性质稳定。缺点:出油率低、营养有一定程度损失

另外,还有特色冷榨工艺:在茶籽原料选品及预处理阶段进行高度精细处理,在原料的新鲜度、洁净度及霉变率上作严格要求,采用低温炒制(或不炒制),并一步压榨制油,毛油经精滤后得到各项理化指标合格的成品茶油。优点:营养保留更完整。缺点:出油率低,口感厚重,略带涩味。

发明内容

针对上述技术问题,本申请旨在提供一种直饮茶油制备方法,旨在实现各项理化指标、卫生指标及营养学指标优于湖南茶油aa标准,油脂粘度低于一般同类营养型茶油6~8%,角鲨烯、维生素E等活性营养含量高于湖南茶油aa标准要求含量的30%,直饮时的口感更加纯净、轻盈且风味纯正,所制备产品是一款更适合直饮的营养高保留的茶油。

本申请的提供的一种直饮茶油制备方法,包括以下步骤:

对茶籽原料进行低温压榨,得到初榨油;利用去离子水对所述初榨油进行快速水化精滤;对所述初榨油进行中温真空干燥,得到干燥油;将所述干燥油保持恒温并搅拌以进行恒温分提,得到首次分提油;对所述首次分提油进行中温物理蒸馏;对中温物理蒸馏后的油进行阶梯式降温并搅拌以进行复分提,得到复分提油;对所述复分提油进行后处理以得到成品直饮茶油。上述整体工艺系统我们称之为“双F冷分制油技术”。

可选地,所述利用去离子水对所述初榨油进行快速水化精滤包括:将所述初榨油的油温升至第一预定温度;在初榨油中添加去离子水,并搅拌第一预定时长;搅拌完成后进行离心分离,初步脱除胶质、水分及杂质。

可选地,所述第一预定温度不高于80摄氏度;所述第一预定时长为5分钟;所述去离子水的油重为3~5%、温度为80~85摄氏度,添加量为所述初榨油的质量的4~6%。

可选地,所述对所述初榨油进行中温真空干燥包括:将所述初榨油的油温加热至85摄氏度,保持压强为0.1Mpa,干燥30~45分钟。

可选地,所述将所述干燥油保持恒温并搅拌以进行恒温分提包括:将所述干燥油降温至第二预定温度,以预定搅拌速度搅拌第二预定时长。

可选地,所述将所述干燥油降温至第二预定温度,以预定搅拌速度搅拌第二预定时长具体为:将所述干燥油匀速降温至2~3摄氏度,并保持恒温;以30转/分钟的搅拌速度搅拌36~40小时;其中,所述干燥油匀速降温速度为0.5~1摄氏度/分钟。

可选地,所述对所述首次分提油进行中温物理蒸馏包括:将所述首次分提油的油温加热至120~140摄氏度,保持压强为0.1Mpa,以进行蒸馏。

可选地,所述对中温物理蒸馏后的油进行阶梯式降温并搅拌以进行复分提包括:对中温物理蒸馏后的油进行阶梯式降温,并在每个温度阶梯内采用相应的搅拌速度和时长对所述首次分提油进行搅拌。

可选地,所述对中温物理蒸馏后的油进行阶梯式降温,并在每个温度阶梯内采用相应的搅拌速度和时长对所述首次分提油进行搅拌具体为:

将中温物理蒸馏后的油的温降至35~45摄氏度,保持25~40分钟,搅拌速度为90~120转/分钟;

30分钟内,匀速降至15~20摄氏度,搅拌速度为90~120转/分钟;

恒温15~20摄氏度,保持150~200分钟,搅拌速度为50~70转/分钟;

15分钟内,匀速降至7~10摄氏度,搅拌速度为50~70转/分钟;

恒温5~10摄氏度,保持150~200分钟,搅拌速度为20~40转/分钟;

30分钟内,匀速降至3~5摄氏度,搅拌速度为20~40转/分钟;

恒温3~5摄氏度,保持200~250分钟,搅拌速度为20~40转/分钟;

30分钟内,匀速降至2摄氏度,搅拌速度为20~40转/分钟;

恒温2摄氏度,保持250~300分钟,搅拌速度为20~40转/分钟;

120分钟内,匀速降至-2~0摄氏度,搅拌速度为10~15转/分钟;

恒温-2~0摄氏度,保持300~350分钟,搅拌速度为10~15转/分钟;

240分钟内,匀速降至-5~-3摄氏度,搅拌速度为10~15转/分钟;

恒温-5~-3摄氏度,保持600分钟,停止搅拌。

可选地,所述后处理并得到成品直饮茶油包括:将环境温度控制在0~2℃,对所述初榨油进行进一步过滤,得到成品直饮茶油。

根据本申请的了另一方面,本申请还提供了一种直饮茶油,所述直饮茶油使用如上所述的直饮茶油制备方法制备得到。

本专利申请首次采用复分提工艺,复分提工艺由恒温分提与复分提组成,恒温分提主要目的在于降苯并芘和初步脱除磷脂胶体、蜡质及高凝点脂;复分提的目的在于进一步去除细小颗粒胶体、蜡质及高凝点脂,提升耐冻性能,能够降低油脂粘度、使得油脂口感更佳轻盈,更适合直饮。

另外,采用原料精选、低温压榨、快速水化精滤、中温真空干燥与中温物理蒸馏均可减少因氧气和过热以及两者协同而造成的活性营养成分分解或者改性,更完整地保留活性营养成分。

口感品质与营养品质两方面的显著提升,确保了所制得产品是一款具有独创性的更符合直饮需求的茶油产品。

附图说明

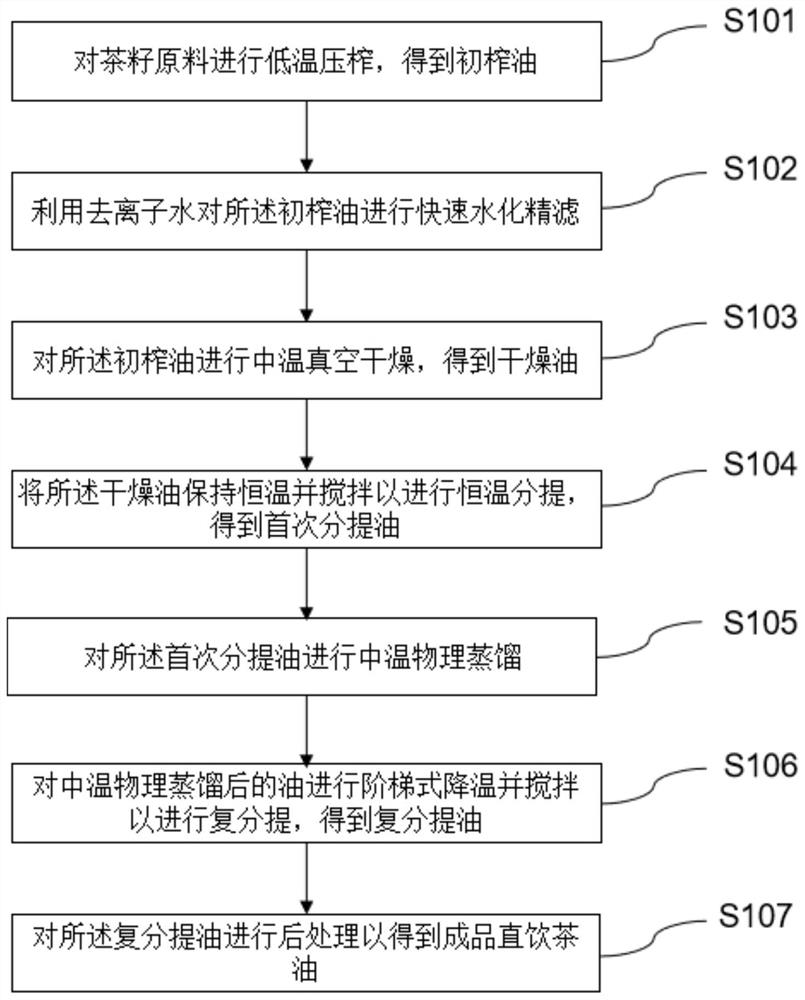

图1为本申请提供的直饮茶油制备方法的流程图。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

以下参考附图的描述为便于综合理解有权利要求及其等效内容所定义的本申请的各种实施例;这些实施例包括各种特定细节以便于理解,但这些仅被视为示例性的。因此,本领域技术人员可以理解对在此描述的各种实施例进行各种变化和修改而不会脱离本申请的范围和精神。另外,为简要并清楚地描述本申请,本申请将省略对公知功能和结构的描述。

在以下说明书和权利要求书中使用的术语和短语不限于字面含义,而是仅为能够清楚和一致地理解本申请。因此,对于本领域技术人员,可以理解,提供对本申请各种实施例的描述仅仅是为说明的目的,而不是限制所附权利要求及其等效定义的本申请。

下面将结合本申请一些实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。

基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

需要说明的是,在本申请实施例中使用的术语是仅仅处于描述特定实施例的目的,而非旨在限制本申请。在本申请实施例和所附权利要求书中所使用的单数形式的“一”、“一个”、“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相绑定的列出项目的任何或所有可能组合。表达“第一”、“第二”、“所述第一”和“所述第二”是用于修饰相应元件而不考虑顺序或者重要性,仅仅被用于区分一种元件与另一元件,而不限制相应元件。

如图1所示,本申请的提供的一种直饮茶油制备方法,包括以下步骤:

步骤1:对茶籽原料进行低温压榨,得到初榨油;

其中,在压榨得到压榨油之前,保持原料的控水分在7%以下,冷压榨(循环水控温),并进行76级静态精滤。

步骤2:利用去离子水对所述初榨油进行快速水化精滤;

步骤3:对所述初榨油进行中温真空干燥,得到干燥油;

步骤4:将所述干燥油保持恒温并搅拌以进行恒温分提,得到首次分提油,首次分提主要目的是脱除可能存在的风险因子苯并(α)芘等,其次是脱色;

步骤:5:对所述首次分提油进行中温物理蒸馏;

步骤6:对中温物理蒸馏后的油进行阶梯式降温并搅拌以进行复分提,得到复分提油;本步骤旨在分离出磷脂、蜡质及高粘度脂质结构组合;

步骤7:对所述复分提油进行后处理以得到成品直饮茶油。

本专利申请首次采用复分提工艺,复分提工艺由恒温分提与复分提组成,恒温分提主要目的在于降苯并芘和初步脱除磷脂胶体、蜡质及高凝点脂;复分提的目的在于进一步去除细小颗粒胶体、蜡质及高凝点脂,能够降低油脂粘度、提升耐冻性能。

另外,采用中温真空干燥与中温物理蒸馏:在更低的温度分别进行干燥和脂肪酸蒸馏,减少热敏性营养成分损失,结合中温物理蒸馏脱酸,较化学精炼更完整地保留了不耐碱的活性营养成分。上述整体工艺系统我们称之为“双F冷分制油技术”。

可选地,所述利用去离子水对所述初榨油进行快速水化精滤包括:

将所述初榨油的油温升至第一预定温度;在初榨油中添加去离子水,并搅拌第一预定时长;搅拌完成后进行离心分离,初步脱除胶质、水分及杂质。离心分离借助碟片式离心机或者油脂精滤机可实现。离心分离后经袋式过滤机过滤,即进行中温真空干燥。

可选地,所述第一预定温度不高于80摄氏度;所述第一预定时长为5分钟;所述去离子水的油重为3~5%、温度为80~85摄氏度,添加量为所述初榨油的质量的4~6%。本步骤为主要实现快速快速水化精滤,现有技术方案通常会在脱胶罐体内加热到80℃油温,并加入磷酸反应后进行水化脱胶,或者直接加入80℃水进行水化脱胶,整个过程与水接触时间20~30min,与水接触时间过长,容易导致水溶性营养与风味物质损失。与常规水化脱胶工艺相比,本方案能够有效避免因油与水接触时间过长而导致水溶性风味成分大量损失

可选地,所述对所述初榨油进行中温真空干燥包括:将所述初榨油的油温加热至85摄氏度,保持压强为0.1Mpa,干燥30~45分钟。

所述将所述干燥油保持恒温并搅拌以进行恒温分提包括:

将所述干燥油降温至第二预定温度,以预定搅拌速度搅拌第二预定时长。

可选地,所述将所述干燥油降温至第二预定温度,以预定搅拌速度搅拌第二预定时长具体为:将所述干燥油匀速降温至2~3摄氏度,并保持恒温;以30转/分钟的搅拌速度搅拌36~40小时;其中,所述干燥油匀速降温速度为0.5~1摄氏度/分钟。

可选地,所述对所述首次分提油进行中温物理蒸馏包括:将所述首次分提油的油温加热至120~140摄氏度,保持压强为0.1Mpa,以进行蒸馏。

可选地,所述对中温物理蒸馏后的油进行阶梯式降温并搅拌以进行复分提包括:

对中温物理蒸馏后的油进行阶梯式降温,并在每个温度阶梯内采用相应的搅拌速度和时长对所述首次分提油进行搅拌。

可选地,所述对中温物理蒸馏后的油进行阶梯式降温,并在每个温度阶梯内采用相应的搅拌速度和时长对所述首次分提油进行搅拌具体包括:分提罐内,搅拌轴带动3~5层搅叶(视罐体高度和容量设置),将所述中温物理蒸馏后的油的油温降至35~45摄氏度,保持25~40分钟,搅拌速度为90~120转/分钟;

30分钟内,匀速降至15~20摄氏度,搅拌速度为90~120转/分钟;

恒温15~20摄氏度,保持150~200分钟,搅拌速度为50~70转/分钟;

15分钟内,匀速降至7~10摄氏度,搅拌速度为50~70转/分钟;

恒温5~10摄氏度,保持150~200分钟,搅拌速度为20~40转/分钟;

30分钟内,匀速降至3~5摄氏度,搅拌速度为20~40转/分钟;

恒温3~5摄氏度,保持200~250分钟,搅拌速度为20~40转/分钟;

30分钟内,匀速降至2摄氏度,搅拌速度为20~40转/分钟;

恒温2摄氏度,保持250~300分钟,搅拌速度为20~40转/分钟;

120分钟内,匀速降至-2~0摄氏度,搅拌速度为10~15转/分钟;

恒温-2~0摄氏度,保持300~350分钟,搅拌速度为10~15转/分钟;

240分钟内,匀速降至-5~-3摄氏度,搅拌速度为10~15转/分钟;

恒温-5~-3摄氏度,保持600分钟,停止搅拌。

可选地,对所述复分提油进行后处理以得到成品直饮茶油包括:将环境温度控制在0~2℃,对所述初榨油进行进一步过滤,低温条件下进一步分提或分离出一部分胶状磷脂、杂质(颗粒大于0.4μm)、水分等,得到成品直饮茶油。

根据本申请的了另一方面,本申请还提供了一种直饮茶油,所述直饮茶油使用如上所述的直饮茶油制备方法制备得到。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 一种直饮茶油制备方法及茶油

- 一种低油腻感直饮茶油的生产方法