一种舒适型复合车内饰材料的制备工艺

文献发布时间:2023-06-19 12:22:51

技术领域

本申请涉及车内饰材料技术的领域,尤其是涉及一种舒适型复合车内饰材料的制备工艺。

背景技术

车内饰材料可以制成形式多样的汽车内饰件,是汽车工业中不可或缺的材料。车内饰材料一般是塑料材料,采用注塑和冲压的制造工艺制成汽车内饰件。

相关技术中公开号为CN112277351A的专利公开了一种汽车内饰件的环保注塑工艺,包括以下步骤:原料准备、原料烘干、加工原料的制备、稳定处理、加压处理、加热注塑成型、脱模去毛边、质检入库;其中,加热注塑工艺中需要将先将原料熔融,然后将熔融态的原料移动到注塑设备处,再将熔融态的原料加入注塑设备中,这一过程一般由操作人员手动完成。

针对上述中的相关技术,发明人认为当原料的重量较大时,人工移动原料较为不便。

发明内容

为了改善人工移动原料较为不便的问题,本申请提供一种舒适型复合车内饰材料的制备工艺。

本申请提供的一种舒适型复合车内饰材料的制备工艺采用如下的技术方案:

一种舒适型复合车内饰材料的制备工艺,包括如下步骤:

S1、加热炉升温:将加热炉的上加热板区升温至350±30℃,下加热板区升温至140±30℃;

S2、吸塑定型:将PVC材料送入加热炉中,在上加热板区350±30℃、下加热板区140±30℃的条件下,烘烤时间18±5S,再将PVC材料送入吸塑机中,进行吸塑定型,得到吸塑产品;

S3、整理:将吸塑产品进行冷却和修整,检验合格后,得到吸塑成品;

S4、发泡:将吸塑成品放入泡沫成型机的发泡模中,将PE膜铺设在吸塑成品上,采用搅拌-输送机将聚氨酯发泡料搅拌4-6s后,再操作搅拌-输送机将聚氨酯发泡料添加到PE膜上,发泡后,得到舒适型复合车内饰材料。

通过采用上述技术方案,搅拌-输送机可以自动搅拌聚氨酯发泡料,然后可以自动将聚氨酯发泡料添加到泡沫成型机中,有助于减少人工操作,改善了人工移动原料较为不便的问题。

可选的,S2步骤中,吸塑时间为60±10S,吸塑机内的压力为-0.08~-0.1Mpa。

通过采用上述技术方案,在上述工作温度和工作压力下,在上述吸塑时间内即可完成对PVC材料定型,有助于减少工作时间过长或过短对吸塑产品的伤害。

可选的,S4步骤中,进行合模发泡2-4min后,将发泡后的产品表面的气泡放气,再合模14-16min后,得到舒适型复合车内饰材料。

通过采用上述技术方案,将气泡放气,有助于吸塑成品和PE膜紧贴在在聚氨酯发泡料上,使得制得的舒适型复合车内饰材料表面平整,改善了舒适型复合车内饰材料的舒适性能。

可选的,所述搅拌-输送机包括搅拌件、料桶和用于移动料桶的输送件,所述搅拌件包括安装架、滑动车、搅拌电机和搅拌轴,所述滑动车滑动连接在安装架上,所述搅拌电机安装在滑动车上,所述搅拌轴固定连接在搅拌电机的电机轴上,所述搅拌轴插设于料桶内,所述输送件与料桶相连,所述料桶上安装有下料件。

通过采用上述技术方案,滑动车在安装架上滑动,可以将搅拌轴插入或拔出料桶,不仅有助于搅拌料桶内的物料,而且有助于减少对料桶移动的影响;输送件可以自动移动料桶,有助于将料桶和料桶内的原料移动到泡沫成型机处;下料件可以将料桶内的原料添加到PE膜上,可以减少人工倾倒原料的情况,改善了人工移动原料较为不便的问题。

可选的,所述滑动车包括液压顶、滑动板和滚轮,所述液压顶安装在安装架上,所述滑动板滑动连接在安装架上,所述滚轮转动连接在滑动板上,所述搅拌电机安装在滑动板上。

通过采用上述技术方案,液压顶可以推动滑动板移动,滚轮有助于减少滑动板移动过程中受到的阻力,滑动板可以推动搅拌电机和搅拌轴移动,有助于将搅拌轴插入料桶内。

可选的,所述输送件包括自动传输带、提升气缸和提升夹,所述料桶设于自动传输带上,所述提升气缸滑动连接在泡沫成型机上,所述提升夹固定连接在提升气缸的伸缩端,所述自动传输带安装在泡沫成型机一侧,所述料桶的周壁上设有夹槽,当所述料桶位于自动传输带靠近泡沫成型机的一端时,所述提升夹插设于夹槽内,所述提升夹与夹槽的槽壁卡接。

通过采用上述技术方案,自动传输带可以将料桶自动传送到泡沫成型机一侧,提升夹用于将料桶固定在提升气缸上,提升气缸可以向上或向下移动提升夹,使得料桶可以向上或向下移动,有助于将料桶移动到PE膜上方,并将料桶内的原料添加到PE膜上;推动提升气缸滑动,可以改变料桶的位置,使得原料可以均匀铺在PE膜上。

可选的,所述下料件包括出料管、控制阀和用于挤压料桶内原料的推力活塞,所述出料管固定连接在料桶上,所述控制阀安装在出料管上,所述料桶的上表面设有料口,所述推力活塞安装在泡沫成型机上,所述推力活塞插设于料口内,所述推力活塞与料桶的内周壁抵接。

通过采用上述技术方案,推力活塞可以挤压料桶内的原料,使得原料从出料管喷出,有助于将料桶内的原料自动添加到PE膜上,而且,当推力活塞插入料桶内时,推力活塞和提升夹配合,可以减少料桶晃动;控制阀有助于减少料桶内的原料意外泄露。

可选的,所述聚氨酯发泡料包括A料和B料,所述A料和B料的重量比为(1.8-2.2):1,所述A料由包括聚醚多元醇的原料制成,所述B料由包括碳化二亚胺双异氰酸酯和异氰酸酯低聚物的原料制成,所述碳化二亚胺双异氰酸酯和异氰酸酯低聚物的重量比为(0.5-1.5):1。

通过采用上述技术方案,在上述重量比条件下,聚醚多元醇和异氰酸酯低聚物合成的聚氨酯,具有较好的柔顺性和回弹性,有助于改善舒适型复合车内饰材料的舒适性能;由于羧基具有促进聚氨酯水解的作用,碳化二亚胺双异氰酸酯可以与羧基反应,因此,加入碳化二亚胺双异氰酸酯可以减少体系中的羧基,有助于抑制聚氨酯水解。

可选的,所述异氰酸酯低聚物按照如下步骤制备:将异氰酸酯单体在专用催化剂的催化下进行反应,得到预制液;将预制液雾化,将气溶胶态的专用催化剂与雾化后的预制液混合均匀,得到混合液;将混合液与催化剂毒物混合均匀,得到前驱液;除去前驱液中的异氰酸酯单体后,得到异氰酸酯低聚物。

通过采用上述技术方案,本方法的制备步骤简单,反应条件温和,有助于工作人员进行异氰酸酯低聚物的制备工作。

综上所述,本申请包括以下至少一种有益技术效果:

1.本申请通过采用搅拌-输送机自动搅拌聚氨酯发泡料,并将聚氨酯发泡料添加到泡沫成型机中,有助于减少人工操作,改善了人工移动原料较为不便的问题;

2.本申请优选采用滑动车,可以搅拌料桶内的物料,有助于减少对料桶移动的影响;

3.本申请优选采用自动传输带、提升气缸和提升夹,有助于将料桶移动到PE膜上方,并将料桶内的原料添加到PE膜上。

附图说明

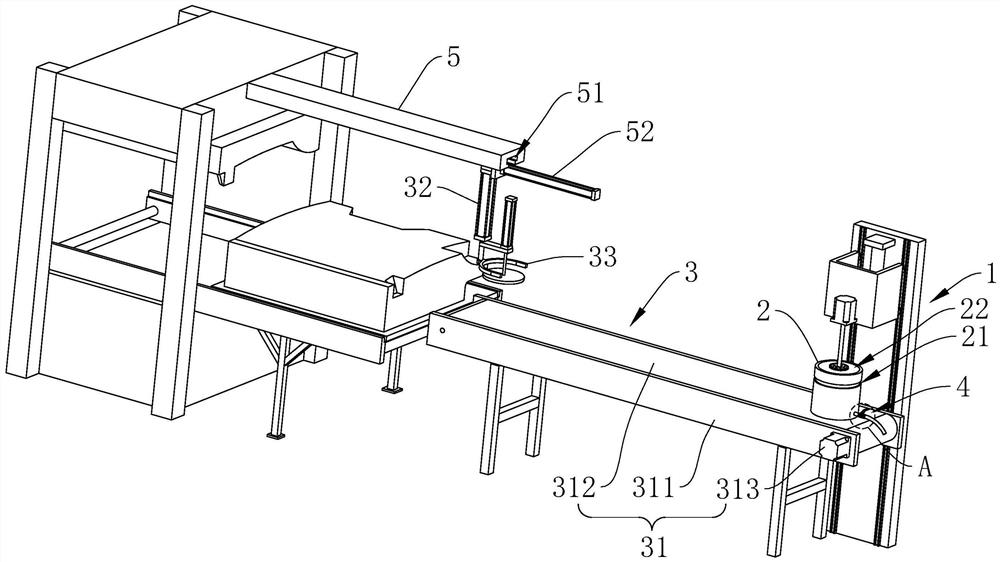

图1是本申请实施例的搅拌-输送机的结构示意图。

图2是图1中的A向视图。

图3是本申请实施例的推力活塞的爆炸结构示意图。

图4是本申请实施例的搅拌件的结构示意图。

附图标记说明:1、搅拌件;11、安装架;111、轨道;1111、竖槽;12、滑动车;121、液压顶;122、滑动板;1221、U形板;1222、中杆;123、滚轮;13、搅拌电机;14、搅拌轴;141、环板;2、料桶;21、夹槽;22、料口;3、输送件;31、自动传输带;311、输送架;312、输送带;313、输送电机;32、提升气缸;321、滑行块;33、提升夹;4、下料件;41、出料管;411、金属管;412、软管;42、控制阀;43、推力活塞;431、承受块;432、活塞气缸;433、活塞块;5、横梁;51、滑行槽;52、动力气缸。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

本申请实施例公开一种舒适型复合车内饰材料的制备工艺。

舒适型复合车内饰材料的制备工艺,包括如下步骤:

S1、加热炉升温:按照事先设定的用料明细表,领取PVC材料、PE膜和聚氨酯发泡料(A料、B料);将加热炉的上加热板区的温度升温至350±30℃的区间内,同时,将下加热板区的温度升温至140±30℃的区间内。

S2、吸塑定型:先将PVC材料裁剪至合适的大小和形状,然后将PVC材料平整地铺放在料架上,将PVC材料的边缘固定在料架上;再将PVC材料和料架同时送入加热炉中,在烘烤温度为上加热板区365℃、下加热板区155℃的条件下,烘烤时间20S,再将PVC材料和料架同时从加热炉中移出;然后,将PVC材料和料架同时移动到吸塑机中的指定位置,启动吸塑机,进行吸塑定型工作,吸塑时间为65S,压力为-0.09Mpa,吸塑定型结束后,得到吸塑产品。

S3、整理:将吸塑产品从料架上取下,将吸塑产品在在工作台上冷却35S,将冷却后的吸塑产品去除多余边缘,检验吸塑产品,以切割边光滑无明显毛刺,表面无皱褶、破损现象为合格,合格的吸塑产品为吸塑成品。

S4、发泡:按照加工简图,将吸塑成品的边缘打牙剪,然后将吸塑成品放入泡沫成型机的发泡模中,再将PE膜平整地铺设在吸塑成品上;将聚氨酯发泡料加入料桶2中,再将搅拌-输送机插入料桶2中,启动搅拌-输送机,搅拌5s后,操作搅拌-输送机将料桶2输送到泡沫成型机的发泡模上方,然后将聚氨酯发泡料添加到PE膜上;启动泡沫成型机,泡沫成型机的发泡模向上移动并与上方的模具抵紧,完成合模,并进行发泡,发泡3分钟后,将发泡模向下移动,完成开模;用针将产品表面的气泡戳破放气,再合模,15分钟后再开模,将产品取出摆放在摆放架上,三十分钟后再进行冲裁,冲裁结束后,得到舒适型复合车内饰材料。

聚氨酯发泡料中,A料:B料的重量比可以在(1.8-2.2):1的范围内,本实施例的A料:B料=2:1;A料可以选用聚醚多元醇,本实施例的A料选用工业级聚醚多元醇CAS9003-11-6;B料由包括碳化二亚胺双异氰酸酯和异氰酸酯低聚物的原料混合制成,碳化二亚胺双异氰酸酯和异氰酸酯低聚物的重量比可以在(0.5-1.5):1的范围内,本实施例的碳化二亚胺双异氰酸酯:异氰酸酯低聚物=1:1;本实施例的碳化二亚胺双异氰选用MM103C。

本实施例的异氰酸酯低聚物按照如下步骤制备:将100kg由六亚甲基二异氰酸酯(HDI)加入反应釜中,将反应釜升温到50℃,以140r/min的搅拌速度和通氮气的条件下,将200g专用催化剂在10min内,滴入反应釜中,在60℃的反应温度下,通过凝胶色谱监测反应转化率;本实施例的专用催化剂为丁醇溶剂与DABCO TMR季铵盐催化剂按9:1的质量比配制而成。

专用催化剂滴加完毕60min后,反应转化率达到30%,得到预制液,将预制液泵入换热器中,将预制液的温度调节为65℃,再将预制液加入雾化反应釜,在1000kg/h的流量下,将预制液雾化;将粒径为1微米的气溶胶形式的专用催化剂加入雾化反应釜中,反应6min,得到混合液。

在雾化反应釜底部收集的液态混合液,将液态混合液加入反应器中,再将25g催化剂毒物加入反应器中,本实施例的催化剂毒物为苯甲酰氯,反应终止后,得到前驱液;将前驱液在145℃、30pa的条件下,经过二级薄膜蒸发,除去前驱液中的异氰酸酯单体后,得到异氰酸酯低聚物,异氰酸酯低聚物浊度为0.17NTU。

本申请实施例还公开一种搅拌-输送机。

参照图1和图2,搅拌-输送机安装在泡沫成型机右侧的地面上,搅拌-输送机包括搅拌件1、料桶2、输送件3和下料件4,输送件3位于泡沫成型机右侧的地面上,料桶2位于输送件3上,搅拌件1位于输送件3的右侧,搅拌件1位于料桶2的上方,下料件4安装在料桶2上。

参照图1,输送件3包括自动传输带31、提升气缸32和提升夹33,自动传输带31包括输送架311、输送带312和输送电机313;输送架311的两端均转动连接有输送轴(图中未示出),输送带312环绕输送轴一周,输送带312与输送轴抵接,输送电机313铆接在输送架311上,输送电机313的电机轴与右端的输送轴固定连接。

参照图1和图3,泡沫成型机的外壁上焊接有横梁5,横梁5架设在泡沫成型机的发泡模上方,横梁5沿水平方向设置;提升气缸32的底壁上焊接有滑行块321,滑行块321是T形块;横梁5右端的端壁上设有滑行槽51,滑行槽51是T形槽,滑行块321插设于滑行槽51内,滑行块321与滑行槽51的槽壁滑移抵接;横梁5的底壁上焊接有动力气缸52,动力气缸52的伸缩端与滑行块321焊接,动力气缸52的伸缩方向与滑行槽51的长度方向相同。

提升气缸32沿竖直方向设置,提升气缸32的伸缩端朝向下方,提升夹33焊接在提升气缸32的伸缩端上,提升夹33位于输送带312的上方。

料桶2放置在输送带312的上表面上,料桶2的外周壁上设有环形的夹槽21,提升夹33是半圆形,提升夹33开口的一侧朝向料桶2,当料桶2移动到输送带312的左端时,提升夹33插入环形的夹槽21内,提升夹33与环形的夹槽21的槽壁抵接。

参照图2和图3,下料件4包括出料管41、控制阀42和推力活塞43,出料管41包括金属管411和软管412,金属管411的左端焊接在料桶2的外壁上,金属管411与料桶2连通;软管412的左端与金属管411的右端插接,控制阀42安装在金属管411上,控制阀42是电磁阀。

参照图1和图3,推力活塞43包括承受块431、活塞气缸432和活塞块433,承受块431焊接在提升气缸32的伸缩端,活塞气缸432沿竖直方向焊接在承受块431上,活塞气缸432的伸缩端朝向下方,承受块431上设有直孔,活塞气缸432的伸缩端穿设于直孔内,活塞块433焊接在推力活塞43伸缩端,活塞块433位于承受块431下方,料桶2的上表面设有料口22。

当料桶2移动到输送带312的左端时,活塞气缸432推动活塞块433向下移动,活塞块433从料口22插入料桶2内,活塞块433与料桶2的内周壁滑移抵接。

参照图4,搅拌件1包括安装架11、滑动车12、搅拌电机13和搅拌轴14,安装架11安装在输送带312右端一侧的地面上,滑动车12滑动连接在安装架11朝向输送带312的侧壁上,搅拌电机13安装在滑动车12上,搅拌轴14焊接在搅拌电机13的电机轴上,搅拌电机13的电机轴和搅拌轴14的轴线均沿竖直方向延伸,搅拌轴14插入料桶2中,搅拌轴14远离搅拌电机13的一端焊接由环板141,环板141上设有料浆孔。

滑动车12包括液压顶121、滑动板122和滚轮123,液压顶121的外壁铆接在安装架11朝向输送带312的侧壁上,液压顶121沿竖直方向设置,液压顶121的伸缩端朝向下方;滑动板122包括U形板1221和中杆1222,U形板1221位于安装架11朝向输送带312的一侧,中杆1222位于U形板1221内,中杆1222焊接在U形板1221上,液压顶121的伸缩端与中杆1222焊接;滚轮123欢动安装在安装架11的侧壁上,安装架11朝向输送带312的侧壁上设有沿竖直方向设置的轨道111,轨道111上设有竖槽1111,滚轮123插设于竖槽1111内,滚轮123与竖槽1111的槽壁抵接。

本申请实施例的搅拌-输送机的实施原理为:将料桶2放置在输送带312的右端,将A料和B料加入料桶2内,然后启动液压顶121伸长,液压顶121推动滑动板122向下移动,搅拌电机13和搅拌轴14同步向下移动,当搅拌轴14和环板141插入料桶2内时,启动搅拌电机13,搅拌轴14和环板141转动并将A料和B料混合均匀。

然后将液压顶121缩短,当搅拌轴14和环板141从料桶2内退出时,启动输送电机313,输送带312将料桶2输送到输送带312的左端,当提升夹33插入环形的夹槽21内时,关闭输送电机313,再启动提升气缸32,提升气缸32将料桶2提升到泡沫成型机的发泡模的上方,然后,启动活塞气缸432伸长,活塞气缸432推动活塞块433插入料桶2内。

再启动动力气缸52,动力气缸52推动滑行块321移动,料桶2同步移动,同时开启控制阀42,料桶2内的物料从软管412流出,并铺在发泡模上的PE膜上。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种舒适型复合车内饰材料的制备工艺

- 一种汽车顶棚用健康舒适型聚氨酯泡沫复合材料及其制备工艺