一种全自动棒料加工机

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及机械加工设备技术领域,特别涉及一种全自动棒料加工机。

背景技术

现有技术中对棒料工件的两端加工,如钻孔、倒角、攻丝等加工时,通常需要工人使用钻床或数控加工中心进行单次机加工,单根棒料需要多次加工,自动化程度较低,导致工人的劳动强度大,且加工效率低。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种全自动棒料加工机,其具有能够有效提高工件加工效率的优势。

本发明的上述技术目的是通过以下技术方案得以实现的:一种全自动棒料加工机,所述棒料加工机包括基座以及设置于所述基座上的夹具组件、供料机构、输送组件以及加工机构;

所述夹具组件用于夹持工件;

所述供料机构供待加工的工件放置;

所述输送组件能够输送工件,使得工件能够从所述供料机构输送至所述夹具组件,以及将所述夹具组件上加工后的工件取走;

所述加工机构能够对所述夹具组件上夹持的工件加工。

通过上述技术方案,待加工的工件放置于供料机构内,输送组件则将供料机构内的待加工工件输送至夹具组件上,加工机构则对夹具组件上的待加工工件进行镗孔、倒角、钻孔以及攻丝等加工,在工件加工完成后,输送组件再将加工完成后的工件从夹具组件上取下,完成工件的镗孔、倒角、钻孔以及攻丝加工;本加工机加工过程中,全程依靠自动化,工件待加工的多个工步集中在同一台机器上完成,相比现有技术中需要人工将工件反复装夹、加工来说,加工效率更高。

优选的,所述夹具组件包括夹具一,所述夹具一包括底座、放置座、夹具气缸以及活动臂,所述底座设置于所述基座上,所述放置座设置于所述底座上,且所述放置座上具有能够对工件限位的放置槽,所述夹具气缸与所述底座固定,所述活动臂的一端与所述夹具气缸的输出轴连接,所述活动臂的另一端与所述底座铰接,且所述活动臂远离所述夹具气缸的端部具有压紧部,所述压紧部能够将工件压紧于所述放置槽内。

通过上述技术方案,输送组件待加工的工件装入放置座上的放置槽内,使得放置槽对工件限位,之后夹具气缸的输出端推动活动臂摆动,使得活动臂上的压紧部将工件压紧于放置槽内,实现对工件的定位。

优选的,工件的中部具有大径端;所述放置座的两侧分别设置有立板一、立板二,所述立板一上开设有连通所述放置槽的定位槽一,所述立板二上开设有连通所述放置槽的定位槽二,且所述定位槽一与定位槽二分别用于供工件的两端容纳,且所述立板一与所述立板二能够配合对工件的大径端限位;所述立板一靠近放置座的一侧具有导向面一,所述立板二靠近所述放置座的一侧具有导向面二,所述导向面二与所述导向面一能够对工件的大径端导向。

通过上述技术方案,待加工工件放置于放置槽的过程中,导向面一、导向面二先对待加工工件的大径端导向,在待加工工件装入放置槽后,立板一、立板二则分别对大径端限位,使得工件在放置槽内具有唯一位置,便于加工机构后续对夹具组件上的工件加工。

优选的,所述压紧部上开设有让位槽一,所述放置座上开设有让位槽二。

通过上述技术方案,让位槽一、让位槽二能够避让输送组件,从而便于输送组件将工件装入放置槽内,或是将加工后的工件从放置槽内取出。

优选的,所述夹具组件还包括沿水平方向间隔分布的夹具二、夹具三以及夹具四,且所述夹具二、夹具三以及夹具四的结构与所述夹具一相同。

通过上述技术方案,夹具一、夹具二、夹具三以及夹具四水平分布,将工件待加工的位置分为多个工位进行加工,便于多个工件能够同时加工,从而提高加工效率。

优选的,所述供料机构包括供料座、料斗以及供料气缸,所述供料座固定于所述基座靠近所述夹具组件的一侧,所述供料座上具有避让间隙,所述料斗与供料座连接,所述料斗具有供工件放置的上料槽,且所述上料槽与所述避让间隙连通,所述供料气缸设置于所述供料座内,所述供料气缸的输出端设置有顶出件,所述顶出件能够滑移于所述避让间隙内并将所述上料槽内的工件顶起。

通过上述技术方案,待加工工件放置于上料槽内,供料气缸带动顶出件滑向上滑移,使得顶出件单次将上料槽内的待加工工件顶起一根,以便输送组件夹持该被顶起的工件,从而提高了输送组件单次夹取工件的稳定性。

优选的,所述输送组件包括支架、线轨模组一、线轨模组二以及固定板,所述支架固定于所述基座上,所述线轨模组一固定于所述支架上,所述线轨模组二设置于所述线轨模组一上,且所述线轨模组一能够驱动所述线轨模组二横向滑移,所述固定板设置于所述线轨模组二上,且所述固定板位于所述夹具组件上方,所述线轨模组二能够驱动所述固定板纵向滑移,所述固定板上间隔设置有夹爪气缸一、夹爪气缸二、夹爪气缸三、夹爪气缸四以及夹爪气缸五,所述夹爪气缸一与所述供料机构对应,所述夹爪气缸二与所述夹具一对应,所述夹爪气缸三与所述夹具二对应,所述夹爪气缸四与所述夹具三对应,所述夹爪气缸五与所述夹具四对应。

通过上述技术方案,线轨模组一驱动线轨模组二、固定板整体横向滑移,在夹爪气缸一位于供料机构上方时,夹爪气缸二则位于夹具一上方,夹爪气缸三则位于夹具二上方,夹爪气缸四则位于夹具三上方,夹爪气缸五则位于夹具四上方;线轨模组二驱动固定板以及固定板上的夹爪气缸一、夹爪气缸二、夹爪气缸三、夹爪气缸四、夹爪气缸五整体向下滑移,使得夹爪气缸一能够夹持架住供料机构内的待加工工件,夹爪气缸二夹持住夹具一上的工件,夹爪气缸三夹持住夹具二上的工件,夹爪气缸四夹持住夹具三上的工件,夹爪气缸五则夹持住夹具四上的工件;之后线轨模组二驱动固定板向上滑移,而且线轨模组一驱动线轨模组二、固定板整体横向滑移,使得夹爪气缸一水平滑移至夹具一上方,夹爪气缸二水平滑移至夹具二上方,夹爪气缸三水平滑移至夹具三上方,夹爪气缸四水平滑移至夹具四上方,夹爪气缸五则远离将夹具四;最后线轨模组二驱动固定板向下滑移,且夹爪气缸一将工件放置于夹具一上,夹爪气缸二将工件放置于夹具二上,夹爪气缸三将工件放置于夹具三上,夹爪气缸四将工件放置于夹具四上,夹爪气缸五释放已经加工后的工件,实现工件的下料。也就是说,输送组件将供料机构内的工件进给至夹具一,同时将夹具一上的工件转移至夹具二,夹具二上的工件转移至夹具三,夹具三上的工件转移至夹具四,夹具四上的工件被取走,实现输送组件对工件的上料以及下料。上、下料同步进行,加工机构只需加工每个夹具内的工件即可。

优选的,所述加工机构包括镗孔组件、倒角组件、钻孔组件以及攻牙组件,所述镗孔组件包括镗孔动力头一、镗孔动力头二,所述镗孔动力头一与所述镗孔动力头二对称设置于所述夹具一的两侧,且所述镗孔动力头一、镗孔动力头二均能够向所述夹具一方向进给;所述倒角组件包括倒角动力头一以及倒角动力头二,所述倒角动力头一与所述倒角动力头二对称设置于所述夹具二的两侧,且所述倒角动力头一、倒角动力头二均能够向所述夹具二方向进给;所述钻孔组件包括钻孔动力头一以及钻孔动力头二,所述钻孔动力头一与所述钻孔动力头二对称设置于所述夹具三的两侧,且所述钻孔动力头一、钻孔动力头二均能够向所述夹具三方向进给;所述攻牙组件包括攻牙动力头一以及攻牙动力头二,所述攻牙动力头一与所述攻牙动力头二对称设置于所述夹具四的两侧,且所述攻牙动力头一、攻牙动力头二均能够向所述夹具四方向进给。

通过上述技术方案,工件随着输送组件的进给,夹具一两侧的镗孔动力头一、镗孔动力头二分别对工件的两端进行镗孔,夹具二两侧的倒角动力头一、倒角动力头二分别对工件的两端进行倒角加工,夹具三两侧的钻孔动力头一、钻孔动力头二分别对工件的两端进行钻孔,夹具四两侧的攻牙动力头一、攻牙动力头二分别对工件的两端进行攻牙,使得工件在被顺序加工的效率更高。

优选的,所述基座靠近所述夹具一的两侧分别设置有镗孔导轨一以及镗孔导轨二,所述镗孔动力头一滑移设置于所述镗孔导轨一上,所述镗孔动力头二滑移设置于所述镗孔导轨二上;所述基座靠近所述夹具二的两侧分别设置有倒角滑台一以及倒角滑台二,所述倒角动力头一设置于所述倒角滑台一上,所述镗孔动力头二设置于所述倒角滑台二上;所述基座靠近所述夹具三的两侧分别设置有钻孔滑台一以及钻孔滑台二,所述钻孔动力头一设置于所述钻孔滑台一上,所述钻孔动力头二设置于所述钻孔滑台二上;所述基座靠近所述夹具四的两侧分别设置有攻牙滑台一以及攻牙滑台二,所述攻牙动力头一设置于所述攻牙滑台一上,所述攻牙动力头二设置于所述攻牙滑台二上。

通过上述技术方案,镗孔动力头一沿镗孔导轨一滑移,镗孔动力头二沿镗孔导轨二滑移,使得镗孔动力头一能够同时向夹具一方向进给;根据加工工件的不同尺寸,倒角动力头一在倒角滑台一上调整至合适的水平高度以及相对位置,倒角动力头二在倒角滑台二上调整至合适的水平高度以及相对位置,便于倒角动力头一、倒角动力头二对工件的倒角;钻孔动力头一在钻孔滑台一上调整至合适的水平高度以及相对位置,钻孔动力头二在钻孔滑台二上调整至合适的水平高度以及相对位置,便于钻孔动力头一、钻孔动力头二对工件的钻孔;攻牙动力头一在攻牙滑台一上调整至合适的水平高度以及相对位置,攻牙动力头二在倒角滑台二上调整至合适的水平高度以及相对位置,便于攻牙动力头一、攻牙动力头二对工件的攻牙加工。

优选的,所述棒料加工机还包括设置于所述基座上的下料盘,且所述下料盘的一端靠近所述夹具四,所述下料盘的另一端向所述基座方向倾斜,所述下料盘具有供工件容纳的下料槽。

通过上述技术方案,输送组件下料后,将加工完成的工件放入下料盘内的下料槽中,工件便可沿倾斜的下料盘滚入预定区域。

附图说明

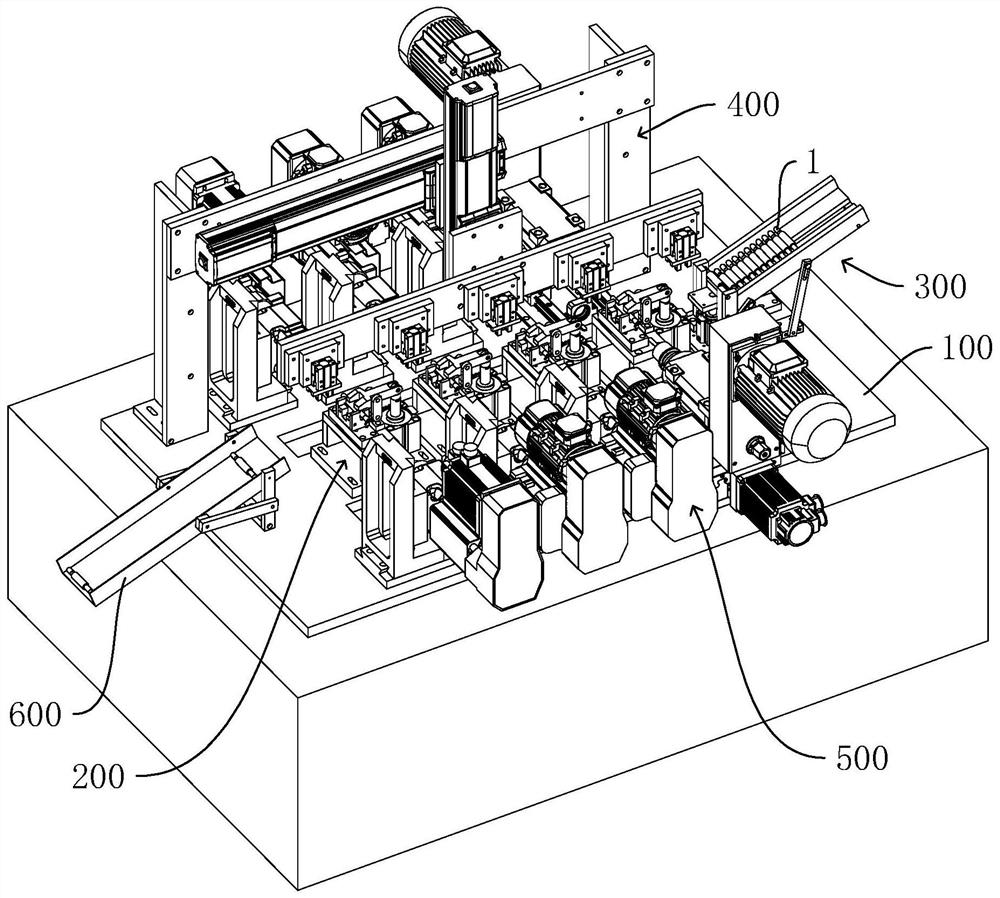

图1为实施例的外部结构示意图;

图2为实施例中夹具一打开装入工件的结构示意图;

图3为实施例中夹具一装入工件后的结构示意图;

图4为实施例的部分结构示意图,主要用于展示夹具组件;

图5为实施例中供料机构的俯视结构示意图;

图6为实施例中顶出件将工件顶起的结构示意图;

图7为实施例的部分结构示意图,主要用于展示输送组件;

图8为实施例的部分结构示意图,主要用于展示基座;

图9为实施例的部分结构示意图,主要用于展示加工机构;

图10为图9的俯视结构示意图。

附图标记:1、工件;11、大径端;

100、基座;110、镗孔导轨一;120、镗孔导轨二;130、倒角滑台一;140、倒角滑台二;150、钻孔滑台一;160、钻孔滑台二;170、攻牙滑台一;180、攻牙滑台二;

200、夹具组件;210、夹具一;211、底座;212、放置座;2121、放置槽;2122、让位槽二;213、夹具气缸;214、活动臂;2141、压紧部;2142、让位槽一;215、立板一;2151、定位槽一;2152、导向面一;216、立板二;2161、定位槽二;2162、导向面二;217、连杆;220、夹具二;230、夹具三;240、夹具四;

300、供料机构;310、供料座;311、避让间隙;320、料斗;321、上料槽;330、供料气缸;340、顶出件;350、调节杆;351、腰形孔;352、固定螺栓;

400、输送组件;410、支架;420、线轨模组一;430、线轨模组二;440、固定板;441、夹爪气缸一;442、夹爪气缸二;443、夹爪气缸三;444、夹爪气缸四;445、夹爪气缸五;

500、加工机构;510、镗孔组件;511、镗孔动力头一;512、镗孔动力头二;520、倒角组件;521、倒角动力头一;522、倒角动力头二;530、钻孔组件;531、钻孔动力头一;532、钻孔动力头二;540、攻牙组件;541、攻牙动力头一;542、攻牙动力头二;

600、下料盘;610、下料槽。

具体实施方式

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

以下结合附图对本发明作进一步详细说明。

一种全自动棒料加工机,如图1至图10所示,棒料加工机包括基座100以及设置于基座100上的夹具组件200、供料机构300、输送组件400、加工机构500以及下料盘600;

夹具组件200用于夹持工件1;

供料机构300供待加工的工件1放置;

输送组件400能够输送工件1,使得工件1能够从供料机构300输送至夹具组件200,以及将夹具组件200上加工后的工件1取走后放入下料盘600;

加工机构500能够对夹具组件200上夹持的工件1同时进行镗孔、倒角、钻孔以及攻丝加工。

如图2、图3所示,夹具组件200包括夹具一210,夹具一210包括底座211、放置座212、夹具气缸213以及活动臂214,底座211通过螺栓或焊接于基座100上,放置座212设置于底座211上,且放置座212上具有能够对工件1限位的放置槽2121,夹具气缸213与底座211固定,活动臂214的一端与夹具气缸213的输出轴连接,活动臂214的另一端与底座211铰接,且活动臂214远离夹具气缸213的端部具有压紧部2141,压紧部2141能够将工件1压紧于放置槽2121内。压紧部2141上开设有让位槽一2142,放置座212上开设有让位槽二2122。进一步的,底座211与活动臂214之间通过连杆217连接,连杆217的一端与底座211铰接,连杆217的另一端与活动臂214铰接。

棒料工件1的中部具有大径端11;放置座212的两侧分别设置有立板一215、立板二216,立板一215上开设有连通放置槽2121的定位槽一2151,立板二216上开设有连通放置槽2121的定位槽二2161,且定位槽一2151与定位槽二2161分别用于供工件1的两端容纳,且立板一215与立板二216的内侧均能够抵紧于工件1大径端11的两端,即立板一215与立板二216能够配合对工件1的大径端11限位;立板一215靠近放置座212的一侧具有导向面一2152,立板二216靠近放置座212的一侧具有导向面二2162,导向面二2162与导向面一2152能够对工件1的大径端11导向。

夹具组件200还包括沿水平方向间隔分布的夹具二220、夹具三230以及夹具四240,且夹具二220、夹具三230以及夹具四240的结构与夹具一210的结构相同。

下料盘600固定于基座100上,且下料盘600的一端靠近夹具四240,下料盘600的另一端向基座100方向倾斜,下料盘600具有供成品工件1容纳的下料槽610。

供料机构300包括供料座310、料斗320以及供料气缸330,供料座310固定于基座100靠近夹具一210的一侧,供料座310上具有避让间隙311,料斗320与供料座310连接,料斗320具有供工件1放置的上料槽321,且上料槽321与避让间隙311相连通,待加工工件1大径端11的直径大于避让间隙311的宽度,供料气缸330设置于供料座310内,供料气缸330的输出端设置有顶出件340,顶出件340能够滑移于避让间隙311内并将上料槽321内的工件1顶起。进一步的,料斗320的一端与供料座310连接,料斗320的另一端向远离基座100的一侧倾斜设置。更进一步的,料斗320与基座100之间通过调节杆350连接,调节杆350上开设有腰形孔351,腰形孔351内设置有将调节杆350与料斗320连接的固定螺栓352。

输送组件400包括支架410、线轨模组一420、线轨模组二430以及固定板440,支架410固定于基座100上,线轨模组一420固定于支架410上,线轨模组二430设置于线轨模组一420上,且线轨模组一420能够驱动线轨模组二430横向滑移,固定板440设置于线轨模组二430上,且固定板440位于夹具组件200上方,线轨模组二430能够驱动固定板440纵向滑移,固定板440上沿长度方向间隔设置有夹爪气缸一441、夹爪气缸二442、夹爪气缸三443、夹爪气缸四444以及夹爪气缸五445,夹爪气缸一441与供料机构300对应,夹爪气缸二442与夹具一210对应,夹爪气缸三443与夹具二220对应,夹爪气缸四444与夹具三230对应,夹爪气缸五445与夹具四240对应。夹爪气缸一441、夹爪气缸二442、夹爪气缸三443、夹爪气缸四444、夹爪气缸五445均带有夹爪,夹爪气缸一441、夹爪气缸二442、夹爪气缸三443、夹爪气缸四444、夹爪气缸五445通过各自的夹爪夹取工件1。作为其他方案,线轨模组一420、线轨模组二430可以使用公告号为:CN212429668U(一种线轨模组)内公开的线轨模组;线轨模组一420、线轨模组二430也可以直接使用现有技术中常见的十字工作滑台。

加工机构500包括镗孔组件510、倒角组件520、钻孔组件530以及攻牙组件540,镗孔组件510包括镗孔动力头一511、镗孔动力头二512,镗孔动力头一511与镗孔动力头二512对称设置于夹具一210的两侧,且镗孔动力头一511、镗孔动力头二512均能够向夹具一210方向进给;倒角组件520包括倒角动力头一521以及倒角动力头二522,倒角动力头一521与倒角动力头二522对称设置于夹具二220的两侧,且倒角动力头一521、倒角动力头二522均能够向夹具二220方向进给;钻孔组件530包括钻孔动力头一531以及钻孔动力头二532,钻孔动力头一531与钻孔动力头二532对称设置于夹具三230的两侧,且钻孔动力头一531、钻孔动力头二532均能够向夹具三230方向进给;攻牙组件540包括攻牙动力头一541以及攻牙动力头二542,攻牙动力头一541与攻牙动力头二542对称设置于夹具四240的两侧,且攻牙动力头一541、攻牙动力头二542均能够向夹具四240方向进给。上述的动力头均可采用公告号为:CN103317376B(一种伺服进给攻丝动力头装置),或者公告号为:CN108326607A(一种伺服线性导轨动力头)内公开的动力头装置,或者现有技术中常见的带进给功能的动力头。

基座100靠近夹具一210的两侧分别设置有镗孔导轨一110以及镗孔导轨二120,镗孔动力头一511滑移设置于镗孔导轨一110上,镗孔动力头二512滑移设置于镗孔导轨二120上;基座100靠近夹具二220的两侧分别设置有倒角滑台一130以及倒角滑台二140,倒角动力头一521设置于倒角滑台一130上,镗孔动力头二512设置于倒角滑台二140上;基座100靠近夹具三230的两侧分别设置有钻孔滑台一150以及钻孔滑台二160,钻孔动力头一531设置于钻孔滑台一150上,钻孔动力头二532设置于钻孔滑台二160上;基座100靠近夹具四240的两侧分别设置有攻牙滑台一170以及攻牙滑台二180,攻牙动力头一541设置于攻牙滑台一170上,攻牙动力头二542设置于攻牙滑台二180上。

一种全自动棒料加工机的工作原理:

待加工的工件1放置于料斗320内,待加工的工件1在自重作用下沿倾斜的料斗320滚动至避让间隙311处,供料气缸330驱动顶出件340向上滑移,顶出件340便可将待加工的工件1顶起,即顶出件340单次滑移便可顶起一根待加工的工件1,实现工件1的供料。

线轨模组一420驱动线轨模组二430、固定板440整体横向滑移,在夹爪气缸一441位于顶出件340上方时,夹爪气缸二442则位于夹具一210上方,夹爪气缸三443则位于夹具二220上方,夹爪气缸四444则位于夹具三230上方,夹爪气缸五445则位于夹具四240上方;

线轨模组二430驱动固定板440以及固定板440上的夹爪气缸一441、夹爪气缸二442、夹爪气缸三443、夹爪气缸四444以及夹爪气缸五445整体向下滑移,使得夹爪气缸一441能够夹持住顶出件340上的待加工工件1;

之后线轨模组二430驱动固定板440向上滑移,而且线轨模组一420驱动线轨模组二430、固定板440整体横向滑移,使得夹爪气缸一441水平滑移至夹具一210上方,夹爪气缸二442水平滑移至夹具二220上方,夹爪气缸三443水平滑移至夹具三230上方,夹爪气缸四444水平滑移至夹具四240上方,夹爪气缸五445则远离将夹具四240;

最后线轨模组二430驱动固定板440向下滑移,使得夹爪气缸一441将工件1放置于夹具一210上,实现待加工工件1的进给。

也就是说,输送组件400将工件1单次输送,使得夹爪气缸一441能够将待加工工件1从料斗320内转移至夹具一210上,与此同时,夹爪气缸二442将夹具一210上的工件1转移至夹具二220上,夹爪气缸三443将夹具二220上的工件1转移至夹具三230上,夹爪气缸四444将夹具三230上的工件1转移至夹具四240上,夹爪气缸五445将夹具四240上的工件1转移至下料槽610内,保证了夹具一210、夹具二220、夹具三230、夹具四240上均夹持有工件1,且上、下料同步进行,加工机构500只需加工每个夹具内的工件1即可。

待加工工件1放置于放置槽2121的过程中,导向面一2152、导向面二2162先对待加工工件1的大径端11导向,在待加工工件1装入放置槽2121后,立板一215、立板二216则分别对大径端11限位,使得工件1在放置槽2121内具有唯一位置;之后夹具气缸213的输出端推动活动臂214摆动,使得活动臂214上的压紧部2141将工件1压紧于放置槽2121内,实现对工件1的定位。工件1需要转移时,夹具气缸213的输出端复位,使得活动臂214上的压紧部2141远离工件1,实现解除对工件1的限位,输送组件400便可将工件1从夹具上取下。

工件1同步转移结束后,夹具一210两侧的镗孔动力头一511、镗孔动力头二512分别对工件1的两端进行镗孔加工,工件1镗孔加工完成后,输送组件400将该工件1转移至夹具二220上;之后夹具二220两侧的倒角动力头一521、倒角动力头二522分别对工件1的两端进行倒角加工,工件1倒角加工完成后,输送组件400将该工件1转移至夹具三230上;夹具三230两侧的钻孔动力头一531、钻孔动力头二532分别对工件1的两端进行钻孔,工件1钻孔加工完成后,输送组件400将该工件1转移至夹具四240上;夹具四240两侧的攻牙动力头一541、攻牙动力头二542分别对工件1的两端进行攻牙,工件1攻牙加工完成后,输送组件400将该工件1转移至下料槽610内。

工件1同步转移后,加工机构500可同步对工件1进行加工,全程依靠自动化,相比现有技术中需要人工将工件1反复装夹、加工来说,本棒料加工机的加工效率更高。

以上所述仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

- 一种全自动棒料加工机

- 一种自动棒料加工机床