一种用于选煤厂精煤再回收的洗选方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明属于精煤回收技术领域,更具体地说,本发明涉及一种用于选煤厂精煤再回收的洗选方法。

背景技术

目前,煤炭市场已经由“卖方市场”转变为“买方市场”,洗选低灰精煤是大势所趋,占领低灰市场也是必行之路。低灰精煤虽然可以满足市场要求,迎合客户需求,但是由于精煤灰分的过度“压低”,各选煤厂在洗选过程中,都不同程度的存在大量精煤损失到中煤和煤泥里的问题,造成了极大的经济损失。

部分选煤厂低灰肥煤灰分区间9.50%至9.90%,普灰肥煤的灰分区间是10.50%至10.90%。因此,传统的洗选方法,受生产工艺和洗选模式的制约,低灰精煤是无法全部回收的。通过大量生产数据分析,低灰精煤洗选无法实现产率最大化,主要存在两个方面的问题:-0.5mm的精煤损失在煤泥里面,+0.5mm精煤损失在中煤里面。

低灰浮选损失的精煤产率:选煤厂对低灰和普灰肥煤加压生产情况进行统计,其中普灰的吨煤加压板数是0.073,比低灰的0.057多0.016,换而言之,平均入洗1吨低灰原煤时,约有0.016板浮选精煤未能回收。按照一板加压料重1.48(未折水)吨计算,则低灰浮选精煤损失产率约为2.37%。

低灰重选损失的精煤产率:在低灰重选的过程中,精煤主要损失在中煤里。针对于重选精煤的损失,涡北选煤厂统计了中煤生产情况,并对中煤进行浮沉试验。

从低灰肥煤和普灰肥煤各自重介中煤产品浮沉试验数据来看,在-1.4密度级中,低灰肥煤产率28.15%,灰分10.27%,普灰肥煤产率7.34%,灰分11.68%。同样密度级的中煤中,低灰比普灰多含的20.81%精煤,这部分就是低灰洗选过程中损失到中煤的精煤。

洗选低灰时,中煤产率约为10%,因此理论上计算,低灰重介中煤占中煤产率的60%,则损失的精煤产率约有1.25%。

按往常的这种洗煤方式,洗选的流失率较高,精煤流失较多,经济损失较大,且大多的资源都浪费了,资源利用率极大程度的减少。

发明内容

本发明所要解决的技术问题是提供一种用于选煤厂精煤再回收的增大经济效益且资源充分利用的洗选方法。

为了实现上述目的,本发明采取的技术方案为:包括低灰粉精煤、低灰粉中矸、低灰浮选系统、普灰系统和低灰系统,包括以下步骤:

步骤一:低灰中煤通过低灰浮选系统筛分为煤泥和低灰精煤;原煤通过低灰系统筛分为矸石、低灰重介中煤和低灰精煤;原煤通过普灰系统筛分为矸石、普灰中煤和普灰精煤;低灰粉精煤引流至普灰系统的普灰精煤仓;低灰粉中矸引流至普灰系统的普灰中煤仓;

步骤二:低灰浮选系统浮选的低灰精煤一部分引流至低灰系统的低灰精煤仓,低灰浮选系统浮选的低灰精煤剩余部分与低灰粉精煤引流至普灰系统的普灰精煤仓;

步骤三:低灰系统筛分的低灰重介中煤引流至普灰系统的进料端进行返洗,低灰系统筛分的低灰精煤中的部分低灰重介精煤引流至普灰系统的普灰精煤仓。

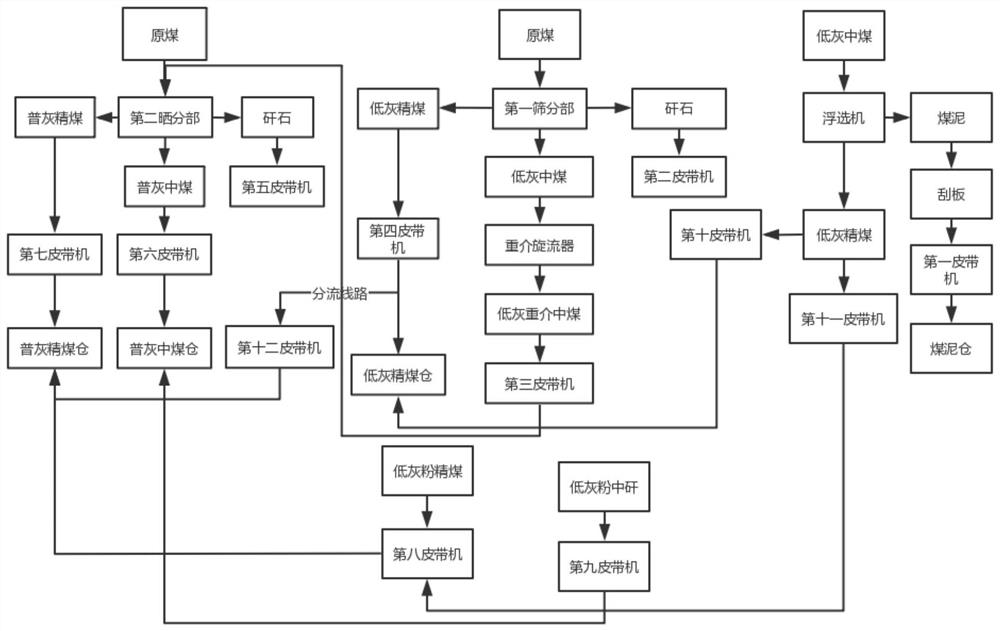

本技术方案提供的一种用于选煤厂精煤再回收的洗选方法,所述步骤一中的低灰浮选系统包括刮板、第一皮带机和浮选机,低灰中煤与浮选机的进口端接通,煤泥通过刮板后与第一皮带机的进料端连接,第一皮带机的出料端位置设置有煤泥仓,第一皮带机的出料端与煤泥仓的进料口连通;所述低灰系统包括第一筛分部、第二皮带机、第三皮带机、第四皮带机和重介旋流器,原煤与第一筛分部的进口端接通,第一筛分部的矸石出料端与第二皮带机的进料端连通,第一筛分部的低灰中煤出口端通过重介旋流器与第三皮带机的进料端连通,第一筛分部的低灰精煤出料端通过第四皮带机与所述低灰精煤仓的进料端连通;所述普灰系统包括第二筛分部、第五皮带机、第六皮带机和第七皮带机,原煤与第二筛分部的进口端接通,第二筛分部的矸石出料端与第五皮带机的进料端连接,第二筛分部的普灰中煤出料端通过第六皮带机与所述普灰中煤仓连通,第二筛分部的普灰精煤出料端通过第七皮带机与所述普灰精煤仓连通;所述低灰粉精煤通过设置第八皮带机与普灰系统的普灰精煤仓的进料端连通,所述低灰粉中矸的出料端通过设置第九皮带机与普灰系统的普灰中煤仓连通。

本技术方案提供的一种用于选煤厂精煤再回收的洗选方法,所述步骤二中低灰浮选系统具有的浮选机的低灰精煤出料端设置第十皮带机和第十一皮带机连通,所述浮选机的低灰精煤部分出料端通过第十皮带机与低灰系统的低灰精煤仓连通,浮选机的低灰精煤剩余部分出料端通过第十一皮带机与运输所述低灰粉精煤的第八皮带机的运输线路接通。

本技术方案提供的一种用于选煤厂精煤再回收的洗选方法,所述步骤三中低灰系统具有的第三皮带机的出料端与所述普灰系统的进料端接通,低灰系统具有的第四皮带机的运输线路中另设置分流线路,分流线路的出料端通过设置第十二皮带机与所述普灰系统具有的普灰精煤仓的进料端连通。

采用本技术方案,洗选法实施后,低灰洗选灰分格局发生巨大的改变,相比传统的洗选方法,新的洗选格局下低灰重介平均灰分有所提高,浮选平均灰分有所提高,尾矿灰分具有较大程度的提高,灰分的提高意味着产率的提升,此精煤再回收洗选法有效的减少了精煤的流失率,极大程度的提升了资源的利用率,且此方法改进只需在传统的洗选系统中加以更新便可完成,精煤的大量回收和利用可极大幅度提升经济收益。

以下将结合附图和实施例,对本发明进行较为详细的说明。

附图说明

下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

图1为本发明的具体流程示意图;

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

实施例:

图1所示的一种用于选煤厂精煤再回收的洗选方法包括低灰粉精煤、低灰粉中矸、低灰浮选系统、普灰系统和低灰系统,包括以下步骤:

步骤一:低灰中煤通过低灰浮选系统筛分为煤泥和低灰精煤;原煤通过低灰系统筛分为矸石、低灰重介中煤和低灰精煤;原煤通过普灰系统筛分为矸石、普灰中煤和普灰精煤;低灰粉精煤引流至普灰系统的普灰精煤仓;低灰粉中矸引流至普灰系统的普灰中煤仓;

步骤二:低灰浮选系统浮选的低灰精煤一部分引流至低灰系统的低灰精煤仓,低灰浮选系统浮选的低灰精煤剩余部分与低灰粉精煤引流至普灰系统的普灰精煤仓;

步骤三:低灰系统筛分的低灰重介中煤引流至普灰系统的进料端进行返洗,低灰系统筛分的低灰精煤中的部分低灰重介精煤引流至普灰系统的普灰精煤仓。

步骤一中的低灰浮选系统包括刮板、第一皮带机和浮选机,低灰中煤与浮选机的进口端接通,煤泥通过刮板后与第一皮带机的进料端连接,第一皮带机的出料端位置设置有煤泥仓,第一皮带机的出料端与煤泥仓的进料口连通;低灰系统包括第一筛分部、第二皮带机、第三皮带机、第四皮带机和重介旋流器,原煤与第一筛分部的进口端接通,第一筛分部的矸石出料端与第二皮带机的进料端连通,第一筛分部的低灰中煤出口端通过重介旋流器与第三皮带机的进料端连通,第一筛分部的低灰精煤出料端通过第四皮带机与低灰精煤仓的进料端连通;普灰系统包括第二筛分部、第五皮带机、第六皮带机和第七皮带机,原煤与第二筛分部的进口端接通,第二筛分部的矸石出料端与第五皮带机的进料端连接,第二筛分部的普灰中煤出料端通过第六皮带机与普灰中煤仓连通,第二筛分部的普灰精煤出料端通过第七皮带机与普灰精煤仓连通;低灰粉精煤通过设置第八皮带机与普灰系统的普灰精煤仓的进料端连通,低灰粉中矸的出料端通过设置第九皮带机与普灰系统的普灰中煤仓连通。

步骤二中低灰浮选系统具有的浮选机的低灰精煤出料端设置第十皮带机和第十一皮带机连通,浮选机的低灰精煤部分出料端通过第十皮带机与低灰系统的低灰精煤仓连通,浮选机的低灰精煤剩余部分出料端通过第十一皮带机与运输低灰粉精煤的第八皮带机的运输线路接通。

步骤三中低灰系统具有的第三皮带机的出料端与普灰系统的进料端接通,低灰系统具有的第四皮带机的运输线路中另设置分流线路,分流线路的出料端通过设置第十二皮带机与普灰系统具有的普灰精煤仓的进料端连通。“精煤再回收”洗选方法实施前,涡北选煤厂普灰和低灰洗选互不交叉,洗选的精煤结构比例基本一致。为保证精煤产品合格,传统的产品灰分控制,低灰质量控制无论是浮选还是重介都是按照普灰的灰分基数,同比降低1个灰分级控制的。所以灰分的过分压低造成了低灰生产,无论是重介中煤还是浮选尾矿中,都含有部分精煤未能回收。

“精煤再回收”洗选方法实施后,涡北选煤厂双系统对肥煤进行普灰和低灰同时洗选,通过改变煤流走向,将部分的低灰的重介、浮选精煤,和全部的低灰粉精煤转运进入普灰系统,同时全部的低灰重介中煤也进入普灰系统返洗,因此整个普灰和低灰的混精煤的结构比例发生了巨大改变。一方面,通过低灰粉精煤、浮选精煤的转运,为低灰的浮选产率提升,增加了1%的灰分空间。

实施后低灰浮选和普灰浮选按照同一灰分等级进行控制,低灰浮选实现“零损失”。另一方面,通过部分低灰重介精煤进入普灰系统,保证了普灰系统的灰分结构平衡,精煤结构量比关系合理,因此普灰重介灰分控制基数没有发生改变。同时通过低灰中煤的返洗,回收低灰中煤中损失的精煤产品,进而实现了低灰重介产率最大化,普灰和低灰的综合产率得到显著提升。

表1传统方法与新型洗选方法生产灰分数据对比情况统计

通过数据对比,“精煤再回收”洗选法实施后,普灰生产灰分格局基本没有发生改变。但是低灰洗选灰分格局发生巨大的改变。相比传统的洗选方法,新的洗选格局下低灰重介平均灰分提高了0.17%,浮选平均灰分提高了0.62%,尾矿灰分提高了9.03%。灰分的提高意味着产率的提升,“精煤再回收”洗选法有效实施。

据生产统计,洗选低灰的月份中煤发热量平均为3535卡,煤泥产品的发热量平均为2893卡。2020年3月份,实行“精煤再回收”洗选法后,情况发生改变。外销中煤发热量为3479卡,煤泥的发热量为2335卡,相比传统洗选情况副产品发热量显著降低,说明中煤和煤泥中损失的精煤得到了有效回收。

采用本技术方案,洗选法实施后,低灰洗选灰分格局发生巨大的改变,相比传统的洗选方法,新的洗选格局下低灰重介平均灰分有所提高,浮选平均灰分有所提高,尾矿灰分具有较大程度的提高,灰分的提高意味着产率的提升,此精煤再回收洗选法有效的减少了精煤的流失率,极大程度的提升了资源的利用率,且此方法改进只需在传统的洗选系统中加以更新便可完成,精煤的大量回收和利用可极大幅度提升经济收益。

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种用于选煤厂精煤再回收的洗选方法

- 一种选煤厂煤泥水精煤回收设备