一种碳纤维复合材料汽车后顶横梁总成结构

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及汽车配件领域,尤其涉及一种碳纤维复合材料汽车后顶横梁总成结构。

背景技术

一些汽车车型的车身后顶横梁总成结构,如图1和图2所示,由后顶横梁本体、顶盖后横梁加强板和背门左/右铰链加强板使用电阻焊焊接而成。后顶横梁总成的子零部件较多,焊接的零部件太多会导致焊接工艺复杂,零部件质量较难控制。传统的后顶横梁总成的零部件采用高强度冷轧钢板冲压而成,与车身左/右侧围总成焊接形成车身骨架总成,为车身顶盖提供支撑同时满足后背门总成的装配。为了提升车身顶盖的刚度、抗雪压性能和满足后背门总成的安装要求,车身后顶横梁总成的零部件的材料会采用料厚较厚的高强度钢板,这样零件较多和料厚较厚的设计就难以实现车身的轻量化设计,尤其不利于电动车型的轻量化,影响到续航里程,后续会导致后顶横梁总成的单车成本同步增高。

而且采用冷轧钢钣金结构的后顶横梁总成需进行电泳处理解决锈蚀的问题,同时车身后顶横梁总成处于整车的顶盖位置,易出现电泳线工艺的局部缺陷,导致钣金材料的车身后顶横梁总成易出现电泳不良和不充分的问题。为彻底解决锈蚀问题,就需采用较先进的电泳生产线(车身可在电泳池内翻转),这样电泳设备投资成本就会增加。

如果车身顶盖刚度、强度设计不满足要求,后背门结构的刚度会较差导致后背门异响,整车的实用性和舒适性就难以得到保证,会引起客户的抱怨和投诉,也无法通过雪载实验导致车型无法正常上市。因此,发明一种既能满足强度、刚度要求,又能降低零件重量的汽车车身后顶横梁总成很重要。

发明内容

本发明的目的是提供一种碳纤维复合材料汽车后顶横梁总成结构,解决传统的车身后顶横梁总成的刚度、强度性能难以满足要求,装配复杂,易出现锈蚀,整车的实用性和舒适性不足的问题。

本发明解决其技术问题所采用的技术方案是:

一种碳纤维复合材料汽车后顶横梁总成结构,该汽车后顶横梁总成由后顶横梁本体、背门左铰链加强板和背门右铰链加强板组成,所述的后顶横梁本体与车身顶盖的下端面固定连接,所述的背门左铰链加强板和背门右铰链加强板固定连接在后顶横梁本体下端面;所述的后顶横梁本体、背门左铰链加强板和背门右铰链加强板均为碳纤维复合材料。

进一步地,所述的背门左铰链加强板和背门右铰链加强板均为适配后顶横梁本体的带翻边的L型折弯结构。

进一步地,所述的背门左铰链加强板上设置有第一安装凸筋,所述的第一安装凸筋上设置有铰链安装孔;所述的背门右铰链加强板上设置有第二安装凸筋,所述的第二安装凸筋上设置有铰链安装孔。

进一步地,所述的后顶横梁本体为Z型结构,为依次设置的第一连接部、折弯部、第二连接部。

进一步地,所述的第一连接部中间设置有沿左右方向延伸的横向加强筋;所述的横向加强筋上间隔设置有若干第一凸筋,所述的第一凸筋上设置有胶槽。

进一步地,所述的第一连接部上还间隔设置有若干电泳孔。

进一步地,所述的折弯部上设置有若干减重孔。

进一步地,所述的第二连接部左右两端分别设置有第三安装凸筋、第四安装凸筋,所述的第三安装凸筋和第四安装凸筋上均设置有铰链安装孔;背门左铰链加强板和背门右铰链加强板分别对应第三安装凸筋、第四安装凸筋设置。

进一步地,所述的后顶横梁本体、背门左铰链加强板、背门右铰链加强板通过胶粘或铆接相互固定连接。

进一步地,所述的后顶横梁本体、背门左铰链加强板、背门右铰链加强板的碳纤维复合材料厚度均为1.5mm。

本发明的有益效果:本发明一种碳纤维复合材料汽车后顶横梁总成结构,采用强度性能较强,刚度性能较高,同时密度较低的碳纤维复合材料来替代冷轧钢钣金冲压结构的后顶横梁总成,去除了顶盖后横梁加强板和其它多余的组件,既提升了整车顶盖的刚度、强度,又减轻了车身的重量,零部件数量的减少也解决了后顶横梁总成的制造复杂性,减少工装设备的投入。同时碳纤维复合材料耐腐蚀性能较强,彻底解决了后顶横梁总成的防腐问题,也减少了因电泳不良带来的设备投资较高的问题。

以下将结合附图和实施例,对本发明进行较为详细的说明。

附图说明

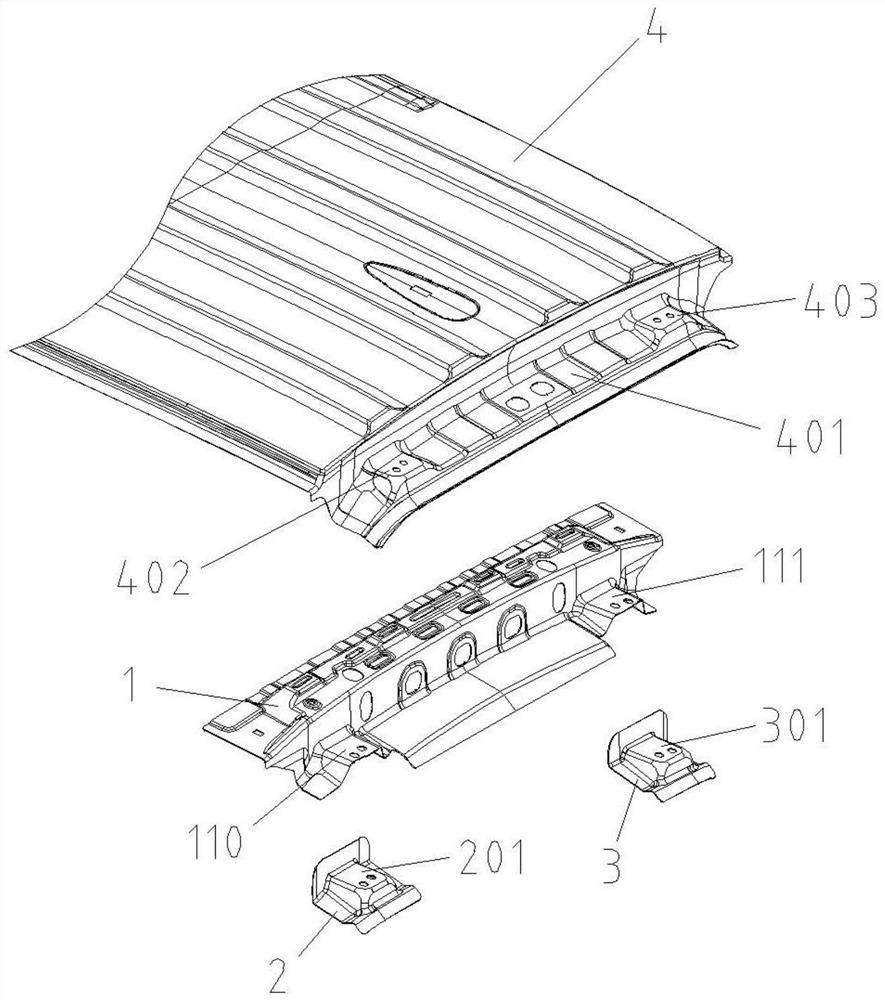

图1为一种现有的汽车后顶横梁总成与车身顶盖的配合结构爆炸图。

图2为一种现有的汽车后顶横梁总成结构侧视图。

图3为本发明一种碳纤维复合材料汽车后顶横梁总成与车身顶盖的配合结构立体图,主要展示车身顶盖的下端面与后顶横梁总成的配合。

图4为本发明与车身顶盖的配合结构侧视图。

图5为本发明与车身顶盖的配合结构爆炸图。

图6为本发明一种碳纤维复合材料汽车后顶横梁总成结构的仰视图。

图7为本发明一种碳纤维复合材料汽车后顶横梁总成结构的侧视图。

图8为本发明中后顶横梁本体的结构图。

具体实施方式

如图3至图7所示的一种碳纤维复合材料汽车后顶横梁总成结构,该汽车后顶横梁总成仅由后顶横梁本体1、背门左铰链加强板2和背门右铰链加强板3组成,无需其它的多余零件;所述的后顶横梁本体1与车身顶盖5的下端面固定连接,所述的背门左铰链加强板2和背门右铰链加强板3固定连接在后顶横梁本体1下端面;所述的后顶横梁本体1、背门左铰链加强板2和背门右铰链加强板3均为碳纤维复合材料,该碳纤维复合材料仅需1.5mm的厚度即可满足强度和刚性需求。

进一步地,为了更好地配合连接后顶横梁本体1,所述的背门左铰链加强板2和背门右铰链加强板3均为适配后顶横梁本体1的带翻边的L型折弯结构。

进一步地,为了更好地配合连接后顶横梁本体1上的第三安装凸筋110、第四安装凸筋111,所述的背门左铰链加强板2上设置有第一安装凸筋201,所述的第一安装凸筋201上设置有铰链安装孔;所述的背门右铰链加强板3上设置有第二安装凸筋301,所述的第二安装凸筋301上设置有铰链安装孔。

进一步地,为了更好地与车身顶盖4配合,所述的后顶横梁本体1为Z型结构,为依次设置的第一连接部101、折弯部102、第二连接部103。从图3至图5可以看出,车身顶盖4的后端为Z型结构,后顶横梁本体1需配合设置车身顶盖4的Z型结构。第一连接部101与车身顶盖4的下端面固定连接,折弯部102适配车身顶盖4与背门铰链安装梁401之间的折弯结构,第二连接部103与背门铰链安装梁401的下端面固定链接。

进一步地,为了增加后顶横梁本体1上第一连接部101的连接强度,所述的第一连接部101中间设置有沿左右方向延伸的横向加强筋105;为了便于更好地与车身顶盖4胶粘固定,所述的横向加强筋105上间隔设置有若干第一凸筋106,所述的第一凸筋106上设置有用于涂胶的胶槽107。同时若干第一凸筋106之间的间隙也可以便于电泳液进入,更有利于车身顶盖4的电泳处理。

进一步地,为了更利于电泳,所述的第一连接部101上还间隔设置有若干电泳孔108。

进一步地,为了减少总成结构的重量,所述的折弯部102上设置有若干减重孔109。

进一步地,为了便于后顶横梁本体1与车身顶盖4的配合连接,所述的第二连接部103左右两端分别设置有第三安装凸筋110、第四安装凸筋111,所述的第三安装凸筋110和第四安装凸筋111上均设置有铰链安装孔;背门左铰链加强板2、背门右铰链加强板3分别对应第三安装凸筋110、第四安装凸筋111设置。从图3至图5可以看出,车身顶盖4的背门铰链安装梁401上,左右分别设置了左铰链固定凸筋402、右铰链固定凸筋403,所述的第三安装凸筋110用于配合左铰链固定凸筋402,所述的第四安装凸筋111用于配合右铰链固定凸筋403,而背门左铰链加强板2固定设置在第三安装凸筋110下端,背门右铰链加强板3固定设置在第四安装凸筋111下端。

进一步地,为了更好地固定,所述的后顶横梁本体1、背门左铰链加强板2、背门右铰链加强板3通过胶粘固定连接,当然也可以使用铆接相互固定连接。

进一步地,为了在控制成本、重量的前提下,更好地满足总成结构的强度和刚度,所述的后顶横梁本体1、背门左铰链加强板2、背门右铰链加强板3的碳纤维复合材料厚度均为1.5mm。采用碳纤维复合材料的后顶横梁总成因碳纤维材料的密度(1600kg/m3)远小于冷轧钢冲压件的密度(7850kg/m3),完全可实现轻量化设计;较薄的厚度即可满足整车顶盖的刚度、强度等性能要求,以及后背门总成的装配要求。采用碳纤维复合材料的后顶横梁总成因机械性能较高,可减少顶盖后横梁加强板等多余零部件,从附图中可以看出,与后顶横梁本体1配合的背门左铰链加强板2、背门右铰链加强板3体积也很小,长宽高尺寸在140×100×35mm左右即可满足要求,零部件数量变少也有利于后顶横梁总成的尺寸公差控制和工装设备的投入。设计碳纤维复合材料的后顶横梁总成为车身顶盖4提供足够的支撑,能很好地解决汽车车身钣金结构顶盖刚度较差,雪载实验不合格的难题。

碳纤维复合材料的后顶横梁本体1和背门左铰链加强板2、背门右铰链加强板3通过在线湿法模压工艺实现成型结构,再通过数控加工对成型后的零件进行修边和安装孔的加工,采用胶接方式通过胶接工装将后顶横梁本体1、背门左铰链加强板2、背门右铰链加强板3粘接成为后顶横梁总成,最后再通过铆接加粘接与车身骨架固定连接,形成车身骨架整体,车身顶盖4再与后顶横梁总成通过胶接进行固定从而形成车身总成。后顶横梁本体1、背门左铰链加强板2和背门右铰链加强板3的结构设计为背门的安装提供满足要求的安装点,解决了因背门安装结构刚度差导致的背门异响问题。同时碳纤维复合材料具备较强的防腐性能,彻底解决了后顶横梁总成的防腐问题,减少了因电泳不良带来的设备投资较高的问题。

在本发明的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。对于本领域的技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的均落在本发明的保护范围之内。

- 一种碳纤维复合材料汽车后顶横梁总成结构

- 一种汽车车身后顶横梁总成结构