一种装甲履带板制坯工装、终锻模具及锻造方法

文献发布时间:2023-06-19 12:25:57

技术领域

一种装甲履带板制坯工装、终锻模具及锻造方法,用于装甲履带板热成型制坯,终锻成型,本发明涉及热成型类加工技术领域。

背景技术

履带板是坦克行走系统的主要部件之一,其功能是保障车辆在无路地面的通过性,降低车辆的行使阻力,它支撑负重轮并为其提供一条连续滚动的轨道,通过和地面的相互作用,将地面的牵引力、附着力和地面制动力给车体,保证车辆的正常运动。其工作环件恶劣,要求其具有较高的强度,耐磨性、和良好的韧性。工艺难点在于履带板底部肋板宽70mm,厚5mm,宽而薄。加强筋、着地筋高14mm,厚6mm。整个履带板除销耳长度方向、铰接槽处机加外其余部位全为非加工面,尺寸精度要求公差为0.5mm、错模不大于1mm。在传统履带板成型过程中,制坯效率低,工序复杂,锻打时金属受模具激冷作用冷却速度快,变形抗力增大,金属流动困难,经常造成履带板肋板部位超厚、着地筋、销耳部位充不满、肋板与销耳连接内侧折叠等缺陷。模具的磨损快,寿命低。

发明内容

本发明的目的在于:提供一种装甲履带板制坯工装、终锻模具及锻造方法,利用制坯工装先制得容易进行终锻的坯料,再通过终锻模具精确成型,解决履带板超厚、着地筋、销耳部位充不满、肋板与销耳连接内侧折叠等缺陷,提高锻造质量和效率。

本发明采用的技术方案如下:一种装甲履带板制坯工装,由压板和把手组成,所述压板的后端面与把手连接,压板工作面与履带板中间肋板、加强筋、凸台部位外形相近,用于装甲履带板中间肋板部位、加强筋及凸台预成型,预锻分料后得到坯料中间形状接近履带板中间部位外形,终锻时该部位金属变形小,不产生长距离流动,大幅降低变形抗力,提高终锻模具使用寿命,解决了肋板与销耳连接内侧折叠、肋板处加强筋充不满、肋板尺寸超厚等缺陷,该制坯工装结构简单,制坯时不需要专用模锻设备、成本极低,操作方便,极易维护,极大简化了锻造制坯工序。

所述压板的长、宽比履带板肋板尺寸小1-5mm,压板工作面长度方向中间设有凸台压面,两边设有凹槽,形状、体积与履带板中间的凸台、加强筋一致;终锻时凸台、加强筋部位金属不会长距离流动;所述压板的凸台、凹槽的斜度小于履带板的凸台、肋板,高度高于履带板1-5mm,终锻时是以镦粗方式充满型腔,所述压板工作面转角处圆弧半径较终锻型腔对应处大。

一种装甲履带板终锻模具,由上模,下模组成,上模位于下模正上方,装配时,所述上模、下模左侧装配面与模座配合,键槽与模座用键定位,右侧装配面与紧固楔子配合,有利于模具前、后定位,防止模具在生产过程中前、后移动导致被加工件产生错移;以上模、下模用起模孔吊装;所述上模、下模包括截面状态与履带板形状相适配的型腔及根据履带板特殊形状设计的飞边槽桥部、阻力沟,锻打时促使被加工件金属充分向型腔流动,保证加强筋、着地筋高、销耳部位充分成型;所述上模、下模的型腔左、右销耳外侧设有容料槽,锻打时铰接槽部位金属一部分流向销耳,多余金属流向容料槽,保证锻打过程中上模、下模能够合模,防止被加工件厚度方向出现超差;前、后销耳外侧设有钳口,锻件重心与锻模中心相重合,锻锤打击力与锻件反作用力在同一垂线上,不产生错移力,上下模不发生明显错移。

所述容料槽设有拔模斜度,防止锻件的飞边卡在容料槽,难于脱模。

所述上模、下模采用曲面分模,分模面设置在履带板最大轮廓处,成型困难面设置在上模,减少了模具型腔落差,模膛深度减小,同时便于清理氧化皮和残留石墨乳,提高模具寿命。

所述飞边槽桥部宽度比常规设计适当增加3mm,增加金属流动阻力,在主要变形成型困难销耳变形区域设有阻力沟,保证被加工件金属充分向型腔流动,保证加强筋、着地筋高、销耳部位充分成型。

所述型腔左、右销耳外侧设有飞边槽舱部,锻打时铰接槽部位金属一部分流向销耳,多余金属流向飞边槽舱部,保证锻打过程中上下模具能够合模,防止被加工件厚度方向出现超差;该飞边槽舱部设有拔模斜度,防止锻件的飞边卡在飞边槽舱部,难于脱模。

所述上模、下模左、右两侧装配面设有10°的斜度,型腔面窄,底部宽,左侧与模座配合,右侧与模座间用楔子紧固,防止模具生产过程中上下、左、右移动、脱离模座。

所述上模、下模靠底部30mm前、后位置设有起模孔,前起模孔设在中心线左侧25mm处,后起模孔设在中心线右侧25mm处,有效防止模具吊装时发生翻转;所述上模、下模采用离子氮化表面强化处理,表面硬度HRC50~55,层厚0.2~0.3mm,可提高模具寿命30%。

一种装甲履带板锻造方法,根据上述任一项所述装甲履带板制坯工装、终锻模具,工艺实施过程:下料→加热→预锻→加热→终锻→切边→抛丸,具体包括以下步骤:

①根据所需下料尺寸,使用带锯机对原材料20CrMnSiNi2A圆钢下料;

②使用加热炉对下好的棒料加热,加热温度1200±20℃;

③将加热后的棒料在1吨电液锤上轻击去除氧化皮,再拍扁,长、宽外形尺寸与履带板相近;

④将制坯工装工作面放在坯料中间,启动1吨自由锻电液锤打击压板背面,使坯料中间位置厚度接近5mm,同时锻出履带板中间部位凸台及两侧加强筋;终锻时该部位局部发生变形,避免金属长距离流动,降低了变力,避免了用传统制坯方法造成肋板与销耳连接内侧折叠、肋板处加强筋充不满、肋板尺寸超厚等缺陷。所述制坯方法简单,操作方便,成本低,效率高;

⑤使用加热炉对预锻好的坯料进行加热,加热温度1200±20℃;

⑥将加热后的坯料放入预热均匀的终锻模具进行终锻。采用预锻成形的凸台与下模型腔中间凹槽定位,第一锤轻击,并用压缩空气吹扫氧化皮;第二锤重击,锻打前在坯料表面撒上锯屑,锯屑燃烧产生高压气体,可有效防止坯料与上模抱死,根据成形情况选择锻打次数。每一次锻后及时用石墨乳对模具进行冷却,保护模具,延长模具使用寿命;

⑦将终锻后的装甲履带板用切边模去除多余飞边;

⑧将装甲履带板锻件毛坯用抛丸机进行抛丸处理;

所述锻造方法,制坯时先去除氧化皮,再拍扁,长、宽外形尺寸与履带板相近,再用上述制坯工装在坯料中间成型肋板、加强筋、凸台。终锻时该部位局部发生变形,避免金属长距离流动,降低了变力,避免了用传统制坯方法造成肋板与销耳连接内侧折叠、肋板处加强筋充不满、肋板尺寸超厚等缺陷。所述制坯方法简单,操作方便,成本低,效率高。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本发明具体涉及一种装甲履带板成型制坯工装、终锻模具结构简单、寿命高、成本极低、操作方便、极易维护等一列优点;锻造方法具有成型效率高、质量好等一系列优点,值得推广使用。

附图说明

本发明将通过例子并参照附图的方式说明,其中:

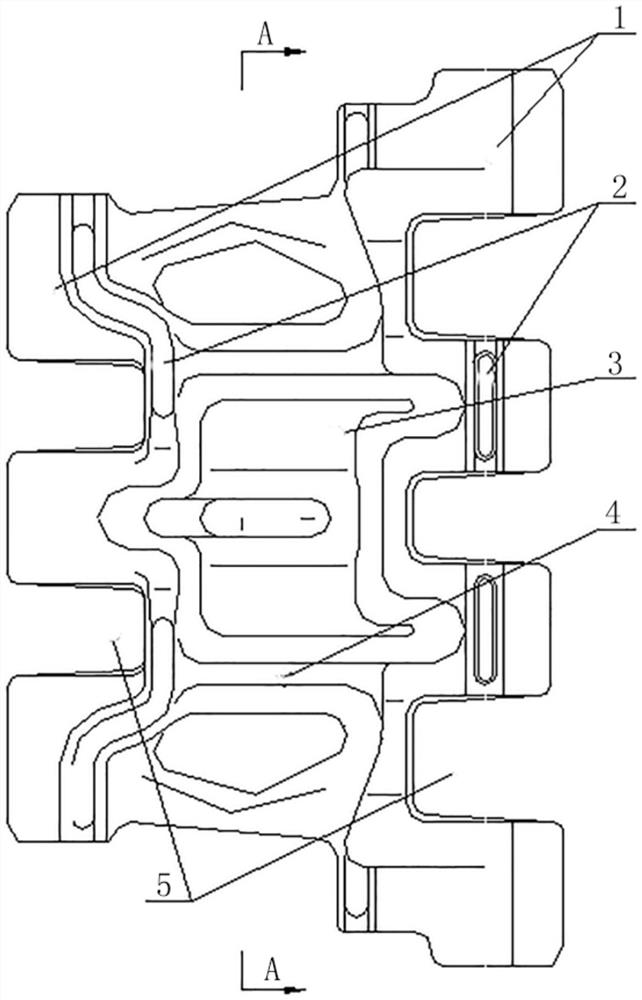

图1是本发明装甲履带板毛坯示意图;

图2是本发明A-A剖视图;

图3是本发明甲履带板制坯工装俯视图;

图4是本发明甲履带板制坯工装剖视图;

图5是本发明甲履带板成型终锻模合模视图;

图6是本发明甲履带板成型终锻模下模俯视图;

图7是本发明甲履带板成型终锻模合模剖视图;

图中标记为:1-销耳,2-着地筋,3-肋板,4-加强筋,5-铰接槽,6-凸台,7-压板,8-把手,9-上模,10-型腔,11-分模面,12-阻力沟,13-飞边槽舱部,14-起模孔,15-下模,16-装配面,17-容料槽,18-钳口,19-飞边槽桥部,20-键槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-4所示,一种装甲履带板制坯工装,由压板7和把手8组成,所述压板7的后端面与把手8连接,压板7工作面与履带板中间肋板3、加强筋4、凸台6部位外形相近,用于装甲履带板中间肋板3部位、加强筋4及凸台6预成型,预锻分料后得到坯料中间形状接近履带板中间部位外形,终锻时该部位金属变形小,不产生长距离流动,大幅降低变形抗力,提高终锻模具使用寿命,解决了肋板3与销耳1连接内侧折叠、肋板3处加强筋4充不满、肋板3尺寸超厚等缺陷,该制坯工装结构简单,制坯时不需要专用模锻设备、成本极低,操作方便,极易维护,极大简化了锻造制坯工序。

所述压板7的长、宽比履带板肋板3尺寸小1-5mm,压板7工作面长度方向中间设有凸台压面6,两边设有凹槽,形状、体积与履带板中间的凸台6、加强筋4一致;终锻时凸台6、加强筋4部位金属不会长距离流动;所述压板7的凸台6、凹槽的斜度小于履带板的凸台6、肋板3,高度高于履带板1-5mm,终锻时是以镦粗方式充满型腔10,所述压板7工作面转角处圆弧半径较终锻型腔10对应处大。

如图5-7所示,一种装甲履带板终锻模具,由上模9,下模15组成,上模9位于下模15正上方,装配时,所述上模9、下模15左侧装配面16与模座配合,键槽20与模座用键定位,右侧装配面16与紧固楔子配合,有利于模具前、后定位,防止模具在生产过程中前、后移动导致被加工件产生错移;以上模9、下模15用起模孔14吊装;所述上模9、下模15包括截面状态与履带板形状相适配的型腔10及根据履带板特殊形状设计的飞边槽桥部19、阻力沟12,锻打时促使被加工件金属充分向型腔10流动,保证加强筋4、着地筋2高、销耳1部位充分成型;所述上模9、下模15的型腔10左、右销耳1外侧设有容料槽17,锻打时铰接槽5部位金属一部分流向销耳1,多余金属流向容料槽17,保证锻打过程中上模9、下模15能够合模,防止被加工件厚度方向出现超差;前、后销耳1外侧设有钳口18,锻件重心与锻模中心相重合,锻锤打击力与锻件反作用力在同一垂线上,不产生错移力,上模9、下模15不发生明显错移。

所述容料槽17设有拔模斜度,防止锻件的飞边卡在容料槽17,难于脱模。

所述上模9、下模15采用曲面分模,分模面11设置在履带板最大轮廓处,成型困难面设置在上模,减少了模具型腔10落差,模膛深度减小,同时便于清理氧化皮和残留石墨乳,提高模具寿命。

所述飞边槽桥部19宽度比常规设计适当增加3mm,增加金属流动阻力,在主要变形成型困难销耳1变形区域设有阻力沟12,保证被加工件金属充分向型腔10流动,保证加强筋4、着地筋2高、销耳1部位充分成型。

所述型腔10左、右销耳1外侧设有飞边槽舱部13,锻打时铰接槽5部位金属一部分流向销耳1,多余金属流向飞边槽舱部13,保证锻打过程中上模9、下模15能够合模,防止被加工件厚度方向出现超差;该飞边槽舱部13设有拔模斜度,防止锻件的飞边卡在飞边槽舱部13,难于脱模。

所述上模9、下模15左、右两侧装配面16设有10°的斜度,型腔10面窄,底部宽,左侧与模座配合,右侧与模座间用楔子紧固,防止模具生产过程中上下、左、右移动、脱离模座。

所述上模9、下模15靠底部30mm前、后位置设有起模孔14,前起模孔14设在中心线左侧25mm处,后起模孔14设在中心线右侧25mm处,有效防止模具吊装时发生翻转;所述上模9、下模15采用离子氮化表面强化处理,表面硬度HRC50~55,层厚0.2~0.3mm,可提高模具寿命30%。

实施例

一种装甲履带板锻造方法,根据上述任一项所述装甲履带板制坯工装、终锻模具,工艺实施过程:下料→加热→预锻→加热→终锻→切边→抛丸,具体包括以下步骤:

①根据所需下料尺寸,使用带锯机对原材料20CrMnSiNi2A圆钢下料;

②使用加热炉对下好的棒料加热,加热温度1200±20℃;

③将加热后的棒料在1吨电液锤上轻击去除氧化皮,再拍扁,长、宽外形尺寸与履带板相近;

④将制坯工装工作面放在坯料中间,启动1吨自由锻电液锤打击压板7背面,使坯料中间位置厚度接近5mm,同时锻出履带板中间部位凸台6及两侧加强筋4;终锻时该部位局部发生变形,避免金属长距离流动,降低了变力,避免了用传统制坯方法造成肋板3与销耳1连接内侧折叠、肋板3处加强筋4充不满、肋板3尺寸超厚等缺陷。所述制坯方法简单,操作方便,成本低,效率高;

⑤使用加热炉对预锻好的坯料进行加热,加热温度1200±20℃;

⑥将加热后的坯料放入预热均匀的终锻模具进行终锻。采用预锻成形的凸台6与下模15型腔10中间凹槽定位,第一锤轻击,并用压缩空气吹扫氧化皮;第二锤重击,锻打前在坯料表面撒上锯屑,锯屑燃烧产生高压气体,可有效防止坯料与上模抱死,根据成形情况选择锻打次数。每一次锻后及时用石墨乳对模具进行冷却,保护模具,延长模具使用寿命;

⑦将终锻后的装甲履带板用切边模去除多余飞边;

⑧将装甲履带板锻件毛坯用抛丸机进行抛丸处理;

所述锻造方法,制坯时先去除氧化皮,再拍扁,长、宽外形尺寸与履带板相近,再用上述制坯工装在坯料中间成型肋板3、加强筋4、凸台6,终锻时该部位局部发生变形,避免金属长距离流动,降低了变力,避免了用传统制坯方法造成肋板3与销耳1连接内侧折叠、肋板3处加强筋4充不满、肋板3尺寸超厚等缺陷。所述制坯方法简单,操作方便,成本低,效率高。

以上所述,仅为本发明的较佳实施例,并不用以限制本发明,本发明的专利保护范围以权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

- 一种装甲履带板制坯工装、终锻模具及锻造方法

- 一种带凸耳铝合金端框制坯终锻一体化模具及成形方法