轧制作业辅助系统

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及对在轧制生产线中进行的轧制作业进行辅助的系统。

背景技术

在轧制钢铁等材料的轧制生产线中设置有计算机室和运转室。计算机室被设置在远离轧制生产线的场所。远程操作人员驻在计算机室。远程操作人员是对在轧制生产线中进行的轧制控制进行设定计算的工序管理员或者质量管理员。另一方面,运转室被设置在接近轧制生产线的场所。现场操作人员驻在运转室。现场操作人员一边直接或者间接地监视轧制生产线中的作业的状况一边进行用于介入轧制控制的各种操作。

在计算机室设置有对轧制生产线中的作业的状况进行显示的监视器。远程操作人员有时一边经由该监视器对作业的状况进行监视,一边进行用于介入轧制控制的各种操作。即,远程操作人员有时在轧制控制的执行过程中,进行与现场操作人员所进行的介入操作相同的介入操作。在这样的情况下,惯例是远程操作人员与现场操作人员在轧制控制的执行过程中直接通过电话来进行交谈。

另外,在这次的轧制控制结束之后,远程操作人员有时基于现场操作人员的操作数据的历史记录,来为下次的轧制控制做准备而进行各种调整。该情况下,惯例是远程操作人员通过访问记录有操作数据的共享数据库来取得操作数据。现场操作人员也对共享数据库进行访问。其理由是为了对从上次的轧制控制的结束到这次的轧制控制的开始前为止的期间远程操作人员所进行的操作数据进行确认。其他理由是为了对在上次的轧制控制中现场操作人员自己所进行的操作的内容进行确认。

日本专利第4795498号说明书公开了一种作业辅助装置。该作业辅助装置根据现场操作人员的熟练度,来调整在轧制控制的执行过程中对现场操作人员应该操作的内容进行指导的时刻。然而,该指导未考虑远程操作人员的操作内容。因此,会产生与以往的轧制控制中的问题相同的问题。即,在轧制控制的执行过程中,一方的操作人员为了掌握另一方的操作人员的操作的内容而花费时间和劳力。假设在一方的操作人员未充分掌握另一方的操作人员的操作的内容的情况下,会成为引起作业故障的原因。

现有专利文献

专利文献

专利文献1:日本专利第4795498号说明书

发明内容

发明要解决的课题

本发明是为了解决上述的课题而完成的,其目的在于,提供一种能够相互掌握现场操作人员与远程操作人员所实施的操作内容的技术。

用于解决课题的手段

第一发明是用于实现上述目的的轧制作业辅助系统,具有以下的特征。

所述轧制作业辅助系统具备轧制生产线、控制装置、第一终端、第二终端、以及辅助装置。

所述控制装置构成为执行所述轧制生产线中的轧制控制。

所述第一终端被设置于所述轧制生产线的第一操作室。所述第一终端将用于介入所述轧制控制的第一操作数据向所述控制装置发送。

所述第二终端被设置于所述轧制生产线的第二操作室。所述第二终端将用于介入所述轧制控制的第二操作数据向所述控制装置发送。

所述辅助装置与所述第一终端以及第二终端连接。所述辅助装置记录所述第一操作数据以及第二操作数据。

所述辅助装置构成为还将所述第一操作数据向所述第二终端发送,并将所述第二操作数据向所述第一终端发送。

第二发明在第一发明中还具有以下的特征。

所述第一操作室具备第一监视器。

所述第二操作室具备第二监视器。

所述第一终端构成为将所述第二操作数据显示于所述第一监视器。

所述第二终端构成为将所述第一操作数据显示于所述第二监视器。

第三发明在第一或者第二发明中还具有以下的特征。

所述辅助装置构成为还基于包括所述第一操作数据的最新数据的所述第一操作数据的历史记录来生成所述第一操作数据的特征数据。

所述第一操作数据包括所述第一操作数据的最新数据以及特征数据。

第四发明在第一~第三发明的任意一个中还具有以下的特征。

所述第二终端构成为还将表示所述辅助装置向所述第二终端发送所述第一操作数据的第二定时的第二定时数据发送给所述辅助装置。

所述辅助装置构成为还根据所述第二定时数据将所述第一操作数据向所述第二终端发送。

所述第二定时包括以下两种定时中的至少一种:所述辅助装置每次从所述第一终端接收到所述第一操作数据的的定时、以及具有与在所述轧制生产线中过去被轧制的材料的分层数据相同的分层数据的材料被供给至所述轧制生产线的定时。

第五发明在第一~第四发明的任意一个中还具有以下的特征。

所述辅助装置构成为还基于包括所述第二操作数据的最新数据的所述第二操作数据的历史记录来生成所述第二操作数据的特征数据。

所述第二操作数据包括所述第二操作数据的最新数据以及特征数据。

第六发明在第一~第五发明的任意一个中还具有以下的特征。

所述第一终端构成为还将表示所述辅助装置向所述第一终端发送所述第二操作数据的第一定时的第一定时数据发送给所述辅助装置。

所述辅助装置构成为还根据所述第一定时数据将所述第二操作数据向所述第一终端发送。

所述第一定时包括以下两种定时中的至少一种:所述辅助装置每次从所述第二终端接收到所述第二操作数据的定时、以及具有与在所述轧制生产线中过去被轧制的材料的分层数据相同的分层数据的材料被供给至所述轧制生产线的定时。

发明效果

根据第一发明,辅助装置将从第一终端接收到的第一操作数据转送至第二终端。另外,辅助装置将从第二终端接收到的第二操作数据转送至第一终端。因此,在轧制的准备中或者轧制的执行过程中,现场操作人员与远程操作人员不相互联系便能够使一方的操作人员经由自己所驻在的操作室的终端来掌握另一方的操作人员的操作的详细内容。因此,能够使作业稳定而让产品的质量一定。

根据第二发明,一方的操作人员能够经由自己所驻在的操作室的监视器在视觉上掌握另一方的操作人员的操作的详细内容。因此,能够使作业稳定而让产品的质量一定。

根据第三或者第五发明,能够经由自己所驻在的操作室的终端使一方的操作人员的操作的趋势被另一方的操作人员容易地把握。因此,能够使作业稳定而让产品的质量一定。

根据第四或者第六发明,能够在一方的操作人员喜好的定时接受另一方的操作人员的操作数据。因此,能够提高操作人员的操作效率。从而,能够使作业稳定而让产品的质量一定。

附图说明

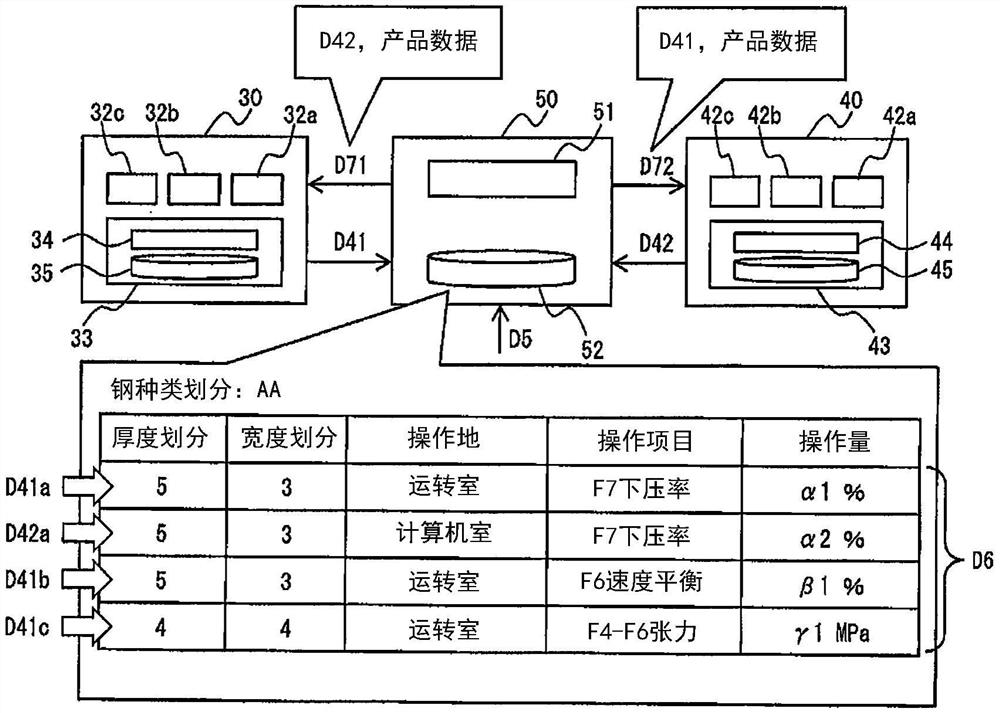

图1是对实施方式1~3涉及的轧制作业辅助系统的结构例进行说明的图。

图2是表示轧制作业辅助系统中的主要的数据的流动的图。

图3是说明针对轧制控制的介入例的图。

图4是对在实施方式1中进行的特征性处理进行说明的图。

图5是对针对轧制控制的其他介入例进行说明的图。

图6是对在实施方式2中进行的特征性处理进行说明的图。

图7是对在实施方式3中进行的特征性处理进行说明的图。

具体实施方式

以下,参照附图对本发明的实施方式详细进行说明。

1.实施方式1

首先,参照图1~图4对本发明的实施方式1进行说明。

1-1.轧制作业辅助系统的结构

图1是对实施方式1涉及的轧制作业辅助系统的结构例进行说明的图。如图1所示,轧制作业辅助系统100具备轧制生产线10、控制装置20、运转室30、计算机室40、以及辅助装置50。

轧制生产线10具备加热炉、调宽装置、粗轧制机、精轧制机、卷绕机等设备。关于这些设备没有特别限定,可应用公知的设备。在图1中,描绘了轧制生产线10中的作为轧制对象的材料11a、11b以及11c。材料11a处于精轧制机的位置。其中,由于在后述的说明中需要,所以对精轧制机所具有的7个工作台赋予了附图标记F1~F7。材料11b处于宽度下压装置的位置。材料11c处于加热炉的位置。

控制装置20是至少具备处理器21和存储器22的计算机。处理器21按照存储器22中存储的各种程序,来执行轧制生产线10中的轧制控制。轧制控制包括与加热、加工、冷却以及卷取等轧制生产线10上的各种工序对应的控制。控制装置20与轧制生产线10连接。控制装置20接受轧制生产线10上的各种传感器(未图示)测量出的数据(以下,称为“测量数据”。)。测量数据被写入存储器22。作为一个例子,测量数据被用于轧制控制用的计算。

运转室30具备监视器31a~31d、监视器32a~32c、以及终端33。在监视器31a~31d显示用于对轧制生产线10中的作业的状况进行监视的影像数据。另一方面,在监视器32a~32c显示测量数据、材料11a~11c的产品数据、以及轧制控制的数值数据。产品数据中包括被轧制的材料的钢种类、厚度(即,产品厚度)以及宽度(即,产品宽度)的数据。数值数据中包括表示轧制控制的设定计算的结果的数据、和表示轧制控制的控制结果的数据(例如,各种控制参数以及增益的数据)。终端33至少具备处理器34和存储器35。存储器35中被写入影像数据、测量数据、产品数据以及数值数据。处理器34进行这些数据的显示所需要的处理。

运转室30还具备玻璃窗36。现场操作人员驻在运转室30。现场操作人员经由玻璃窗36对轧制生产线10中的作业的状况直接进行监视。现场操作人员另外经由监视器31a~31d来对作业的状况间接进行监视。现场操作人员还根据作业的状况而使用终端33或者与终端33连接的输入装置(未图示)来进行用于介入轧制控制的操作。以下,将现场操作人员对轧制控制的介入操作称为“第一操作”。存储器35中被写入与第一操作有关的数据(以下,称为“第一操作数据”。)。处理器34进行用于在监视器32a~32c的任意一个显示第一操作数据的处理。运转室30与控制装置20以及辅助装置50连接。处理器34进行用于将第一操作数据向这些装置发送的处理。

计算机室40具备监视器41a~41d、监视器42a~42c以及终端43。监视器41a~41d的功能与监视器31a~31d的功能相同。监视器42a~42c的功能与监视器32a~32c的功能相同。终端43至少具备处理器44和存储器45。存储器45中被写入影像数据、测量数据、产品数据以及数值数据。处理器44进行这些数据的显示所需要的处理。

远程操作人员驻在计算机室40。远程操作人员进行轧制控制的设定计算。远程操作人员另外经由监视器41a~41d对作业的状况进行监视。远程操作人员还根据作业的状况而使用终端43或者与终端43连接的输入装置(未图示)来进行用于介入轧制控制的操作。以下,将远程操作人员对轧制控制的介入操作称为“第二操作”。存储器45中被写入与第二操作有关的数据(以下,称为“第二操作数据”。)。处理器44进行用于在监视器42a~42c任意一个显示第二操作数据的处理。计算机室40与控制装置20以及辅助装置50连接。处理器44进行用于将第二操作数据向这些装置发送的处理。

辅助装置50是至少具备处理器51和存储器52的计算机。处理器51进行用于将第一操作数据以及第二操作数据与从控制装置20接收到的产品数据建立关联地写入到存储器52的处理。处理器51进行用于在运转室30和计算机室40之间交接操作数据的处理(以下,称为“转送处理”。)。关于转送处理的详细内容将后述。其中,“操作数据”是第一操作数据以及第二操作数据的统称。

1-2.主要的数据的流动

图2是表示轧制作业辅助系统100中的主要的数据的流动的图。指令数据D1被从控制装置20发送至轧制生产线10。指令数据D1中包括数值数据。指令数据D1中还包括根据操作数据被变更后的控制参数以及增益的数据。从轧制生产线10向控制装置20发送测量数据D2。产品数据D5被从控制装置20发送至辅助装置50。

操作数据被以数据的发送目的地加以区别。具体而言,发送目的地为控制装置20的情况的第一操作数据被称为第一操作数据D31。发送目的地为辅助装置50的情况的第一操作数据被称为第一操作数据D41。发送目的地为控制装置20的情况的第二操作数据被称为第二操作数据D32。发送目的地为辅助装置50的情况的第二操作数据被称为第二操作数据D42。

1-3.实施方式1的特征

1-3-1.以往的问题点

图3是对针对轧制控制的介入例进行说明的图。在图3所示的例子中,在图1所示的精轧制机中材料11a以及11b被依次轧制。在时刻T1至时刻T2的期间,材料11a被轧制。在时刻T3至时刻T4的期间,材料11b被轧制。时刻T1之前是材料11a等待被轧制的时间。时刻T2至时刻T3的期间是材料11b等待被轧制的时间。

如图3所示,在时刻T1之前,从运转室30向控制装置20依次发送第一操作数据D31a以及D31b。另外,在时刻T1之前,从计算机室40向控制装置20发送第二操作数据D32a。第二操作数据D32a的发送在第一操作数据D31a的发送至第一操作数据D31b的发送之间进行。另外,在时刻T1至时刻T2的期间,从运转室30向控制装置20发送第一操作数据D31c。另外,在时刻T2至时刻T3的期间,从运转室30向控制装置20发送第一操作数据D31d。

以往,在轧制的准备中或者轧制的进行过程中,远程操作人员与现场操作人员相互联系,使得一方的操作人员掌握了另一方的操作人员的介入操作的详细内容。然而,进行这样的联系不仅麻烦,而且存在因听错带来作业故障的风险。另外,在以往的方式中,存在远程操作人员与现场操作人员针对同一材料进行相同的介入操作的可能性。这样一来,介入操作被过度进行,难以使产品的质量一定。

1-3-2.实施方式1的改进点

鉴于此,在实施方式1中,进行转送处理。图4是对转送处理进行说明的图。如图2中说明那样,操作数据不仅发送给控制装置20还发送给辅助装置50。因此,在轧制的准备中或者轧制的进行过程中,存储器52中被写入与发送给控制装置20的数据相同的数据。图4所示的第一操作数据D41a~D41d与图3中说明的第一操作数据D31a~D31d分别相同。第二操作数据D42a与在图3中说明了的第二操作数据D32a相同。在图4中,“钢种类划分:AA”、“厚度划分”以及“宽度划分”相当于产品数据。“操作地”、“操作项目”以及“操作量”相当于操作数据。

在转送处理中,从存储器52读出转送数据D6。转送数据D6包括被写入至存储器52的最新数据、和与之建立了关联的产品数据。在转送处理中,另外从操作地的终端向在与设置有该终端的操作室不同的操作室设置的终端(以下,也称为“其他操作室的终端”。)发送转送数据D6。例如,考虑最新数据为第一操作数据D41a的情况。该情况下,终端43相当于其他操作室的终端。转送数据D6包括第一操作数据D41a、和与之建立了关联的产品数据。考虑最新数据为第二操作数据D42a的情况。该情况下,终端33相当于其他操作室的终端。转送数据D6包括第二操作数据D42a、和与之建立了关联的产品数据。

转送数据D6被以数据的发送目的地加以区别。具体而言,其他操作室的终端为终端33的情况的转送数据D6被称为第一通知数据D71。其他操作室的终端为终端43的情况的转送数据D6被称为第二通知数据D72。

在终端33接收到第一通知数据D71的情况下,第一通知数据D71被写入存储器35。处理器34进行用于将第一通知数据D71显示于监视器32a~32c的任意一个的处理。

在终端43接收到第二通知数据D72的情况下,第二通知数据D72被写入存储器45。处理器44进行用于将第二通知数据D72显示于监视器42a~42c的任意一个的处理。

1-4.效果

根据实施方式1,进行转送处理。根据转送处理,操作数据的最新数据和与其建立了关联的产品数据一起被发送至其他操作室的终端。因此,在轧制的准备中或者轧制的进行过程中,现场操作人员与远程操作人员不相互联系便能够使一方的操作人员掌握另一方的操作人员的介入操作的详细内容。因此,能够使作业稳定而让产品的质量一定。

此外,在转送处理中,即便是仅操作数据的最新数据被发送至其他操作室的终端的情况,也能期待上述的效果。这是因为在轧制的准备中或者轧制的进行过程中,产品数据被显示于监视器32a~32c以及42a~42c。因此,可以期待现场操作人员及远程操作人员能够自行将操作数据的最新数据与显示于这些监视器的产品数据相关联。

远程操作人员有时在这次的轧制控制结束之后,为了下次的轧制控制而基于第一操作数据D41的历史记录来进行各种调整。根据转送处理,第一操作数据D41的历史记录作为第二通知数据D72被写入至存储器45。因此,在远程操作人员进行调整时,远程操作人员也能够省略访问存储器22来调查现场操作人员的操作历史记录的麻烦。另外,通过调整而变更后的数据作为第一通知数据D71被写入到存储器35。因此,现场操作人员能够省略访问存储器22来调查远程操作人员的调整历史记录的麻烦,在下次的轧制控制之前,现场操作人员容易掌握远程操作人员的调整的结果。

除此之外,根据实施方式1,第一通知数据D71被显示于监视器32a~32c的任意一个,第二通知数据D72被显示于监视器42a~42c的任意一个。因此,一方的操作人员能够在视觉上掌握另一方的操作人员的介入操作的详细内容。

1-5.实施方式1与发明的对应关系

在实施方式1中,运转室30相当于第一发明的“第一操作室”。计算机室40相当于第一发明的“第二操作室”。终端33相当于第一发明的“第一终端”。终端43相当于第一发明的“第二终端”。监视器32a~32c的至少一个相当于第二发明的“第一监视器”。监视器42a~42c的至少一个相当于第二发明的“第二监视器”。

2.实施方式2

接下来,参照图5以及6来对本发明的实施方式2进行说明。以下,适当地省略与实施方式1重复的说明。

2-1.实施方式2的特征

图5是对针对轧制控制的其他介入例进行说明的图。在图5所示的例子中,在精轧制机中材料11a、11b以及11c被依次轧制。关于时刻T1~T4,与在图3中说明的同样。在时刻T5至时刻T6的期间,材料11c被轧制。时刻T4至时刻T5的期间是材料11c等待被轧制的时间。

如图5所示,在时刻T1之前,从运转室30向控制装置20依次发送第一操作数据D31a以及D31b。另外,在时刻T1之前,从计算机室40向控制装置20发送第二操作数据D32a。另外,在时刻T2至时刻T3的期间,从运转室30向控制装置20发送第一操作数据D31c。另外,在时刻T4至时刻T5的期间,从运转室30向控制装置20依次发送第一操作数据D31d以及D31e。

图6是对在实施方式2中进行的转送处理(以下,称为“第二转送处理”。)进行说明的图。图6所示的第一操作数据D41a~41e与在图5中说明了的第一操作数据D31a~31e分别相同。第二操作数据D42a与在图5中说明了的第二操作数据D32a相同。在图6中,“钢种类划分:AA”、“厚度划分”以及“宽度划分”相当于产品数据。“时刻”、“操作地”、“操作项目”以及“操作量”相当于操作数据。

在第二转送处理中,从存储器52读出转送数据D6。转送数据D6包括被写入至存储器52的最新数据、和与之建立了关联的产品数据。至此为止与实施方式1的转送处理(以下,称为“第一转送处理”。)相同。在第二转送处理中,与最新数据的“产品数据”、“操作地”以及“操作项目”相同的操作数据作为共同数据D8被读取。共同数据D8只能从自最新数据回溯了一段时间(例如,一小时)的数据中进行选择。。

例如,在最新数据为第一操作数据D41e的情况下,共同数据D8可选择第一操作数据D41b以及41d。第一操作数据D41c的“产品数据”与第一操作数据D41e不同。第二操作数据D42a的“操作地”中第一操作数据D41e不同。第一操作数据D41a自最新数据回溯的时间没有超过一定时间。因此,这些操作数据不被选择为共同数据D8。

在第二转送处理中,基于最新数据和共同数据D8来生成特征数据。特征数据包括最新数据以及共同数据D8的“操作量”的最大值rMAX、最小值rMIN、平均值rAVE。例如,在最新数据为第一操作数据D41e的情况下,基于操作量α3、α5以及α6来生成特征数据。

在第二转送处理中,最新数据、产品数据以及特征数据被作为转送数据D6向其他操作室的终端发送。终端33接收到第一通知数据D71的情况的处理器34的处理与实施方式1中说明的相同。终端43接收到第二通知数据D72的情况的处理也与实施方式1中说明的相同。

2-2.效果

根据实施方式2,进行第二转送处理。根据第二转送处理,除了通过第一转送处理发送的数据以外,还转送特征数据。通过转送特征数据,使得一方的操作人员针对“产品数据”以及“操作项目”与当前正轧制的材料共同的材料的“操作量”的趋势能够被另一方的操作人员容易地掌握。因此,能够使作业稳定而让产品的质量一定。

3.实施方式3

接下来,参照图7对本发明的实施方式3进行说明。以下,适当地省略与实施方式1或者2重复的说明。

3-1.实施方式3的特征

图7是对实施方式3的转送处理(以下,称为“第三转送处理”。)进行说明的图。在第三转送处理中,基于第一定时数据D91以及第二定时数据D92来决定进行第三转送处理的定时。

第一定时数据D91是表示现场操作人员希望接受第一通知数据D71的定时的数据。作为希望定时,可例示第二操作的每次的定时、下次的定时或者这两方的定时。下次的定时是指具有与过去被轧制的材料的分层数据相同的分层数据的材料被供给至轧制生产线10的定时。分层数据由“钢种类划分”、“厚度划分”以及“宽度划分”构成。

第一定时数据D91的默认值被设定为“每次的定时”。如果现场操作人员变更希望定时,则变更后的第一定时数据D91被从运转室30发送至辅助装置50。希望定时的变更经由终端33来进行。

第二定时数据D92是表示远程操作人员希望接受第二通知数据D72的定时的数据。作为希望定时,可例示第一操作的每次的定时、下次的定时或者这两方的定时。关于下次的定时的定义,与第一定时数据D91所包含的下次的定时的定义相同。

第二定时数据D92的默认值被设定为“每次的定时”。如果远程操作人员变更希望定时,则变更后的第二定时数据D92被从计算机室40发送至辅助装置50。希望定时的变更经由终端43来进行。

在实施方式3中,从控制装置20向辅助装置50发送时间表数据D10。如图7所示,时间表数据D10中包括轧制的顺序数据和分层数据。

在第三转送处理中,当希望定时中包含“下次的定时”的情况下,基于时间表数据D10、第一定时数据D91以及第二定时数据D92来决定第一通知数据D71以及第二通知数据D72的发送定时。例如,着眼于第二个被轧制的钢种类BB。该情况的发送定时是第三个钢种类BB被供给至轧制生产线10的定时。着眼于第五个被轧制的钢种类CC。该情况的发送定时是第六个的钢种类CC被供给至轧制生产线10的定时。

当希望定时中不包含“下次的定时”的情况下、即选择了“每次的定时”的情况下,第三转送处理的内容与第一转送处理的内容相同。

3-2.效果

根据实施方式3,进行第三转送处理。根据第三转送处理,基于第一定时数据D91以及第二定时数据D92来决定辅助装置50发送第一通知数据D71以及第二通知数据D72的定时。对于总是想要掌握驻在其他室的操作人员的操作动向的操作人员而言,“每次的定时”或者“每次与下次这两方的定时”是合适的。另一方面,若是熟练度高的操作人员,则也存在对“每次的定时”感到麻烦的情况。关于该点,根据第三转送处理,由于能够根据操作人员的喜好来接受第一通知数据D71或者第二通知数据D72,所以能够提高操作人员的操作效率。因此,能够使作业稳定而让产品的质量一定。

附图标记说明:

10-轧制生产线;11a~11c-材料;20-控制装置;21、34、44、51-处理器;22、35、45、52-存储器;30-运转室;31a~31d、32a~32c、41a~41d、42a~42c-监视器;33、43-终端;36-玻璃窗;40-计算机室;50-辅助装置;100-轧制作业辅助系统;D1-指令数据;D2-测量数据;D31、D31a~D31e、D41、D41a~D41e-第一操作数据;D32、D32a、D42、D42a-第二操作数据;D5-产品数据;D6-转送数据;D71-第一通知数据;D72-第二通知数据;D8-共同数据;D91-第一定时数据;D92-第二定时数据;D10-时间表数据。

- 轧制作业辅助系统

- 作业辅助系统、作业辅助装置以及作业辅助方法