分析管道状况的方法和系统

文献发布时间:2023-06-19 12:25:57

优先文件

本申请要求2018年11月23日提交的发明名称为“METHOD AND SYSTEM TO ANALYZEPIPELINE CONDITION(分析管道状况的方法和系统)”的澳大利亚临时专利申请No.2018904476的优先权,其内容通过引用整体并入。

通过引用而并入的出版物

本申请中引用了以下出版物,它们的内容通过引用整体并入本文:

国际专利申请No.PCT/AU2009/001051(W02010017599),发明名称为“METHOD ANDSYSTEM FOR ASSESSMENT OF PIPELINE CONDITION(用于评估管道状况的方法和系统)”,2009年8月13日提交,申请人为Adelaide Research&Innovation Pty Ltd(阿德莱德研究创新有限公司)。

国际专利申请No.PCT/AU2015/000415(WO 2017008098),发明名称为“MULTIPLETRANSDUCER METHOD AND SYSTEM FOR PIPELINE ANALYSIS(用于管道分析的多换能器方法和系统)”,2015年7月16日提交,申请人为Adelaide Research&Innovation Pty Ltd。

国际专利申请No.PCT/AU2016/000246(W02017008100),发明名称为“SYSTEM ANDMETHOD FOR GENERATION OF A PRESSURE SIGNAL(用于生成压力信号的系统和方法)”,2016年7月8日提交,申请人为The University of Adelaide(阿德莱德大学)。

上述每个出版物的内容都通过引用整体并入。

技术领域

本公开涉及分析输送流体的管道的状况。在具体形式中,本公开涉及一种基于对在管道中生成压力波的响应进行分析的管道分析系统。

背景技术

输配水管道是现代城市的重要基础设施。由于网络规模庞大,且大多数管道都埋在地下,该基础设施的健康监测和维护颇具挑战性。类似地,管道和管道系统可用于输送从石油产品到天然气的多种流体。为了克服在监测、分析和评估管网方面的困难,已经开发了各种非侵入性的状态评估技术来表征管道,包括目视观察、电磁方法、声学方法、超声波、射线照相、热成像方法以及最近出现的基于瞬态的技术(其涉及瞬态压力波的生成和对管道的响应的分析)。

这些基于瞬态的方法可以通过相对简单的系统设置来观察长段管道,所以受到更多的关注。这些方法基于对在管道中生成瞬态压力波(例如由水锤事件引起)之后,管道中的任何液压特性或特征对所测得的瞬态压力轨迹生成的影响的解释。

为了通过使用瞬态压力信号检测故障,已经采用了一些方法,包括:

·对瞬态压力轨迹进行视觉分析,以识别压力轨迹中的反射;

·分析瞬态信号的阻尼;

·逆瞬态分析(ITA),涉及形成管道的完整参数化数值模拟模型,以及调整这些参数以与测得的压力轨迹拟合,以表征管道中的特征;以及

·频域技术,通常涉及确定管道系统的频率或脉冲响应函数。

然而,虽然根据评估任务不同,这些方法中的每一种都取得了一定程度的成功,但它们也有相关的缺点。正如预期的那样,可以识别某些大规模液压特性的视觉分析方法由于分析的主观性而缺乏所需的精确性和可重复性。同样,初始瞬态压力波的阻尼分析仅用于定位和表征漏点。考虑到根据管道参数以及漏点尺寸和位置不同,对定常态摩擦的不准确估计可能导致漏点阻尼的错误确定(这是该方法执行中的重要特征),该方法对于管道来说并不完全通用。

ITA技术已相继应用于一些有限的管道评估任务,如漏点检测。在国际专利申请No.PCT/AU2009/001051(WO/2010/017599)中描述了一种示例性系统,其主要针对分布式劣化(例如由于大规模腐蚀导致的壁厚变化)的检测,该申请的发明名称为“METHOD ANDSYSTEM FOR ASSESSMENT OF PIPELINE CONDITION(用于评估管道状况的方法和系统)”,其全部内容通过引用整体并入本公开。该申请的申请人是Adelaide Research&InnovationPty Ltd,Adelaide Research&Innovation Pty Ltd是本申请人的相关实体。该申请公开了一种方法和系统,用于基于逆瞬态分析(ITA)确定管道条件中多个变化的位置和程度,其采用迭代方法基于优化技术确定管道的全部状况评估。虽然这种方法非常成功,但通常计算量极大,因此需要对测量的压力轨迹数据进行离线分析,然后才能得出与管道状况有关的结论。

频域技术也已成功应用于管道评估任务,例如应用脉冲响应函数来定位构造(如单管道、串联管道或简单管网)中的漏点、堵塞和壁厚变化。国际专利申请No.PCT/AU2015/000415(WO 2017008098)中描述了一种示例性系统,该申请的发明名称为“MULTIPLETRANSDUCER METHOD AND SYSTEM FOR PIPELINE ANALYSIS(用于管道分析的多换能器方法和系统)”,申请人是Adelaide Research&Innovation Pty Ltd,Adelaide Research&Innovation Pty Ltd是本申请人的相关实体,其全部内容通过引用整体并入本公开。然而,在逆瞬态分析方法的情况下,这些技术也是计算量很大。他们还需要对整个管道系统进行精确建模。总之,所有先前的技术都需要对测得的压力轨迹数据进行离线分析,然后才能得出与管道状况相关的结论。

鉴于上述情况,需要一种能够实时执行并在现场实施的用于分析管道状况的方法和系统。

发明内容

在一个方面,本公开提供了一种实时分析管道状况的方法,包括:

在沿管道输送的流体中生成瞬态压力波;

检测响应于所述瞬态压力波的瞬态压力波相互作用信号,所述压力波相互作用信号具有与所述管道的关注区域对应的持续时间;以及

处理所述瞬态压力波相互作用信号以分析所述管道的所述关注区域。

在另一种形式中,处理所述瞬态压力波相互作用信号包括:

在时域中对所述瞬态压力波相互作用信号进行下采样以生成压力信息的下采样时间窗口;

由训练过的人工神经网络(ANN)处理所述压力信息的下采样时间窗口,以识别第一类型的液压特征并确定所述第一类型的所述液压特征的相关液压特征特性;以及

验证所述第一类型的所述液压特征是否出现在所述管道的所述关注区域。

在另一种形式中,验证所述第一类型的所述液压特征是否出现在所述关注区域包括:

确定所述第一类型的所述液压特征的一个或多个所确定的相关液压特征特性是否在所述管道的物理约束内。

在另一种形式中,验证所述第一类型的液压特征是否出现在所述关注区域包括:

基于所述第一类型的所述液压特征和所述所确定的相关液压特征特性,以数值方式生成瞬态压力波相互作用信号;

将所述以数值方式生成的瞬态压力波相互作用信号与所述检测到的瞬态压力波相互作用信号进行比较,以验证所述第一类型的所述液压特征出现在所述关注区域中。

在另一种形式中,该方法还包括:

由训练过的人工神经网络(ANN)处理所述压力信息的下采样时间窗口,以确定第二类型的液压特征并确定所述第二类型的所述液压特征的相关液压特征特性;以及

验证所述第二类型的所述液压特征是否出现在所述管道的所述关注区域。

在另一种形式中,验证所述第二类型的所述液压特征是否出现在所述管道的所述关注区域包括:

确定所述第二类型的所述液压特征的一个或多个所确定的相关液压特征特性是否在所述管道的物理约束内。

在另一种形式中,验证是否出现所述第二类型的所述液压特征包括:

基于所述第二类型的所述液压特征和所述所确定的相关液压特征特性,以数值方式生成瞬态压力波相互作用信号;

将所述以数值方式生成的瞬态压力波相互作用信号与所述检测到的瞬态压力波相互作用信号进行比较,以验证所述第二类型的所述液压特征出现在所述关注区域中。

在另一种形式中,验证是否出现选定类型的液压特征包括:

基于所述选定类型的所述液压特征和所述选定类型的所述液压特征的所述所确定的相关液压特征特性,以数值方式生成瞬态压力波相互作用信号,

在时域中对所述以数值方式生成的瞬态压力波相互作用信号进行下采样,以确定以数值方式生成的压力信息的下采样时间窗口;以及

将所述以数值方式生成的压力信息的下采样时间窗口与所述检测到的压力信息的下采样时间窗口进行比较,以验证所述选定类型的所述液压特征是否出现在所述关注区域。

在另一种形式中,相关液压特征特性包括所述液压特征的位置。

在另一种形式中,被训练以识别选定类型的液压特征并确定所述选定类型的所述液压特征的相关液压特征特性的ANN通过以下方式训练:

选择所述选定类型的所述液压特征的所述相关液压特征特性的一系列数值;

基于所述管道的流体动力学模型,为所述液压特征特性的所述一系列数值,以数值方式生成相应的瞬态压力波相互作用信号;

在时域中对所述相应的瞬态压力波相互作用信号进行下采样,以形成相应的压力信息的下采样时间窗口,所述相应的压力信息的下采样时间窗口每个都具有与于所述ANN的输入维度对应的大小或维度;

训练所述ANN,以基于每个所述压力信息的下采样时间窗口和对应的用于生成所述压力信息的下采样时间窗口的所述液压特征特性的值,识别所述选定类型的所述液压特征并确定所述液压特征特性的相关值。

在另一种形式中,训练所述ANN以识别所述选定类型的所述液压特征并确定所述液压特征特性的相关值包括:

使用一个或多个根据经验测量的压力信息的下采样时间窗和对应的源自所述选定类型的所述液压特征的所述液压特征特性的值,训练所述ANN。

在第二方面,本公开提供了一种管道状态分析系统,该系统包括:

瞬态压力波生成器,用于在沿管道输送的流体中生成瞬态压力波;

压力检测器,用于检测具有与所述管道的关注区域对应的持续时间的瞬态压力波相互作用信号;

分析模块,其包括一个或多个数据处理器,用于实时处理所述瞬态压力波相互作用信号以分析所述管道的所述关注区域。

在另一种形式中,由所述分析模块处理所述瞬态压力波相互作用信号包括:

在时域中对所述瞬态压力波相互作用信号进行下采样以生成压力信息的下采样时间窗口;

由训练过的人工神经网络(ANN)处理所述压力信息的下采样时间窗口,以识别第一类型的液压特征并确定所述第一类型的所述液压特征的相关液压特征特性;以及

验证所述第一类型的所述液压特征是否出现在所述管道的所述关注区域。

在另一种形式中,由所述分析模块验证所述第一类型的所述液压特征是否出现在所述关注区域包括:

确定所述第一类型的所述液压特征的一个或多个所确定的相关液压特征特性是否在所述管道的物理约束内。

在另一种形式中,由所述分析模块验证所述第一类型的液压特征是否出现在所述关注区域包括:

基于所述第一类型的所述液压特征和所述所确定的相关液压特征特性,以数值方式生成瞬态压力波相互作用信号;

将所述以数值方式生成的瞬态压力波相互作用信号与所述检测到的瞬态压力波相互作用信号进行比较,以验证所述第一类型的所述液压特征出现在所述关注区域中。

在另一种形式中,该系统还包括:

由分析模块通过训练过的人工神经网络(ANN)处理所述压力信息的下采样时间窗口,以确定第二类型的液压特征并确定所述第二类型的所述液压特征的相关液压特征特性;以及

验证所述第二类型的所述液压特征是否出现在所述管道的所述关注区域。

在另一种形式中,由所述分析模块验证所述第二类型的所述液压特征是否出现在所述管道的所述关注区域包括:

确定所述第二类型的所述液压特征的一个或多个所确定的相关液压特征特性是否在所述管道的物理约束内。

在另一种形式中,由所述分析模块验证是否出现所述第二类型的所述液压特征包括:

基于所述第二类型的所述液压特征和所述所确定的相关液压特征特性,以数值方式生成瞬态压力波相互作用信号;

将所述以数值方式生成的瞬态压力波相互作用信号与所述检测到的瞬态压力波相互作用信号进行比较,以验证所述第二类型的所述液压特征出现在所述关注区域中。

在另一种形式中,由所述分析模块验证是否出现选定类型的液压特征包括:

基于所述选定类型的所述液压特征和所述选定类型的所述液压特征的所述所确定的相关液压特征特性,以数值方式生成瞬态压力波相互作用信号,

在时域中对所述以数值方式生成的瞬态压力波相互作用信号进行下采样,以确定以数值方式生成的压力信息的下采样时间窗口;以及

将所述以数值方式生成的压力信息的下采样时间窗口与所述检测到的压力信息的下采样时间窗口进行比较,以验证所述选定类型的所述液压特征是否出现在所述关注区域。

在另一种形式中,相关液压特征特性包括所述液压特征的位置。

在另一种形式中,被训练以识别选定类型的液压特征并确定所述选定类型的所述液压特征的相关液压特征特性的ANN通过以下方式训练:

为所述选定类型的所述液压特征选择所述相关液压特征特性的一系列数值;

基于所述管道的流体动力学模型,为所述液压特征特性的所述一系列数值,以数值方式生成相应的瞬态压力波相互作用信号;

在时域中对所述相应的瞬态压力波相互作用信号进行下采样,以形成相应的压力信息的下采样时间窗口,所述相应的压力信息的下采样时间窗口每个都具有与于所述ANN的输入维度对应的大小或维度;

训练所述ANN,以基于每个所述压力信息的下采样时间窗口和对应的用于生成所述压力信息的下采样时间窗口的所述液压特征特性的值,识别所述选定类型的所述液压特征并确定所述液压特征特性的相关值。

在另一种形式中,训练所述ANN以识别所述选定类型的所述液压特征并确定所述液压特征特性的相关值包括:

使用一个或多个根据经验测量的压力信息的下采样时间窗和对应的源自所述选定类型的所述液压特征的所述液压特征特性的值,训练所述ANN。

附图说明

参考附图讨论本公开的实施例,其中:

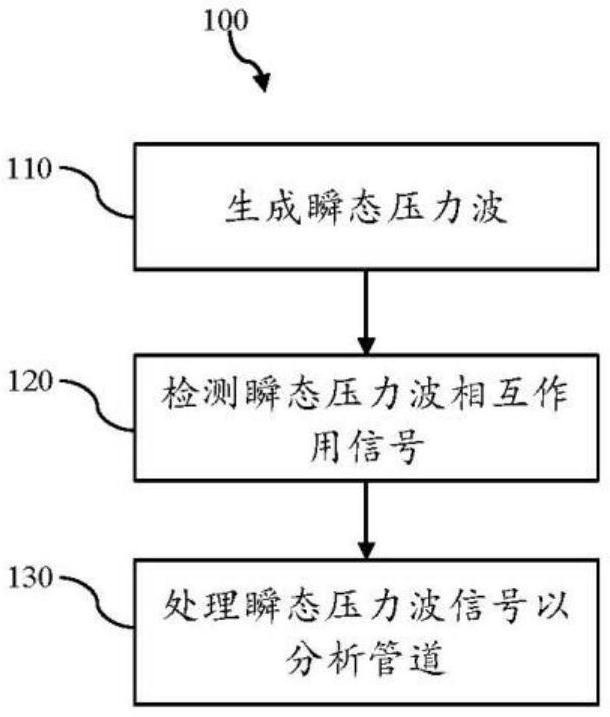

图1是根据说明性实施例的用于实时分析管道状况的方法的流程图。

图2是根据说明性实施例的用于实时分析管道状况的系统的系统概览图。

图3是根据说明性实施例的用于处理瞬态压力波相互作用信号的方法的流程图;

图4是根据说明性实施例的用于验证液压特征的存在的方法的流程图;

图5是广义人工神经网络(ANN)的系统概览图;

图6是示意性地示出根据说明性实施例的用于管道实时分析的ANN的应用的数据流图;

图7是根据说明性实施例的用于训练ANN以确定给定类型的液压特征的方法的流程图;

图8是根据说明性实施例的用于训练ANN以确定管道串联接头的液压特征类型的管道模型;

图9是根据说明性实施例的用于ANN的密集网络架构的系统概览图;

图10是根据说明性实施例的用于ANN的一维卷积架构的系统概览图;

图11是预测的管道串联接头位置相对于实际的管道串联接头位置的散点图,比较了密集网络和一维卷积ANN架构;

图12是作为管道上的管道串联接头位置的函数的位置误差的图,比较了密集网络和一维卷积ANN架构;

图13是对于不同的输入训练数据样本大小的管道串联接头位置误差图;

图14是对于不同的输入训练数据样本大小的管道串联接头位置误差图,按照误差从负到正递增排序;

图15是确定管道串联接头位置时的平均绝对误差的盒须图,比较了一维卷积ANN架构的均匀和随机的输入训练数据;

图16是确定管道串联接头位置时的最大绝对误差的盒须图,比较了一维卷积ANN架构的均匀和随机的输入训练数据;

图17是确定管道串联接头位置时的平均绝对误差的盒须图,比较了一维卷积ANN架构的原始和下采样的输入训练数据;

图18是确定管道串联接头位置时的最大绝对误差的盒须图,比较了一维卷积ANN架构的原始和下采样的输入训练数据;

图19示出不同管道的两个压力相互作用信号的无量纲变换的示例和无量纲变换后的相同信号的比较;

图20是由在用于训练ANN的输入训练数据样本上进行操作的训练过的ANN确定的管道串联接头位置误差图;

图21是由在测试数据样本上进行操作的训练过的ANN确定的管道串联接头位置误差图;

图22是对于测试数据样本估计接头两侧的管道直径时的误差图;

图23是在舍入(round)到预定的可用管道直径之后,对于测试数据样本估计接头两侧的管道直径时的误差图;

图24是超出所指示的管道串联接头位置误差的样本的百分比图;

图25是根据另一说明性实施例的用于训练ANN以识别液压特性的管道模型;

图26是对于不同的输入训练数据样本大小的漏点位置误差图;

图27是对于不同的输入训练数据样本大小的漏点位置误差图,按照误差从负到正递增排序;

图28是由在输入训练数据样本上进行操作的训练过的ANN确定的漏点位置误差图,该样本包含用于训练ANN的25,000个样本;

图29是由在输入训练数据样本上进行操作的训练过的ANN确定的漏点位置误差图,该样本包含用于训练ANN的50,000个样本;

图30是由在测试数据样本上进行操作的在25,000个样本上训练过的ANN确定的漏点位置误差图;

图31是由在测试数据样本上进行操作的在50,000个样本上训练过的ANN确定的漏点位置误差图;

图32是对于测试数据样本估计漏点尺寸时的误差图;

图33是超出所指示的漏点位置误差的样本的百分比图;

图34是当压力换能器沿管道位于储液池下游400米处时,由在25,000个样本上训练过并在25,000个额外样本上测试过的ANN确定的漏点位置误差图;

图35是沿管道安装两个压力换能器时,在25,000个样本上训练过并在25,000个额外样本上测试过的ANN确定的漏点位置误差图;

图36是与沿管道位于储液池下游691米处的管道串联接头对应的下采样的瞬态压力波相互作用信号的示例的图;

图37是测得的压力波相互作用信号与基于被训练以定位漏点的ANN和被训练以定位管道串联接头的ANN所预测的结果而以数值方式生成的压力波相互作用信号之间的比较图;

图38是100个不同的压力相互作用信号(对应于管道串联接头)在用于检测漏点的训练过的ANN中进行测试时,漏点位置的散点图。

在下面的描述中,相同的附图标记在整个附图中表示相同或相应的部分。

具体实施方式

现在参考图1,其中示出了根据说明性实施例的用于实时分析管道状况的方法100。在该说明性实施例中,管道或管道系统的类型是通常延伸数公里以输送大量水,供城市或农业中心使用的传输管道。可以理解,本公开的方法和系统可以应用于用于将流体从第一位置运送或输送到至少第二位置的任何管道。本公开的方法和系统适用于城市地区,在这些地区管道被关闭阀门所隔离或连接到接头。此外,该方法也适用于输水管道、化工厂管道、污水泵送管道、以及石油天然气管道。

在整个说明书中,当涉及本公开的管道分析方法和系统时,术语“实时”用来指,与瞬态压力波的生成和响应压力波相互作用信号的检测所涉及的时间相比,该方法和系统的结果可以基本上实时或接近实时地得到,而且进一步地,不需要外部的计算机处理资源对结果进行额外的或进一步的分析。应理解,术语“实时”并不旨在要求本公开的方法和系统立即向操作员提供结果。

在整个说明书中,当提及管道时,术语“液压特征”用来指影响管道液压性能的管道的任何特性或部件。如下所示,有许多不同类型的液压特征,它们可以大致分为两个大组。

第一组由管道的形貌特征组成,包括但不限于以下液压特征类型:

·管道材料的变化;

·管道直径的变化;

·管道衬里的变化;

·管道壁厚的变化;

·管道类别的变化;

·阀门,还包括但不限于以下阀门的子类型:

ο管内(inline)阀(部分或完全关闭);

ο冲刷阀;

ο分支管道入口处的阀门(部分或完全关闭);

ο空气阀;或

ο支管或排放管中的阀门;

·管道串联接头,包括从管道延伸的封闭或开放的分支管道部分;

·排放口;或者

·罐体。

第二组包含管道的异常或缺陷,包括但不限于以下液压特征类型:

·管壁严重损坏的管道短路;

·漏点;

·破裂;

·堵塞;或者

·气包(air pocket)。

可以理解,上述每种液压特征类型都将具有至少一个相关液压特征特性,这是液压特征相对于管道的位置。其他的相关液压特征特性将取决于液压特征类型,在下面列出的是上述液压特征类型的一些相关液压特征特性的非详尽列表。

在图1的步骤110,在该示例中通过压力波生成器在沿管道输送的流体中生成瞬态压力波。再参考图2,其中示出了可以实施方法100的根据说明性实施例的用于分析管道状况的管道分析系统200。在该说明性实施例中,分析系统200包括:用于在管道的流体中生成瞬态压力波的瞬态压力波生成器205、和用于检测压力波相互作用信号的压力或声学换能器形式的压力传感器或检测器210。系统200还包括:分析和控制模块220,其用于实时处理瞬态压力波相互作用信号以分析管道的关注区域。在一个示例中,管道分析系统200还可以控制压力波生成器205的操作。

可以通过多种技术中的任何一种在流体中生成这种瞬态压力波。在输水管道的示例中,瞬态压力波可以在连接到例如现有的冲刷或防火塞空气阀或排放阀的装置处生成,然后突然停止水流。这具有先前已确立的逐渐停止或改变沿管道的水流的效果。这种逐渐停止或改变沿管道的水流相当于生成瞬态压力波,导致瞬态波前沿着管道传播。

生成瞬态压力波的其他装置包括但不限于管内阀关闭装置、侧排放阀和活塞腔,在活塞腔的情况下,将一定量的流体吸入含有活塞的腔中,然后操作该活塞。在国际专利申请No.PCT/AU2016/000246(W02017008100)中描述了用于在管道携带的流体中生成瞬态压力波的一个示例系统,该申请的发明名称为“SYSTEM AND METHOD FOR GENERATION OF APRESSURE SIGNAL(用于生成压力信号的系统和方法)”,由本申请人提交,其全部内容通过引用整体并入本公开。

如上所述,生成瞬态压力波的常用方法包括生成单步脉冲,该脉冲由管道系统内的或连接到系统的阀门的快速关闭生成。然而,这种方法的典型有用带宽可能小于100Hz,这意味着,对于某些应用,单个脉冲可能无法从为管道系统记录的瞬态压力波相互作用信号中提取足够的信息。另一种瞬态压力波生成方法包括脉冲生成或正弦波步进技术。正弦波步进技术使用单频正弦振荡信号作为输入,并调整该频率以覆盖所需的频率范围。在其他示例中,生成瞬态压力波可以包括生成称为伪随机二进制序列(PRBS)的持久信号。这些信号由随机间隔且幅度相等的脉冲组成,这些脉冲设置为周期性重复,其频谱类似于单个输入脉冲的频谱。这种生成方法可以使用最大长度二进制序列(MLBS)或逆重复序列(IRS)。

在另一示例中,系统的液压噪声可用于在管道中生成瞬态压力波以用于根据本公开分析管道。在其他示例中,可以从由线性功率放大器驱动的压电致动器获得定制的小振幅压力信号以生成瞬态压力波。在另一个示例中,使用受控电火花来生成随后塌陷的蒸气腔。被水包围的电火花会导致局部蒸汽腔的形成,蒸汽腔的坍塌会在周围的流体中生成瞬态压力波,具有极其尖锐的压力脉冲特征。这通常会生成可以提高入射信号带宽的高频压力波。

考虑到用于生成瞬态压力波的所有可用方法,无论选择何种瞬态生成方法,本公开中提出的方法和系统都是适用的。如后面参考图7所述的用于训练人工神经网络(ANN)的方法具有普遍的适用性,可以使用通过任一种上述方法获得的所生成压力信号。

返回参考图1,在步骤120,响应于已经生成的瞬态压力波的瞬态压力波相互作用信号,被一个示例性的压力传感器或检测器210检测。可以选择所检测的该瞬态压力波相互作用信号的持续时间,以覆盖瞬态压力波的反射的第一完整周期(4L/a)秒,其中L是管道的关注区域的长度,a是流体中的瞬态波速。在所示的其他示例中,持续时间被选择为介于2L/a和4L/a秒之间,其中L是管道的关注区域的长度,而a是流体中的瞬态波速。在该说明性实施例中,采用了结合了数据获取能力的压力或声学换能器的形式的压力检测器。

就压力传感器或检测器210而言,可以理解,可以使用任何类型的高频响应压力检测器、光纤传感器或换能器,其用来在启动瞬态压力波之后,在如上所述的持续时间内且以通常在2,000Hz和10,000Hz之间的选定检测采样率或频率,记录管道的瞬态压力波相互作用信号。检测采样频率的选择取决于管道的管壁特性、流体的波速和发生异常的预期速度。

在其他示例中,用于检测瞬态压力波相互作用信号的检测采样频率可以选自以下频率范围:包括但不限于,大于2kHz、2kHz–5kHz、5kHz–10kHz、2kHz–3kHz、3kHz–4kHz、4kHz–5kHz、5kHz–6kHz、6kHz–7kHz、7kHz–8kHz、8kHz–9kHz、9kHz–10kHz、或大于10kHz。

在该说明性实施例中,分析模块220包括定制的数据记录和分析装置,该装置包括:计时模块222或其他可以基于GPS的时钟装置、数据获取模块224、数据处理模块226、以及远程通信模块228以根据需要将分析结果传达到中心位置。可以理解,各种模块的功能可以主要以硬件、或以硬件和软件的组合、或主要以软件来实现。

如下文将描述的,本公开的分析方法和系统的特征是,管道状况的现场分析可以使用标准计算机处理能力(例如,普通的膝上型电脑所具有的处理能力)来执行。可以使用的合适的膝上型电脑的非限制性示例可以包括8GB RAM、英特尔i5处理器和250GB存储器。

在一个示例中,远离压力检测器210和分析模块220部署压力波生成器205。在该实施形式中,压力检测器210和分析模块220可以一起形成“测量站”。在其他示例性部署中,压力波生成器205可以与压力检测器210和/或分析模块220位于同一位置。如下文将描述的,其他实施形式可以包括多个测量站,这些测量站将检测沿管道不同位置处的瞬态压力波相互作用信号。在步骤130,对压力波相互作用信号进行处理以分析管道的关注区域。

现在参考图3,其中示出了根据说明性实施例的用于处理瞬态压力波相互作用信号的方法300的流程图。在步骤310,在时域中将瞬态压力波相互作用信号下采样到等效的下采样频率,以生成压力信息的下采样时间窗口,所述瞬态压力波相互作用信号对应于由压力传感器确定的作为时间的函数的压力变化的时间相关轨迹,且通常以至少2,000Hz的检测采样频率被采样。可以理解,根据管道设置,可以对瞬态压力波相互作用信号进行一些预处理或调节,以解决系统中可能存在的任何背景噪声问题。

在该示例中,对压力信息的下采样时间窗口的大小或维度进行选择,以匹配如下文详细解释的由一个或多个训练过的ANN分析所需的离散时间序列的输入大小或维度。对于本公开中所示的示例,与压力轨迹对应的离散时间序列的输入大小是2.5秒样本的1219个点,其对应于488Hz的等效降低的下采样的采样频率。如下所示,对下采样的采样频率采用这种降低的频率不仅大大提高了ANN的训练速度,而且大大改善了训练过的ANN对所输入的压力信息的下采样时间窗口的操作,从而允许监控系统的实时操作。

在一个示例中,可以通过均匀选择瞬态压力波相互作用信号的第n个样本,将检测到的瞬态压力波相互作用信号下采样到等效的下采样采样频率。在该示例中,压力信息的下采样时间窗口的大小取决于原始压力轨迹的大小和选定的n。本公开中讨论的示例采用了这种下采样方法。

在另一示例中,可以通过将采样压力值的第n块的值平均成一个压力值,将检测到的瞬态压力波相互作用信号下采样到等效的下采样采样频率。在这种下采样技术和上述的技术中,采样频率和用于训练ANN的频率需要通过整数n相关联。

在又一示例中,可以通过定义与用于训练ANN的样本网格匹配的新样本网格,将检测到的瞬态压力波相互作用信号下采样到等效的下采样频率。在这种下采样技术中,通过插值(例如,线性、二次、三次、高斯、最近邻等)计算新网格中的压力值。通过使用这种技术,下采样频率(例如,选择每个第n个样本,或对每个第n个样本块进行平均,或分组)不需要通过整数因子与用于训练ANN的频率明确相关。

被下采样的压力信息的最终大小以及由此用于ANN的输入的大小,可以根据用于识别特征的所需分辨率进行选择。可以理解,在下采样时间窗口的等效下采样采样频率与开展ANN的训练和测试所需的计算时间之间存在折衷。ANN的输入数据集越大,通常需要的训练时间越多,但是,测试时间不会同样程度地受影响。

在一个示例中,下采样采样频率选自以下范围:包括但不限于,大于200Hz、200Hz–250Hz、250Hz–300Hz、300Hz–350Hz、350Hz–400Hz、400Hz–450Hz、450Hz–500Hz、大于500Hz、500Hz–550Hz、550Hz–600Hz、600Hz–650Hz、650Hz–700Hz、700Hz–750Hz、750Hz–800Hz、800Hz–850Hz、850Hz–900Hz、900Hz–950Hz、950Hz–1kHz、大于1kHz、1kHz–1.05kHz、1.05kHz–1.1kHz、1.1kHz–1.15kHz、1.15kHz–1.2kHz、1.2kHz–1.25kHz、1.25kHz–1.3kHz、1.3kHz–1.35kHz、1.35kHz–1.4kHz、1.4Hz–1.45kHz、1.45kHz–1.5kHz、大于1.5kHz、1.5kHz–1.55kHz、1.55kHz–1.6kHz、1.6kHz–1.65kHz、1.65kHz–1.7Hz、1.7kHz–1.75kHz、1.75kHz–1.8kHz、1.8kHz–1.85Hz、1.85kHz–1.9kHz、1.9kHz–1.95kHz,1.95Hz–2kHz、或大于2kHz。

在其他示例中,下采样采样频率与检测采样频率的比值选自以下范围:包括但不限于,0.01–0.025、0.025–0.05、0.05–0.075、0.075–0.1、0.1–0.15、0.15–0.2、0.2–0.25、小于0.25、0.25–0.3、0.3–0.35、0.35–0.4、0.4–0.45、0.45–0.50、小于0.5、0.5–0.55、0.55–0.6、0.6–0.65、0.65–0.7、0.7–0.75、小于0.75、0.75–0.8、0.8–0.85、0.85–0.9或0.9–0.95。

在步骤320,由训练过的ANN处理被下采样的压力信息,以确定或识别第一类型的液压特征的存在并确定与该类型的液压特征有关的相关液压特性。在步骤330,在许多情况下,ANN会指示在压力信息的下采样时间窗口中不存在第一类型的液压特征(即,在330B处为“否”),该方法进行到步骤350以选择第二类型的液压特征,相关联的ANN再次处理压力信息的下采样时间窗口。

在ANN已经确定第一类型的液压特征已经出现的情况下(即,在330A处为“是”),则在步骤340执行验证步骤以验证第一类型的液压特征在管道的关注区域中的何处发生。如图3所示,在验证失败的情况下(即,在340B处为“否”),该方法进行到步骤350以选择第二类型的液压特征以重复该过程。在验证成功的情况下,取决于特征的类型,该方法可以进行到确定管道中是否也存在其他类型的液压特征(即,在340A处为“是”)。

在一个示例中,在确定选定类型的液压特征之后的验证步骤330可以涉及观察所确定的选定类型的相关液压特征特性在物理上是否可能。例如,ANN可以确定为具体液压特征的位置在管道的末端极限之外。

现在参考图4,其中示出了根据说明性方法的用于验证已由ANN识别的选定类型的液压特征是否出现在管道的关注区域中的方法340的流程图。在330A处,输入的是液压特征和表征该液压特征的其相关液压特性。根据该信息,基于管道的流体动力学模型(例如液压水锤模拟)计算以数值方式生成的瞬态压力波相互作用信号。在步骤345,将以数值方式生成的瞬态压力波相互作用信号与检测到或测得的瞬态压力波相互作用信号进行比较,以在步骤346中验证已识别的液压特征出现在关注区域中(例如,参见对应于“是”的工艺路径340A,即选定类型的液压特征已被验证,对应于“否”的工艺路径340B,即选定类型的液压特征尚未验证)。

在一个示例中,通过针对时间窗口中的所有时间值计算测得的压力值与在相应时间值处以数值方式生成的压力值之间的差值,然后确定这些差值的均方根(RMS)总和,确定该比较。然后可以将该比较量度与比较阈值进行比较。

在另一示例中,在确定该比较量度时,将基于以数值方式生成的压力信息的压力信息的下采样时间窗口与测得的压力信息的下采样时间窗口进行比较。该比较量度可以包括计算两个压力窗口之间的绝对误差、最大误差的值或任何其他比较量度。在另一个说明性实施例中,误差的频率分布用于将以数值方式生成的压力信息的下采样时间窗口与测得的压力信息进行比较,以确定由ANN提供的结果是否准确。

以此方式,根据本公开的分析方法通过部署在选定的液压特征类型上训练过的ANN,能够逐步跟踪可能引起关注的不同类型的液压特征。可以理解,对于一些管道系统,可能知道只有一个或两个液压特征可能被关注。在其他不存在记录的管道系统中,则可以测试大量的潜在液压特征类型(例如,形貌特征),以分析管道的状况。

由于本公开的管道条件分析方法使用ANN,因此在此对该主题进行概述是有帮助的。

现在参考图5,其中示出了广义ANN 400的系统概览图,从中可以看出,ANN实现了从n个输入410到m个输出440的数学函数(模型),其中该函数由将输入410链接到输出440的连接和节点的数学图表示。

在该示例中,广义ANN 400的输入410是向量或系列数值,其中这些值经由图的链接420传输到激活函数430。图中的所有链接420都具有相关权重,这些权重用于缩放遍历链接420的值。每个激活函数430将其接收到的加权值的总和转换为一个输出值,然后通过网络传播该输出值。以这种方式,输入值410通过遍历图中的加权链接420和激活函数430而被转换直到它们到达输出值440。

通过修改与广义ANN 400中的每个链接420相关联的权重以提高由ANN 400表示的模型的准确度的过程,训练ANN。理论上,仅通过修改权重,如图5所示的至少三层的网络具有足够的链接420来近似任何任意函数是可能的。然而,在实践中实现这一理论定位的程度将取决于网络架构和训练过程之间的相互作用。

通过数学回归过程训练ANN,其中梯度搜索算法用于调整广义ANN 400中的权重以使网络的实际输出440与期望输出之间的误差最小化。为了在所需的应用领域中发挥作用,不仅对被训练的数据而且对其提供的任何新测试数据,网络都将所需函数近似到较高的准确度。可以理解,任何ANN的设计都为模型设计者提供了非常宽泛的与形貌、规模、激活函数、规则化策略和训练方法相关的设计决策。一个重要的考虑因素是ANN应该捕获所需函数的行为,而没有太多的权重(参数),权重太多会导致训练过程中使用的数据过度拟合。

如下文将描述的,本公开的分析方法和系统的特点在于,可以使用标准计算机处理能力(例如,标准膝上型电脑所具有的能力)进行现场、快速和准确的管道状况分析。如上所述,由压力检测器和相关数据处理器组成的每个测量站被配置为以2,000Hz和10,000Hz之间的采样率记录压力信息。

现在参考图6,其中示出的数据流图600形象地示出了如上文所讨论的用于管道4000的实时分析的ANN的应用,其采用诱导的瞬态压力波和一系列ANN来识别、定位和表征管道的一系列不同的液压特征。

再参考图1至图5,首先在由管道4000携带的流体中生成瞬态压力波,如在这种情况下所描绘的,该管道4000包括呈漏点4010形式的液压特征,其具有与漏点位置和漏点尺寸对应的相关液压特征。在该示例中,瞬态压力波由压力波生成器生成(参见图1中的步骤110),该压力波生成器构成生成器和分析系统200的一部分,位于如图所示的位置G处的管道上。

在图610中,示出了作为所生成的瞬态压力波的结果而生成的并由压力传感器或检测器检测(参见图1中的步骤120)的瞬态压力波相互作用信号。可以看出,压力波相互作用信号基本上是连续的,以2000Hz到10,000Hz的速率进行采样。在检测之后,对压力波相互作用信号进行处理(参见图1中的步骤130)以分析管道的关注区域。在该示例中,瞬态压力波相互作用信号被下采样(参见图3中的步骤310)以生成压力信息的下采样时间窗口,其描绘在图620中。在该示例中,压力波相互作用信号的持续时间和压力信息的下采样时间窗口至少为2L/a秒,其中L是关注区域的长度,以确保对整个关注区域进行分析。

然后,压力信息的下采样时间窗口形成具有一般结构的ANN 400的输入向量410。该ANN处理对应于一系列压力值的输入向量410以提供输出440,在该说明性实施例中输出440对应于确认以下情况:训练过的ANN要在压力信息的下采样时间窗口中确定的那种类型的液压特征和相关联的液压特征特性630出现或存在。在该示例中,相关液压特性可以一般地描述为在管道的关注区域中检测到的液压特征的位置和尺寸。

如上面所讨论的,可以应用连续的ANN处理压力信息的下采样时间窗口,其中每个ANN都经过训练以识别选定类型的液压特征并确定它们的相关特性。对于每个ANN,将确定是否存在被测试的类型的液压特征(即识别选定的液压特征类型),如果存在,ANN还将确定选定的液压特征类型的相关液压特征。在已经确定存在液压特征的情况下,这可以通过以下方式验证:假设存在液压特征及其相关液压特征而以数值方式生成压力波相互作用信号,然后可以将该压力波相互作用信号与测得的压力波相互作用信号进行比较。

现在参考图7,图7是根据说明性实施例的用于训练ANN以确定给定或选定类型的液压特征的方法500的流程图。

作为概述,在步骤510,定义了ANN的特性,包括ANN架构和输入生成参数,例如用于训练和测试的数字样本数量。此外,定义了沿管道的压力信息值的空间分布或采样特性。在这个阶段,选择覆盖正在分析的各种可能的物理情况的液压特征类型和相关液压特征特性的一系列相关值。

在步骤520,通过管道的计算流体动力学模型,例如在该示例中采用特征线法(Method of Characteristics,MOC)的液压水锤模拟模型,以数值方式生成训练样本(以及可选地,测试样本)。如下面所讨论的,该方法将控制非定常流动行为的两个偏微分方程转化为四个常微分方程,以便及时获得管道中的流量和水头的变化。这些样本对应于相应的压力波相互作用信号,这些信号是对应于液压特征特性的一系列值以数值方式生成的。

也可以使用许多其他的数值方法生成瞬态压力波相互作用数据。在时域中,这些方法的示例包括Skalak模型或拉格朗日方法。此外,任何现有的求解偏微分双曲方程的数值方法都可以应用于本公开的方法和系统。用于生成瞬态压力数据的其他示例包括隐式方法(包括对偏微分方程进行变换以使其更灵活)或频域中的方法,例如传递矩阵方法或拉普拉斯域导纳矩阵。

在步骤530,一旦以数值方式生成相应的压力波相互作用信号,则对它们进行下采样以生成压力信息的下采样时间窗口,其大小与ANN的输入大小或维度匹配。

在可选的步骤540,在一个实施例中,对压力信息的下采样时间窗口进行进一步的无量纲变换,这使得ANN可以确定任何管道的结果,而不管其维度如何。通常,获得压力信息的无量纲形式,使用以下等式:

其中P*是无量纲压力,P

初始定常态压力和初始压力增量可以很容易地从以数值方式生成的压力数据或压力测量结果中提取,并且它们不需要与管道系统有关的任何额外信息。另一方面,为了将时间转换为无量纲形式,使用以下等式:

其中t*是无量纲时间,2L/a对应于所生成的瞬态压力波行进到与管道相连的蓄水池并返回阀门所需的时间。L是管道的长度,a是该管道中流体的波速。

L和a这两个值可能未知。然而,如果该信息不可得,则可以直接从测得的瞬态压力数据获得无量纲变换,因为来自储液池的反射在压力信号中总是很明显。以类似的方式,为了完成转换,特征的大小可以无量纲化。

现在参考图19,其中示出了对应于两条不同管道的无量纲变换之前和之后的两个瞬态压力信号的示例。在这两个示例中,管道串联接头位置被选择为沿管道的同一点(从储液池算起,总长度的30%),但系统的其余特性是不同的。在该示例中,清楚示出两个不同的瞬态压力相互作用信号1710是如何转换成等效的无量纲信号1720的,该无量纲信号1720可以在本公开中提出的方法和系统中包括的任何ANN中进行测试。如果将此无量纲变换应用于训练数据,则ANN能够预测任何管道的结果。然而,同样的转换可用于测试已针对维度系统训练过的ANN。来自不同系统的测试样本可以转换为无量纲形式,然后转换为等效系统以用于ANN的测试。

在一个示例中,下采样的以数值方式生成的时间窗口的一个子集被用于训练ANN,而另一个子集被用于测试ANN(见下文)。在一个示例中,选择以数值方式生成的压力信息的一半用于训练过程。例如,如果对应于一个液压特征的5,000个位置的压力信息以数值方式生成,则只有2,500个位置用于ANN的训练。

在一个示例中,对训练数据进行预处理包括训练数据集的随机化,使得例如液压特征的位置变得无序。之后,对用于训练ANN的输入数据(包括以数值方式生成的瞬态压力轨迹以及特征的位置和液压学特性)进行归一化处理,形成以0.0为中心、标准偏差为1.0的高斯分布。然后保存用于获得该分布的该数值变换,以便将测试阶段的输出值变换为原始比例。

在图7中的步骤550,ANN被训练以基于压力信息的下采样时间窗口和生成原始瞬态压力波相互作用信号的液压特征特性的相关值来确定选定的液压特征类型。在一个示例中,ANN 400中的权重420是基于这些输入数据使用随机梯度下降算法定义的。这些算法对网络中的权重进行调整,以使预测值和目标值之间的损失最小化。随机梯度下降算法通过遵循从训练数据的子样本得出的梯度进行工作。

现在描述本公开的方法和系统的说明性示例以解释其功能、准确度和性能。在下面给出的所有示例中,瞬态压力波的生成都在管道的一端,并且在大多数情况下,压力换能器位于同一点。然而,所描述的方法和系统同样适用于使用上述的任何方法(例如,参见图1的步骤110)生成瞬态压力波和/或在沿着管道的不同点处测量压力的情况(例如,参见图1的步骤120)。

本申请人已经发现,用于训练ANN的以数值方式生成的瞬态压力波相互作用信号120可以被下采样,以在不损害ANN的训练结果的情况下显著减小训练所需的输入数据的大小。相应地,分析系统中测得的瞬态压力波相互作用系统也可以进行下采样以匹配相应ANN的输入维度或大小。这种下采样允许一系列ANN(每个ANN都被训练以确定或识别不同类型的液压特征(和相关液压特征特性))被一个接一个地应用,以在现场准确地提供结果,因为每个ANN都以相对较小的输入数据大小运行。可以理解,与现有技术系统相比,这使得可以在管道中生成瞬态压力波之后,实时和在现场分析管道系统中的液压特征。

现在参考图8,其中示出了根据说明性实施例的用于训练ANN以确定管道串联接头的液压特征类型的管道模型6000的示例。在该示例中,示出了具有两个不同直径的单个管道6010中的管道串联接头6020。管道6010在上游端连接到具有固定水头H

在该示例中,由训练过的ANN确定管道串联接头包括:检测接头的存在和确定相关液压特征特性,包括管道串联接头的位置(通过确定上游管段的长度)和管道中的接头两侧的不同直径尺寸的组合。

为了训练ANN,输入训练数据包括:对接头两侧的直径大小的十种不同组合的模拟。这些组合是根据澳大利亚/新西兰水泥砂浆内衬球墨铸铁管标准定义的,如表1所示。对于不同的直径,考虑了不同的墙体和水泥砂浆衬里厚度。在十种直径组合中,五个对应于从大直径到小直径的流动(D

表1:用于检测管道串联接头的公称直径组合(澳大利亚标准2014)

返回参考图7,通过使用传统MOC运行管道串联接头系统的多个数值模拟(步骤520的示例)来生成输入数据(在侧排放阀关闭后在侧排放阀处测量的瞬态压力波相互作用信号),以训练和测试ANN。在该示例中,对于每个直径组合,管道上游段的长度沿着管道的整个长度变化,以模拟不同的接头位置。生成位置的数量、这些位置的选择、MOC数值模拟中使用的每个范围(reach)的时间步长和长度都包括在确定ANN的训练机制中(参见步骤510),下面针对该示例进行详细描述。

可以理解,作为步骤510中ANN 500的训练过程的一部分,有多种不同类型的ANN可以被选择用于在公开内容中讨论的方法和系统。作为示例,这里介绍两个。现在参考图9,其中示出了用于ANN的密集网络架构700的系统概览图。在该示例中,一层中的每个神经元都链接到下一层中的每个神经元。密集网络在它们的权重中嵌入了很多信息,且能够表达相当复杂的功能。然而,密集网络ANN架构中的大量权重伴随着风险,即ANN会过度拟合训练数据且不能充分适合新数据。

现在参考图10,其中示出了用于ANN的一维卷积网络800的系统概览图。在该示例中,一个层中的每个神经元都链接到下一层中的相应邻域中的神经元。卷积网络捕获数据点之间的局部交互,且在有可能利用输入数据中特征的空间局部性的应用中可以很好地工作。对于给定数量的输入节点,卷积网络的权重要少得多,因此不太容易过度拟合。

返回参考图8,对于管道模型6000,其中被识别的液压特征类型是管道6010中的管道串联接头6020,密集网络和一维卷积网络架构都被评估以适合确定管道串联接头的形式的液压特征类型。在本次评估中,在整个1000米管道的每个0.1米间隔内随机生成一个管道串联接头6020,并基于MOC通过数值模拟确定所生成的瞬态压力波相互作用信号,然后下采样到1219个时间步长。对10,000个不同的随机选定的管道串联接头位置重复此过程。得到的数据的一半用于训练密集网络和一维卷积网络,然后数据的另一半用于测试不同ANN架构的性能。

现在参考图11,其中对于密集网络910和一维卷积920架构,示出了预测的管道串联接头位置与以米为单位的实际管道串联接头位置的散点图900。在图12中,对于密集网络1010和一维卷积1020架构,示出了作为实际接头位置的函数的计算出的管道串联接头位置误差的图1000。

通过观察图11,很明显可以看出,总的来说,两种ANN架构的管道串联接头的位置预测结果表现得同样好。值得注意的是,发现在管道的靠近生成瞬态压力波的侧排放阀的那一端,实际的和预测的管道串联接头位置之间存在较大差异。然而,总体而言,似乎没有什么显著差异导致一种架构优于另一种架构。现在考虑比较每个ANN有效性的替代方法。

在图12中,对于沿整个管道的不同位置,示出了管道串联接头位置(在接头的任一侧,具有固定的直径组合)的误差。误差Error根据等式Error=x

从图12的观察可以看出,与密集网络架构相比,一维卷积网络在预测管道串联接头的位置方面表现更好。对于此处进行的测试,密集网络架构在整个管道上的最大误差为31.7米,平均误差为3.43米。另一方面,一维卷积网络的最大误差为6.45米,平均误差为1.14米。此外,从图12中可以看出,一维卷积网络的结果涉及到管道末端附近的高频行为较少。基于这些结果,在本公开中,用于确定液压特征的ANN首选一维卷积网络架构。

在一个示例中,一维卷积网络架构或配置包括一个使用漏点整流线性单元(LeakyReLU)作为激活函数的网络,其具有三个大小分别为1200、600和300的卷积层,每层具有10个滤波器和一个大小为21、9和2(或3,取决于分析的液压特征类型)的致密层。通过这种配置,训练了32,409个权重。

可以理解,根据管道模型、正在测试的具体液压特征类型以及瞬态生成和压力测量点的设置,可以预期其他类型的ANN架构也可能适用。当使用多个压力换能器时,可以通过两种主要方式改变ANN架构设计以容纳额外数据。首先,可以将额外的输入通道添加到一维卷积网络,以满足额外的压力轨迹。然后可以将额外的过滤器添加到后续的卷积层中,以帮助处理这些额外的输入轨迹。在另一个示例中,二维卷积网络采用带有第二维输入的输入层,该第二维输入专用于不同的信号压力轨迹。该第二维度也可以反映在网络的后续层中。

根据现场实施形式的配置,ANN的训练数据可能需要压力波生成器的位置以及压力传感器的数量和位置也发生变化,以训练ANN。这种变化需要进一步的输入(例如压力波生成器和传感器的位置)作为额外的标量输入被集成到网络中。这种集成可以通过将这些输入连接到要训练的网络的第一密集层或通过将它们连接到网络的卷积阶段的最后一层过滤器来完成。

训练ANN以识别和分析特征的参数之一是训练数据集的大小,该大小指为了训练ANN采用的训练样本的数量或样本大小。返回参考图7,可以理解,该参数的选择,作为步骤510的一部分,直接涉及基于瞬态压力波相互作用的模拟以数值方式生成输入瞬态数据所需的计算工作,以及随后ANN的训练,以确定正被确定的管道内的液压特征类型。

在涉及分析管道的本公开中,瞬态压力样本大小通常与特征(如两个管道直径大小之间的接头位置)的空间分辨率有关。样本大小更大意味着在训练数据中,特征位置的间距(均匀或随机)可以减小。此外,特征位置的间距也会影响对由于生成的瞬态压力波与液压特征相互作用而生成的瞬态压力波相互作用信号进行数值建模所需的时间分辨率。

在该说明性示例中,液压特征是管道串联接头,相关液压特征特性是管道串联接头的位置,进行数值模拟以确定覆盖液压特征特性变化的适当的训练样本大小。

为了评价每个训练样本大小的性能,使用大小为100的验证数据集来比较特征位置(在该示例中,为管道串联接头位置)的误差。这100个位置是沿着1000米长的管道随机生成的,性能根据以下等式计算:

其中E是平方误差函数,单位为m

现在参考图13,其中示出了不同ANN的验证数据集中的管道串联接头位置误差的图1100,用沿管道的500、1,000、5,000和10,000个位置的输入数据样本大小训练这些ANN。对于该示例的1000米管道,这意味着在生成训练数据集时,管道串联接头的位置分别每2、1、0.2和0.1米改变一次。通过观察图13可以看出,对于用500的输入样本大小训练的ANN,预测结果并不令人满意,对于关闭阀门附近的管道串联接头位置(即图13的右侧(参见图8)),在某些情况下,误差1110达到近20米。此外,采用1,000的样本大小会导致一些接近5米量级的误差1120。

现在参考图14,其中示出了对于按照从负到正的数量级递增顺序排序的不同的输入训练数据样本大小1210,管道串联接头位置误差的图1200。为了便于分析,图14中的误差限制在[-10,+10]米的范围内。通过观察可以看出,在输入数据集中使用5,000或10,000个管道串联接头位置时的误差彼此相似,且在[-2,+2]米之间。表2示出了对于所考虑的四种样本大小,使用上述方程计算的平方误差函数、平均绝对误差和最大误差。此表中的信息确认,样本大小为5,000和10,000的性能对于所示的三个性能指标是相似的。仅在最大误差方面,10,000的训练数据集样本大小提供了稍好的结果,而平均误差和均方误差(表示为E)几乎相同。

表2:管道串联接头位置的不同输入样本大小。

根据上述评价,选择5,000的样本大小是最合适的,因为对于管道串联接头的位置,它提供了可接受的准确结果,而计算机工作量明显减少。关于用于ANN的训练数据(作为步骤510的一部分)的进一步考虑是,是否沿管道均匀地生成管道串联接头的位置,并为每个生成的管道串联接头位置计算瞬态压力波相互作用信号,或者沿管道随机生成管道串联接头位置。考虑图8中的1000米管道6010,如果数据样本大小(都用于训练和测试)选择为10,000,则管道串联接头将位于管道的每0.1米处。在这种情况下,均匀生成将对应于将串联管道节点定位在x

为了评价哪种方法更合适(即,在均匀或随机之间),执行一维卷积ANN架构的40次运行(包括训练和测试),输入样本大小为10,000个位置,考虑20次运行使用均匀数据集,20次运行使用随机间隔的数据。

为该示例开发了不同的训练/测试程序的原因在于,在该示例中,ANN的训练过程涉及随机梯度下降算法的应用,其包括连续选择训练样本组来确定ANN 400的权重420。因此,每当训练过程发生时,ANN 400的权重420并不完全相同。鉴于使用均匀或随机生成的输入数据之间的差异预计很小,因此必须进行多次运行(包括训练和测试)。以这种方式,可以就选择输入数据是均匀生成还是随机生成做出具有统计意义的决定。

现在参考图15,其中示出了在比较使用均匀和随机输入训练数据来训练和测试一维卷积ANN时,确定管道串联接头位置的平均绝对误差的盒须图1300。类似地,在图16中,示出了比较均匀输入训练数据和随机输入训练数据情况时,确定管道串联接头位置的最大绝对误差的盒须图1400。

通过观察可以看出,对于管道串联接头位置的平均和最大绝对误差,随机生成的数据在误差的中值和误差分布方面提供了更好的表现。均匀生成的管道串联接头位置的平均绝对误差的最大值1310约为0.75米,而随机生成的管道串联接头位置的该最大值1320为0.68米。另一方面,随机生成的最大绝对误差1420的中值略小于均匀生成,但最大绝对误差1421几乎为50米,而均匀生成的最大绝对误差1411为34.5米。

总的来说,选择随机生成是因为在这种情况下,对于基于随机生成的管道串联接头位置训练ANN的情况,绝对误差的中值(最大值和平均值)较小。

为了训练ANN识别和确定管道中的液压特征,这些特征的多个位置被用作ANN的训练样本(步骤320)。在该示例中,假设管道的长度为1,000米,根据输入样本大小,特征位置之间的距离可以在0.1米(对于10,000个数据样本)和2米(对于500个数据样本)之间变化。因此,基于MOC的瞬态压力波相互作用信号的数值模拟(步骤520),从选择计算范围以反映每个位置的不同压力轨迹上说,应该是得到充分解决了。

在流量和水头方面,控制非定常管道流动行为的两个偏微分方程有两个独立变量:沿管道的距离(x)和时间(t)。这些方程没有一般解;因此,使用变换(称为特征线法)来求解这些方程。MOC将这两个偏微分方程转化为四个常微分方程,它们在链接时被视为两对方程。在这些对中的每一对中,常微分方程之一是:

其中a是流体的波速,单位为m/s。

这两个方程称为特征线。当使用MOC数值方法时,剩余的两个兼容性常微分方程沿这些离散特征线是有效的。因此,在范围长度(MOC数值应用的空间分辨率)和计算时间步长(Courant条件)之间总是存在由下式定义的关系:

其中Δx是用于数值计算的范围长度(以米为单位),Δt是所需的时间步长(以秒为单位)。

考虑到上述Courant条件,例如,要获得沿管道每0.1米距离的压力轨迹,需要0.1毫秒的时间分辨率(假设波速为1,000m/s),这导致在瞬态压力波生成后,对2.5秒周期的建模需要超过20,000个的压力值。考虑到0.1米的空间分辨率对应于使用10,000个位置进行训练和测试ANN的情况,这种情况下的完整输入数据集将包括2亿个压力值。以前,这些大数据集使得ANN训练过程的计算量极大,而且由于为每种液压特征类型训练ANN所需的数据处理要求过高,所以为采用这些技术检测管道的液压特征制造了障碍。

如上所述,本申请人已经发现,可以对以数值方式生成的压力信号520进行极大地下采样,以减少训练所需的输入数据的大小,而不会影响ANN的训练结果。相应地,根据本公开的测得的瞬态压力波相互作用信号120也将被相应地下采样以匹配相应ANN的输入。这种下采样减小了ANN输入数据的大小,在该示例中,允许一系列ANN(每个都针对具体的液压特征类型进行过训练)应用于下采样的瞬态压力波信号,以在需要时在现场实时提供结果。

为了确定下采样的有效性,已经开发了一系列测试。用下采样数据测试了ANN的性能。现在参考图17和18,其中示出了确定管道接头位置的平均和最大绝对误差的盒须图1500、1600,比较了一维卷积ANN的原始的(无下采样)和下采样的输入训练数据800。在该示例中,将在26,800个时间步长(无下采样)的输入数据集上训练的一维卷积ANN的20次运行与使用相同ANN的、在1,219时间步长的下采样的输入数据集上训练的20次运行进行了比较。

从图17的观察可以看出,基于1,219个时间步长的下采样训练数据1520的平均绝对误差的中值略大于基于26,800个时间步长的原始训练数据1510的平均绝对误差的中值。相比之下,下采样数据的平均绝对误差的总的变化范围较小。关于图18,最大绝对误差的结果,下采样的训练数据明显更好。在这种情况下,基于下采样训练数据的20个示例中没有一个表现出极端的最大误差,而基于26,800个时间步长的原始训练数据导致预测的位置1610从正确的管道串联接头位置偏离了50米。

再次参考图7,在步骤510,在定义ANN结构(一维卷积或密集)之后,选择训练数据的特性(输入数据大小、均匀或随机生成数据、以及下采样或不下采样),如管道串联接头示例所示。在步骤520,使用基于MOC的数值建模,以数值方式生成具有足够小的空间分辨率(就沿管道的位置的数量而言)和相关的时间步长分辨率的瞬态压力波相互作用信号。根据本公开,在步骤530,对数值瞬态压力信号进行下采样,以获得大小被减小的数据以用作训练ANN的输入。如前所述,这种下采样过程导致ANN过程的训练阶段和测试阶段的ANN计算机运行时间都显著减少,从而使得根据本公开实施的方法和系统可以实时地部署。

在步骤540,在该示例中,训练ANN的方法需要三个过程来准备输入数据:选择数据、随机化数据和归一化数据。数据的选择是指为训练阶段和测试阶段划分数据。在针对管道串联接头位置提供的示例中,选择一半的生成数据用于训练过程。因此,在管道串联接头的5,000个位置中,只有2,500个位置用于训练过程。第二个过程是训练数据集的随机化,其中管道串联接头的位置被打乱。最后,ANN常用的归一化过程涉及缩放用于训练的输入数据(包括瞬态压力信号、接头位置和接头两侧管道两段的直径)以获得均值为0、标准差为1的正态分布。一旦完成这三个变换,就使用随机梯度下降算法训练ANN。

再次参考图3,一旦训练了一系列ANN以在瞬态压力波生成后,根据下采样瞬态压力波相互作用信号识别和表征管道中的不同液压特征类型,就可以将它们用于连续确定在后述方法300中是否指示了这些选定的液压特征类型。

以下是被训练以确定液压特征(如前面讨论的,以管道串联接头的形式)及其相关液压特征特性的ANN的性能示例。

返回参考图8的管道模型6000,针对确定具有不同直径的两个管段之间的管道串联接头的位置和尺寸的任务,评价了基于训练过的ANN(如上所述)分析管道状况的方法。在该示例中,由管道上游段的长度x预测接头的位置,如图8所示。接头模型的大小确定是指确定与接头两侧的两个管段相关的两个直径,这些直径选自表1中提供的直径组合。

基于上述评价,作为训练过程500的一部分,使用由5,000个样本组成的输入数据集为ANN选择了一维卷积架构,其中管道串联接头位置沿管道随机生成,所生成的模拟瞬态压力波相互作用信号被下采样到1,219个时间步长。在这5,000个样本中,选出2,500个用于过程的训练阶段,2,500个用于过程的测试阶段。

现在参考图20,其中示出了由在用于训练ANN的2,500个样本上进行操作的一维卷积ANN确定的管道串联接头位置误差的图1800。从图20中可以看出,训练ANN时的平均绝对误差为0.79米,最大误差为7.21米,发生在管道串联接头位于储液池下游987米处(即管道末端13米以内)时,注意管道的总长度为1,000米。

通过观察图20,可以看到靠近管道最末端的结果与管道中心部分的结果相比往往存在更大的误差。当管道串联接头靠近管道的任一最末端时,管道串联接头的反射与储液池处的反射相互作用(如果管道串联接头靠近上游端)或初始压力升高(如果管道串联接头靠近管道的下游端)。对于这些位置,没有压力下降(或增加,取决于直径D

现在参考图21,其中示出了由在2,500个测试样本上进行操作的一维卷积ANN所确定的管道串联接头位置误差的图1900。在这种情况下,平均绝对误差为0.81米,最大误差为8.3米,发生在管道串联接头位于储液池下游420.1米处时,注意管道的总长度为1,000米。通过比较图20和图21,可以得出结论,训练过的ANN没有过度拟合,因为训练数据集和测试数据集的错误行为相似。可以理解,过度拟合是ANN使用中的关键问题之一,因为根据其参数和输入数据,ANN对训练集的表现可以令人满意,但对作为测试数据集的新未知数据则表现不佳。

现在参考图22,其中示出了对于测试样本估计相关液压特征特性(以管道接头两侧的两个直径(即,D

现在参考图24,其中示出了针对所指示的管道串联接头位置绝对误差,样本百分比的超出(也称为超出百分比)图2200。超出百分比可以解释为管道串联接头位置超出指示误差的样本的比例。例如,在2210的20%的测试样本中,管道串联接头位置的预测误差为1.4米或更高。作为参考,训练数据集和测试数据集的最大位置误差也显示在图24中。通过观察可以看出,误差分布表明误差极值(大于3米)相对较少,因为它们仅相当于总测试样本的2%。此外,针对训练数据集和测试数据集的误差分布的相似性(由图24中几乎重合的线表示)也验证了一维卷积ANN的性能,以预测单个管道中的管道串联接头的位置。

可以建立类似的系统来训练独立的ANN,这些ANN识别表征管道的不同液压特征类型的存在、位置和液压特征特性。然后如图3所示使用这一系列训练过的ANN。现在介绍训练和测试ANN以识别具体液压特征的第二个示例。

现在参考图25,示出了根据说明性实施例的用于训练ANN以确定液压特征的管道模型2300。在该示例中,液压特征是尺寸可以变化的单个管道6010中的漏点2320。类似于图8,管道6010在上游端连接到具有固定水头H

在该示例中,定常态水头和速度与管道串联接头系统的相同。考虑内衬水泥砂浆的球墨铸铁管,管内径为727.5m,球墨铸铁管壁厚为4.76mm,水泥砂浆内衬厚度为12.5mm。62.35L/s的定常态流量源自0.15m/s的初始速度。管道的总长度为1000米,且在假定粗糙度高度为ε=0.01mm的情况下计算了定常态Darcy-Weisbach摩擦系数。

考虑到漏点形式的液压特征类型的检测包括其位置和大小,对不同的漏点进行建模。对于所有漏点尺寸,漏点定义为直径为D

如前所述,再次在该说明性实施例中,使用MOC计算机模拟模型,通过随机改变漏点孔口的直径(精度为1mm),生成用于训练和测试的瞬态压力波相互作用信号数据(参见图7中的步骤520)。在每个模拟中漏点的位置也被修改,并且提供了用于生成漏点位置的设置细节(参见图7中的步骤510)。用于生成数字压力轨迹的时间段为2.5秒,这对应于比该示例中的第一反射周期2L

再次参考图7,在步骤510,需要定义ANN的输入数据集的参数。ANN采用了一维卷积架构,如先前针对管道串联接头位置模型所述。而且,在所有情况下,漏点的位置沿管道在每0.2米内随机变化。0.2米长度的选择是基于用于训练ANN来确定管道串联接头位置的输入样本大小的结果。通过改变管道较短段(例如0.1米)内漏点的位置,在管道中生成瞬态压力轨迹可能会改善结果,但会显著增加所需的计算时间。

预计在该示例中,由漏点引起的瞬态压力偏差将比管道串联接头的压力偏差更微妙,这可能导致需要使用更多训练样本。因此,针对漏点位置示例测试了四种不同的输入数据大小集:5,000、10,000、25,000和50,000。例如,对于25,000的样本大小,在管道的每02米长度内考虑了五个不同的位置。100个随机位置的验证数据集用于选择输入数据大小,用于训练和测试ANN以检测管道漏点。

现在参考图26,其中对于沿管道5,000、10,000、25,000和50,000个位置的不同输入数据样本大小示出了漏点位置误差的图2400。这些结果已根据沿管道从左向右移动的距离增加进行排序,如图25所示。通过观察,很明显仅采用5,000个训练样本会导致验证集中出现较大误差,其中两个位置2410、2420的误差值几乎为50米(由于比例尺,图26中不可见)。此外,为比较结果而建立的指标(如表3所示)表明,当使用5,000的样本大小时,ANN的性能很差。选择10,000个样本的数据集大小有助于将平方误差函数值从25.15降低到10.45,但是,在靠近储液池的一个位置,最大误差再次高达40.47米。

表3:针对漏点位置的不同输入样本大小。

可以看出,使用25,000和50,000训练过的ANN进行的预测结果明显优于前两个样本大小(另请参见图26和表3)。对于25,000和50,000的样本大小,为分析误差而建立的三个指标的值也较小。但是,不清楚这两种样本大小之间哪一种更可取。

现在参考图27,其中对于样本大小为25,000和50,000,按照从负到正的递增顺序排序示出了漏点位置误差的图2500。通过观察,很明显两种情况的错误分布是相似的;虽然用50,000个样本训练的一维卷积ANN具有较小的正位置误差,但在考虑负误差时,25,000一维卷积ANN的性能更好。鉴于这些结果,对于100个位置的验证集,不可能为漏点位置选择优选的样本大小;因此,对两种样本大小都进行了完整的测试。

现在参考图28,其中示出了对于25,000的输入样本大小(一半用于训练,一半用于测试),在12,500个用于训练ANN的样本上为一维卷积ANN确定的漏点位置误差的图2600。从图28中可以看出,当漏点位于储液池下游0.5米处时,训练数据集的平均绝对误差为1.24米,最大误差为10.13米。

现在参考图29,其中示出了对于50,000的输入大小,在25,000个用于训练ANN的样本上由一维卷积ANN确定的漏点位置误差的图2700。从图29中可以看出,当漏点位于储液池下游1.3米处时,训练数据集的平均绝对误差为1.09米,最大误差为32.29米。

通过观察图28和29可以看出,在训练阶段两种样本大小都提供了可接受的结果,但是,当两种ANN都用于基于测试数据预测漏点位置时,两种样本大小的结果不同。

现在参考图30,其中示出了由在12,500个样本上训练并在12,500个不同样本上测试的一维卷积ANN确定的漏点位置误差的图2800。在这种情况下,当漏点位于储液池下游989.55米处时,平均绝对误差为1.49米,最大误差为354.74米,注意管道的总长度为1000米。这个大误差是因为当漏点位置非常靠近管道下游端时,其反射与储液池处的反射相互作用,使得漏点的识别变得困难。

通过观察图30可以看出,存在许多位置误差大于5米的情况。这意味着在12,500个样本上训练过的ANN过度拟合了样本,因为该ANN不能根据测试示例输入数据准确预测漏点位置。这可以与图31中的情况进行比较,其中示出了由在25,000个训练样本上训练并在25,000个不同样本上测试的一维卷积ANN确定的漏点位置误差的图2900。在这种情况下,当漏点位于储液池下游1.01米处(同样非常接近边界)时,平均绝对误差为1.15米,最大误差为98.21米。通过将图29与图31进行比较,可以得出结论,对于50,000个样本数据集,训练过的ANN没有过度拟合,因为训练数据集和测试数据集之间的错误行为相似。

靠近管道两个最末端的漏点的影响可能难以识别。但在实际应用中,如果漏点位置太靠近任一最末端,则是可以看到的。这是因为管道的最末端可以接触到,以便在测试之前隔离管道。尽管在本公开迄今为止提供的示例中,压力换能器位于管道的下游端,但是本分析方法可以适于包括以下情形作为变量:压力测量点可以位于沿管道的任何内部位置。

根据上述评价,已经确定50,000的样本大小最适合正在训练以确定图25所示场景的漏点位置和大小的一维卷积ANN的输入数据。

现在参考图32,其中示出了对于在50,000的输入样本大小(25,000用于训练,25,000用于测试)上训练的一维卷积ANN的漏点尺寸的误差的图3000。通过观察可以看出,漏点尺寸的误差大多在[-0.2,0.2]mm范围内。当漏点距离储液池仅0.61米时,最大误差为111mm,沿管道所有测试样本的平均绝对误差为0.03mm。可以理解,这些结果不仅可以表征漏点的位置,还可以表征漏点尺寸。

现在参考图33,其中示出了对于测试数据集和训练数据集,所指示的漏点位置绝对误差的样本百分比的超出(也称为超出百分比)图3100。超出百分比可以解释为漏点位置超出所指示的误差的样本比例。为了改进数据分析,在生成和绘制图33中的数据之前,消除了管道长度的第一个和最后一个12米(大约对应于现场的两个管段),因为一旦丢弃了极端和不切实际的假象,它就会显示误差的行为。通过这样做,测试数据集和训练数据集的最大误差都在12米左右,可以看出,仅在4%的样本中发现了大于3米的误差。

同样,在80%的样本中,ANN对管道漏点绝对位置误差的预测小于1.7米,即1,000米被分析管道总长度的0.17%。最后,训练数据集和测试数据集的位置误差分布相似,这表明ANN在预测测试数据集的漏点位置时表现出足够的性能。

如上所述,本公开中提出的方法提供对管道中可能存在的特征的实时分析,而不管压力换能器的位置如何。现在参考图34,其中示出了当压力换能器位于管道的内部点(图25中储液器6030下游400米)而不是位于管道末端时的漏点位置误差图3200。为便于分析结果,在管道的两个最末端和测量点附近去除了两段管道(相当于12米长)。一维卷积神经网络在25,000个样本上进行了训练,并在25,000个样本上进行了测试。在该示例中,训练样本的平均绝对误差为1.05米,测试样本的平均绝对误差为123米。这表明了压力换能器不在管道末端时该方法的适用性。同样,根据本公开的分析方法也将适用于在沿管道的不同位置生成瞬态压力波的情况。

如果在生成瞬态压力波时沿管道安装了不止一个压力换能器,也可以应用本公开的方法和系统。通过使用包括两个或多个压力换能器中的瞬态压力轨迹的样本来训练ANN,可以进一步改进ANN测试阶段的性能。使用多个压力换能器可以帮助消除接近管道边界条件的大误差,同时保持沿管道预测的性能。

现在参考图35,其中示出了当沿管道安装两个压力换能器时检测漏点的ANN训练和测试的结果3300。结果表明漏点位置平均绝对误差有所改善;在训练阶段,误差为0.57米,在测试阶段,误差为0.69米。此外,最大错误不再那么频繁,并且不再位于管道的最末端。

被训练以识别和表征管道串联接头(图8中所示的系统6000)和漏点(图25中所示的系统2300)的存在的ANN的两个示例是图3中步骤320描述的过程的一部分。返回参考该图,通过一次一个地使用每个训练过的ANN来确定给定类型的液压特征是否存在,可以使用针对每个液压特征类型训练的级联的或一系列ANN。对于该示例,使用与位于蓄水池6030下游691米处的管道串联接头的存在对应的检测到的瞬态压力波相互作用信号(参见图1的步骤120)。如图3所示,在步骤310,瞬态压力波相互作用信号被下采样以匹配ANN的输入大小。图36显示了由管道串联接头的存在造成的下采样压力相互作用信号。

在图3中描述的过程之后,在被训练以用于检测漏点的ANN中测试被下采样的瞬态压力相互作用轨迹3410(考虑系统2300)。其结果(参见步骤330)表明在系统2300中储液器6030下游331.1米处可能有漏点,漏点尺寸为7.01mm。在步骤340,对液压特征的类型和相关液压特征特性的确定进行验证。再次参考图4,在该示例中,为具有这些特性的漏点生成数字压力波相互作用信号3510,并在图37中示出,其中提供了与测得的压力相互作用轨迹3410的比较。

通过观察图37,可以看出两个压力相互作用迹线3410和3510之间存在不良拟合,对应于通过将数值结果与图4的步骤345处的测量结果进行比较得到的“否”结果。这表明尚未确定漏点。根据方法300,在步骤350选择下一类型的液压特征,且现在通过训练过的ANN测试相同的测得下采样瞬态压力波相互作用信号3410以确定管道串联接头形式的液压特征(根据系统600)。

然后,该ANN确定管道串联接头位于689.8米处,而实际值为691米。再次,生成数字压力波相互作用信号3520,但是这一次是针对具有ANN确定的特性的管道串联接头,且如图37所示,其中示出了测得的和生成的压力波相互作用信号3410、3520之间的比较,可见有极好的契合度。然后验证是否已正确确定液压特征。

现在参考图38,其中示出了对于与由为检测漏点而训练过的ANN所确定的管道串联接头的存在对应的100个不同压力波相互作用信号,漏点位置的散点图3600。通过观察该图可以明显看出,为检测漏点而训练过的ANN预测的结果,大部分超出了管道的范围(小于零且大于管道的1,000米长度)。

在该示例中,100个管道串联接头瞬态压力轨迹中的99个出现了漏点位置预测超出了管道的物理端。只有一个在范围内(对于位于691米的管道串联接头),如图37所示。该示例的位置在图中表示为3610,由于比例尺而不可见。该图表明,根据ANN的预测,包括以数值方式生成压力波相互作用信号并将其与测量压力波相互作用信号进行比较的图4的验证步骤341和345可能不需要,因为由ANN确定的液压特征特性落在物理系统以外且不符合逻辑。

虽然,上面显示的示例考虑了具体的管道;然而,使用针对图19描述的无量纲变换,意味着任何管道都可以由那些训练过的ANN进行测试。如果要在不同的管道中识别管道串联接头或漏点,在这种情况下图3中描述的过程将涉及瞬态压力波相互作用信号的无量纲变换。首先,将图19中描述的无量纲方法应用于测量信号,然后进行考虑训练ANN的系统的特性的逆变换。这允许将ANN应用于不同的系统。此外,训练过程之前的输入数据的预处理步骤540(见图7)可以包括瞬态压力轨迹的无量纲化,由此生成的ANN将能够定位任何管道的液压特征。

可以理解,根据本公开实施的用于分析管道状况的方法和系统具有普遍应用性,因为可以训练和应用针对具体液压特征类型及其相关液压特征特性训练的多个不同ANN。而且,本方法和系统不依赖于被分析的管道或管道系统的任何先验知识,因为每个相应的ANN可以根据需要针对多种不同的液压特征类型进行训练并应用。

与之前的方法相比,不是在检测瞬态压力波相互作用信号之后进行计算工作,其中任何分析都必须离线执行并导致延迟,在本公开的方法中,计算工作集中在可以在任何评估任务之前发生的ANN训练阶段中,一旦ANN经过训练,就可以实时地进行管道的分析和评估。

如上所述,只要能够使用包含某特征的管道的适当液压水锤模拟模型对该液压特征类型进行数学建模,并生成涵盖适当范围的相关联的液压特征特性的下采样瞬态压力波信号的训练(和测试)样本集,然后就可以在分析测量的瞬态压力波相互作用信号时,在这些样本集上训练(和测试)相应的ANN,然后应用。认识到训练、测试和分析数据都可以被大幅下采样,大大减少了训练ANN、测试ANN并最终在分析期间应用ANN所需的计算工作量。

在其他示例中,ANN还可以在包括经验或实验数据的训练数据上进行训练,这些数据基于测得的瞬态压力波相互作用信号,该信号由存在于评估管道中的已知液压特征类型生成。然后可以在时域中对这些瞬态压力波相互作用信号进行下采样以生成压力信息的相应下采样时间窗口,然后可以使用它们的对应的液压特征特性值(如针对存在的管道凭经验确定)训练ANN以识别与评估管道中存在的液压特征类型相对应的液压特征类型。

在其他实施例中,当生成的压力波涉及更复杂的输入脉冲信号(例如,由PRBS组成)时,那么压力波相互作用信号可以是脉冲响应函数的形式,然后对其进行下采样和处理以分析管道的关注区域。根据本公开,然后,随后,首先使用与不同类型的液压特征及其相关液压特征相对应的各数值化的下采样脉冲响应函数作为训练示例,训练一系列ANN。然后将这些训练过的ANN应用于检测到的下采样脉冲响应函数,以便定位和表征管道中的液压特征。

本领域技术人员会进一步理解,结合所公开的实施例描述的各种说明性逻辑块、模块、电路和算法步骤可以以电子硬件、计算机软件或指令,或两者的组合的方式实现。为了清楚地说明硬件和软件的这种可互换性,上面已经根据它们的功能大体描述了各种说明性组件、块、模块、电路和步骤。这种功能作为硬件实现还是作为软件实现,取决于具体应用和对整个系统施加的设计约束。熟练技术人员可以针对每个具体应用以不同方式实现所描述的功能,但是这些实现决定不应被解释为导致偏离本公开的范围。在本公开的各种实施例中,为了执行给定的一个或多个功能,单个部件或模块可以由多个部件代替,多个部件可以由单个部件代替。

在整个说明书和所附权利要求中,除非上下文另有要求,术语“包括”、“包含”及其变化形式将被理解为暗示包括所明示的整数或一组整数,但并不排除任何其它整数或一组整数。

本说明书中对任何现有技术的引用不是也不应被视为承认或以任何方式暗示这种现有技术构成了公知常识的一部分。

本领域技术人员将理解,本公开的用途不限于所描述的一个或多个具体应用。关于本文描述或描绘的具体元件和/或特征,本公开也不局限于其优选实施方式。可以理解的是,本公开不限于所公开的一个或多个实施方式,而是能够在不背离由所附权利要求阐述和限定的范围的情况下进行各种重新排列、修改和替换。

- 血液状况分析装置、血液状况分析系统、血液状况分析方法和用于使计算机实现该方法的血液状况分析程序

- 活动状况分析装置、活动状况分析系统及活动状况分析方法