一种高电压线路板及其制作方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明属于PCB制造技术领域,具体涉及一种高电压线路板及其制作方法。

背景技术

印制电路板,英文缩写PCB,是现代电子产品的基础,一般具有一个或以上的导体层,起到安装及连接元器件的作用。PCB一般使用涂覆绝缘树脂的玻璃纤维布作为载体及绝缘材料。玻璃纤维布表面一般涂覆一层硅烷作为耦合剂,与绝缘树脂形成较稳定的耦合。多层PCB一般采用覆铜基板先制作出若干片双面板作为内层,然后与半固化片(PP)、铜箔按顺序迭合后,在高温高压真空环境下压合成多层线路板。在压合过程中,半固化片(PP)中的树脂,在温度作用下会逐渐变为熔融态,在压力作用下开始流动,逐渐填充线路间的空隙。由于高压线路板使用的覆铜基板铜厚度一般较高,线路顶端与基材有较大的高度差,在压合过程中,由于树脂流动,PP中的玻璃布可能会接触到线路的顶端。由于玻璃纤维表面耦合剂的质量问题,或耦合剂的涂覆工艺问题,或耦合剂与绝缘树脂的匹配性问题等,玻璃纤维与绝缘树脂间会有间隙存在。以上问题的后果是玻璃纤维与绝缘树脂间会形成微小的通道。在产品使用过程中,由于树脂吸湿,在这些微小通道中可能会有水进入。而压合前,线路表面一般会进行氧化或棕化处理,在铜的变面可能会残留酸性物质。这些酸性物质遇水会变成酸性溶液。如果前述的基材中的微小通道桥接了两个或以上的导体,且导体间存在电压差,其中的阳极在电压及酸性溶液的作用下,析出铜离子并向阴极迁移。随着时间的累积,会导致导体间绝缘距离的减小,最终导致导体间短路。业界一般应对此类问题的方法是,提高导体间距(制作DC1000V的线路需要将导体间距增加到0.5mm以上),或选用特殊开发的绝缘材料。但这些方法会导致PCB的布线密度降低,增大产品体积,或导致产品成品升高,降低竞争力。

发明内容

为解决现有技术中的不足,本发明提供一种高电压线路板及其制作方法,能在不增大导体间距、不选用特殊绝缘材料的前提下,用物理方法切断导体间形成电化学迁移的路径,提升了导体间的耐电压能力。

为达到上述目的,本发明所采用的技术方案是:

第一方面,提供一种高电压线路板的制作方法,包括:在半固化片的指定位置,制作槽孔;将若干个带有槽孔的半固化片、完成内层制作的基板按照设定的次序叠放、压合,形成多层线路板。

进一步地,所述槽孔采用钻孔或铣孔的方法制作。

进一步地,在所述多层线路板中,所述槽孔位于所述基板上存在电压差的两条相邻线路之间。

进一步地,所述槽孔的宽度小于或等于该存在电压差的两条相邻线路的间距;所述槽孔的长度大于或等于该存在电压差的两条相邻线路的并行区域的长度。

进一步地,所述基板包括玻璃纤维布和涂覆在玻璃纤维布上的绝缘树脂,所述玻璃纤维布上涂覆有硅烷。

进一步地,所述半固化片包括玻璃纤维布和涂覆在玻璃纤维布上的绝缘树脂。

第二方面,提供一种高电压线路板,包括:半固化片和基板,若干个所述半固化片、基板按照设定的次序叠放、压合形成多层线路板,所述半固化片上制作有槽孔。

进一步地,在所述高电压线路板中,所述槽孔位于基板上存在电压差的两条相邻线路之间。

进一步地,槽孔的宽度小于或等于该存在电压差的两条相邻线路的间距;槽孔的长度大于或等于该存在电压差的两条相邻线路的并行区域的长度。

与现有技术相比,本发明所达到的有益效果:本发明通过在半固化片的指定位置制作槽孔,将带有槽孔的半固化片、完成内层制作的基板按照给定的次序叠放、压合,形成多层线路板,在不增大导体间距、不选用特殊绝缘材料的前提下,用物理方法切断导体间形成电化学迁移的路径,提升了导体间的耐电压能力,同时不会大幅削弱线路板的结构强度。

附图说明

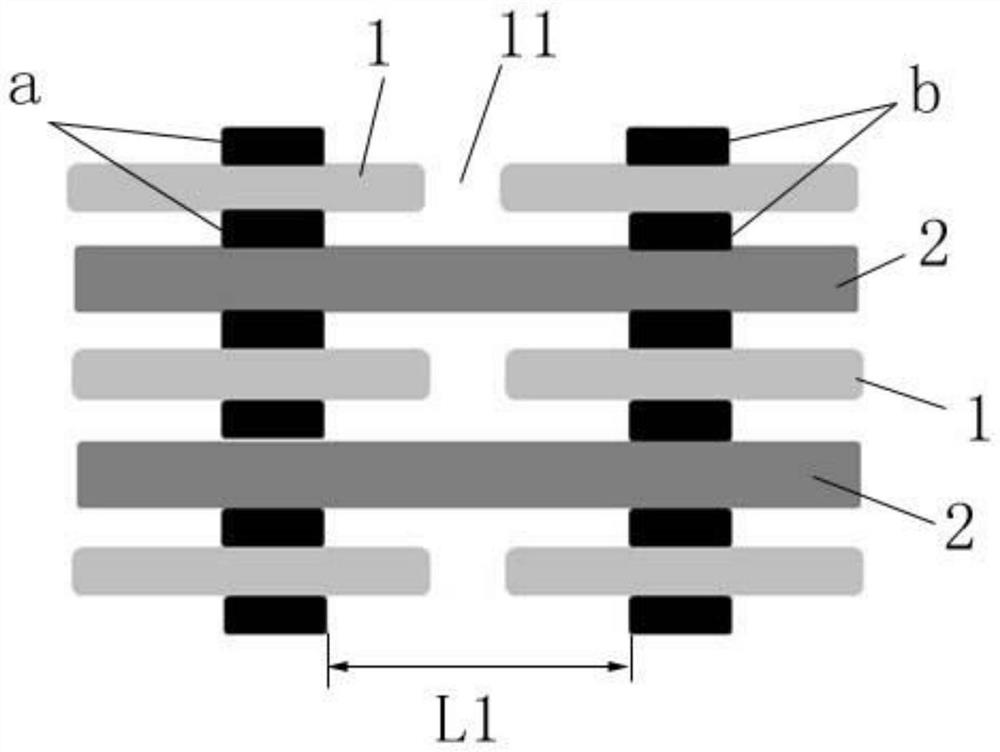

图1是本发明实施例中半固化片上的槽孔与线路的相对位置的平面示意图;

图2是图1的剖面示意图;

图3是本发明实施例提供的一种高电压线路板的制作方法的流程示意图。

具体实施方式

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

实施例一:

如图3所示,一种高电压线路板的制作方法,包括:开料—内层制作—压合—钻孔—电镀—外层制作—防焊—成型—表面处理—测试—终检—包装。在本实施例中,压合前,在半固化片的指定位置,采用钻孔或铣孔的方法制作不导电的槽孔;然后将带有槽孔的半固片、铜箔、完成内层制作的基板按照给定的次序叠放(按照设定的次序叠放指按照每个PCB板的设计要求进行叠放,以实现设计要求的功能),在高温高压真空环境下压合成多层线路板。在多层线路板中,槽孔位于基板上存在电压差的两条相邻线路之间;槽孔的宽度小于或等于该存在电压差的两条相邻线路的间距;槽孔的长度大于或等于该存在电压差的两条相邻线路的并行区域的长度。在PP(半固化片)层上设计适当的对位系统,使其与基板可以良好的对位,确保压合后PP上的槽孔可以恰当的落在存在电压差的相邻线路导体之间。

本实施例中,基板包括玻璃纤维布和绝缘树脂,玻璃纤维布上涂覆有硅烷作为耦合剂。半固化片包括玻璃纤维布和绝缘树脂。本实施例通过在半固化片的指定位置制作不导电的槽孔,将带有槽孔的半固化片、铜箔、完成内层制作的基板按照给定的次序叠放、压合,形成多层线路板,在不增大导体间距、不选用特殊绝缘材料的前提下,用物理方法切断导体间形成电化学迁移的路径,提升了导体间的耐电压能力,同时不会大幅削弱线路板的结构强度。通过在相邻导体间增加不导电的槽孔,可以切断相邻导体间玻璃纤维的联系,阻断通过玻璃纤维与绝缘树脂间缝隙发生电化学迁移的路径,解决通过PCB基材中玻璃纤维与绝缘树脂之间的缝隙发生的导体间电化学迁移而引起的短路失效;解决因PCB钻孔制程导致的基材中玻璃纤维与绝缘树脂之间的缝隙内发生的电化学迁移而引起的短路失效;提高PCB上相邻导体间可以承受的电压,提升产品性能。

实施例二:

基于实施例一所述的高电压线路板的制作方法,本实施例提供一种高电压线路板,所述高压线路板采用实施例一所述的高电压线路板的制作方法制作而成;如图1、图2所示,在所述高电压线路板中,半固化片1上制作有槽孔11,所述槽孔11位于基板2上存在电压差的两条相邻线路(线路a、线路b)之间;槽孔11的宽度小于或等于该存在电压差的两条相邻线路(线路a、线路b)的间距L1;槽孔的长度大于或等于该存在电压差的两条相邻线路的并行区域的长度L2;基板包括玻璃纤维布和绝缘树脂,所述玻璃纤维布上涂覆有硅烷作为耦合剂;半固化片包括玻璃纤维布和绝缘树脂。此种PCB可广泛应用于新能源汽车,电力电子,工业控制等诸多需要高电压的领域,显着提升产品性能。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种高电压线路板及其制作方法

- 一种高电压三角电压波发生器的制作方法及一种高电压三角电压波发生器