一体化成型界面稳定化处理方法及柔性锂离子电池

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及柔性锂离子电池技术领域,尤其涉及一种一体化成型界面稳定化处理方法及柔性锂离子电池。

背景技术

柔性锂离子电池(FLIBs)具有优异的电化学储能特性和机械性能,在众多领域均具有重要的应用价值。与传统的厚堆积结构锂离子电池相比,柔性锂离子电池为了满足柔性的需求,通常需要采用柔性集流体。但是,柔性集流体在弯曲折叠等过程容易造成集流体出现折痕、变形以及断裂等问题。同时,表面材料也会面临脱落而引发性能衰退。因此,探究柔性集流体在弯曲折叠等过程的电化学性能以及性能影响因素对于开发高性能柔性储能器件具有重要的社会经济学意义。

为了缓解柔性离子电池集流体在弯曲折叠过程中出现的折痕、变形以及断裂等问题,现有技术中通常采用柔性碳布取代传统的金属铝箔。例如,公开号为CN102544574A的专利提供了一种柔性锂离子电池及其封装方法,该柔性锂离子电池包括柔性电池外壳和位于柔性电池外壳内部的电池主体,柔性电池外壳内灌注有电解液,电池主体包括依次叠放的正极电极片、隔膜和负极电极片。其中,负极电极片采用钴酸锌/碳布复合负极材料,通过将碳布置于含有硝酸锌、硝酸钴、氟化铵和尿素的混合溶液中充分反应后再煅烧而成。然而,该方法制备的钴酸锌/碳布复合材料中,钴酸锌与碳布的结合力不足,在弯曲折叠过程中容易脱落,稳定性仍有待加强。

有鉴于此,有必要设计一种改进的处理方法来制备柔性锂离子电池,以解决上述问题。

发明内容

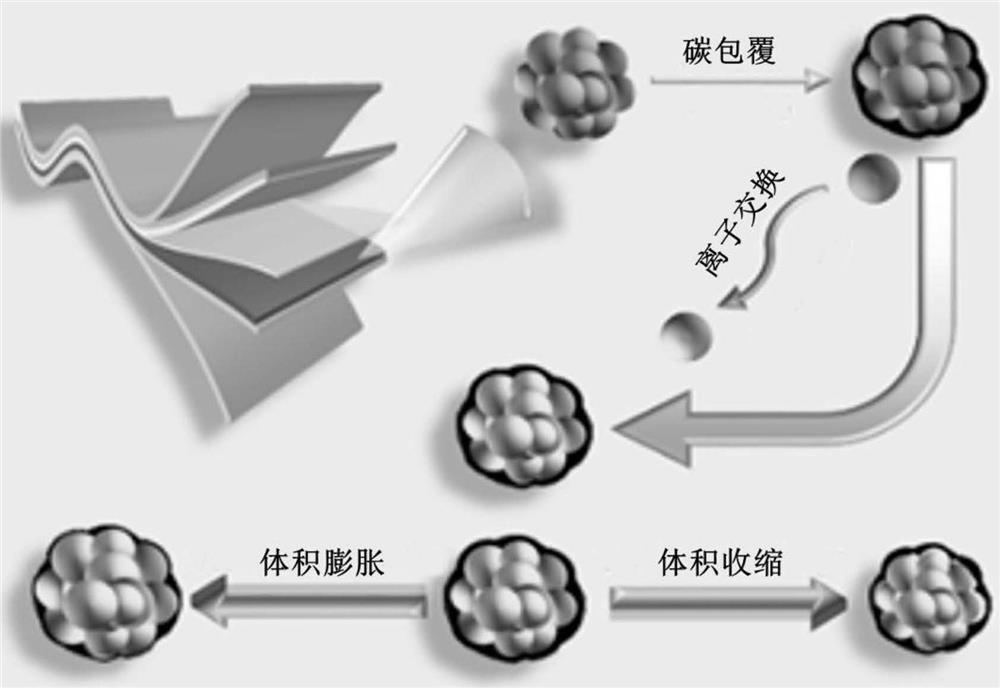

针对上述现有技术的缺陷,本发明的目的在于提供一种一体化成型界面稳定化处理方法及柔性锂离子电池。通过采用离子交换技术制备碳包覆的氧化镍-碳布复合物作为柔性电极,并以该柔性电极作为正极,以金属锂作为对电极,经一体化成型组装成界面稳定的柔性锂离子电池,从而使得到的柔性锂离子电池在弯曲折叠过程的过程中始终保持良好的电化学性能,以满足实际应用的需求。

为实现上述目的,本发明提供了一种一体化成型界面稳定化处理方法,包括如下步骤:

S1、制备碳包覆的氧化镁-碳布复合物,并采用离子交换技术将所述碳包覆的氧化镁-碳布复合物转换为碳包覆的氧化镍-碳布复合物,得到柔性电极;

S2、以步骤S1得到的所述柔性电极作为正极,以金属锂为对电极,经一体化成型组装后得到柔性锂离子电池。

作为本发明的进一步改进,在步骤S2中,所述柔性锂离子电池包括含有所述柔性电极的扣式锂离子半电池和软包式锂离子电池。

作为本发明的进一步改进,在步骤S2中,所述扣式锂离子半电池的组装包括如下步骤:

将所述柔性电极裁切成圆片后置于正极壳上,向所述柔性电极表面滴加二次电解液;再将隔膜置于所述柔性电极表面,并向所述隔膜表面滴加所述二次电解液;然后在所述隔膜表面依次叠加锂片、垫片和负极壳,压实后得到扣式锂离子半电池。

作为本发明的进一步改进,在步骤S2中,所述软包式锂离子电池的组装包括如下步骤:

将铜箔、锂带、隔膜、所述柔性电极和铝箔依次叠加后用铝塑膜进行封装,注入二次电解液后进行封口,得到软包式锂离子电池。

作为本发明的进一步改进,所述二次电解液为1mol/L的LiPF

作为本发明的进一步改进,在步骤S1中,所述碳包覆的氧化镁-碳布复合物的制备包括如下步骤:

采用电化学沉积法在碳布上沉积氢氧化镁,得到氢氧化镁-碳布复合物;

再将所述氢氧化镁-碳布复合物浸入葡萄糖水溶液中,进行水热处理;然后将所述水热处理后得到的产物洗涤、干燥后进行高温碳化处理,得到碳包覆的氧化镁-碳布复合物。

作为本发明的进一步改进,在步骤S1中,所述采用离子交换技术将所述碳包覆的氧化镁-碳布复合物转换为碳包覆的氧化镍-碳布复合物具体包括如下步骤:

将所述碳包覆的氧化镁-碳布复合物浸入镍盐溶液中,进行离子交换反应;再将所述离子交换反应的产物洗涤、干燥后在惰性气氛下进行煅烧处理,得到柔性电极。

作为本发明的进一步改进,在步骤S1中,所述水热处理的温度为150~250℃,保温时间为10~20h;所述高温碳化处理的温度为700~900℃,碳化时间为1~3h。

作为本发明的进一步改进,在步骤S1中,所述离子交换反应在室温下进行,反应时间为18~30h;所述煅烧处理的煅烧温度为300~400℃,煅烧时间为1.5~2.5h。

为实现上述目的,本发明还提供了一种柔性锂离子电池,该柔性锂离子电池根据上述技术方案中任一技术方案制备得到。

本发明的有益效果是:

(1)本发明通过采用离子交换技术制备碳包覆的氧化镍-碳布复合物作为柔性电极,不仅能够利用碳包覆增强电极的循环稳定性,还能够使得到的碳包覆的氧化镍原位生长在柔性碳布表面,与碳布之间形成较好的结合力,在弯曲折叠过程中不易脱落。在此基础上,以该柔性电极为正极,以金属锂为负极,经一体化成型组装成界面稳定的柔性锂离子电池,在保持电池柔性的同时使得到的柔性锂离子电池在弯曲折叠过程的过程中始终保持良好的电化学性能,对柔性储能器件的产业化生产具有重要社会经济学意义。

(2)在柔性电极的制备过程中,本发明采用电化学沉积法在碳布上沉积氢氧化镁,制备了氢氧化镁-碳布复合物;并以葡萄糖为碳源,通过水热处理和高温碳化处理形成碳包覆层,同时利用高温碳化处理将氢氧化镁脱水成氧化镁,得到碳包覆的氧化镁-碳布复合物,从而在形成无损致密的碳包覆层的同时提高碳布表面活性物质负载量。在此基础上,本发明通过将碳包覆的氧化镁-碳布复合物浸入镍盐溶液中,使氧化镁反应生成氢氧化镁后通过阳离子交换反应生成氢氧化镍,再通过煅烧处理使氢氧化镍脱水成氧化镍,完成碳包覆氧化镁-碳布复合物向碳包覆氧化镍-碳布复合物的转化,从而得到具有高容量的柔性电极材料,进而使利用该柔性电极组装而成的柔性锂离子电池具有较好的电化学性能,以满足实际应用的需求。

(3)本发明通过进行碳包覆处理,不仅能够利用碳包覆层自身优异的导电效果增强电极的导电性,还能够有效抑制过渡金属氧化物的体积膨胀,从而解决现有技术中过渡金属氧化物体积变化导致的结构坍塌、电子电导率低、离子扩散率差等问题,提高电极的电化学性能。同时,碳包覆层的存在还能够有效粘结过渡金属氧化物,防止过渡金属氧化物和基底分离,从而在提高过渡金属氧化物负载量的同时有效增强其与基底间的结合强度,避免活性物质的脱落,使得到的柔性电极及相应的柔性锂离子电池在弯曲折叠过程中始终保持较好的电化学性能,以满足实际应用的需求。在此基础上,本发明进一步采用离子交换技术制备碳包覆的氧化镍-碳布复合物,能够在提高电极电化学性能的同时避免氧化镍在高温碳化的过程被还原,进一步提高柔性电极的比容量,使最终制得的柔性锂离子电池具有较好的电化学性能。

附图说明

图1为实施例1制备的软包式锂离子电池中柔性电极的结构示意图。

图2为实施例1制备的软包式锂离子电池的结构示意图及其性能表征与运行效果图。

图3为实施例2与对比例1制备的扣式锂离子电池的循环伏安曲线对比图。

图4为实施例2与对比例2~4制备的扣式锂离子电池的电化学性能对比图。

具体实施方式

为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

本发明提供了一种一体化成型界面稳定化处理方法,包括如下步骤:

S1、制备碳包覆的氧化镁-碳布复合物,并采用离子交换技术将所述碳包覆的氧化镁-碳布复合物转换为碳包覆的氧化镍-碳布复合物,得到柔性电极;

S2、以步骤S1得到的所述柔性电极作为正极,以金属锂为对电极,组装后得到柔性锂离子电池。

在步骤S1中,所述碳包覆的氧化镁-碳布复合物的制备包括如下步骤:

采用电化学沉积法在碳布上沉积氢氧化镁,得到氢氧化镁-碳布复合物;

再将所述氢氧化镁-碳布复合物浸入葡萄糖水溶液中,进行水热处理;然后将所述水热处理后得到的产物洗涤、干燥后进行高温碳化处理,得到碳包覆的氧化镁-碳布复合物。

所述水热处理的温度为150~250℃,保温时间为10~20h;所述高温碳化处理的温度为700~900℃,碳化时间为1~3h。

所述采用离子交换技术将所述碳包覆的氧化镁-碳布复合物转换为碳包覆的氧化镍-碳布复合物具体包括如下步骤:

将所述碳包覆的氧化镁-碳布复合物浸入镍盐溶液中,进行离子交换反应;再将所述离子交换反应的产物洗涤、干燥后在惰性气氛下进行煅烧处理,得到柔性电极。

所述离子交换反应在室温下进行,反应时间为18~30h;所述煅烧处理的煅烧温度为300~400℃,煅烧时间为1.5~2.5h。

在步骤S2中,所述柔性锂离子电池包括含有所述柔性电极的扣式锂离子半电池和软包式锂离子电池。

所述扣式锂离子半电池的组装包括如下步骤:

将所述柔性电极裁切成圆片后置于正极壳上,向所述柔性电极表面滴加二次电解液;再将隔膜置于所述柔性电极表面,并向所述隔膜表面滴加所述二次电解液;然后在所述隔膜表面依次叠加锂片、垫片和负极壳,压实后得到扣式锂离子半电池。

所述软包式锂离子电池的组装包括如下步骤:

将铜箔、锂带、隔膜、所述柔性电极和铝箔依次叠加后用铝塑膜进行封装,注入二次电解液后进行封口,得到软包式锂离子电池。

所述二次电解液为1mol/L的LiPF

本发明还提供了一种柔性锂离子电池,该柔性锂离子电池根据上述技术方案制备得到。

下面结合具体的实施例对本发明提供的一体化成型界面稳定化处理方法及柔性锂离子电池进行说明。

实施例1

本实施例提供了一种一体化成型界面稳定化处理方法,包括如下步骤:

S1、制备柔性电极(C@IENiO-CC)

首先,采用标准的两电极电沉积系统,以铂片和碳布分别作为对电极和工作电极,以浓度为0.5mol/L的Mg(NO

然后,将得到的Mg(OH)

最后,将得到的C@MgO-CC浸入50mL浓度为0.1mol/L的Ni(NO

S2、制备柔性锂离子电池

以步骤S1得到的柔性电极作为正极,以金属锂为对电极,按照铜箔、锂带、隔膜、柔性电极和铝箔的顺序将其依次叠加,再用铝塑膜进行封装,注入二次电解液后采用软包封口机进行封口,得到的柔性锂离子电池为软包式锂离子电池。

其中,二次电解液为1mol/L的LiPF

上述柔性锂离子电池的组装操作均在氩气气氛手套箱内进行,控制手套箱内水含量低于0.1ppm,氧气含量低于0.1ppm。

本实施例制得的软包式锂离子电池的结构示意图及其性能表征与运行效果图如图2所示。在图2中,a为软包式锂离子电池的结构示意图,b为软包式锂离子电池在弯曲0°、90°、180°最后再恢复到0°的各状态下的循环性能示意图,c为在弯曲和平铺状态下软包式锂离子电池点亮LED灯的实际运行效果图。

由图2可以看出,该软包式锂离子电池具有优异的柔韧性,可以任意弯曲折叠,且弯曲折叠过程中该软包式锂离子电池的循环性能及实际供电效果始终保持一致,表面本实施例制得的柔性锂离子电池在弯曲折叠过程的过程中始终能够保持良好的电化学性能,以满足实际应用的需求。

实施例2

本实施例提供了一种一体化成型界面稳定化处理方法,与实施例1相比,不同之处在于改变了步骤S2的组装方式,组装后得到的电池为扣式锂离子电池。

该扣式锂离子半电池的组装具体包括如下步骤:

将柔性电极裁切成

本实施例中使用的柔性电极及二次电解液均与实施例1一致,在此不再赘述。

对比例1

对比例1提供了一种一体化成型界面稳定化处理方法,与实施例2相比,区别在于将柔性电极替换为裸碳布,其余步骤均与实施例2一致,在此不再赘述。

为对比不同柔性电极对制得的柔性锂离子电池电化学性能的影响,在电压窗口为0.01~3V(vs Li

由图3可以看出,在阳极扫描过程中,实施例2制备的电池分别在1.38v和2.32v处出现了两个阳极峰,分别对应固态电解质界面相的部分分解和脱锂过程氧化镍的产生,且在第一个循环周期后,在0.25v左右产生了明显的峰,而对比例1制备的电池则没有出现相应的峰值。表明实施例2中使用的柔性电极通过在碳布上负载碳包覆的氧化镍,能够有效提高电极的电化学性能,进而使制得的柔性锂离子电池具有较好的性能。且实施例2制备的扣式锂离子电池在第一次循环后的多次循环中均表现出高度重叠,表明其具有良好的循环稳定性,能够满足实际应用的需求。

对比例2~4

对比例2~4分别提供了一种一体化成型界面稳定化处理方法,与实施例2相比,区别在于改变了步骤S1中柔性电极的制备方法,制备了不同的柔性电极。对比例2~4对应的柔性电极分别为IENiO-CC、NiO-CC和C@NiO-CC。

其中,对比例2中制备柔性电极IENiO-CC时未进行碳包覆,直接将制备的氢氧化镁-碳布复合物置于500℃的氩气气氛中煅烧2h,得到氧化镁-碳布复合物(MgO-CC),再通过离子交换与煅烧制备而成。

对比例3中柔性电极NiO-CC的制备包括如下步骤:

将2g Ni(NO

再将得到的氢氧化镁-碳布复合物用去离子水洗涤后,在70℃下干燥2h,然后将其置于350℃的氩气气氛中煅烧2h,得到氧化镍-碳布复合物(NiO-CC)。

对比例4中柔性电极C@NiO-CC的制备是对比例3制备的NiO-CC的基础上,将制备的NiO-CC浸入含有40mL浓度为0.25g/mL的葡萄糖水溶液的高压釜中,再将高压釜置于180℃的烘箱中保持24h,进行水热反应。再将水热反应得到的产物用去离子水洗涤,再置于80℃的烘箱中干燥12h,然后将其置于石英管式炉中,在氩气气氛下以5℃/min的速率升温至800℃后碳化2h,得到碳包覆的氧化镍-碳布复合物,将其记为C@NiO-CC。

为比较基于不同柔性电极制备的扣式锂离子电池的电学性能差异,对实施例2与对比例2~4制备的扣式锂离子电池的电化学性能进行检测,结果如图4所示。在图4中,a为C@IENiO-CC在前五圈的充放电曲线图,b为C@IENiO-CC在不同电流密度下的充放电曲线图,c为C@IENiO-CC及IENiO-CC、NiO-CC和C@NiO-CC的倍率性能对比图,d为C@IENiO-CC及IENiO-CC、NiO-CC和C@NiO-CC在0.5mA·cm-2的电流密度下的循环稳定性对比图,e为C@IENiO-CC与现有技术中其他柔性电极的电化学性能对比图。

由图4可以看出,与对比例2~4中制备的柔性电极IENiO-CC、NiO-CC、C@NiO-CC及现有技术中常用的柔性电极相比,实施例2基于柔性电极C@IENiO-CC制备得到的扣式锂离子电池具有更高的容量和更好的循环稳定性,表现出了优异的电化学性能,具有较高的应用价值。

实施例3~6

实施例3~6分别提供了一种一体化成型界面稳定化处理方法,与实施例2相比,不同之处在于改变了步骤S1中的工艺参数,各实施例对应的工艺参数如表1所示,其余步骤均与实施例2一致,在此不再赘述。

表1实施例3~6的工艺参数

对实施例3~6制备的柔性锂离子电池进行检测可以发现,其电化学性能与实施例2基本一致,表明各步骤的工艺参数可以在一定范围内适当调整,制得的产品均能够作为高容量的柔性电极应用于柔性锂离子电池中,可以满足实际生产与应用的需求,具有较好的应用前景。

综上所述,本发明提供了一种一体化成型界面稳定化处理方法及柔性锂。本发明通过制备碳包覆的氧化镁-碳布复合物,并采用离子交换技术将所述碳包覆的氧化镁-碳布复合物转换为碳包覆的氧化镍-碳布复合物,得到柔性电极;再以该柔性电极作为正极,以金属锂为对电极,经一体化成型组装后得到界面稳定的柔性锂离子电池。通过上述方式,本发明能够利用碳包覆及离子交换技术使碳包覆的氧化镍原位生长在柔性碳布表面,与碳布之间形成较好的结合力,在弯曲折叠过程中不易脱落,从而在保持电池柔性的同时使得到的柔性锂离子电池在弯曲折叠过程的过程中始终保持良好的电化学性能,对柔性储能器件的产业化生产具有重要社会经济学意义。

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

- 一体化成型界面稳定化处理方法及柔性锂离子电池

- 一体化无界面的固态电解质锂离子电池及其制备方法