一种无δ铁素体的高韧性耐热钢及制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于耐热钢制造技术领域,具体涉及了一种无δ铁素体的高韧性耐热钢及制备方法。

背景技术

耐热钢被广泛用于制造火力发电机组的叶片,因其在高温、高压、载荷在长时间工作,对耐热钢的强度、塑韧性和疲劳性能均提出了非常高的要求。10Cr12Ni3Mo2VN耐热钢是马氏体耐热钢(参照国标GB/T 20878,具体成分含量如表1所示),因该材料中添加了较多的Ni、Mo、V、N等合金化元素,从而具有更好的塑韧性、高温抗氧化性和组织稳定性等,因其良好的特性,被广泛应用于发电机组叶片。

表1国标10Cr12Ni3Mo2VN的成分范围

然而与国外相比,国内生产的10Cr12Ni3Mo2VN耐热钢中仍含有较多的δ铁素体、基体纯净度与国外仍有一定差距,致使国内生产耐热钢的塑韧性差于国外,耐热钢的疲劳寿命和可靠性仍不及国外。为保证火力发电机组运行的可靠性,叶片钢用耐热钢仍在较大程度上依赖进口。

发明内容

本发明针对以上问题,本发明提供了一种无δ铁素体的高韧性耐热钢及制备方法,解决了传统10Cr12Ni3Mo2VN钢生产制造时塑韧性不足、δ铁素体含量高和纯净度低的问题,提高耐热钢的力学性能和疲劳寿命。

本发明的目的是以下述技术方案实现的:

一种无δ铁素体的高韧性耐热钢,按质量百分比计,其化学成分组成为:C 0.10~0.16%、Si 0.01~0.10%、Mn 0.65~0.95%、Cr 11.0~11.8%、Mo 1.5~1.7%、V 0.2~0.33%、Ni 2.5~3.0%、N 0.029~0.04%、P≤0.025%、S≤0.002%,余量为Fe。

优选的,按质量百分比计,其化学成分组成为:C 0.10%、Si 0.05%、Mn 0.72%、Cr 11.3%、Mo 1.7%、V 0.33%、Ni 2.9%、N 0.033%、P 0.018%、S 0.002%,余量为Fe。

优选的,按质量百分比计,其化学成分组成为:C 0.11%、Si 0.03%、Mn 0.78%、Cr 11.5%、Mo 1.7%、V 0.28%、Ni 2.7%、N 0.03%、P 0.015%、S 0.001%,余量为Fe。

优选的,按质量百分比计,其化学成分组成为:C 0.13%、Si 0.05%、Mn 0.76%、Cr 11.7%、Mo 1.6%、V 0.25%、Ni 2.8%、N 0.029%、P 0.012%、S 0.001%,余量为Fe。

优选的,该所述耐热钢中无δ铁素体且夹杂物级数总和≤2.0,当该耐热钢硬度为340~360HB时,棒材芯部冲击功KV2≥140J,屈服强度Rp0.2≥920MPa,断后伸长率≥17%。

如上所述的无δ铁素体的高韧性耐热钢的制备方法,包括以下步骤:

S1.电炉冶炼:将除了含氮原料的其他原料于电弧炉中冶炼,吹氧或加入氧化剂进行脱碳和脱硅,同时控制冶炼工艺和造渣制度脱除原料中的磷,出钢时C为0.08~0.13%、P≤0.023%、Si≤0.10%,出钢温度为1550~1630℃;

S2.炉外精炼:首先将步骤S1冶炼后的钢液经LF炉加入钙线或铝粉进行脱氧脱硫,控制钢中S≤0.005%、温度≥1560℃;然后采用VD炉降低钢液中氧、氢含量分别至0.004%和0.0002%以下,然后根据需要加入适量含氮合金,并控制钢液中氮含量在目标范围;

S3.电渣重熔:采用保护气氛和下注法将钢液浇注为电渣重熔所需锭型,然后将浇注锭在气氛保护电渣炉中进行重熔精炼,控制炉内气氛中的氧含量以体积分数计≤1%,控制渣系渣量和熔速,所述渣系选用CaO和/或Al

S4.高温扩散:将步骤S3重熔退火后的电渣锭进行阶梯式升温,升温速率≤150℃/h,并于500~600℃和800~900℃分别保温2~4h,然后在1100~1200℃之间进行保温,保温时间不少于8h;

S5.开坯+成形:将所述高温处理后的电渣锭进行锻造开坯;然后进行精锻成形;

S6.锻后冷却:将所述锻造后的成形钢材进行水冷,单次冷却时间不超过3min,水冷却至≤400℃后置于空气中;

S7.退火:将所述锻后冷却后的成形钢材进行退火,得到成品高韧性耐热钢。

优选的,步骤S1所述冶炼温度大于1550℃。

优选的,步骤S2在所述VD炉,首先在≤50Pa高真空度下降低钢液中氧、氢含量,然后降低真空度至100~1000Pa适当补充含氮合金,同时加入铝粒进行升温和脱氧,其中升温至温度不低于1530℃、脱氧至氧含量不高于0.004%。

优选的,步骤S5对所述高温处理后的电渣锭采取墩拔方式进行开坯,开坯过程锻造比≥6,拔长过程中单次压下量≥100mm,终锻温度不低于820℃,开坯至成形所需要的规格;然后将毛坯在1120~1160℃保温1~3h,采用精锻机进行成形,始锻温度为1070~1130℃、终锻温度不低于850℃。

优选的,步骤S7所述退火方法,保温温度为650~850℃,保温结束后以≤20℃/h速率缓慢冷却至400℃以下。

与现有技术相比,本发明的优点在于:通过合理的成分设计和工艺优化得到的耐热钢棒材基体纯净度高、高温δ铁素体含量接近为0,在高强度指标下仍具有非常高的塑韧性和优越的高周疲劳寿命,满足用户对耐热钢的性能需求,提高制造耐热叶片的可靠性。

附图说明

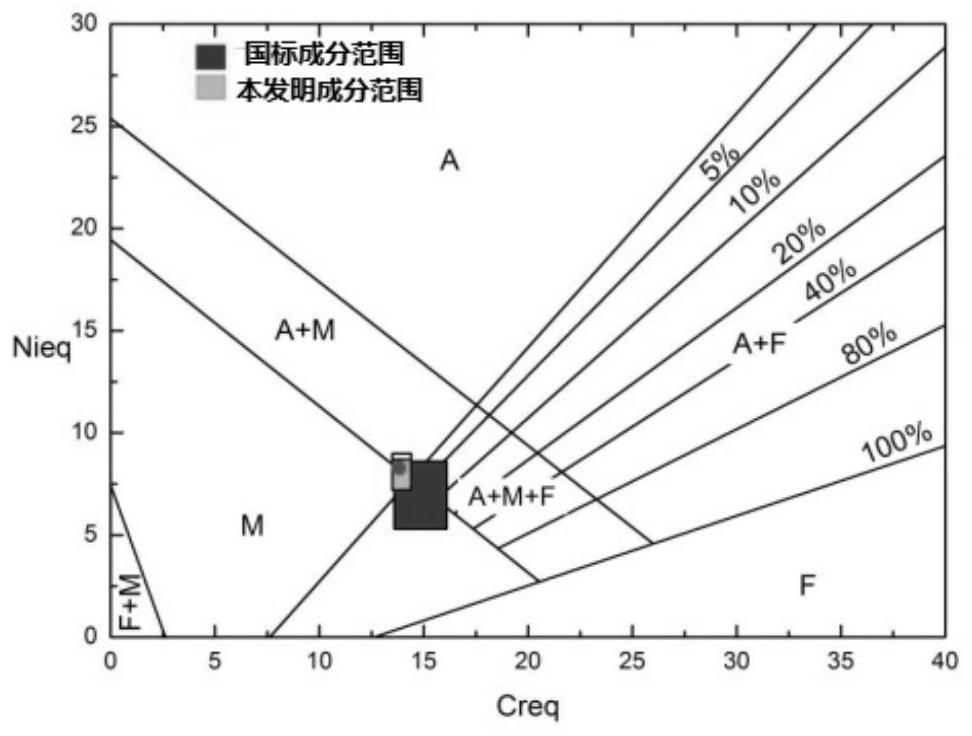

图1是本发明无δ铁素体的高韧性耐热钢的元素含量控制图。

图2是本发明无δ铁素体的高韧性耐热钢的退火金相组织图。

图3是本发明无δ铁素体的高韧性耐热钢的淬回火金相组织图。

具体实施方式

本发明提供了一种无δ铁素体的高韧性耐热钢,按质量百分比计,其化学成分组成为:C 0.10~0.16%、Si 0.01~0.10%、Mn 0.65~0.95%、Cr 11.0~11.8%、Mo 1.5~1.7%、V 0.2~0.33%、Ni 2.5~3.0%、N 0.029~0.04%、P≤0.025%、S≤0.002%,余量为Fe。

经研究发现,耐热钢中的Cr、Ni、Mo、V、N等元素含量较高,这些元素影响着奥氏体和铁素体的形成,可通过Cr当量(Cr

图1为Schaeffler组织图,将国标范围计算的Cr、Ni当量和本发明钢种范围计算的Cr、Ni当量标注于图中,从图中可以看出合理控制Cr、Ni当量有利于控制钢中δ铁素体的生成。图中的5%、10%、20%等即为铁素体的含量,在国标成分范围内约有5~10%的铁素体含量,而本发明钢种成分范围只有很低甚至没有铁素体,配合合理的制备方法,最大程度减少钢中的δ铁素体。

本发明提供一种优选的无δ铁素体的高韧性耐热钢,按质量百分比计,化学成分组成为:C 0.10%、Si 0.05%、Mn 0.72%、Cr 11.3%、Mo 1.7%、V 0.33%、Ni 2.9%、N0.033%、P 0.018%、S 0.002%,余量为Fe。

本发明提供另一种优选的无δ铁素体的高韧性耐热钢,,按质量百分比计,其化学成分组成为:C 0.11%、Si 0.03%、Mn 0.78%、Cr 11.5%、Mo 1.7%、V 0.28%、Ni 2.7%、N 0.03%、P 0.015%、S 0.001%,余量为Fe。

本发明提供另一种优选的无δ铁素体的高韧性耐热钢,,按质量百分比计,其化学成分组成为:C 0.13%、Si 0.05%、Mn 0.76%、Cr 11.7%、Mo 1.6%、V 0.25%、Ni 2.8%、N 0.029%、P 0.012%、S 0.001%,余量为Fe。

如上所述的无δ铁素体的高韧性耐热钢的制备方法,包括以下步骤:

S1.电炉冶炼:按照钢材的成分设计,将除了含氮原料的其他原料于电弧炉中冶炼,优选采用低碳废钢和低碳铁合金原料,要求废钢干燥、无油污、无杂物,采用吹氧或加入氧化剂如矿石、烧结矿、氧化皮等进行脱碳和脱硅,同时控制冶炼工艺和造渣制度满足高碱度、高氧化性、适当低温脱除原料中的磷,要求出钢时C为0.08~0.13%、P≤0.023%、Si≤0.10%,出钢温度为1550~1630℃;

S2.炉外精炼:首先将步骤S1冶炼后的钢液经LF炉加入钙线或铝粉进行脱氧脱硫,控制该阶段钢中S≤0.005%,温度≥1560℃;然后采用VD炉降低钢液中氧、氢含量分别至0.004%和0.0002%以下,然后根据钢液中的氮含量加入适当的含氮合金,并控制钢液中氮含量在目标范围;在脱氧脱硫等操作后根据测试结果可适当加入含氮合金进行氮合金化,可提高合金化率和氮元素控制命中率;

S3.电渣重熔:采用保护气氛将钢液浇注为电渣重熔所需锭型,然后将浇注锭在气氛保护电渣炉中进行重熔精炼,控制炉内气体中氧含量以体积分数计≤1%,避免增氧、允许少量增氮,控制渣系渣量和熔速,降低合金熔化速率、减轻元素偏析、提高去除夹杂物效果;渣系选用CaO和/或Al

S4.高温扩散:将步骤S3重熔退火后的电渣锭进行阶梯式升温,升温速率≤150℃/h,并于500~600℃和800~900℃分别保温2~4h,为提高锻造比和减少开坯火次,然后在1100~1200℃之间进行保温,保温时间不少于8h,使电渣锭充分加热、元素扩散均匀;

S5.开坯+成形:将高温处理后的电渣锭进行锻造开坯;然后进行精锻成形;

S6.锻后冷却:将锻造后的成形钢材进行水冷,单次冷却时间不超过3min,水冷却至300~400℃后置于空气中,通过合理控制单次水冷时间和水冷温度,可避免棒材开裂和明显弯曲,同时保证锻后的组织均匀、细化晶粒、避免δ铁素体生成;

S7.退火:将锻后冷却后的成形钢材进行退火,得到成品高韧性耐热钢,退火工艺可根据装炉量和成形钢材规格进行确定。

在优化元素含量的基础上,本发明首先优化冶炼工艺,综合采用电弧炉+LF炉+VD炉,得以精确控制元素含量,然后经气氛保护电渣重熔显著改善合金的纯净度和元素偏析情况,从而提高材料的综合性能,减轻铸锭疏松和缩孔等凝固缺陷的发生,然后结合锻造前高温扩散工艺优化,锻后冷却工艺优化,使生产制备的耐热钢中无δ铁素体、提高材料纯净度、减轻元素偏析,在相同的硬度范围内强度高且具有更优的塑韧性,提高耐热钢的疲劳寿命,与国外进口耐热钢性能相当甚至高于进口材料。

采用本发明提供的元素成分含量以及制备方法得到的耐热钢中无δ铁素体且夹杂物级数总和≤2.0,当该耐热钢硬度为340~360HB时,芯部冲击功KV2≥140J,屈服强度Rp0.2≥920MPa,断后伸长率≥17%;兼具高强度和高塑韧性,满足火力发电机组叶片的制造要求。

优选的,步骤S1冶炼温度大于1550℃。

优选的,步骤S2在VD炉,首先在≤50Pa高真空度下降低钢液中氧、氢含量,然后降低真空度至100~1000Pa加入含氮合金,同时加入铝粒进行升温和脱氧,其中升温至温度不低于1530℃、脱氧至氧含量不高于0.004%。

优选的,步骤S5对高温处理后的电渣锭采取墩拔方式进行开坯,开坯过程锻造比≥6,拔长过程中单次压下量≥100mm,终锻温度不低于820℃,开坯至成形所需要的规格;然后将毛坯在1120~1160℃保温1~3h,采用精锻机进行成形,始锻温度为1070~1130℃、终锻温度不低于850℃,成形后的毛坯直径尺寸公差控制在12~18mm内;采用精锻成形,可大幅度提高材料的成材率。

优选的,步骤S7退火采用退火的方法,保温温度为650~850℃,保温结束后以≤20℃/h速率缓慢冷却至400℃以下。

实施例1

本实施例提供的一种无δ铁素体的高韧性耐热钢,按质量百分比为包括:其化学成分组成为:C 0.11%、Si 0.03%、Mn 0.78%、Cr 11.5%、Mo 1.7%、V 0.28%、Ni 2.7%、N0.03%、P 0.015%、S 0.001%,其余为Fe和不可避免的杂质。

上述耐热钢采用如下步骤制备而成:

(1)电炉冶炼:按照钢材的主要成分,将除了含氮合金的低碳废钢和低碳铁合金等其他原料加入电弧炉进行冶炼,熔炼温度1600℃,加入氧化皮、矿石进行脱碳和脱硅,并控制冶炼工艺和造渣制度脱除原料中的磷,出钢时C为0.11%、P为0.015%、Si为0.02%,出钢温度为1580℃;

(2)炉外精炼:首先采用LF炉造白渣加入硅钙或铝粒进行脱氧脱硫,测得钢中S为0.005%,然后采用VD炉先在40~50Pa真空度下熔炼30min,之后升高为300~500Pa加入铬氮合金约3Kg/t,同时可加入0.1Kg/t铝粒进行升温和脱氧,升温至温度为1550℃,熔炼10min后,测得钢中的O、N、H含量分别为至0.0028%、0.028%和0.00015%;

(3)电渣重熔:采用下注法在氩气保护条件下浇注为5T锭型的母材,浇注温度为1530℃,浇注完成后进行退火、打磨,然后经气氛保护电渣炉中进行重熔精炼,采用CaO含量10%以上的熔渣,炉内气体中的氧含量为0.05%,熔炼电压为64V、电流为14000~16000A,熔速为600Kg/h,重熔结束后电渣锭进行退火,在780℃保温8h,保温结束后以10℃/h缓冷至600℃后停止加热;

(4)高温扩散:电渣锭修磨后在天然气加热炉中阶梯式升温,升温速率为80℃/h,在500℃和800℃分别保温2h和3h,然后在1170℃保温15h;

(5)开坯+成型:对加热后的电渣锭采取拔长方式进行开坯,开坯过程锻造比约为7,拔长过程中单次压下量为100mm,终锻温度830℃,然后将锻后的毛坯在1130℃保温2h,经过精锻机锻造为直径约235mm的圆棒,尺寸公差为16mm内,精锻机始锻温度为1080℃、终锻温度850℃;

(6)锻后冷却:成型后的圆棒进行水冷,单次冷却时间不超过3min,避免棒材开裂,水冷却至320℃后置于空气中;

(7)退火:将冷却后的棒材装炉进行退火,保温温度为780℃,保温12h结束后以15℃/h速率缓慢冷却至400℃以下出炉,得到成品耐热钢。

采用常规方法对得到的耐热钢进行组织测定以及夹杂物和力学性能测试,并以市售国产和国外进口类似耐热钢进行对比,具体结果如图2~3和表2~3所示。

表2实施例1得到的耐热钢的夹杂物

表3实施例1无δ铁素体的高韧性耐热钢棒材的力学性能

图2为实施例1得到的退火后耐热钢的金相组织,从图中可以看出主要为索氏体和合金碳化物,无明显的铁素体;图3为耐热钢淬回火后的金相组织,热处理工艺为:1010℃淬火、590℃回火,从图中可以看出主要为回火马氏体及少量残余奥氏体,也无明显的铁素体生成。

经测定,耐热钢中非金属夹杂物之和为1.5,基体中δ铁素体含量<0.1%。当耐热钢处理硬度为340HB时,芯部横向冲击功KV2为175J,屈服强度Rp0.2为948MPa,断后伸长率22%。

实施例2

该无δ铁素体的高韧性耐热钢中元素按质量百分比为包括:该耐热钢中元素按质量百分比为:C 0.13%、Si 0.05%、Mn 0.76%、Cr 11.7%、Mo 1.6%、V 0.25%、Ni 2.8%、N 0.029%、P 0.012%、S 0.001%,其余为Fe和不可避免的杂质。

(1)电炉冶炼:按照钢材的主要成分,将除了含氮合金的低碳废钢和低碳铁合金等其他原料加入电弧炉进行冶炼,熔炼温度1610℃,吹氧进行脱碳和脱硅,并控制冶炼工艺和造渣制度脱除原料中的磷,出钢时C为0.13%、P为0.012%、Si为0.04%,出钢温度为1600℃;

(2)炉外精炼:首先采用LF炉造白渣加入硅钙或铝粒进行脱氧脱硫,测得钢中S为0.005%,然后采用VD炉先在30~40Pa真空度下熔炼30min,之后升高为400~500Pa加入铬氮合金约2Kg/t,同时可加入0.1Kg/t铝粒进行升温和脱氧,升温至1540℃熔炼8min后,测得钢中的O、N、H含量分别为至0.0030%、0.027%和0.00018%;

(3)电渣重熔:采用下注法在氩气保护条件下浇注为3T锭型的母材,浇注温度为1540℃,浇注完成后进行退火、打磨,然后经气氛保护电渣炉中进行重熔精炼,采用CaO含量10%以上的熔渣,炉内气体中的氧含量为0.03%,熔炼电压为54V、电流为10000~12000A,熔速约为430Kg/h,重熔结束后电渣锭进行退火,在780℃保温7h,保温结束后以10℃/h缓冷至600℃后停止加热;

(4)高温扩散:电渣锭修磨后在天然气加热炉中阶梯式升温,升温速率为100℃/h,在500℃和800℃分别保温2h和3h,然后在1160℃保温10h;

(5)开坯+成型:对加热后的电渣锭采取墩拔方式进行开坯,开坯过程锻造比约为6,拔长过程中单次压下量为120mm,终锻温度840℃,然后将锻后的毛坯在1140℃保温2h,经过精锻机锻造为直径约230mm的圆棒,尺寸公差为15mm内,精锻机始锻温度为1080℃、终锻温度870℃;

(6)锻后冷却:成型后的圆棒进行水冷,单次冷却时间不超过3min,避免棒材开裂,水冷却至280℃后置于空气中;

(7)退火:将冷却后的棒材装炉进行退火,保温温度为780℃,保温12h结束后以10℃/h速率缓慢冷却至400℃以下出炉,得到成品耐热钢。

表4实施例2得到的耐热钢的夹杂物

耐热钢中非金属夹杂物之和为1.5,基体中未发现δ铁素体。当耐钢热处理硬度为360HB时,横向冲击功KV2为145J,屈服强度Rp0.2为978MPa,断后伸长率18%。

由上述分析,本发明生产的无δ铁素体的高韧性耐热钢与国产类似规格耐热钢对比,本发明耐热钢的冲击功和伸长率明显高于国产钢和进口同类钢,同时屈服强度、抗拉强度仍高于两者,尤其本发明耐热钢的冲击功也高于进口耐热钢。因此可证实本发明通过成分优化、冶炼工艺和锻造工艺改进,可抑制δ铁素体的生成、提高钢的纯净度,使发明耐热钢在强度略高于国外和国产耐热钢时,冲击功仍提高20%以上,耐热钢制成叶片的可靠性得到有力保障。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种无δ铁素体的高韧性耐热钢及制备方法

- 一种消除高Cr当量P92耐热钢高温铁素体的方法及高Cr当量P92耐热钢的制备方法