一种低钠硫超高镍四元前驱体的制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及锂离子电池制备技术领域,尤其一种低钠硫超高镍四元前驱体的制备方法。

背景技术

目前,三元正极材料与磷酸铁锂在动力电池中的份额达90%以上,而随着人们对新能源汽车续航里程的要求越来越高,三元材料也逐渐向高镍、超高镍方向发展;但随着三元材料中镍含量的增加,其比容量逐渐增加,同时材料的循环稳定性、热稳定性和安全性能则显著降低,这极大限制了高镍三元正极材料大规模的商业化应用。如何在保证高容量的同时兼具优良的循环稳定性,一直是高镍三元正极材料的研究重点。研究表明铝离子可以稳定三元材料的结构稳定性,间接的提高三元材料的电化学性能,因此,高镍四元材料的出现,使高镍正极材料兼顾了容量及稳定性能,具有重要意义。

另外,三/四元正极材料的制备过程中,前驱体的质量直接决定了正极材料的优劣;前驱体中的杂质如钠硫离子,很大程度上决定着电池材料的性能。行业内大多通过对浆料进行热碱浸泡,热水冲洗的步骤来去除杂质,但由于反应过程中钠硫离子会随着晶粒的生长堆积,包含在颗粒内部,普通的洗涤方式只能洗去前驱体表面的杂质,而颗粒内部仍存在较多的钠硫离子;中国专利202010795833.7公开了“一种低钠硫的三元前驱体的制备方法”具体的是通过两个反应釜把晶体成核与生长分开,并采用混合碱溶液进行洗涤,最终得到NCMA四元前驱体;中国专利201910934248.8公开了“一种低钠硫镍钴铝三元前驱体的制备方法”具体的是通过在镍钴混合盐溶液及硫酸铝溶液中分别加入络合剂的方法制备前驱体,并进行碱洗水洗的降低钠硫含量;上述两种方法,采用常规热碱浸泡的方法进行陈化再进行离心洗涤,该方法,在离心过程中高浓度硫酸铵及硫酸钠溶液较容易附着在前驱体表面,增加洗水次数,且操作繁琐,且易造成反应过程中体系剧烈变化,造成前驱体批次不稳定,不适合工业化生产。

发明内容

本发明提供了一种低钠硫超高镍四元前驱体的制备方法。本发明提供的方法可以得到镍摩尔量≥90%,S(wt%)≤500ppm,Na(wt%)≤60ppm。

其具体方案如下:

一种低钠硫超高镍四元前驱体的制备方法,所述制备方法包括以下步骤:

(1)将可溶性镍盐、钴盐、锰盐溶于纯水,得到混合盐溶液A;将可溶性金属盐溶于氢氧化钠溶液,得到溶液B;纯氢氧化钠溶液作为溶液C;其中混合盐溶液A中,镍钴锰的摩尔比为a:b:c,其中0.9<a+b+c<1;

(2)将溶液A、溶液B、溶液C以及氨水以一定流量加入反应釜,控制温度及ph,进行共沉淀反应;颗粒达到2.5μm,进入浓缩机开始浓缩;提高体系固含量,粒度达到3.5μm,停止进料,搅拌30分钟使物料充分反应;

(3)向溶液C中加入一定量的Na

(4)使用含有一定浓度还原剂的纯水,将物料洗涤、经120℃鼓风干燥箱烘干后,得到超高镍四元前驱体;所述超高镍四元前驱体的化学式为(Ni

步骤(1)所述的可溶性金属盐选择的金属元素为Al、Mg、Ti、Zr、Y、Nb、Sr或Ba;盐类为硫酸盐、氯化盐、异丙醇盐或偏Me酸盐中的一种或几种。可溶性金属盐优选为偏铝酸钠。

步骤(2)所述的溶液B中金属离子浓度为0.1-0.5mol/L。

步骤(3)所述的混合碱溶液D中Na

步骤(3)所述的混合碱溶液D中Na

步骤(4)所述的还原剂为水合肼、抗坏血酸、次氯酸或硫代硫酸钠中的一种或几种。还原剂优选为抗坏血酸。

步骤(4)所述的还原剂浓度为0.05-5g/L。

步骤(1)中混合盐溶液A的浓度为1.6-2mol/L。

步骤(2)所述的反应温度为50-60℃(优选为55℃),ph为11.4-12。

本发明的设计原理与效果是:

1、本发明将偏铝酸钠溶于氢氧化钠溶液中,偏铝酸根水解产生铝离子,碱性环境下,水解速度缓慢,有效避免了铝离子快速沉淀,造成富集。

2、在反应釜中采用Na

3、通过在洗涤液中加入还原剂,优选抗坏血酸,不引入其他杂质的同时,减少前驱体在干燥过程中前驱体的氧化,使附着在前驱体表面的钠硫离子更容易随着水分的蒸发被带走,进而有效降低成品中钠硫含量。

应用本发明技术所提供的制备超高镍四元前驱体的方法,可以获得镍摩尔量≥90%,S(wt%)≤500ppm,Na(wt%)≤60ppm的四元前驱体材料。

附图说明

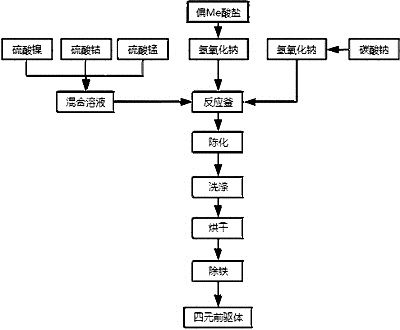

图1为实施例6的工艺流程简图;

图2为实施例6制备的四元前驱体粒度分布图;

图3为实施例6制备的四元前驱体XRD图;

图4为实施例6制备的四元前驱体8000倍扫描电镜图;

图5为实施例6制备的超高镍四元前驱体EDS结果。

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。

对比例

将可溶性镍钴锰硫酸盐按照90:4:3的比例,配置成浓度为1.6mol/L的混合溶液A;将1000g偏铝酸钠溶液溶于40L氢氧化钠溶液,得到溶液B;5mol/L的氢氧化钠溶液作为溶液C;将A、B、C溶液及氨水并流进入反应釜,其中A溶液固定2L/h,B溶液固定600ml/L,控制反应釜温度55℃(以及PH11.4-12),转速1000r/min,控制溶液C及氨水流量进行共沉淀反应;粒度到达2.5μm,开启浓缩机,提高体系固含量,粒度达到3.5μm,停止进料,搅拌30min,是料液充分反应将浆料转移至陈化釜中,加入氢氧化钠溶液及70℃热水,搅拌1h,进行离心洗涤,120℃鼓风干燥箱后经筛分、除铁得到超高镍四元前驱体材料。

实施例1

将可溶性镍钴锰硫酸盐按照90:4:3的比例,配置成浓度为1.6mol/L的混合溶液A;将1000g偏铝酸钠溶液溶于40L氢氧化钠溶液,得到溶液B;5mol/L的氢氧化钠溶液作为溶液C;将A、B、C溶液及氨水并流进入反应釜,其中A溶液固定2L/h,B溶液固定600ml/L,控制反应釜温度55℃(以及PH11.4-12),,转速1000r/min,控制溶液C及氨水流量进行共沉淀反应;粒度到达2.5μm,开启浓缩机,提高体系固含量,粒度达到3.5μm,停止进料,搅拌30min;提高反应釜温度至70℃,配置Na

实施例2

将可溶性镍钴锰硫酸盐按照95:2:3的比例,配置成浓度为1.8mol/L的混合溶液A;将1000g偏铝酸钠溶液溶于40L氢氧化钠溶液,得到溶液B;5mol/L的氢氧化钠溶液作为溶液C;将A、B、C溶液及氨水并流进入反应釜,其中A溶液固定2L/h,B溶液固定600ml/L,控制反应釜温度55℃(以及PH11.4-12),转速1000r/min,控制溶液C及氨水流量进行共沉淀反应;粒度到达2.5μm,开启浓缩机,提高体系固含量,粒度达到3.5μm,停止进料,搅拌30min;提高反应釜温度至70℃,配置Na

实施例3

将可溶性镍钴锰硫酸盐按照97:1:2的比例,配置成浓度为2.0mol/L的混合溶液A;将1000g偏铝酸钠溶液溶于40L氢氧化钠溶液,得到溶液B;5mol/L的氢氧化钠溶液作为溶液C;将A、B、C溶液及氨水并流进入反应釜,其中A溶液固定2L/h,B溶液固定600ml/L,控制反应釜温度55℃(以及PH11.4-12),转速1000r/min,控制溶液C及氨水流量进行共沉淀反应;粒度到达2.5μm,开启浓缩机,提高体系固含量,粒度达到3.5μm,停止进料,搅拌30min;提高反应釜温度至70℃,配置Na

实施例4

将可溶性镍钴锰硫酸盐按照90:4:3的比例,配置成浓度为1.6mol/L的混合溶液A;将1000g偏铝酸钠溶液溶于40L氢氧化钠溶液,得到溶液B;5mol/L的氢氧化钠溶液作为溶液C;将A、B、C溶液及氨水并流进入反应釜,其中A溶液固定2L/h,B溶液固定600ml/L,控制反应釜温度55℃(以及PH11.4-12),转速1000r/min,控制溶液C及氨水流量进行共沉淀反应;粒度到达2.5μm,开启浓缩机,提高体系固含量,粒度达到3.5μm,停止进料,搅拌30min;提高反应釜温度至70℃,配置Na

实施例5

将可溶性镍钴锰硫酸盐按照95:2:3的比例,配置成浓度为1.8mol/L的混合溶液A;将1000g偏铝酸钠溶液溶于40L氢氧化钠溶液,得到溶液B;5mol/L的氢氧化钠溶液作为溶液C;将A、B、C溶液及氨水并流进入反应釜,其中A溶液固定2L/h,B溶液固定600ml/L,控制反应釜温度55℃(以及PH11.4-12),转速1000r/min,控制溶液C及氨水流量进行共沉淀反应;粒度到达2.5μm,开启浓缩机,提高体系固含量,粒度达到3.5μm,停止进料,搅拌30min;提高反应釜温度至70℃,配置Na

实施例6

将可溶性镍钴锰硫酸盐按照97:1:2的比例,配置成浓度为2.0mol/L的混合溶液A;将1000g偏铝酸钠溶液溶于40L氢氧化钠溶液,得到溶液B;5mol/L的氢氧化钠溶液作为溶液C;将A、B、C溶液及氨水并流进入反应釜,其中A溶液固定2L/h,B溶液固定600ml/L,控制反应釜温度55℃(以及PH11.4-12),转速1000r/min,控制溶液C及氨水流量进行共沉淀反应;粒度到达2.5μm,开启浓缩机,提高体系固含量,粒度达到3.5μm,停止进料,搅拌30min;提高反应釜温度至70℃,配置Na

对比例及实施例实验结果统计:

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

- 一种低钠硫超高镍四元前驱体的制备方法

- 钠、硫杂质含量低的富镍大粒径三元前驱体的制备方法