一种PET中心束管式光缆及其制作方法

文献发布时间:2023-06-19 13:29:16

技术领域

本发明属于光纤光缆技术领域,具体地说,涉及一种PET中心束管式光缆及其制作方法。

背景技术

光纤是光导纤维的简写,是一种由玻璃或塑料制成的纤维,可作为光传导工具;光缆是为了满足光学、机械或环境的性能规范而制造的,它是利用置于包覆护套中的一根或多根光纤作为传输媒质并可以单独或成组使用的通信线缆组件,光缆的基本结构一般是由缆芯、加强钢丝、填充物和护套等几部分组成,另外根据需要还有防水层、缓冲层、绝缘金属导线等构件。随着运营商全光网布局不断深入,结合城乡的发展,对光缆的功能性需求不断增多,同时,对于光纤光缆的需求量也在急剧增加。光纤传输因具有传输信息量大,受外界干扰小,传播速度快,保密性强等优点,被作为通信容量扩展的最佳媒介。

目前,传统的中心束管光缆中套管采用的聚对二甲酸丁二醇酯(PBT)材料,其抗弯曲性能较差,在使用的过程中受到外力的影响易发生塑性变形甚至断裂的情况;此外,现有光缆也不具有耐火的功能,其对光缆的使用稳定性有着重要的影响。

有鉴于此,实有必要提出一种具有优异的力学性能、抗弯曲性能,以及具有耐火功能的光缆,用以解决上述问题。

发明内容

有鉴于此,本发明的目的是提供一种PET中心束管式光缆及其制作方法。

为达到上述目的,本发明采用的技术方案是:

一种PET中心束管式光缆,包括数条的光纤,所述光纤沿远离其轴线的方向依次包覆设置有中心束管、隔热层、金属复合带、外护套,所述中心束管由聚对苯二甲酸乙二醇酯材料制成,所述中心束管与所述隔热层之间设置有第一粘结层,所述隔热层与所述金属复合带之间设置有第二粘结层。

进一步的,数条所述光纤之间填充有油膏,所述油膏为具有触变性的光纤油膏。

进一步的,所述隔热层为云母带,所述云母带的厚度为0.2mm-0.4mm。

进一步的,所述光纤为单模光纤,所述光纤的数量为4-24条。

进一步的,所述第一粘结层与所述第二粘结层均由热熔胶所制成,所述第一粘结层与所述第二粘结层的厚度均为0.05mm-0.1mm。

进一步的,所述金属复合带为铝塑复合带、钢塑复合带、不锈钢复合带中的一种。

进一步的,所述外护套由聚乙烯材料或低烟无卤阻燃聚烯烃材料或聚乙烯与尼龙的混合材料制成。

本发明还提供了一种PET中心束管式光缆的制作方法,其特征在于,包括如下步骤:

S10:根据需求将不同颜色的丙烯酸油墨分别涂覆在各裸露的所述光纤外表面;

S20:对所述光纤进行二次套塑;

S30:进行护套工序生产。

进一步的,所述步骤S20包括:对所述光纤进行放线、充油、挤塑套管、冷却、牵引及收线的操作流程并制作所述中心束管,套塑时,需要控制所述光纤余长,设置所述光纤放线张力、冷却水槽温度、主牵引圈数和收线组合张力,参数之间的合理配置可以生产出满足技术要求的所述光纤余长。

进一步的,所述步骤30包括:首先,在所述隔热层靠近所述中心束管的一侧表面间隔点置热熔胶形成所述第一粘结层,通过所述第一粘结层将所述隔热层包覆在所述中心束管外表面,其次,对所述金属复合带进行扎纹并在所述金属复合带靠近所述隔热层的一侧表面间隔点置热熔胶形成所述第二粘结层,通过所述第二粘结层将所述金属复合带纵包在所述隔热层外表面,最后,使用挤塑机在所述金属复合带外表面设置一层所述外护套。

与现有技术相比,本发明的有益效果在于:首先,本申请中的中心束管采用聚对苯二甲酸乙二醇酯材料制成,其抗弯曲性能良好,其它力学性能也有了较大提升;其次,聚对苯二甲酸乙二醇酯材料制作的中心束管具有较高的成膜性、稳定性及电绝缘性,方便加工制作;另外,在相较于普通的光缆不具有耐火的功能,本申请在中心束管的外侧表面设置有云母带制成的隔热层,可实现对隔热层内部光纤的防火隔热作用。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

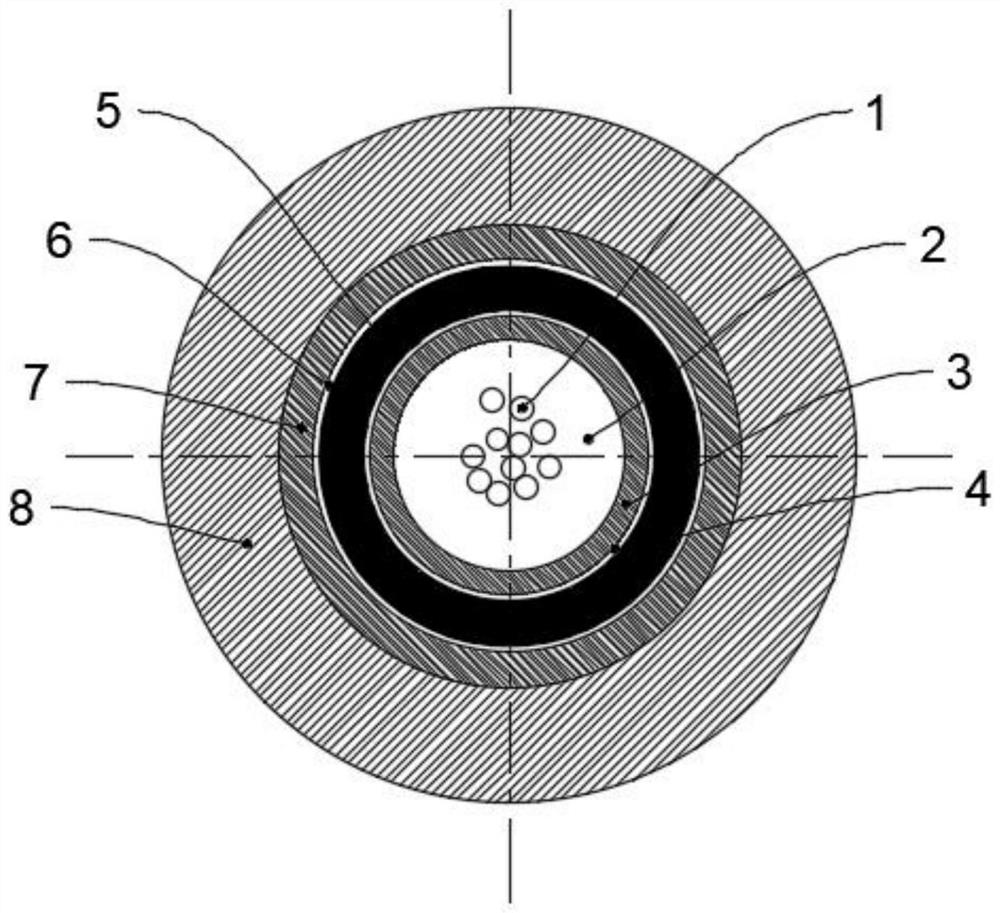

图1为根据本发明一个实施方式提出的一种PET中心束管式光缆的剖面结构示意图;

图2为根据本发明一个实施方式提出的一种PET中心束管式光缆的制作方法的流程示意图。

附图中涉及的附图标记和组成部分说明:

1-光纤;2-油膏;3-中心束管;4-第一粘结层;5-隔热层;6-第二粘结层;7-金属复合带;8-外护套。

具体实施方式

下面将通过具体实施方式对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参考图1,一种PET中心束管式光缆,包括数条的光纤1,光纤1沿远离其轴线的方向依次包覆设置有中心束管3、隔热层5、金属复合带7、外护套8,中心束管3与隔热层5之间设置有第一粘结层4,隔热层5与金属复合带7之间设置有第二粘结层6。中心束管3由聚对苯二甲酸乙二醇酯(英文简称为PET)材料制成,PET制成的中心束管3具有良好的成膜性、延展性及生产质量,方便加工,提高了生产效率,此外PET制成的中心束管3还具有良好的耐热性,尺寸稳定性及电绝缘性可保证内部光纤1传输光电信号时的稳定性。上述由PET制成的中心束管3为本行业的新型材料设计,应用技术中涉及中心束管3生产技术均区别于现有的中心束管技术,由于PET存在高温收缩指标较大问题,这也是本发明中技术难点问题,通过技术人员的实践,结合技术方案多次论证,对护套工序挤塑温度、生产车速、一段冷却水槽温度等工艺摸索,降低或消除光缆热收缩问题进而可实现光缆优异的机械性能、抗弯曲性能和耐火性能等。

具体的是,数条光纤1之间填充有油膏2,油膏2为具有触变性的光纤油膏。油膏2可实现对光纤1的防潮作用,同时还可实现对光纤1的机械缓冲功能,进而提高光缆长期的稳定性。

具体的是,隔热层5为云母带,云母带可为合成云母带、金云母带、白云母带中的一种,优选耐热阻燃性能最好的合成云母带,云母带的厚度为0.2mm-0.4mm,隔热层5包裹在中心束管3外表面起到隔绝外部高温侵袭的作用,确保光缆在高温环境下能够正常传输光电信号。

具体的是,光纤1为单模光纤,单模光纤有衰减较小,传输距离长,传输容量大,在长途骨干网、城域网、接入网等场合均可广泛应用的优势。单模光纤由于只能传输基模,它不存在模间时延差,具有比多模光纤大得多的带宽,单模光纤的带宽可达几十兆赫兹以上。所以单模光纤特别适合用于长距离、大容量的通信系统。光纤1的数量为4-24根,其具体数量可根据实际的需求来设置。

具体的是,第一粘结层4与第二粘结层6均由热熔胶所制成,第一粘结层4与第二粘结层6的厚度均为0.05mm-0.1mm。第一粘结层4可防止中心束管3回缩变形进而影响光纤1的正常传输使用,第二粘结层6可确保光缆长期使用时隔热层5与金属复合带7之间不发生位移,确保使用时的稳定性。

具体的是,金属复合带7为铝塑复合带、钢塑复合带、不锈钢复合带中的一种,金属复合带7扎纹成型后纵包在光缆缆芯外表面,起到抵御外界潮气侵蚀或抗外力冲击以及优良的屏蔽的作用。

具体的是,外护套8由聚乙烯材料或低烟无卤阻燃聚烯烃材料或聚乙烯与尼龙的混合材料制成,用于抵御环境破坏和外力冲击。

参考图2,本发明还包括一种PET中心束管式光缆的制作方法,其制作方法包括如下步骤:

S10:根据需求将不同颜色的丙烯酸油墨分别涂覆在各裸露的光纤1的外表面,以根据光纤1的颜色区分出光纤1的功用,方便后续连接;

S20:对光纤1进行二次套塑;

S30:进行护套工序生产。

具体的是,步骤S20包括:对光纤1进行放线、充油、挤塑套管、冷却、牵引及收线的操作流程并制作中心束管3,由于PET材料加工温度区间很窄,设置加工温很关键,温度过低塑化不良套管表面出现包块;温度过高,容易出现过塑现象,无法拉制套管。PET挤塑加工温度设置在210~250℃。

承上的,套塑时,需要控制光纤1余长,设置光纤1放线张力、冷却水槽温度、主牵引圈数和收线组合张力,参数之间的合理配置可以生产出满足技术要求的光纤1余长。通常要求中心束管3二次套塑下光纤1余长应在0.8‰~1.4‰。

具体的是,步骤30包括:首先,在隔热层5靠近中心束管3的一侧表面间隔点置热熔胶形成第一粘结层4,通过第一粘结层4将隔热层5包覆在中心束管3外表面,具体的是,隔热层5内表面间隔100~300mm点热熔胶,纵包于中心束管3外表面,其次,对金属复合带7进行扎纹并在金属复合带7靠近隔热层5的一侧表面间隔点置热熔胶形成第二粘结层6,通过第二粘结层6将金属复合带7纵包在隔热层5外表面,具体的是,金属复合带7扎纹后,在金属复合带7内表面进行间隔50~200mm点胶,然后纵包在隔热层5外表面,复合在金属复合带7上的第二粘结层6具有良好且稳定的热封性,同时与隔热层5的材料之间有较好的相容性,在纵包搭接处可形成良好的粘接密封。最后,使用挤塑机在金属复合带7外表面设置一层外护套8,用以保护外护套8内部结构的安全性。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种PET中心束管式光缆及其制作方法

- 一种中心束管式光缆及制作方法