一种利用高炉渣矿化CO2联产X型沸石的方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明属于CO

背景技术

能源需求的增加和化石燃料的过度使用导致了大量二氧化碳(CO

针对高炉渣在矿化CO

基于上述,本发明提出了一种利用高炉矿渣为原料,将CO

发明内容

本发明针对CO

本发明所述利用高炉渣矿化CO

1、浸出高炉渣

将细磨至150μm以下的高炉渣与硫酸铵均匀混合加入硫酸溶液中,控制高炉渣与硫酸铵质量比为1:1~6,硫酸溶液的浓度为10~40wt%,硫酸与固体物料质量比为0.5~4:1;并将混合物料在25~70℃磁力搅拌15~80min,过滤获得硫酸盐浸出液,以及半水石膏浸出渣;

2、制备硅铝凝胶

向步骤1得到的硫酸盐浸出液缓慢加入氨水,调节pH值为6~8,控制温度在25~80℃,过滤后得到硅铝凝胶及硫酸镁母液;

3、制备导向剂

将氢氧化铝和氢氧化钠混合溶解于水中,加入适量硅酸钠,控制硅铝摩尔比为1~4:1,得到导向剂;

4、制备沸石

将步骤3得到导向剂加入至第二步获得的硅铝凝胶中,并与氢氧化钠充分混合后置于反应釜内,在一定温度下进行水热反应,控制导向剂与硅铝凝胶的质量比为1~5:1,氢氧化钠与硅铝凝胶的质量比为0.6~1.4:1,水热温度为70~110℃,水热时间为4~24h,用去离子水洗涤固体产物,得到X型沸石。

5、矿化CO

向步骤1和步骤2获得的半水石膏浸出渣与硫酸镁母液加入氨水并通入CO

本发明与现有技术相比具有以下优点:(1)本工艺采用工业固废高炉渣作为原料,来源广泛,且成功制备X型沸石,实现了废物资源化利用,既减小了环境污染又节约了生产成本;(2)本工艺反应条件温和,沸石纯度高;(3)本发明工艺简单,操作方便,生产成本低,无废水排放,具有工业化应用前景。

附图说明

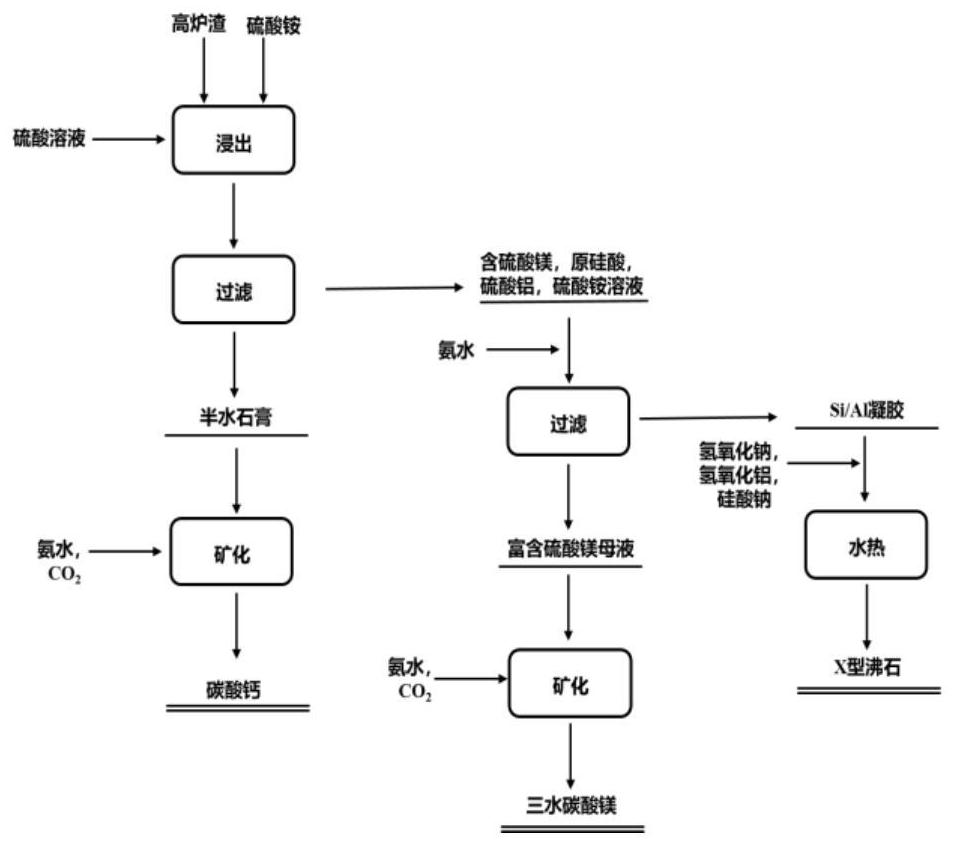

图1是摘要附图,且为本发明的工艺流程图

图2是本发明所得沸石产品的XRD图

图3是本发明所得沸石产品的SEM图

具体实施方式

下面结合实施例对本发明作详细说明,但是本发明的保护范围不仅限于下面的实施例。

表1:高炉渣的化学成分(wt.%)

实施例一

(1)将细磨至150μm以下的高炉渣与硫酸铵均匀混合加入硫酸溶液中,控制高炉渣与硫酸铵质量比为1:2,硫酸溶液浓度为10wt%,硫酸溶液与固体物料质量比为4:1;并将混合物料在25℃磁力搅拌60min,过滤获得硫酸盐浸出液,以及半水石膏浸出渣;

(2)向步骤1得到的硫酸盐浸出液缓慢加入氨水,调节pH值为6,控制温度在30℃,过滤后得到硅铝凝胶及硫酸镁母液;

(3)将氢氧化铝和氢氧化钠混合溶解于水中,加入适量硅酸钠,控制硅铝摩尔比为1:1,得到导向剂;

(4)将步骤3得到导向剂加入至第二步获得的硅铝凝胶中,并与氢氧化钠充分混合后置于反应釜内,在一定温度下进行水热反应,控制导向剂与硅铝凝胶的质量比为1:1,氢氧化钠与硅铝凝胶的质量比为0.6:1,水热温度为70℃,水热时间为24h,用去离子水洗涤固体产物,得到X型沸石。

(5)向步骤1和步骤2获得的半水石膏浸出渣与硫酸镁母液加入氨水并通入CO

实施例二

(1)将细磨至150μm以下的高炉渣与硫酸铵均匀混合加入硫酸溶液中,控制高炉渣与硫酸铵质量比为1:3,硫酸溶液浓度为20wt%,硫酸与固体物料质量比为3:1;并将混合物料在40℃磁力搅拌50min,过滤获得硫酸盐浸出液,以及半水石膏浸出渣;

(2)向步骤1得到的硫酸盐浸出液缓慢加入氨水,调节pH值为6.5,控制温度在45℃,过滤后得到硅铝凝胶及硫酸镁母液;

(3)将氢氧化铝和氢氧化钠混合溶解于水中,加入适量硅酸钠,控制硅铝摩尔比为2:1,得到导向剂;

(4)将步骤3得到导向剂加入至第二步获得的硅铝凝胶中,并与氢氧化钠充分混合后置于反应釜内,在一定温度下进行水热反应,控制导向剂与硅铝凝胶的质量比为2:1,氢氧化钠与硅铝凝胶的质量比为0.8:1,水热温度为80℃,水热时间为18h,用去离子水洗涤固体产物,得到X型沸石。

(5)向步骤1和步骤2获得的半水石膏浸出渣与硫酸镁母液加入氨水并通入CO

实施例三

(1)将细磨至150μm以下的高炉渣与硫酸铵均匀混合加入硫酸溶液中,控制高炉渣与硫酸铵质量比为1:4,硫酸溶液浓度为30wt%,硫酸与固体物料质量比为1:1;并将混合物料在55℃磁力搅拌35min,过滤获得硫酸盐浸出液,以及半水石膏浸出渣;

(2)向步骤1得到的硫酸盐浸出液缓慢加入氨水,调节pH值为7,控制温度在65℃,过滤后得到硅铝凝胶及硫酸镁母液;

(3)将氢氧化铝和氢氧化钠混合溶解于水中,加入适量硅酸钠,控制硅铝摩尔比为3:1,得到导向剂;

(4)将步骤3得到导向剂加入至第二步获得的硅铝凝胶中,并与氢氧化钠充分混合后置于反应釜内,在一定温度下进行水热反应,控制导向剂与硅铝凝胶的质量比为3:1,氢氧化钠与硅铝凝胶的质量比为1:1,水热温度为100℃,水热时间为12h,用去离子水洗涤固体产物,得到X型沸石。

(5)向步骤1和步骤2获得的半水石膏浸出渣与硫酸镁母液加入氨水并通入CO

实施例四

(1)将细磨至150μm以下的高炉渣与硫酸铵均匀混合加入硫酸溶液中,控制高炉渣与硫酸铵质量比为1:1,硫酸溶液浓度为40wt%,硫酸与固体物料质量比为0.5:1;并将混合物料在70℃磁力搅拌20min,过滤获得硫酸盐浸出液,以及半水石膏浸出渣;

(2)向步骤1得到的硫酸盐浸出液缓慢加入氨水,调节pH值为8,控制温度在80℃,过滤后得到硅铝凝胶及硫酸镁母液;

(3)将氢氧化铝和氢氧化钠混合溶解于水中,加入适量硅酸钠,控制硅铝摩尔比为4:1,得到导向剂;

(4)将步骤3得到导向剂加入至第二步获得的硅铝凝胶中,并与氢氧化钠充分混合后置于反应釜内,在一定温度下进行水热反应,控制导向剂与硅铝凝胶的质量比为5:1,氢氧化钠与硅铝凝胶的质量比为1.2:1,水热温度为110℃,水热时间为4h,用去离子水洗涤固体产物,得到X型沸石。

(5)向步骤1和步骤2获得的半水石膏浸出渣与硫酸镁母液加入氨水并通入CO

- 一种利用高炉渣矿化CO2联产X型沸石的方法

- 一种利用含钛高炉渣制备含钛沸石联产含钛水滑石的方法