一种机械传动件合金锥齿轮生产去毛刺加工设备

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及锥齿轮加工技术领域,具体提出了一种机械传动件合金锥齿轮生产去毛刺加工设备。

背景技术

合金锥齿轮是用来传递两相交轴之间的运动和动力,因其寿命长、高负荷承载力、耐化学和腐蚀性强、降噪和减震、重量轻、成本低和易于成型等优点,而广泛应用于汽车、机械及工业用零部件、模具、铁路机车、电子、通讯、重型机车等行业中,从而满足各种机械零件和工具的不同使用要求。

锥齿轮的广泛应用对其生产加工技术也具有深远的影响,其生产加工技术在不断的改进,现有的合金锥齿轮生产加工技术主要是通过机床将合金块切削成锥齿轮的初始状态,随后再通过切削刀具对初始状态的锥齿轮进行切齿,切削刀具容易在伞齿部的齿大端处留下毛刺。为了去除这些毛刺需要进行去毛刺处理,最后当齿轮去毛刺处理之后制成锥齿轮。

现有的锥齿轮去毛刺加工设备主要是通过机械手控制气动打磨头对锥齿轮进行去毛刺处理,这种设备使用非常的方便,但是还是存在以下的问题:

(1)现有的机械传动件合金锥齿轮生产去毛刺加工设备造价昂贵,只能够一些大厂能够采购并支付得起后续服务费用,无法达到普及的效果,并且现有的毛刺加工设备在对合金锥齿轮加工的时候只能够对其进行单独去毛刺处理,因此效率低下。

(2)现有的机械传动件合金锥齿轮生产去毛刺加工设备去毛刺的效果差,对合金锥齿轮生产去毛刺时只是将毛刺翻边了,并没有真正的达到去毛刺的效果,并且存在去除不干净的问题,可能需要后续人工处理残余毛刺或者配合其他方式去毛刺。

发明内容

为了解决上述技术问题,本发明提供一种机械传动件合金锥齿轮生产去毛刺加工设备,包括固定框、去毛刺装置与固定装置,所述固定框上固定安装有去毛刺装置,固定框上固定安装有固定装置,固定装置位于去毛刺装置的后方。

所述固定装置包括固定连接板、固定柱、限位板、方形槽、支撑弹簧杆与支撑板,固定框的上端固定安装有固定连接板,固定连接板的侧端面固定连接有固定柱,固定柱上固定连接有限位板,固定柱远离固定连接板的一端的上侧开设有方形槽,方形槽的内部对称安装有支撑弹簧杆,支撑弹簧杆远离方形槽的一端固定连接有支撑板,支撑板远离固定连接板的一端为斜面结构。

所述去毛刺装置包括垂直板、匚形筒、连接柱、调节螺纹杆、弧形执行板、导向板、导向槽、导向柱、导向块、丝杆、移动块、驱动电机、辅助块、打磨块、夹持弹簧杆、夹持块、打磨带、自适应抵靠组件、快速更换组件、角度调节组件与拐角打磨组件,固定作业框的上端固定安装有垂直板,垂直板靠近固定连接板的一侧固定安装有匚形筒,匚形筒的内侧滑动设置有连接柱,连接柱靠近垂直板的一端转动连接有调节螺纹杆,调节螺纹杆与垂直板螺纹连接,连接柱远离垂直板的一端开设有环形槽,环形槽内等间距滑动设置有弧形执行板,弧形执行板远离环形槽的一端固定有导向板,导向板远离弧形执行板的一侧开设有导向槽,导向槽内设置有导向柱,导向柱上滑动连接有对称的导向块,导向块固定安装在辅助块上,辅助块的下端与打磨块的上端固定连接,辅助块的左右两侧固定连接有夹持弹簧杆,夹持弹簧杆远离辅助块的一端连接有夹持块,夹持块上卡接有打磨带,导向板的上端贯穿开设有移动槽,移动槽内转动有丝杆,丝杆上螺纹连接有移动块,移动块的下端卡接在导向块上,丝杆的侧端与驱动电机相连,驱动电机固定在导向板的侧端,打磨块上设置有自适应抵靠组件,夹持块上设置有快速更换组件,匚形筒上设置有角度调节组件,打磨块的拐角处对称设置有拐角打磨组件。

作为本发明的优选技术方案,所述快速更换组件包括一号金属弧形板、弹性板、夹持杆、活动槽与按压板,匚形板的内侧通过销轴固定安装有一号金属弧形板,一号金属弧形板的两侧向内折叠设置,且一号金属弧形板的两侧的折叠处分别活动抵靠有对称的弹性板,弹性板相互靠近的一端活动抵靠设置,对称的弹性板的上端固定连接有夹持杆,一号金属弧形板的上端对应夹持杆的位置处贯穿开设有活动槽,夹持杆穿过活动槽设置,一号金属弧形板的两侧的折叠处铰接有按压板,按压板靠近一号金属弧形板的一侧抵靠在对称的弹性板的下端,按压板远离一号金属弧形板的一侧朝外倾斜设置。

作为本发明的优选技术方案,所述角度调节组件包括转动齿轮、连杆、环形齿条、限位孔与限位杆,弧形执行板的内侧通过连杆转动连接有转动齿轮,转动齿轮的下端啮合设置有环形齿条,环形齿条固定在连接柱上的环形槽的内侧,弧形执行板的上端开设有卡接槽,连接柱的外侧等间距贯穿开设有限位孔,限位孔内滑动设置有限位杆。

作为本发明的优选技术方案,所述自适应抵靠组件包括调节板、斜滑槽、滑动杆、限位槽、调节块、伸缩弹簧杆、抵靠板、弹性绳与抵靠块,打磨块的上端开设有活动槽,活动槽内滑动设置有调节板,调节板上对称贯穿开设有斜滑槽,斜滑槽内滑动设置有滑动杆,打磨块的外侧壁上贯穿开设有限位槽,滑动杆滑动贯穿限位槽设置,滑动杆远离打磨块的两侧固定连接有调节块,调节块远离滑动杆的一端固定连接有伸缩弹簧杆,伸缩弹簧杆远离调节块的一端铰接有抵靠板,抵靠板的侧端等间距连接有弹性绳,弹性绳上等间距固定有抵靠块,打磨块的下端固定连接有自适应弹簧杆,自适应弹簧杆远离打磨块的一端固定连接有条形板。

作为本发明的优选技术方案,所述拐角打磨组件包括倾斜杆与复位弹簧,打磨块靠近拐角处的位置对称铰接有倾斜杆,倾斜杆的侧端与打磨块的外壁上通过复位弹簧固定连接;通过倾斜杆将打磨带抵靠在合金锥齿轮的拐角处,随后通过往复运动,从而保证打磨带对合金锥齿轮的拐角处进行打磨和倒角处理。

作为本发明的优选技术方案,所述打磨带的前后两端通过弹性V型夹固定连接,保证打磨带能够与打磨块之间同步往复运动,避免打磨带出现无法往复运动的情况。

作为本发明的优选技术方案,所述固定柱远离固定连接板的一端为螺纹结构,且固定柱远离固定连接板的一端螺纹连接有限位盖,限位盖的侧端等间距固定有缓冲弹簧,缓冲弹簧远离限位盖的一端连接有限位环形块,通过限位盖和限位环形块对套设在固定柱上的合金锥齿轮进行固定。

作为本发明的优选技术方案,所述导向槽的前后两端开设有执行槽,执行槽内滑动设置有执行块,执行块的上端与导向块之间通过压缩弹簧相连,通过压缩弹簧的弹力,来改变执行块的位置,从而通过对称的执行块保证打磨块能够与合金锥齿轮的倾斜角度一直,从而提高去毛刺的效率。

本发明具备以下有益效果:

1.本发明提供一种机械传动件合金锥齿轮生产去毛刺加工设备,固定装置主要是通过支撑板和支撑弹簧杆抵靠在合金锥齿轮中部的凹槽内,从而对合金锥齿轮进行限位,随后通过限位盖和限位板对合金锥齿轮进行夹持固定,从而提高合金锥齿轮的稳定性。

2.本发明提供一种机械传动件合金锥齿轮生产去毛刺加工设备,去毛刺装置主要是通过打磨块将打磨块抵靠在合金锥齿轮的表面随后通过往复运动的方式来对合金锥齿轮的表面进行打磨抛光,从而实现合金锥齿轮去毛刺加工。

3.本发明提供一种机械传动件合金锥齿轮生产去毛刺加工设备,拐角打磨组件主要是通过倾斜杆将打磨带抵靠在合金锥齿轮的齿牙的拐角处,随后通过往复运动对其进行打磨去毛刺处理,同时也能够进行简单的倒角操作。

4.本发明提供一种机械传动件合金锥齿轮生产去毛刺加工设备,快速更换组件主要是通过夹持杆对打磨带进行夹持和分离,从而实现打磨带的快速更换,保证打磨带打磨去毛刺的高效性。

附图说明

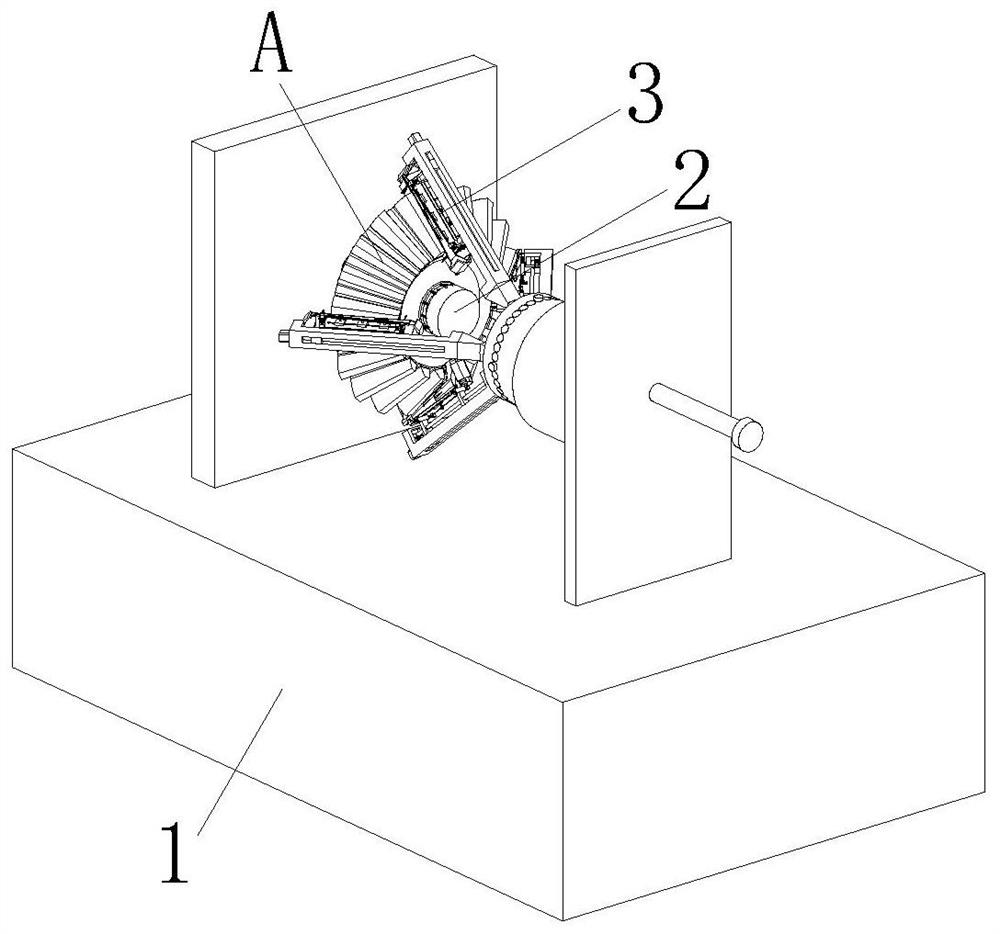

图1为本发明的结构示意图。

图2为本发明固定装置的结构示意图。

图3为本发明图2中的局部放大图。

图4为本发明去毛刺装置的结构示意图。

图5为本发明去毛刺装置的部分结构示意图。

图6为本发明图5中的C处放大图。

图7为本发明自适应抵靠组件的部分结构示意图。

图8为本发明图7中的D处局部放大图。

图9为本发明图7中的E处局部放大图。

图10为本发明自适应抵靠组件的倒置部分结构示意图。

图11为本发明图10中的F处放大图。

图12为本发明图10中的G处放大图。

图13为本发明角度调节组件的结构示意图。

图14为本发明合金锥齿轮的结构示意图。

图中:A、合金锥齿轮;1、固定框;2、固定装置;3、去毛刺装置;21、固定连接板;22、固定柱;23、限位板;24、方形槽;25、支撑弹簧杆;26、支撑板;31、垂直板;32、匚形筒;33、连接柱;34、调节螺纹杆;35、弧形执行板;36、导向板;37、导向槽;38、导向柱;39、导向块;40、丝杆;41、移动块;42、驱动电机;43、辅助块;44、打磨块;45、夹持弹簧杆;46、夹持块;47、打磨带;48、自适应抵靠组件;49、快速更换组件;50、角度调节组件;51、拐角打磨组件;491、一号金属弧形板;492、弹性板;493、夹持杆;494、活动槽;495、按压板;501、转动齿轮;502、连杆;503、环形齿条;504、限位孔;505、限位杆;481、调节板;482、斜滑槽;483、滑动杆;484、限位槽;485、调节块;486、伸缩弹簧杆;487、抵靠板;488、弹性绳;489、抵靠块;511、倾斜杆;512、复位弹簧;20、弹性V型夹;201、限位盖;202、缓冲弹簧;203、限位环形块;391、执行槽;392、执行块;393、压缩弹簧;480、自适应弹簧杆;490、条形板490。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参阅图1-图14,一种一种机械传动件合金锥齿轮生产去毛刺加工设备,包括固定框1、去毛刺装置3与固定装置2,所述固定框1上固定安装有去毛刺装置3,固定框1上固定安装有固定装置2,固定装置2位于去毛刺装置3的后方;具体工作时,通过固定装置2来固定合金锥齿轮A的位置,随后通过去毛刺装置3对合金锥齿轮A的各个齿牙进行打磨。

参阅图1、图2、图3和图14,所述固定装置2包括固定连接板21、固定柱22、限位板23、方形槽24、支撑弹簧杆25与支撑板26,固定框1的上端固定安装有固定连接板21,固定连接板21的侧端面固定连接有固定柱22,固定柱22上固定连接有限位板23,固定柱22远离固定连接板21的一端的上侧开设有方形槽24,方形槽24的内部对称安装有支撑弹簧杆25,支撑弹簧杆25远离方形槽24的一端固定连接有支撑板26,支撑板26远离固定连接板21的一端为斜面结构;所述固定柱22远离固定连接板21的一端为螺纹结构,且固定柱22远离固定连接板21的一端螺纹连接有限位盖201,限位盖201的侧端等间距固定有缓冲弹簧202,缓冲弹簧202远离限位盖201的一端连接有限位环形块203;具体工作时,首先通过操作人员将合金锥齿轮A上的孔对准固定连接板21上的固定柱22,并且将其套设在固定柱22上,在套设合金锥齿轮A的时候要保证合金锥齿轮A上的槽与支撑板26的位置在同一条直线上,这样当合金锥齿轮A套设在固定柱22上之后,支撑板26通过支撑弹簧杆25抵靠在合金锥齿轮A上的槽内,此时合金锥齿轮A被限位,无法发生转动,随后将限位盖201放到固定柱22上进行拧紧,直至限位盖201和限位环形块203对合金锥齿轮A进行挤压,保证在后续的去毛刺处理的过程中,能够有效的提高合金锥齿轮A的稳定性,避免在去毛刺的时候通过快速的摩擦导致合金锥齿轮A出现偏移,固定装置2主要的作用是对合金锥齿轮A进行固定,防止合金锥齿轮A在加工的过程中出现偏移,从而导致设备的部件出生损坏。

参阅图1、图2、图4和图5,所述去毛刺装置3包括垂直板31、匚形筒32、连接柱33、调节螺纹杆34、弧形执行板35、导向板36、导向槽37、导向柱38、导向块39、丝杆40、移动块41、驱动电机42、辅助块43、打磨块44、夹持弹簧杆45、夹持块46、打磨带47、自适应抵靠组件48、快速更换组件49、角度调节组件50与拐角打磨组件51,固定作业框的上端固定安装有垂直板31,垂直板31靠近固定连接板21的一侧固定安装有匚形筒32,匚形筒32的内侧滑动设置有连接柱33,连接柱33靠近垂直板31的一端转动连接有调节螺纹杆34,调节螺纹杆34与垂直板31螺纹连接,连接柱33远离垂直板31的一端开设有环形槽,环形槽内等间距滑动设置有弧形执行板35,弧形执行板35远离环形槽的一端固定有导向板36,导向板36远离弧形执行板35的一侧开设有导向槽37,导向槽37内设置有导向柱38,导向柱38上滑动连接有对称的导向块39,导向块39固定安装在辅助块43上,辅助块43的下端与打磨块44的上端固定连接,辅助块43的左右两侧固定连接有夹持弹簧杆45,夹持弹簧杆45远离辅助块43的一端连接有夹持块46,夹持块46上卡接有打磨带47,导向板36的上端贯穿开设有移动槽,移动槽内转动有丝杆40,丝杆40上螺纹连接有移动块41,移动块41的下端卡接在导向块39上,丝杆40的侧端与驱动电机42相连,驱动电机42固定在导向板36的侧端,打磨块44上设置有自适应抵靠组件48,夹持块46上设置有快速更换组件49,匚形筒32上设置有角度调节组件50,打磨块44的拐角处对称设置有拐角打磨组件51;具体工作时,当合金锥齿轮A被固定之后,首先转动调节螺纹杆34,随后调节螺纹杆34带动连接柱33沿匚形筒32向合金锥齿轮A的方向运动,直至导向板36上设置的打磨带47能够抵靠在合金锥齿轮A的齿牙上,随后启动驱动电机42,通过驱动电机42的正反转带动丝杆40往复转动,丝杆40往复转动的时候带动移动块41沿导向柱38往复运动,随后通过移动块41带动导向块39往复滑动,导向块39通过辅助块43带动打磨块44往复运动,打磨块44带动打磨带47在合金锥齿轮A的齿牙之间往复摩擦,从而将合金锥齿轮A的齿牙之间的毛刺打磨干净,自适应抵靠组件48是为了保证打磨带47能够充分的与合金锥齿轮A的表面进行接触,保证后续在进行打磨的过程中打磨带47能够将合金锥齿轮A的齿牙打磨光滑,从而达到去除毛刺的目的,角度调节组件50是为了提高打磨的效率,同时对合金锥齿轮A的多个齿牙进行打磨。

参阅图7和图9,所述拐角打磨组件51包括倾斜杆511与复位弹簧512,打磨块44靠近拐角处的位置对称铰接有倾斜杆511,倾斜杆511的侧端与打磨块44的外壁上通过复位弹簧512固定连接;所述打磨带47的前后两端通过弹性V型夹20固定连接;具体工作时,当打磨块44抵靠在合金锥齿轮A的齿牙之间的间隙中,此时打磨带47与合金锥齿轮A齿牙的间隙紧密接触,同时通过复位弹簧512的弹力保证倾斜杆511抵靠在两个相邻的齿牙的拐角处,打磨块44的下端是凹凸不平的结构,是为了保证打磨块44在往复运动的时候,打磨块44带动打磨带47能够有效的在合金锥齿轮A表面往复的摩擦,弹性V型夹20的作用是为了保证打磨带47能够整体连接起来,形成一个袋子的形状,避免打磨带47在移动的时候出现错位的现象。

参阅图10和图11所述导向槽37的前后两端开设有执行槽391,执行槽391内滑动设置有执行块392,执行块392与导向柱38之间固定连接执行块392的上端与导向块39之间通过压缩弹簧393相连;具体工作时,当打磨块44抵靠在合金锥齿轮A齿牙之间的间隙的过程中,通过执行块392和压缩弹簧393,保证打磨块44下端面能够与合金锥齿轮A紧密接触,因为合金锥齿轮A的形状整体呈一个梯形的结构,因此将其水平的固定时合金锥齿轮A的齿牙之间的间隙是倾斜的通过压缩弹簧393和执行块392之间的配合,保证打磨块44的角度能够和合金锥齿轮A的齿牙之间的间隙成同一水平状态,这样打磨的过程中通过充分接触的打磨面能够有效的提高打磨的效率。

参阅图10和图12,所述快速更换组件49包括一号金属弧形板491、弹性板492、夹持杆493、活动槽494与按压板495,匚形板的内侧通过销轴固定安装有一号金属弧形板491,一号金属弧形板491的两侧向内折叠设置,且一号金属弧形板491的两侧的折叠处分别活动抵靠有对称的弹性板492,弹性板492相互靠近的一端活动抵靠设置,对称的弹性板492的上端固定连接有夹持杆493,一号金属弧形板491的上端对应夹持杆493的位置处贯穿开设有活动槽494,夹持杆493穿过活动槽494设置,一号金属弧形板491的两侧的折叠处铰接有按压板495,按压板495靠近一号金属弧形板491的一侧抵靠在对称的弹性板492的下端,按压板495远离一号金属弧形板491的一侧朝外倾斜设置;具体工作时,打磨带47是有一定的使用寿命,因此打磨带47在使用一段时间之后需要更换,此时通过快速更换组件49能够保证打磨带47的快速更换,首先初始状态下对称的夹持杆493是处于闭合的状态,对称的夹持杆493将打磨带47边缘处稳定的夹持,同时对称的弹性板492成凹陷的状态,此时需要将对称的夹持杆493分离开来将中间的打磨带47取出来,此时按下按压板495的外侧,按压板495的内侧通过铰接点翘起,此时按压板495翘起的部分推动对称活动设置的弹性板492,弹性板492在受到一定的推力后,促使一号金属弧形板491发生形变,随后对称的弹性板492从向下凹陷的倒三角形结构转换成向上突起的正三角形结构,此时对称的两个夹持杆493从闭合的状态转换成分离的状态,随后将使用过的打磨带47取出换上新的打磨带47,随后在对分离的两个夹持杆493施加向内的压力,从而促使对称的两个夹持杆493从分离的状态转换成闭合的状态分离的状态,同时对称的两个弹性板492从向上突起的正三角形结构转变成向下凹陷的倒三角形结构,快速更换组件49的作用是通过夹持杆493对打磨带47进行夹持和松开,从而实现打磨带47的快速更换,打磨带47是属于消耗品,使用量大,所以需要通过快速更换的方式来减少不必要的时间,从而提高合金锥齿轮A的加工效率。

参阅图13,所述角度调节组件50包括转动齿轮501、连杆502、环形齿条503、限位孔504与限位杆505,弧形执行板35的内侧通过连杆502转动连接有转动齿轮501,转动齿轮501的下端啮合设置有环形齿条503,环形齿条503固定在连接柱33上的环形槽的内侧,弧形执行板35的上端开设有卡接槽,连接柱33的外侧等间距贯穿开设有限位孔504,限位孔504内滑动设置有限位杆505;具体工作时,一个合金锥齿轮A具有多数的齿牙,因此对一个合金锥齿轮A的齿牙进行单独打磨去毛刺处理的效率太慢,因此需要通过多组去毛刺零件来对合金锥齿轮A进行去毛刺处理,同时在对合金锥齿轮A进行去毛刺处理时,合金锥齿轮A固定在固定装置2上的位置是不同的,因此在进行去毛刺处理之前需要保证打磨带与合金锥齿轮A的齿牙间隙在同一平面上,避免进行去毛刺的时候齿牙与去毛刺装置3之间发生碰撞,因此需要调节导向板36的位置来保证多组导向板36能够与合金锥齿轮A的齿条之间的间隙在同一平面,此时通过人工来拉动弧形执行板35,保证弧形执行板35的角度与合金锥齿轮A的齿条之间的间隙在同一平面,随后将限位杆505穿过限位孔504放置到卡接槽内,从而保证调节好位置的弧形执行板35能够稳定的固定在连接柱33上,在固定合金锥齿轮A的时候因为人工进行安装,因此无法保证安装的合金锥齿轮A的齿牙之间的间隙与打磨带47在同一平面,因此在安装好合金锥齿轮A之后调节好去毛刺部件的位置后,在进行去毛刺处理,并且弧形执行板35之间的距离是不变的,角度调节组件50的作用是保证弧形执行板35上的导向板36和打磨带47能够转动,从而保证其位置与合金锥齿轮A的齿条之间的间隙在同一平面。

参阅图5、图7、图8、图9,所述自适应抵靠组件48包括调节板481、斜滑槽482、滑动杆483、限位槽484、调节块485、伸缩弹簧杆486、抵靠板487、弹性绳488、自适应弹簧杆480与条形板490,打磨块44的上端开设有活动槽494,活动槽494内滑动设置有调节板481,调节板481的上端转动连接有抵靠螺纹杆,抵靠螺纹杆与打磨块44之间螺纹连接,调节板481上对称贯穿开设有斜滑槽482,斜滑槽482内滑动设置有滑动杆483,打磨块44的外侧壁上贯穿开设有限位槽484,滑动杆483滑动贯穿限位槽484设置,滑动杆483远离打磨块44的两侧固定连接有调节块485,调节块485远离滑动杆483的一端固定连接有伸缩弹簧杆486,伸缩弹簧杆486远离调节块485的一端铰接有抵靠板487,抵靠板487的侧端等间距连接有弹性绳488,弹性绳488上等间距固定有抵靠块489,打磨块44的下端固定连接有自适应弹簧杆480,自适应弹簧杆480远离打磨块44的一端固定连接有条形板490;具体工作时,当打磨块44移动至合金锥齿轮A的齿条之间的间隙上之后,打磨带47与合金锥齿轮A的间隙的下端是紧密的贴合的,但是打磨带47与合金锥齿轮A的齿条的侧面没有处于贴合的状态,此时转动抵靠螺纹杆,通过抵靠螺纹杆带动调节板481向合金锥齿轮A的方向移动,此时位于调节板481上的斜滑槽482上的滑动杆483沿限位槽484同时向外侧运动,当滑动杆483上的调节块485调节到合金锥齿轮A的齿条的侧面的边缘处之后,调节块485上通过伸缩弹簧杆486连接的抵靠板487带动外侧的打磨带47抵靠在合金锥齿轮A的齿条的侧面,同时通过弹性绳488上的条形板保证抵靠板487之间的打磨带47也能够紧密的抵靠在合金锥齿轮A的齿条的侧面上,从而进一步的保证打磨带47能够紧密的与合金锥齿轮A的齿条的外表面贴合,从而提高合金锥齿轮A的去毛刺的效率。

步骤一:首先通过操作人员将合金锥齿轮A上的孔对准固定连接板21上的固定柱22,并且将其套设在固定柱22上,在套设合金锥齿轮A的时候要保证合金锥齿轮A上的槽与支撑板26的位置在同一条直线上,随后将限位盖201放到固定柱22上进行拧紧,直至限位盖201和限位环形块203对合金锥齿轮A进行挤压,保证在后续的去毛刺处理的过程中,能够有效的提高合金锥齿轮A的稳定性,避免在去毛刺的时候通过快速的摩擦导致合金锥齿轮A出现偏移。

步骤二:通过人工来拉动弧形执行板35,保证弧形执行板35的位置与合金锥齿轮A的齿条之间的间隙在同一平面,随后将限位杆505穿过限位孔504放置到卡接槽内,从而保证调节好位置的弧形执行板35能够稳定的固定在连接柱33上。

步骤三:转动调节螺纹杆34,随后调节螺纹杆34带动连接柱33沿匚形筒32向合金锥齿轮A的方向运动,直至导向板36上设置的打磨带47能够抵靠在合金锥齿轮A的齿牙上,随后转动抵靠螺纹杆,通过抵靠螺纹杆带动调节板481向合金锥齿轮A的方向移动,此时位于调节板481上的斜滑槽482上的滑动杆483沿限位槽484同时向外侧运动,当滑动杆483上的调节块485调节到合金锥齿轮A的齿条的侧面的边缘处之后,调节块485上通过伸缩弹簧杆486连接的抵靠板487带动外侧的打磨带47抵靠在合金锥齿轮A的齿条的侧面,同时通过弹性绳488上的条形板保证抵靠板487之间的打磨带47也能够紧密的抵靠在合金锥齿轮A的齿条的侧面。

步骤四:随后启动驱动电机42,通过驱动电机42的正反转带动丝杆40往复转动,丝杆40往复转动的时候带动移动块41沿导向柱38往复运动,随后移动块41通过打磨块44带动打磨带47在合金锥齿轮A的齿牙之间往复摩擦,从而将合金锥齿轮A的齿牙之间的毛刺打磨干净。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种机械传动件合金锥齿轮生产去毛刺加工设备

- 一种弧面锥齿轮加工用双面去毛刺装置