一种即时制氢的氢燃料动力系统及船舶

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及氢燃料动力技术领域,具体涉及一种即时制氢的氢燃料动力系统及船舶。

背景技术

2018年4月,IMO制定了航运业温室气体减排初步战略,提出到2050年航运业温室气体排放相比2008年至少降低50%,这也是全球航运业首个关于温室气体减排的战略。氢气作为一种不含碳的清洁能源,是目前倍受业界关注和极力开发的新燃料之一。相应氢燃料动力船概念应运而生,成为当前行业的热门话题。

目前,氢气作为燃料,在船上主要以高压气态、低温液态、固态合金吸附和有机液等方式存储。上述氢气存储方式均存在一些问题:如常压全冷-253℃的液态储存,船上需要设置超低温的液氢储罐以及为之服务的超低温管系、阀门等,存在初期投资太高的问题。再如以350bar以上高压气态储存,船上则需要设置高压的氢气罐,但目前受限于材料、压力等原因,单罐容积约几个立方米,且单位质量储氢密度也较低、初投资也较高,只适用于微储能船舶。而固态合金吸附技术存在不成熟、充放氢效率低、金属易粉化及重金属中毒的问题。同时有机液态技术存在难点多、操作苛刻,且有一定的毒性危害的问题。

发明内容

有鉴于此,本发明的目的在于提供一种即时制氢的氢燃料动力系统,以解决现有船用氢能源储存不便的技术问题。

本发明所采用的技术方案为:一种即时制氢的氢燃料动力系统,包括:通过输送管道依次连接的原料储存单元、氢气生成单元、氢气处理单元和氢能转化单元;

所述原料储存单元用于存储制氢原料;

所述氢气生成单元用于使进入的制氢原料发生化学反应并生成氢气;

所述氢气处理单元用于对进入的氢气进行纯化处理;

所述氢能转化单元用于将氢气的化学能转化为电能、机械能或热能。

优选的,所述原料储存单元包括用于检测制氢原料湿度的湿度检测装置和用于检测制氢原料温度的第一温度检测装置;所述原料储存单元具有用于改善制氢原料温度和湿度的进气口和出气口。

优选的,所述氢气生成单元的数量为一个或多个,多个所述氢气生成单元并列设置;所述氢气处理单元的数量为一个或多个,多个所述氢气处理单元并列设置。

优选的,所述氢气生成单元包括氢气生成装置,所述氢气生成装置包括壳体结构、顶板结构和液体原料供给管路,所述壳体结构具有用于固液反应的反应腔;所述液体原料供给管路与反应腔连通,用于向所述反应腔内输送与制氢原料发生化学反应的液体原料。

优选的,所述顶板结构设置于壳体结构的顶部,所述顶板结构具有加料腔和集气腔,所述加料腔与反应腔之间设有用于使加料腔内的制氢原料进入反应腔的第二加料门,所述集气腔与反应腔之间设有用于对氢气进行预处理的多孔挡板。

优选的,所述顶板结构为箱式结构,所述箱式结构的内腔中设有一分割板,所述分割板使箱式结构的内腔分割为加料腔和集气腔;所述顶板结构的顶部设有用于制氢原料进入加料腔的第一加料门,所述第一加料门和第二加料门为防止氢气外泄的联锁设计。

优选的,所述壳体结构包括外壳和内壳,所述内壳和外壳之间形成用于对反应腔进行冷却的冷却腔。

优选的,所述液体原料供给管路位于反应腔的一端没入反应液中,所述液体原料供给管路上连接有一液体原料喷射支管,所述液体原料喷射支管上设有若干用于向下喷射液体原料的喷头。

优选的,所述氢气生成单元还包括氮气供给管路,所述氮气供给管路与第一氮气供给支管和第二氮气供给支管的一端连接,所述第二氮气供给支管的另一端与加料腔连通;所述第一氮气供给支管的另一端与集气腔连通,且所述第一氮气供给支管上设有截止阀。

优选的,所述反应腔中设有液位检测装置、第二温度检测装置和密度检测装置,

所述液位检测装置用于检测反应腔内反应液的液位信息;

所述第二温度检测装置用于检测反应腔内反应液的温度信息;

所述密度检测装置用于检测反应腔内反应液的密度信息;

所述集气腔内设有压力检测装置,所述压力检测装置用于检测集气腔内氢气的压力信息。

优选的,所述氢气生成单元还包括废液处理装置和废液溢流管,所述废液溢流管设置于氢气生成装置与废液处理装置之间,用于将氢气生成装置内的废液溢流至废液处理装置。

优选的,所述废液处理装置包括废液收集柜、废液驳运泵和废液排出管,所述废液收集柜通过溢流管与氢气生成装置连接,所述废液排出管的一端与废液收集柜连接,且所述废液驳运泵设置于废液排出管上。

优选的,所述氢气处理单元包括由物料输送管依次连通的除尘器、干燥器、提纯器、加压装置和缓冲罐。

优选的,所述氢能转化单元为氢燃料电池、氢气内燃机、氢气外燃机、燃气轮机、氢气喷射器和氢燃料锅炉中的任意一种。

本发明的另一目的在于提供一种即时制氢的氢燃料动力船舶,所述船舶包括上述的即时制氢的氢燃料动力系统。

本发明的有益效果:

1、本发明通过依次串列设置的原料储存单元、氢气生成单元、氢气处理单元和氢能转化单元实现了氢能源的即产即用,减少了氢能源的储存,解决了船用氢能源储存的各种问题。

2、本发明采用化学反应制氢的方式,将固体原料与液体原料分开储存,实现了氢能源的即产即用,同时还具有结构简单、功耗小和补给方便的优点。

附图说明

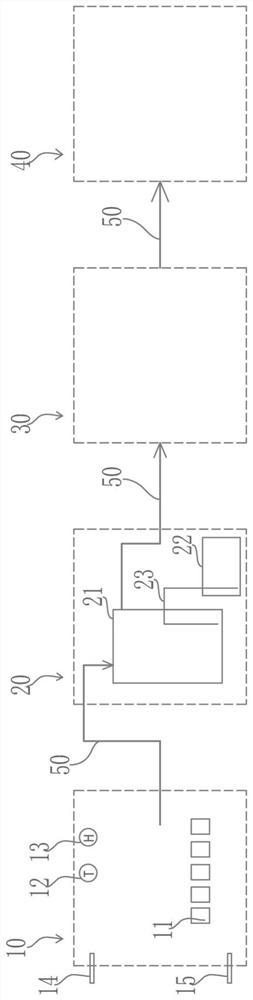

图1为本发明的结构示意图;

图2为氢气生成装置的结构示意图;

图3为废液处理装置的结构示意图;

图4为氢气处理单元的结构示意图。

图中附图标记说明:

10-原料储存单元;

11-制氢原料;12-第一温度检测装置;13-湿度检测装置;14-进气口;15-出气口;

20-氢气生成单元;

21-氢气生成装置;22-废液处理装置;23-废液溢流管;24-氮气供给管路;

241-第一氮气供给支管;242-第二氮气供给支管;2411-截止阀;

2101-外壳;2102-内壳;2103-顶板结构;2104-反应腔;2105-加料腔;2106-集气腔;2107-冷却腔;2108-第一加料门;2109-第二加料门;2110-多孔挡板;2111-液位检测装置;2112-第二温度检测装置;2113-压力检测装置;2114-喷头;2115-密度检测装置;2116-原料供给管路;2117-液体原料喷射支管;

2201-废液收集柜;2202-废液驳运泵;2203-废液排出管;2204-单向阀;2205-液位检测装置;30-氢气处理单元;

31-除尘器;32-干燥器;33-提纯器;34-加压装置;35-缓冲罐;

40-氢能转化单元;

50-输送管道。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步详细说明。这些实施方式仅用于说明本发明,而并非对本发明的限制。

在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

实施例,如图1-图4所示,一种即时制氢的氢燃料动力系统,该系统通过化学反应实现氢气的即产即用,解决了船用氢能源的储存问题。该系统包括:通过输送管道50依次串列连接的原料储存单元10、氢气生成单元20、氢气处理单元30和氢能转化单元40;

原料储存单元10用于存储固态的制氢原料11;

氢气生成单元20用于使进入氢气生成单元20的制氢原料11和液体原料发生化学反应并生成氢气;

氢气处理单元30用于对进入氢气处理单元30的氢气进行纯化处理;

氢能转化单元40用于将氢气的化学能转化为电能、机械能或热能。

本申请通过依次串列设置的原料储存单元10、氢气生成单元20、氢气处理单元30和氢能转化单元40实现了氢能源的即产即用,减少了氢能源的储存,不仅解决了船用氢能源储存的各种问题,还具有结构简单、功耗小和补给方便的优点。

在一具体实施例中,原料储存单元10可以是船上一封闭区域、开敞区域或者半开敞区域,也可以是独立的满足容量要求的盛物容器,只要原料储存单元10内的环境条件如温度、湿度等条件需要满足制氢原料11的保存需求即可。其中,制氢原料11为硼氢化钠、硼氢化镁或硼氢化铝与催化剂的混合物。

优选的,如图1所示,原料储存单元10包括用于检测制氢原料11湿度的湿度检测装置13和用于检测制氢原料11温度的第一温度检测装置12;原料储存单元10具有用于调节制氢原料11温度和湿度的进气口14和出气口15。如此设置,先通过湿度检测装置13获取制氢原料11的湿度信息,通过第一温度检测装置12获取制氢原料11的温度信息,再通过进气口14和出气口15实现原料储存单元10内制氢原料11湿度和温度的调节。

更优选的,船上用于与海水即时反应制备氢气的制氢原料11是硼氢化钠、硼氢化镁或硼氢化铝等与催化剂的混合物;制氢原料11的形式可为粉状、条状、颗粒状、盘状、块状及蜂窝状等各种易于反应发生的外形。

在一具体实施例中,如图2、图3所示,氢气生成单元20包括氢气生成装置21,氢气生成装置21包括壳体结构、顶板结构2103和液体原料供给管路2116;壳体结构具有一用于固液反应的反应腔2104;液体原料供给管路2116的一端与反应腔2104连通,用于向反应腔2104内输送与制氢原料11发生化学反应的液体原料;优选的,液体原料为海水。顶板结构2103设置于壳体结构的顶部,顶板结构2103具有独立的加料腔2105和集气腔2106,加料腔2105与反应腔2104之间设有用于使加料腔2105内的制氢原料11进入反应腔2104的第二加料门2109,集气腔2106与反应腔2104之间设有用于对氢气进行预处理的多孔挡板2110。如此设置,参与化学反应制氢的固体原料经第二加料门2109进入反应腔2104中,液体原料经液体原料供给管路2116进入反应腔2104中并与固体原料发生化学反应产生氢气。

优选的,顶板结构2103为箱式结构,在箱式结构的内腔中设有一分割板,该分割板使箱式结构的内腔分割为加料腔2105和集气腔2106;顶板结构2103的顶部还设有用于制氢原料11进入加料腔2105的第一加料门2108,第一加料门2108和第二加料门2109采用防止氢气外泄的联锁设计。如此设置,通过在顶板结构2103中设置并列的加料腔2105和集气腔2106,可同时实现制氢原料11的添加和氢气的收集;同时通过第一加料门2108和第二加料门2109的联锁设计,使得第一加料门2108和第二加料门2109只能有一个处于开启状态,保证在设备运行过程中,进行加料时氢气发生装置21内产生的氢气不会外泄。

在一具体实施例中,如图2所示,氢气生成单元20还包括一氮气供给管路24,该氮气供给管路24用于向氢气生成装置21输送氮气,进而通过氮气对氢气生成装置21进行惰化。该氮气供给管路24分别与第一氮气供给支管241和第二氮气供给支管242的一端连接,第二氮气供给支管242的另一端与加料腔2105连通,用于向加料腔2105输送氮气;第一氮气供给支管241的另一端与集气腔2106连通,且第一氮气供给支管241上设有截止阀2411,用于向集气腔2106和反应腔2104输送氮气。如此设置,在反应腔2104中进行化学反应制氢时,第一氮气供给支管241上的截止阀2411处于关闭状态,第二氮气供给支管242处于导通状态,用于为加料腔2105连续输送氮气,进而保证了设备运行时连续加料的安全。当氢气生成装置21运行过程中发生危险情况时,可以通过开启截止阀2411向反应腔2104中输送氮气,实现氢气生成装置21的惰化。

优选的,液体原料供给管路2116位于反应腔2104的一端没入反应液中。如此设置,当氢气生成装置21运行过程中发生危险情况时,可以通过开启截止阀2411向反应腔2104中输送氮气以提高反应腔2104内的压力,并将反应腔2104内的反应液压出氢气生成装置21,从而快速阻止化学反应。

更优选的,液体原料供给管路2116上连接有一液体原料喷射支管2117,液体原料喷射支管2117沿水平方向设置于反应腔2104的顶部,且液体原料喷射支管2117上线性分布有若干用于向下喷射液体原料的喷头2114。如此设置,通过向下喷射的喷头2114将液体原料喷向制氢原料11,不仅可以实现液体原料与固体原料的快速混合,还实现了生成氢气的第一次预处理。

在一具体实施例中,如图2所示,壳体结构包括外壳2101和内壳2102,外壳2101套设于内壳2102外部,以使内壳2102和外壳2101之间形成冷却腔2107,该冷却腔2107中盛放有用于对反应腔2104内的反应液进行冷却的冷却液。如此设置,因为化学制氢反应为放热反应,在氢气的生成过程中会放出大量的热,进而引发反应液温度升高,在冷却腔2107内充注的冷却液可以有效地带走反应过程中产生的热量,从而降低反应液的温度,保证制氢的化学反应安全平稳的进行。

在一具体实施例中,如图2所示,反应腔2104中设有液位检测装置2111、第二温度检测装置2112和密度检测装置2115,液位检测装置2111用于检测反应腔2104内反应液的液位信息;第二温度检测装置2112用于检测反应腔2104内反应液的温度信息;密度检测装置2115用于检测反应腔2104内反应液的密度信息。集气腔2106内设有压力检测装置2113,压力检测装置2113用于检测集气腔2106内氢气的压力信息。如此设置,通过液位检测装置2111、第二温度检测装置2112、压力检测装置2113和密度检测装置2115可以获取氢气生成装置21运行过程中的液位、温度、压力和密度信息,便于保证设备安全运行。

在一具体实施例中,如图1、图2和图3所示,氢气生成单元20还包括废液处理装置22和废液溢流管23,废液溢流管23设置于氢气生成装置21与废液处理装置22之间,用于将氢气生成装置21内的废液溢流至废液处理装置22。如此设置,在氢气制备过程中,由于液体原料通过液体原料供给管路2116和喷头2114被连续不断地输送到反应腔2104中,反应液的液位会持续上涨,当液位上升到设定值时,过多的反应液可通过设置的溢流管23溢流到废液处理装置22中。

优选的,废液处理装置22包括废液收集柜2201、废液驳运泵2202和废液排出管2203,废液收集柜2201通过溢流管23与氢气生成装置21连接,用于存储制氢过程中产生的废液;废液收集柜2201内设有一液位检测装置2205,该液位检测装置2205用于检测废液收集柜2201内废液的液位信息;废液排出管2203的一端与废液收集柜2201连接,另一端设置在船舷外侧,废液驳运泵2202和单向阀2204设置于废液排出管2203上,用于控制废液外排入海。

更优选的,废液排出管2203的一端与废液收集柜2201连接,另一端与船舶上的废液舱连接,废液舱用于废液的存储,以便于船舶到港后再进行排岸处理,减少废液对海洋的污染。

在一具体实施例中,如图4所示,氢气处理单元30包括由输送管道50依次连通的除尘器31、干燥器32、提纯器33、加压装置34和缓冲罐35;其中,除尘器31用于对氢气进行除尘处理,以降低氢气中的灰尘含量;干燥器32用于对氢气进行干燥处理,以脱去附着的水分;提纯器33用于去除掉附着的氮气等杂质,以保证氢气纯度满足要求;加压装置34用于对氢气进行增压,以使氢气加压至所需要的压力并输送至缓冲罐35中;缓冲罐35用于氢气的暂存。

优选的,除尘器31可以选用水浴式或者过滤式等常用除尘器;干燥器32可以选用冷冻式或者吸附式产品;提纯器33选用膜式或者分子筛式产品。

在一具体实施例中,氢能转化单元40为氢燃料电池、氢气内燃机、氢气外燃机、燃气轮机、氢气喷射器和氢燃料锅炉中的任意一种。氢能转化单元40用于将缓冲罐35输送而来的氢气转化为船舶前进所需的机械能。

在一具体实施例中,氢气生成单元20和氢气处理单元30的数量不受限制,可以为一个,也可以为多个;当氢气生成单元20和/或氢气处理单元30的数量为多个时,多个氢气生成单元20和/或氢气处理单元30满足并列连接关系即可。如此设置,通过增加氢气生成单元20和氢气处理单元30的数量,可以提高氢气的产量,以满足船舶对于氢气较大的需求量。

优选的,在设备布置方面,原料储存单元10、氢气生成单元20、氢气处理单元30的布置位置不受限制,可以布置于船上任何易于布置的处所;可集中布置在同一处所,也可分散布置于多个处所;氢能转化单元40主要布置于船舶的机器处所或者推进舱内。

更优选的,氢气生成单元20还包括一控制器,该控制器与缓冲罐35中的压力传感器电连接;同时该控制器还与液体原料供给管路2116上的控制阀电连接,以通过缓冲罐35中的压力信息来控制进入氢气生成装置21中液体原料的量,从而控制化学反应的速率。

再优选的,氢气生成装置21的冷却液带走的反应废热可以与船上的废热利用系统耦合,进一步提高氢气的利用效率。

一种即时制氢的氢燃料动力船舶,该船舶包括上述的即时制氢的氢燃料动力系统。

本发明的氢气制备过程如下:

氢气生成装置21在停机时,通过氮气供给管路24输送来的氮气来惰化其内部区域,以保证设备运行初期的安全。当船上需要消耗氢气用于产生能量时,储存在原料储存单元10内的制氢原料11被运送至氢气生成单元20。先打开氢气生成装置21的第一加料门2108,将制氢原料11投放至加料腔2105中;关闭第一加料门2108,打开第二加料门2109,制氢原料11被投放至反应腔2104中。向反应腔2104中通过液体原料供给管路2116驳运海水,海水与制氢原料11发生化学反应,形成反应液并生成氢气。氢气经过喷头2114喷出的海水进行第一次预处理后,再通过用于进行气液分离的多孔挡板2110进入集气腔2106中。多孔挡板2110可以对氢气进行第二次预处理,即分离液滴。经过两次预处理的氢气通过物料输送管50和单向阀501被输送至氢气处理单元30中。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。