一种高效制备液流电池一体化电极的方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及一种氧化还原液流电池技术领域,尤其涉及一种高效制备液流电池一体化电极的方法。

背景技术

液流电池是一种通过正负极反应活性物质发生氧化还原反应来实现化学能和电能的相互转化的储能电池,其主要应用于可再生能源(如风能、太阳能、潮汐能等)发电、电力系统的“削峰填谷”、重要设施的备用电站等。液流电池电堆主要由隔膜、电极、双极板、端板等部分组成。其中,电极是发生电化学反应的场所,需要有一定的催化活性,大多采用电化学活性和可逆性较好的石墨毡或者碳毡作为电极;而双极板是起隔开正负极电解液、支撑电极和收集电化学反应产生电流的作用,需要有良好的导电性、机械性能、耐腐蚀性和阻液性。装配电堆时电极与双极板接触,两者之间的接触电阻会影响液流电池的能量转化效率,因此,通常靠增大两者之间的压紧力来减小接触电阻,提高电池的能量转化效率。但是施加较大的压紧力虽然可以减小电极与双极板之间的接触电阻,同时也会使电极发生压缩,导致电解液在电极内的传质阻力增大,发生浓差极化,从而影响电池性能。

基于以上原因,人们研究并开发了一体化电极。一体化电极是将电极与双极板粘合而成的电池组件。目前,大多采用热压或者导电胶粘接的方式制备一体化电极。但石墨毡导热性较差,热压时需要较大的能耗和较长的时间,使用过程中石墨毡易脱落,而导电胶存在硬脆易脱落、固化时间长效率低等问题。

发明内容

本发明的目的在于提供一种高效制备液流电池一体化电极的方法,解决了现有技术中采用热压或者导电胶粘接的方式制备一体化电极导热性较差,热压时需要较大的能耗和较长的时间,使用过程中石墨毡易脱落,而导电胶存在硬脆易脱落、固化时间长效率低的问题。

本发明采用的技术方案如下:

一种高效制备液流电池一体化电极的方法,包括以下步骤:

S1:由40-60wt%塑料、30-59wt%导电助剂和1-10wt%助剂组成的混合物混合均匀,并加工制成厚度为0.6-1.4mm板材形状得到双极板;

S2:将石墨毡进行热处理或酸处理得到预处理石墨毡;

S3:将S1中所述双极板浸泡在挥发性溶剂中5-10min,使所述双极板表面附着一层挥发性溶剂后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着挥发性溶剂的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构多层叠加并放置于含铜片的装置中固定,通过恒压为0.02-0.10Mpa的压片机使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入直流电流或者交流电流5-20min,温度为90-200℃,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1-0.3mm,形成一体化电极。

进一步地,所述S1中所述塑料为以下任意一种或两种以上的混合物:聚乙烯、聚丙烯、聚苯乙烯、聚丙烯腈、聚氯乙烯、有机玻璃、醋酸纤维素、聚三氟氯乙烯或聚偏二氯乙烯。

进一步地,所述S1中所述导电助剂为以下任意一种或两种以上的混合物:导电石墨、天然石墨、人造石墨、乙炔黑、石墨烯、碳纳米管、超导炭黑或无尘炭黑。

进一步地,所述S1中所述助剂为以下一种或两种以上的混合物:三[2.4-二叔丁基苯基]亚磷酸酯、聚乙烯醇、甲基三乙酰氧基硅烷、乙烯-醋酸乙烯共聚物或乙烯-辛烯共聚物。

进一步地,所述S2中所述热处理的方法为石墨毡在400-600℃的空气气氛下保温4-10h,得到预处理石墨毡。

进一步地,所述S2中所述酸处理的方法为石墨毡放入浓硫酸中常温浸泡6-8h后取出,用去离子水清洗,烘干,得到预处理石墨毡。

进一步地,所述S3中所述挥发性溶剂为以下任意一种或两种以上的混合物:甲醇、乙醇、丙酮、醋酸丁酯、水、正己烷、正庚烷或丙烯酸丁酯。

进一步地,所述S3中所述石墨毡/双极板/石墨毡“三明治”结构叠加的层数为1-50层。

本发明的有益效果是:

1.本发明采用电流方式制备的一体化电极兼具提供电化学反应的场所和集流的作用,方法简洁,一次可生产多片一体化电极,便于量产,生产时间短、效率高,节能环保。

2.本发明采用电流方式制备的一体化电极因对其通电流时,石墨毡电极与双极板接触面以电阻形式产生热量,且发热热量均匀,使得石墨毡嵌入双极板效果好,接触电阻低,可提升电池效率。

3.本发明在电极与双极板之间加入挥发性溶剂,增大了界面电阻,当对其通电流时,可以产生更多的热量,增加电极与双极板界面的粘合程度,以及缩短一体化电极的制备时间。

4.石墨毡/双极板/石墨毡“三明治”结构可叠加多层,一次性制备多个一体化电极,可提升生产效率。

5.本发明采用了电阻通电发热原理,相比传统的热压制备一体化电极的方式,缩短了一体化电极制备过程,减少了生产一体化电极的耗电量;相比传统的导电胶粘接制备一体化电极的方式,避免了导电胶这类耗材的使用,本发明专利采用的制备方式更加节能环保。

附图说明

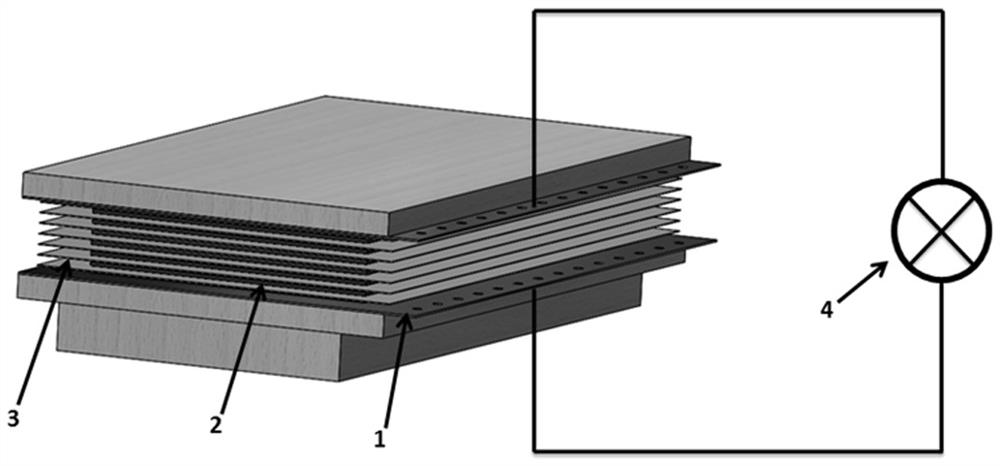

图1为本发明电流方式制备一体化电极示意图。

附图标记说明

1-铜片、2-石墨毡、3-双极板、4-电源。

具体实施方式

以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

见图1,石墨毡2/双极板3/石墨毡2构成“三明治”结构,多层“三明治”结构堆叠放置于含铜片1的装置中固定,通入电源4,电源4为直流电源或者交流电源通电,通电过程中,石墨毡2与双极板3界面以电阻形式产生大量热量,与石墨毡2接触的双极板3表面发生软化,将石墨毡2碳纤维嵌入双极板3中,形成一体化电极。

实施例1

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由40wt%聚乙烯、20wt%导电石墨、20wt%人造石墨、15wt%碳纳米管、4wt%无尘炭黑、0.5wt%三[2.4-二叔丁基苯基]亚磷酸酯和0.5wt%乙烯-醋酸乙烯共聚物的混合物混合均匀,并加工制成厚度为0.6mm板材形状得到双极板;

S2:将石墨毡在400℃的空气气氛下保温10h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在乙醇中5min,使所述双极板表面附着一层乙醇后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着乙醇的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构单片放置于含铜片的装置中固定,通过恒压为0.1Mpa的压片机使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入直流电流5min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到150℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

实施例2

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由45wt%聚乙烯、30wt%天然石墨、20wt%导电石墨、3wt%碳纳米管和2wt%三[2.4-二叔丁基苯基]亚磷酸酯的混合物混合均匀,并加工制成厚度为1.4mm板材形状得到双极板;

S2:将石墨毡放入98%浓硫酸中常温浸泡6h后取出,用去离子水清洗,烘干,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在正己烷中6min,使所述双极板表面附着一层正己烷后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着正己烷的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加5层,并放置于含铜片的装置中固定,通过恒压为0.02Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入交流电流20min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到160℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.3mm,形成一体化电极。

实施例3

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由42wt%聚丙烯、30wt%人造石墨、20wt%导电石墨、5wt%碳纳米管、2wt%三[2.4-二叔丁基苯基]亚磷酸酯和1wt%乙烯-醋酸乙烯共聚物的混合物混合均匀,并加工制成厚度为0.9mm板材形状得到双极板;

S2:将石墨毡在450℃的空气气氛下保温8h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在甲醇中8min,使所述双极板表面附着一层甲醇后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着甲醇的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加15层,并放置于含铜片的装置中固定,通过恒压为0.05Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入直流电流15min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到165℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.2mm,形成一体化电极。

实施例4

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由45wt%聚丙烯、15wt%人造石墨、20wt%导电石墨、10wt%无尘炭黑、5wt%天然石墨、3wt%碳纳米管、1wt%三[2.4-二叔丁基苯基]亚磷酸酯和1wt%乙烯-醋酸乙烯共聚物的混合物混合均匀,并加工制成厚度为0.8mm板材形状得到双极板;

S2:将石墨毡放入98%浓硫酸中常温浸泡8h后取出,用去离子水清洗,烘干,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在正庚烷中10min,使所述双极板表面附着一层正庚烷后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着正庚烷的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加50层,并放置于含铜片的装置中固定,通过恒压为0.04Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入直流电流15min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到170℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

实施例5

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由60wt%聚乙烯、8wt%人造石墨、10wt%导电石墨、4wt%无尘炭黑、5.0wt%天然石墨、3wt%碳纳米管、1wt%三[2.4-二叔丁基苯基]亚磷酸酯和9wt%乙烯-醋酸乙烯共聚物的混合物混合均匀,并加工制成厚度为0.7mm板材形状得到双极板;

S2:将石墨毡在600℃的空气气氛下保温4h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在乙醇中5min,使所述双极板表面附着一层乙醇后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着乙醇的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加20层,并放置于含铜片的装置中固定,通过恒压为0.06Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入交流电流20min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到158℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

实施例6

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由45wt%聚苯乙烯、25wt%导电石墨、10wt%人造石墨、10wt%碳纳米管、5.0wt%无尘炭黑、0.5wt%三[2.4-二叔丁基苯基]亚磷酸酯和4.5wt%乙烯-辛烯共聚物的混合物混合均匀,并加工制成厚度为1.0mm板材形状得到双极板;

S2:将石墨毡在600℃的空气气氛下保温4h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在丙酮中7min,使所述双极板表面附着一层丙酮后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着丙酮的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加5层,并放置于含铜片的装置中固定,通过恒压为0.1Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入直流电流20min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到100℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

实施例7

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由42wt%聚氯乙烯、10wt%人造石墨、15wt%导电石墨、10wt%乙炔黑、10wt%碳纳米管、8wt%无尘炭黑、1wt%聚乙烯醇和4wt%甲基三乙酰氧基硅烷的混合物混合均匀,并加工制成厚度为0.8mm板材形状得到双极板;

S2:将石墨毡在420℃的空气气氛下保温9h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在醋酸丁酯中5min,使所述双极板表面附着一层醋酸丁酯后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着醋酸丁酯的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加15层,并放置于含铜片的装置中固定,通过恒压为0.07Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入直流电流7min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到90℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

实施例8

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由44wt%有机玻璃、10wt%人造石墨、10wt%导电石墨、10wt%乙炔黑、10wt%碳纳米管、5wt%超导炭黑、10wt%无尘炭黑和1wt%甲基三乙酰氧基硅烷的混合物混合均匀,并加工制成厚度为0.6mm板材形状得到双极板;

S2:将石墨毡在500℃的空气气氛下保温6h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在水和甲醇的混合溶液中6min,使所述双极板表面附着一层水和甲醇的混合溶液后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着水和甲醇的混合溶液的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加25层,并放置于含铜片的装置中固定,通过恒压为0.05Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入直流电流10min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到140℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.3mm,形成一体化电极。

实施例9

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由48wt%聚丙烯腈、10wt%天然石墨、15wt%乙炔黑、10wt%石墨烯、15wt%碳纳米管、1wt%三[2.4-二叔丁基苯基]亚磷酸酯和1wt%乙烯-醋酸乙烯共聚物的混合物混合均匀,并加工制成厚度为0.8mm板材形状得到双极板;

S2:将石墨毡在550℃的空气气氛下保温5h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在正己烷中7min,使所述双极板表面附着一层正己烷后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着正己烷的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加35层,并放置于含铜片的装置中固定,通过恒压为0.03Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入直流电流18min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到145℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

实施例10

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由52wt%醋酸纤维素、10wt%天然石墨、15wt%石墨烯、10wt%超导炭黑、10wt%无尘炭黑、1wt%三[2.4-二叔丁基苯基]亚磷酸酯和2wt%乙烯-醋酸乙烯共聚物的混合物混合均匀,并加工制成厚度为1.0mm板材形状得到双极板;

S2:将石墨毡在550℃的空气气氛下保温5h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在正庚烷中8min,使所述双极板表面附着一层正庚烷后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着正庚烷的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加45层,并放置于含铜片的装置中固定,通过恒压为0.04Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入交流电流5min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到150℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

实施例11

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由55wt%聚三氟氯乙烯、10wt%天然石墨、15wt%石墨烯、10wt%超导炭黑、5wt%无尘炭黑、1wt%三[2.4-二叔丁基苯基]亚磷酸酯和4wt%乙烯-醋酸乙烯共聚物的混合物混合均匀,并加工制成厚度为1.2mm板材形状得到双极板;

S2:将石墨毡在500℃的空气气氛下保温6h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在水和乙醇的混合溶液中9min,使所述双极板表面附着一层水和乙醇的混合溶液后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着水和乙醇的混合溶液的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加10层,并放置于含铜片的装置中固定,通过恒压为0.06Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入交流电流9min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到200℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.2mm,形成一体化电极。

实施例12

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由57wt%聚偏二氯乙烯、5wt%人造石墨、15wt%碳纳米管、10wt%石墨烯、10wt%超导炭黑、1wt%三[2.4-二叔丁基苯基]亚磷酸酯和2wt%乙烯-醋酸乙烯共聚物的混合物混合均匀,并加工制成厚度为1.4mm板材形状得到双极板;

S2:将石墨毡在450℃的空气气氛下保温8h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在丙酮中10min,使所述双极板表面附着一层丙酮后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着丙酮的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加20层,并放置于含铜片的装置中固定,通过恒压为0.08Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入交流电流13min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到130℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

实施例13

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由30wt%聚乙烯、15wt%聚丙烯、25wt%导电石墨、10wt%人造石墨、10wt%碳纳米管、5wt%无尘炭黑、0.5wt%三[2.4-二叔丁基苯基]亚磷酸酯和4.5wt%乙烯-辛烯共聚物的混合物混合均匀,并加工制成厚度为1.2mm板材形状得到双极板;

S2:将石墨毡在420℃的空气气氛下保温9h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在正己烷中5min,使所述双极板表面附着一层正己烷后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着正己烷的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加30层,并放置于含铜片的装置中固定,通过恒压为0.1Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入交流电流17min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到160℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

实施例14

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由46wt%聚丙烯腈、25wt%导电石墨、10wt%人造石墨、10wt%碳纳米管、5wt%无尘炭黑、0.5wt%三[2.4-二叔丁基苯基]亚磷酸酯和3.5wt%乙烯-辛烯共聚物的混合物混合均匀,并加工制成厚度为1.0mm板材形状得到双极板;

S2:将石墨毡在400℃的空气气氛下保温10h,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在正庚烷中6min,使所述双极板表面附着一层正庚烷后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着正庚烷的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加40层,并放置于含铜片的装置中固定,通过恒压为0.09Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入交流电流15min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到140℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.2mm,形成一体化电极。

实施例15

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由40wt%聚乙烯、5wt%聚丙烯腈、20wt%导电石墨、20wt%人造石墨、10wt%碳纳米管、4wt%无尘炭黑、0.5wt%三[2.4-二叔丁基苯基]亚磷酸酯和0.5wt%乙烯-醋酸乙烯共聚物的混合物混合均匀,并加工制成厚度为0.8mm板材形状得到双极板;

S2:将石墨毡放入98%浓硫酸中常温浸泡7h后取出,用去离子水清洗,烘干,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在甲醇和乙醇的混合溶液中7min,使所述双极板表面附着一层甲醇和乙醇的混合溶液后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着甲醇和乙醇的混合溶液的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加6层,并放置于含铜片的装置中固定,通过恒压为0.08Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入直流电流5min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到150℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

实施例16

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由35wt%聚丙烯、10wt%聚丙烯腈、25wt%导电石墨、10wt%人造石墨、10wt%石墨烯、5wt%无尘炭黑、0.5wt%三[2.4-二叔丁基苯基]亚磷酸酯和4.5wt%乙烯-辛烯共聚物的混合物混合均匀,并加工制成厚度为0.6mm板材形状得到双极板;

S2:将石墨毡放入98%浓硫酸中常温浸泡6h后取出,用去离子水清洗,烘干,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在正己烷和正庚烷的混合溶液中5min,使所述双极板表面附着一层正己烷和正庚烷的混合溶液后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着正己烷和正庚烷的混合溶液的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加18层,并放置于含铜片的装置中固定,通过恒压为0.04Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入直流电流20min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到170℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.3mm,形成一体化电极。

实施例17

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由45wt%聚苯乙烯、25wt%导电石墨、10wt%人造石墨、10wt%碳纳米管、5wt%无尘炭黑、0.5wt%三[2.4-二叔丁基苯基]亚磷酸酯和4.5wt%乙烯-辛烯共聚物的混合物混合均匀,并加工制成厚度为0.7mm板材形状得到双极板;

S2:将石墨毡放入98%浓硫酸中常温浸泡8h后取出,用去离子水清洗,烘干,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在丙酮中6min,使所述双极板表面附着一层丙酮后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着丙酮的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加24层,并放置于含铜片的装置中固定,通过恒压为0.03Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入交流电流5min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到100℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

实施例18

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:由45wt%醋酸纤维素、25wt%导电石墨、10wt%人造石墨、10wt%碳纳米管、5wt%超导炭黑、0.5wt%三[2.4-二叔丁基苯基]亚磷酸酯和4.5wt%乙烯-辛烯共聚物的混合物混合均匀,并加工制成厚度为0.9mm板材形状得到双极板;

S2:将石墨毡放入98%浓硫酸中常温浸泡7h后取出,用去离子水清洗,烘干,得到预处理石墨毡;

S3:将S1中所述双极板浸泡在丙烯酸丁酯中7min,使所述双极板表面附着一层丙烯酸丁酯后取出;

S4:将S2中两块所述预处理石墨毡紧贴于S3中表面附着丙烯酸丁酯的双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S5:将S4中所述石墨毡/双极板/石墨毡“三明治”结构叠加36层,并放置于含铜片的装置中固定,通过恒压为0.03Mpa的压片机恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入交流电流15min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到155℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.1mm,形成一体化电极。

对比例1

一种高效制备液流电池一体化电极的方法包括以下步骤:

S1:将42wt%聚丙烯、30wt%人造石墨、20wt%导电石墨、5wt%碳纳米管、2wt%抗氧剂和1%增韧剂混合均匀,并加工制成厚度为0.9mm板材形状得到双极板;

S2:将石墨毡在450℃的空气气氛下保温8h,得到预处理石墨毡;

S3:将S2中两块所述预处理石墨毡紧贴于双极板两侧,形成石墨毡/双极板/石墨毡“三明治”结构;

S4:将S3中所述石墨毡/双极板/石墨毡“三明治”结构叠加15层,并放置于含铜片的装置中固定,通过压片机0.05Mpa的恒压使所述石墨毡/双极板/石墨毡“三明治”结构紧密贴合,通入直流电流30min,通电过程中,石墨毡与双极板界面以电阻形式产生大量热量,温度达到165℃,与石墨毡接触的双极板表面发生软化,将石墨毡碳纤维嵌入双极板中,嵌入的石墨毡厚度为0.2mm,形成一体化电极。

对比例2

一种钒电池一体化电极,其制备过程如下:

石墨毡在500℃空气气氛下保温10h,冷却后将石墨毡放置在导电塑料双极板两侧,设置热压机温度为170℃,将石墨毡和双极板热压15min,冷压10min,得到一体化双极板,嵌入的石墨毡的厚度为0.1mm。

将各实施例和对比例制备的一体化电极裁切为3cm×3cm尺寸,然后两端用铜板覆盖,并施加恒定25N压力,通过万能表测试接触电阻;将对比例和各实施例中的一体化电极作为电极组装成电堆进行测试,测试电流密度80mA/cm

表1:采用一体化电机组装电堆的电池性能测试表

由此可见,本发明实施例中每次生产一体化电极个数多,加工时间短,具有更高的效率。对比例1双极板表面未有溶剂,加工时间最长,说明溶剂的加入增加双极板与石墨毡之间的电阻,加速产热,有利于生产效率的提高。对比例2采用传统的热压方式得到的一体化电极的内阻最大、生产效率低,且热压过程需要通过导热性差的石墨毡传热,生产能耗高,而本发明所采用电流方式使得石墨毡电极与双极板通过接触电阻放热进而实现关键部位局部发热,热量均匀,能耗低,石墨毡电极嵌入双极板效果好,接触电阻低,可提升电池效率。

此外,本发明实施例具有更低的一体化电极内阻和更高的电压效率以及能量效率,说明本发明采用电流方式制备液流电池一体化双极板工艺简单,可量产,效率高,可显著降低一体化电极的内阻,提高液流电池效率,具备高效、低成本、节能环保的优势。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。