低介电损耗的共聚体组合物及其制作的半固化片和层压板

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于电子材料技术领域,具体涉及低介电损耗的共聚体组合物及其制作的半固化片和层压板。

背景技术

随着人类生活的不断高科技化和高信息化,信息传递进入高频高速时代,对于CCL行业提出了更高的要求,即低介电常数和低介质损耗因数的基板材料。信号电路中,信号传输过程中会产生能量损耗公式如下:

式中,P为信号损失,k为常数,f为频率,ε为介电常数,tanδ为介质基板的介电损耗。由公式知,基板的介电常数越小,介电损耗越小,信号损失越小。

基材主要由玻纤布,树脂和填料组成,故降低覆铜板介电常数和介电损耗主要通过树脂和填料两个方面的设计完成。为了降低材料的介电常数和介电损耗,现有技术中会使用低极性的树脂原料,如改性聚苯醚,氰酸酯,活性酯固化剂,DCPD环氧树脂,联苯环氧树脂等。这些树脂通常价格昂贵,升级变动后造成配方成本过高。

发明内容

针对上述现有技术的不足,本发明提供了低介电损耗的共聚体组合物及其制作的半固化片和层压板,目的是为了解决现有技术中为降低覆铜板介电常数和介电损耗,而使用低极性的树脂原料,造成成本大幅度提升的技术问题。

本发明提供的低介电损耗的共聚体组合物,具体技术方案如下:

低介电损耗的共聚体组合物,包括苯乙烯-乙烯基改性环氧共聚物、苯乙烯-乙烯基改性苯并噁嗪共聚物、氰酸酯预聚物、马来酸酐-丁二烯嵌段共聚物、低介电含磷阻燃剂、含磷环氧、核壳橡胶剂、含磷酚醛、磷腈、硅烷偶联剂、熔融硅微粉、DCP引发剂、咪唑促进剂和溶剂,所述溶剂为丁酮和甲苯。

在某些实施方式中,苯乙烯-乙烯基改性环氧共聚物为苯乙烯扩链二烯丙基双酚A型环氧预聚而成共聚物、苯乙烯扩链乙烯基苯酚酚醛环氧预聚而成共聚物、苯乙烯扩链丙烯酸改性环氧预聚而成共聚物、苯乙烯扩链马来酸酐改性环氧预聚而成共聚物、苯乙烯扩链乙烯基苯甲酸改性环氧预聚而成共聚物和苯乙烯扩链胺基苯乙烯改性环氧预聚而成共聚物中的一种或多种。

在某些实施方式中,所述苯乙烯-乙烯基改性环氧共聚物中苯乙烯占比为10%-70%。

在某些实施方式中,所述苯乙烯-乙烯基改性苯并噁嗪共聚物为二烯丙基双酚A苯并噁嗪与苯乙烯扩链预聚而成共聚物、胺基苯乙烯改性苯并噁嗪与苯乙烯扩链预聚而成共聚物和乙烯基苯酚苯与噁嗪及苯乙烯扩链预聚而成共聚物中的一种或多种。

在某些实施方式中,所述苯乙烯-乙烯基改性苯并噁嗪共聚物中苯乙烯占10%-70%。

本发明还提供了第二个技术方案,即低介电损耗的共聚体组合物制作的半固化片,包括如下步骤:

S1,利用权利要求1-5任一项所述的低介电损耗的共聚体组合物制备胶液;

S2,将玻纤布浸入步骤S1的胶液中,使胶液渗入玻纤布纱束之间,经130~180℃高温加热至半固化态,获得半固化片。

在某些实施方式中,步骤S1中,所述胶液制备过程如下:

S11,在室温下搅拌槽内依次添加甲苯,丁酮,磷腈和核壳橡胶,搅拌2小时,继续向槽内投入硅烷偶联剂,熔融硅微粉和低介电含磷阻燃剂,继续搅拌3小时,

S12,开启搅拌槽胶液自循环系统阀门和气动泵,并在滤桶内放置10μmPE过滤袋和磁力棒,循环1小时;

S13,循环结束后继续向搅拌槽内依次添加苯乙烯-乙烯基改性环氧共聚物、苯乙烯-乙烯基改性苯并噁嗪共聚物、氰酸酯预聚物、马来酸酐-丁二烯嵌段共聚物、含磷环氧和含磷酚醛并搅拌2小时,继续添加DCP引发剂和咪唑促进剂,搅拌2小时;

S14,开启搅拌槽胶液自循环系统阀门和气动泵,并在滤桶内放置25μmPE过滤袋和磁力棒,循环3小时,并在循环期间开启高剪切均质机1小时,获得所述胶液。

本发明还提供了第三个技术方案,即低介电损耗的共聚体组合物制作的层压板,在两个铜箔之间放置有层层相叠的权利要求7所述的半固化片,并在真空压机内进行真空高温固化,获得铜箔基板,即层压板。

在某些实施方式中,所述固化温度为200-220℃,固化的时间为60分钟。

本发明具有以下有益效果:本发明以苯乙烯-乙烯基改性环氧共聚物作为主树脂,以苯乙烯-乙烯基改性苯并噁嗪共聚物作为主固化剂,少量使用氰酸酯为辅助固化剂改善电性能,并使用少量马来酸酐-丁二烯共聚物平衡固化物之韧性,耐热性,电性能和耐湿热性。通过低介电含磷阻燃剂,辅助环氧树脂,辅助固化剂和球形硅微粉,获得低介电常数、低介电损耗且综合性能优越的覆铜板无卤阻燃配方,可以应用于高端计算机,服务器,交换机,基站等。本发明产品原料易得,成本低廉且应用广泛。

附图说明

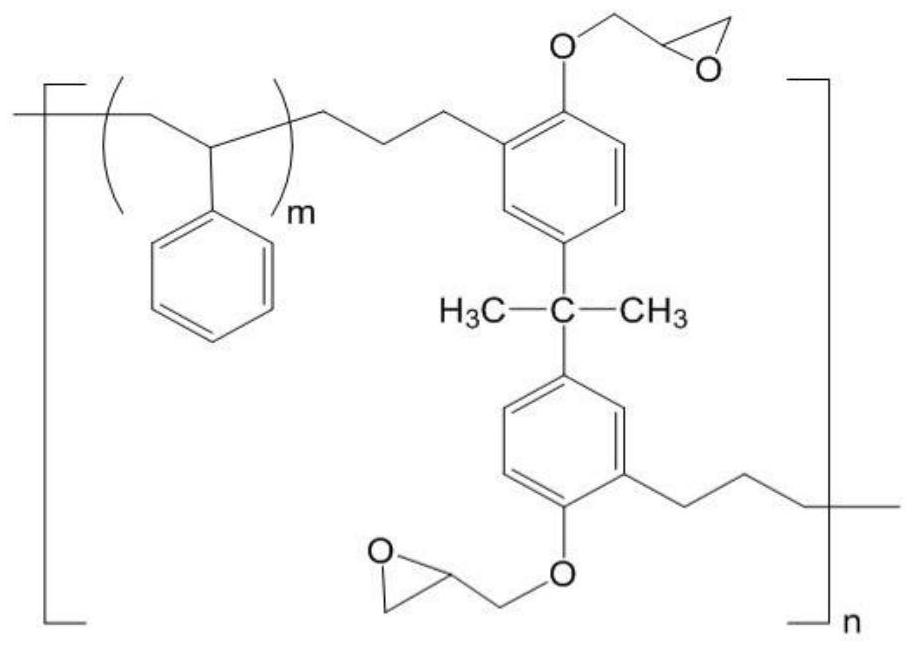

图1是本发明苯乙烯-二烯丙基双酚A型环氧共聚物的分子结构图;

图2是本发明苯乙烯扩链乙烯基苯酚酚醛环氧共聚物的分子结构图;

图3是本发明苯乙烯-二烯丙基双酚A苯并噁嗪共聚物的分子结构图;

图4是本发明苯乙烯扩链胺基苯乙烯改性苯并噁嗪共聚物的分子结构图;

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图1-5,对本发明进一步详细说明。

本发明提供的第一个技术方案是低介电损耗的共聚体组合物,具体技术方案如下:

低介电损耗的共聚体组合物,包括苯乙烯-乙烯基改性环氧共聚物、苯乙烯-乙烯基改性苯并噁嗪共聚物、氰酸酯预聚物、马来酸酐-丁二烯嵌段共聚物、低介电含磷阻燃剂、含磷环氧、核壳橡胶剂、含磷酚醛、磷腈、硅烷偶联剂、熔融硅微粉、DCP引发剂、咪唑促进剂和溶剂,所述溶剂为丁酮和甲苯。

在某些实施方式中,苯乙烯-乙烯基改性环氧共聚物为苯乙烯扩链二烯丙基双酚A型环氧预聚而成共聚物,苯乙烯扩链乙烯基苯酚酚醛环氧预聚而成共聚物,苯乙烯扩链丙烯酸改性环氧预聚而成共聚物,苯乙烯扩链马来酸酐改性环氧预聚而成共聚物,苯乙烯扩链乙烯基苯甲酸改性环氧预聚而成共聚物和苯乙烯扩链胺基苯乙烯改性环氧预聚而成共聚物中的一种或多种组合。苯乙烯-二烯丙基双酚A型环氧共聚物的分子结构如图1所示,苯乙烯扩链乙烯基苯酚酚醛环氧预聚而成共聚物的分子结构如图2所示。

在某些实施方式中,苯乙烯-二烯丙基双酚A型环氧共聚物中苯乙烯占比为10%-70%。其中自制SBAEP-1苯乙烯占10%-40%,自制SBAEP-2苯乙烯占40%-70%。

在某些实施方式中,苯乙烯-乙烯基改性苯并噁嗪共聚物为二烯丙基双酚A苯并噁嗪与苯乙烯扩链预聚而成共聚物,胺基苯乙烯改性苯并噁嗪与苯乙烯扩链预聚而成共聚物和乙烯基苯酚苯与噁嗪及苯乙烯扩链预聚而成共聚物中的一种或多种组合。苯乙烯-二烯丙基双酚A苯并噁嗪共聚物的分子结构如图3所示,胺基苯乙烯改性苯并噁嗪与苯乙烯扩链预聚而成共聚物的分子结构如图4所示。

在某些实施方式中,苯乙烯-二烯丙基双酚A型苯并噁嗪共聚物中苯乙烯占10%-70%。其中自制SBABZ-1苯乙烯占10%-40%,自制SBABZ-2苯乙烯占40%-70%。

本发明还提供了第二个技术方案,即低介电损耗的共聚体组合物制作的半固化片,具体的工艺步骤如下:

在室温下搅拌槽内依次添加甲苯,丁酮,磷腈,和核壳橡胶,开启搅拌2小时。继续向槽内投入硅烷偶联剂,熔融硅微粉和低介电含磷阻燃剂,开启搅拌3小时。开启搅拌槽胶液自循环系统阀门和气动泵1小时,过滤桶内放置10μmPE过滤袋和磁力棒,胶液流动缓慢时需要更换过滤袋。循环结束后取出滤袋和磁力棒,并将磁力棒擦拭干净。继续向搅拌槽内依次添加苯乙烯-乙烯基改性环氧共聚物、苯乙烯-乙烯基改性苯并噁嗪共聚物、氰酸酯预聚物、马来酸酐-丁二烯嵌段共聚物、含磷环氧和含磷酚醛并搅拌2小时。继续添加DCP引发剂和咪唑促进剂。搅拌2小时,测试Varnish GT。开启搅拌槽胶液自循环系统阀门和气动泵3小时,循环管路连接过滤筒,桶内放置25微米滤袋和磁力棒,期间更换滤袋并擦拭磁力棒。自循环期间需要开启高剪切均质机1小时,以使填料和低介电含磷阻燃剂细粉分散均匀且不团聚。胶液配制完成。

含浸工序在垂直上胶机上完成,胶液进入胶盆并在调粘桶之间循环,自动补加溶剂搅拌调节粘度到设定值。常温下以玻纤布在胶盆中浸渍树脂混合物。胶盆内安置3-7个滚轮,玻纤布交叉穿过。浸渍过程中滚轮滚动并挤压胶液,使胶液渗入玻纤布纱束之间。再经过温度设定在130~180℃的烤箱完成烘干和部分固化,收卷制得半固化片。

本发明还提供了第三个技术方案,即低介电损耗的共聚体组合物制作的层压板,具体地工艺如下:

压合过程在真空压机内进行,取以上的半固化片层层相叠,再于最上面及最下面各置入一片铜箔,压机加热板温度85℃以下可以入料,保持恒温10分钟并抽真空,再以1.5℃/min的升温速率,升温到200℃~220℃后,再保持恒温60分钟以上,接着慢慢冷却到100℃以下,出料制得铜箔基板。

实施例1

本实施例中提供的低介电损耗的共聚体组合物,具体技术方案如下:包括30份SPB-100磷腈、7份XZ120核壳橡胶、150份甲苯和130份丁酮混合、220份FS1002熔融硅微粉、1.3份KH560硅烷偶联剂、27份SPDO3000低介电含磷阻燃剂、40份BEP360含磷环氧、130份SBAEP-1苯乙烯-二烯丙基双酚A型环氧共聚物、50份BEP330含磷环氧、126份SBABZ-1苯乙烯-二烯丙基双酚A苯并噁嗪共聚物、25份C01PS双酚A型氰酸酯预聚物、7份DFE414马来酸酐-丁二烯嵌段共聚物、55份LC1000含磷酚醛、0.15份DCP引发剂和1.55份咪唑促进剂。

利用上述低介电损耗的共聚体组合物制备半固化片及层压板的具体技术方案如下:

取30份SPB-100磷腈,7份XZ120核壳橡胶,150份甲苯和130份丁酮混合,搅拌1小时;

再加入220份FS1002熔融硅微粉,1.3份KH560硅烷偶联剂和27份SPDO3000低介电含磷阻燃剂搅拌搅拌2小时。

继续加入40份BEP360含磷环氧,130份SBAEP-1苯乙烯-二烯丙基双酚A型环氧共聚物,50份BEP330含磷环氧,126份SBABZ-1苯乙烯-二烯丙基双酚A苯并噁嗪共聚物,25份C01PS双酚A型氰酸酯预聚物,7份DFE414马来酸酐-丁二烯嵌段共聚物和55份LC1000含磷酚醛,搅拌2小时,加入0.15份DCP引发剂和1.55份咪唑促进剂,搅拌2小时制得胶液。

取1.5毫升胶液在171℃热盘上测试凝胶化时间,测试值为300±20秒,如果凝胶化时间偏长胶液中添加咪唑促进剂搅拌半小时再次测试。

胶液加入30重量份甲苯和甲乙酮1:1混合液调节粘度。在常温下以宏和玻纤布(布种型号7628),浸渍上述胶液。然后于175℃(含浸机)干燥3分钟,制得半固化片。

将4片半固化片层层相叠于二片35μm厚的铜箔间,在温度85℃以下入料,保持恒温10分钟并抽真空,再以1.5℃/min的升温速率,加温到210℃后,再保持恒温60分钟,接着慢慢冷却到90℃以取得0.9mm厚的铜箔基板。

实施例2

本实施例提供了利用低介电损耗的共聚体组合物制备半固化片及层压板,具体技术方案如下:

取30份SPB-100磷腈,7份XZ120核壳橡胶,150份甲苯和130份丁酮混合,搅拌1小时;

再加入220份FS1002熔融硅微粉,1.3份KH560硅烷偶联剂和27份SPDO3000低介电含磷阻燃剂搅拌搅拌2小时。

继续加入40份BEP360含磷环氧,130份SBAEP-1苯乙烯-二烯丙基双酚A型环氧共聚物,50份BEP330含磷环氧,126份SBABZ-2苯乙烯-二烯丙基双酚A苯并噁嗪共聚物,25份C01PS双酚A型氰酸酯预聚物,7份DFE414马来酸酐-丁二烯嵌段共聚物和55份LC1000含磷酚醛,搅拌2小时,加入0.15份DCP引发剂和1.55份咪唑促进剂,搅拌2小时制得胶液。

取1.5毫升胶液在171℃热盘上测试凝胶化时间,测试值为300±20秒,如果凝胶化时间偏长胶液中添加咪唑促进剂搅拌半小时再次测试。

胶液加入30重量份甲苯和甲乙酮1:1混合液调节粘度。在常温下以宏和玻纤布(布种型号7628),浸渍上述胶液。然后于175℃(含浸机)干燥3分钟,制得半固化片。

将4片半固化片层层相叠于二片35μm厚的铜箔间,在温度85℃以下入料,保持恒温10分钟并抽真空,再以1.5℃/min的升温速率,加温到210℃后,再保持恒温60分钟,接着慢慢冷却到90℃以取得0.9mm厚的铜箔基板。

实施例3

本实施例提供了利用低介电损耗的共聚体组合物制备半固化片及层压板,具体技术方案如下:

取30份SPB-100磷腈,7份XZ120核壳橡胶,150份甲苯和130份丁酮混合,搅拌1小时;

再加入220份FS1002熔融硅微粉,1.3份KH560硅烷偶联剂和27份SPDO3000低介电含磷阻燃剂搅拌搅拌2小时。

继续加入40份BEP360含磷环氧,130份SBAEP-2苯乙烯-二烯丙基双酚A型环氧共聚物,50份BEP330含磷环氧,126份SBABZ-1苯乙烯-二烯丙基双酚A苯并噁嗪共聚物,25份C01PS双酚A型氰酸酯预聚物,7份DFE414马来酸酐-丁二烯嵌段共聚物和55份LC1000含磷酚醛,搅拌2小时,加入0.15份DCP引发剂和1.55份咪唑促进剂,搅拌2小时制得胶液。

取1.5毫升胶液在171℃热盘上测试凝胶化时间,测试值为300±20秒,如果凝胶化时间偏长胶液中添加咪唑促进剂搅拌半小时再次测试。

胶液加入30重量份甲苯和甲乙酮1:1混合液调节粘度。在常温下以宏和玻纤布(布种型号7628),浸渍上述胶液。然后于175℃(含浸机)干燥3分钟,制得半固化片。

将4片半固化片层层相叠于二片35μm厚的铜箔间,在温度85℃以下入料,保持恒温10分钟并抽真空,再以1.5℃/min的升温速率,加温到210℃后,再保持恒温60分钟,接着慢慢冷却到90℃以取得0.9mm厚的铜箔基板。

实施例4

本实施例提供了利用低介电损耗的共聚体组合物制备半固化片及层压板,具体技术方案如下:

取30份SPB-100磷腈,7份XZ120核壳橡胶,150份甲苯和130份丁酮混合,搅拌1小时;

再加入220份FS1002熔融硅微粉,1.3份KH560硅烷偶联剂和27份SPDO3000低介电含磷阻燃剂搅拌2小时。

继续加入40份BEP360含磷环氧,130份SBAEP-2苯乙烯-二烯丙基双酚A型环氧共聚物,50份BEP330含磷环氧,126份SBABZ-2苯乙烯-二烯丙基双酚A苯并噁嗪共聚物,25份C01PS双酚A型氰酸酯预聚物,7份DFE414马来酸酐-丁二烯嵌段共聚物和55份LC1000含磷酚醛,搅拌2小时,加入0.15份DCP引发剂和1.55份咪唑促进剂,搅拌2小时制得胶液。

取1.5毫升胶液在171℃热盘上测试凝胶化时间,测试值为300±20秒,如果凝胶化时间偏长胶液中添加咪唑促进剂搅拌半小时再次测试。

胶液加入30重量份甲苯和甲乙酮1:1混合液调节粘度。在常温下以宏和玻纤布(布种型号7628),浸渍上述胶液。然后于175℃(含浸机)干燥3分钟,制得半固化片。

将4片半固化片层层相叠于二片35μm厚的铜箔间,在温度85℃以下入料,保持恒温10分钟并抽真空,再以1.5℃/min的升温速率,加温到210℃后,再保持恒温60分钟,接着慢慢冷却到90℃以取得0.9mm厚的铜箔基板。

比较例

取30份SPB-100磷腈,7份XZ120核壳橡胶,41份PF8020线型酚醛,150份甲苯和130份丁酮混合,搅拌1小时;

再加入220份FS1002熔融硅微粉和1.3份KH560硅烷偶联剂搅拌搅拌2小时。

继续加入40份BEP360含磷环氧,130份SQAN203双酚A型酚醛环氧,50份BEP330含磷环氧,110份DFE127双酚A型苯并噁嗪和55份LC1000含磷酚醛搅拌2小时,加入1.55份咪唑促进剂,搅拌2小时制得胶液。

取1.5毫升胶液在171℃热盘上测试凝胶化时间,测试值为300±20秒,如果凝胶化时间偏长胶液中添加咪唑促进剂搅拌半小时再次测试。

胶液加入30重量份甲苯和甲乙酮1:1混合液调节粘度。在常温下以宏和玻纤布(布种型号7628),浸渍上述胶液。然后于175℃(含浸机)干燥3分钟,制得半固化片。

将4片半固化片层层相叠于二片35μm厚的铜箔间,在温度85℃以下入料,保持恒温10分钟并抽真空,再以1.5℃/min的升温速率,加温到210℃后,再保持恒温60分钟,接着慢慢冷却到90℃以取得0.9mm厚的铜箔基板。

表1实施例1-4及比较例中各组分

对实施例的层压板和比较例中的层压板进行性能分析,结果如表2所示。

表2实施例的层压板和比较例中的层压板进行性能分析结果

上述实施例都提供了层压板的制作方法,在层压板的基本性能不变情况下,降低了其介电常数和介电损耗。实施例1玻璃化转变温度提高10℃以上,且热膨胀系数CTE降低,介电损耗Df低于0.009(10GHz)达到Lower mid-loss级材料要求。实施例2和3,保持层压板基板物性不变情况下,介电损耗Df低于0.008(10GHz)达到Low-loss级材料要求。实施例4,保持基板物性不变情况下,Tg高于155℃,介电损耗Df低于0.007(10GHz)达到Ultra-lowLoss级材料基本要求。

综上所述,本发明以含苯乙烯及其衍生物结构的乙烯基改性环氧共聚物作为主树脂,以含苯乙烯及其衍生物结构的乙烯基改性苯并噁嗪共聚物作为主固化剂,添加阻燃剂,辅助环氧树脂,辅助固化剂和球形硅微粉,获得低介电常数且低介电损耗的半固化片或者层压板配方。层压板可以应用于高端计算机,服务器,交换机,基站等。本发明产品原料易得,成本低廉且应用广泛。

上述仅本发明较佳可行实施例,并非是对本发明的限制,本发明也并不限于上述举例,本技术领域的技术人员,在本发明的实质范围内,所作出的变化、改型、添加或替换,也应属于本发明的保护范围。

- 低介电损耗的共聚体组合物及其制作的半固化片和层压板

- 一种低介质损耗高导热树脂组合物及其制备方法及用其制作的半固化片、层压板