一种用于纤维水泥板/硅酸钙板生产线的喷油方法及装置

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于纤维水泥板/硅酸钙板制备中脱模工段技术领域,特别涉及一种用于纤维水泥板/硅酸钙板生产线的喷油方法及装置。

背景技术

随着经济的快速发展,住宅产业化的需求逐年增加,新型建材行业得到不断发展。硅酸钙板/纤维水泥板作为新型建筑材料中的一员,市场对于硅酸钙板/纤维水泥板的需求量在不断增加,其生产工艺技术、配套设备、自动化控制水平整体都日趋完善和成熟,但在钢模板刷油系统等生产环节仍存在一些弊端,尚需进一步优化、改进。

目前,在现有的纤维水泥板/硅酸钙板制备中脱模工段技术中,通常是采用滚筒涂刷的方式对钢模板进行刷油,在对钢模板进行刷油后,将钢模板叠放成垛,再将叠放成垛的钢模板运输至堆垛工位处进行使用。但是,钢模板的叠放会破坏钢模板表面的油膜,使得油膜的均匀性差,导致后续生产中钢模板与坯板粘黏在一起,并且钢模板垛堆放至一定数量后,需往前输送,进行空吊垫板补位,降低了生产节拍,同时采用滚筒涂刷的形式,使得耗油量大,导致成本增加,多余的脱模油容易污染设备和地面,沿地沟流入压机地坑,也会大大增加后续油水处理的压力,造成资源浪费和设备投资增加。

综上所述,在现有的纤维水泥板/硅酸钙板制备中脱模工段技术,存在着钢模板表面的油膜的均匀性差,耗油量大,生产效率低的技术问题。

发明内容

本发明所要解决的技术问题是钢模板表面的油膜的均匀性差,耗油量大,生产效率低的技术问题。

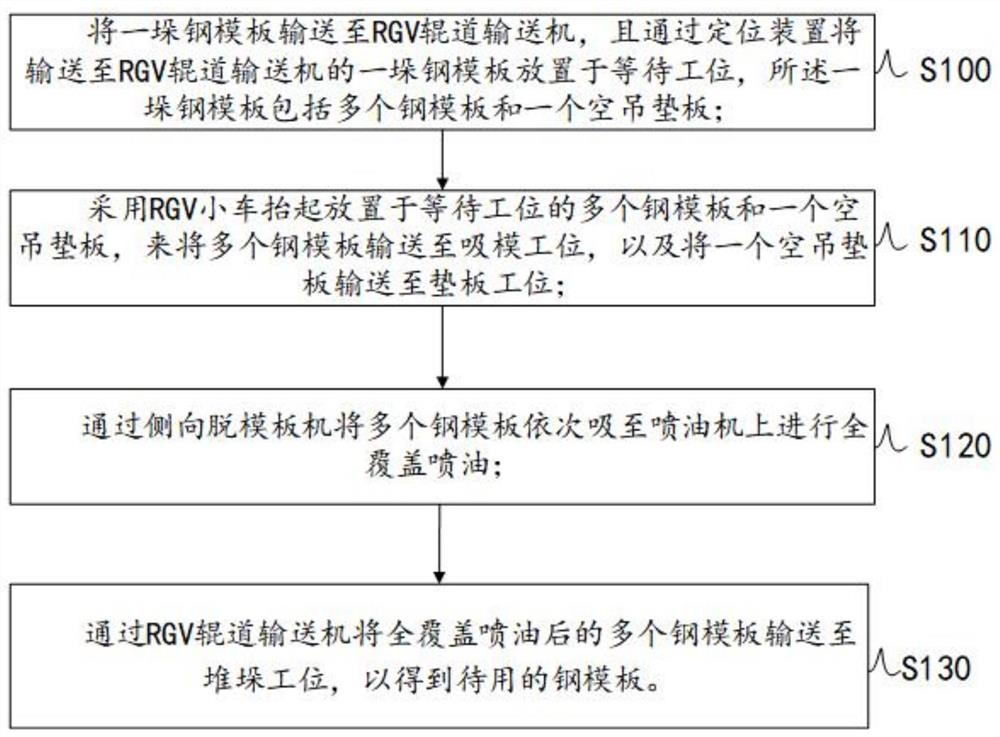

为解决上述技术问题,本发明提供了一种用于纤维水泥板/硅酸钙板生产线的喷油方法,所述方法包括:将一垛钢模板输送至RGV辊道输送机,且通过定位装置将输送至RGV辊道输送机的一垛钢模板放置于等待工位,所述一垛钢模板包括多个钢模板和一个空吊垫板;采用RGV小车抬起放置于等待工位的多个钢模板和一个空吊垫板,来将多个钢模板输送至吸模工位,以及将一个空吊垫板输送至垫板工位;通过侧向脱模板机将多个钢模板依次吸至喷油机上进行全覆盖喷油;通过RGV辊道输送机将全覆盖喷油后的多个钢模板输送至堆垛工位,以得到待用的钢模板。

进一步地,所述采用RGV小车抬起放置于等待工位的多个钢模板和一个空吊垫板,来将多个钢模板输送至吸模工位,将一个空吊垫板输送至垫板工位包括:通过RGV小车的上升来将放置于等待工位的多个钢模板和一个空吊垫板同时抬起;将同时抬起的多个钢模板输送至吸模工位,以及空吊垫板输送至垫板工位后,通过RGV小车的下降且将RGV小车移动至等待工位来对下一垛钢模板进行装载。

进一步地,所述通过侧向脱模板机将多个钢模板依次吸至喷油机上进行全覆盖喷油包括:通过侧向脱模板机将多个钢模板依次吸至喷油机输送辊道上并通过辊道输送至喷油机中密闭空间内;采用喷油机的上喷油枪和下喷油枪对输送至密闭空间内的多个钢模板进行全覆盖喷油。

进一步地,所述通过侧向脱模板机将多个钢模板依次吸至喷油机上进行全覆盖喷油还包括:采用油雾收集系统对喷油机中密闭空间内的油雾进行收集;将收集后的油雾输送至容器中进行存储,以供上喷油枪和下喷油枪来对密闭空间内的多个钢模板进行全覆盖喷油。

进一步地,所述等待工位、所述吸模工位、所述垫板工位和所述堆垛工位沿钢模板的输送方向依次设置,所述RGV小车的输送速度是0m/min至38m/min。

依据本发明的又一个方面,本发明还提供一种用于纤维水泥板/硅酸钙板生产线的喷油装置,所述装置包括:等待位输送模块,用于将一垛钢模板输送至RGV辊道输送机,且通过定位装置将输送至RGV辊道输送机的一垛钢模板放置于等待工位,所述一垛钢模板包括多个钢模板和一个空吊垫板;吸模垫板位输送模块,用于采用RGV小车抬起放置于等待工位的多个钢模板和一个空吊垫板,来将多个钢模板输送至吸模工位,将一个空吊垫板输送至垫板工位;喷油模块,用于通过侧向脱模板机将多个钢模板依次吸至喷油机上进行全覆盖喷油;堆垛位输送模块,用于通过RGV辊道输送机将全覆盖喷油后的多个钢模板输送至堆垛工位,以得到待用的钢模板。

进一步地,所述吸模垫板位输送模块包括:上升输送单元,用于通过RGV小车的上升来将放置于等待工位的多个钢模板和一个空吊垫板同时抬起;下降输送单元,用于将同时抬起的多个钢模板输送至吸模工位,以及空吊垫板输送至垫板工位后,通过RGV小车的下降且将RGV小车移动至等待工位来对下一垛钢模板进行装载。

进一步地,所述喷油模块包括:吸附单元,用于通过侧向脱模板机将多个钢模板依次吸至喷油机输送辊道上并通过辊道输送至喷油机中密闭空间内;喷油单元,用于采用喷油机的上喷油枪和下喷油枪对输送至密闭空间内的多个钢模板进行全覆盖喷油。

进一步地,所述喷油模块还包括:收集单元,用于采用油雾收集系统对喷油机中密闭空间内的油雾进行收集;存储单元,用于将收集后的油雾输送至容器中进行存储,以供上喷油枪和下喷油枪来对密闭空间内的多个钢模板进行全覆盖喷油。

进一步地,所述等待工位、所述吸模工位、所述垫板工位和所述堆垛工位沿钢模板的输送方向依次设置,所述RGV小车的输送速度是0m/min至38m/min。

有益效果:

本发明提供一种用于纤维水泥板/硅酸钙板生产线的喷油方法,通过将一垛钢模板输送至RGV辊道输送机,并且通过定位装置将输送至RGV辊道输送机的一垛钢模板放置于等待工位,所述一垛钢模板包括多个钢模板和一个空吊垫板。采用RGV小车抬起放置于等待工位的多个钢模板和一个空吊垫板,来将多个钢模板输送至吸模工位,以及将一个空吊垫板输送至垫板工位。通过侧向脱模板机将多个钢模板依次吸至喷油机上进行全覆盖喷油。通过RGV辊道输送机将全覆盖喷油后的多个钢模板输送至堆垛工位,以得到待用的钢模板。这样对钢模板采用先堆垛后喷油的即喷即用方式,能够避免对钢模板表面的油膜进行破坏,使得油膜的均匀性好,大幅减少钢模板与坯板粘黏的可能性。同时,RGV小车能将钢模板快速输送至吸模工位,以及空吊垫板快速输送至垫板工位,减少输送时间,降低补位过程对生产周期的影响,提升生产效率,采用喷油的方式能够降低油膜油的用量,减少压机油水处理设备的投入,可大幅减少脱模油的使用量,避免传统刷油方式对工作环境和设备的污染,以及大大降低后续油水处理的压力,减轻环保方面的成本投入和处理压力。同时能够避免破坏钢模板表面的油膜,使得油膜的均匀性好,实现生产效率的提高。从而达到了钢模板表面的油膜的均匀性好,耗油量少,生产效率高的技术效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明实施例提供的一种用于纤维水泥板/硅酸钙板生产线的喷油方法的流程图;

图2为本发明实施例提供的一种用于纤维水泥板/硅酸钙板生产线的喷油装置的结构图;

图3为本发明实施例提供的一种用于纤维水泥板/硅酸钙板生产线的喷油装置的示意图一;

图4为本发明实施例提供的一种用于纤维水泥板/硅酸钙板生产线的喷油装置的示意图二;

图5为本发明实施例提供的一种用于纤维水泥板/硅酸钙板生产线的喷油装置的示意图三。

具体实施方式

本发明公开了一种用于纤维水泥板/硅酸钙板生产线的喷油方法,通过将一垛钢模板输送至RGV辊道输送机302,并且通过定位装置将输送至RGV辊道输送机302的一垛钢模板放置于等待工位401,所述一垛钢模板包括多个钢模板和一个空吊垫板。采用RGV小车301抬起放置于等待工位401的多个钢模板和一个空吊垫板,来将多个钢模板输送至吸模工位402,以及将一个空吊垫板输送至垫板工位403。通过侧向脱模板机303将多个钢模板依次吸至喷油机304上进行全覆盖喷油。通过喷油机304将全覆盖喷油后的多个钢模板输送至堆垛工位404,以得到待用的钢模板。这样对钢模板采用先堆垛后喷油的即喷即用方式,能够避免对钢模板表面的油膜进行破坏,使得油膜的均匀性好,大幅减少钢模板与坯板粘黏的可能性。同时,RGV小车301能将钢模板垛快速输送至吸模工位402,同时将空吊垫板快速输送至垫板工位403,减少输送时间,降低补位过程对生产周期的影响,提升生产效率,采用喷油的方式能够降低油膜油的用量,减少压机油水处理设备的投入,可大幅减少脱模油的使用量,避免传统刷油方式对工作环境和设备的污染,以及大大降低后续油水处理的压力,减轻环保方面的成本投入和处理压力。同时能够避免破坏钢模板表面的油膜,使得油膜的均匀性好,实现生产效率的提高。从而达到了钢模板表面的油膜的均匀性好,耗油量少,生产效率高的技术效果。

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围;其中本实施中所涉及的“和/或”关键词,表示和、或两种情况,换句话说,本发明实施例所提及的A和/或B,表示了A和B、A或B两种情况,描述了A与B所存在的三种状态,如A和/或B,表示:只包括A不包括B;只包括B不包括A;包括A与B。

应当理解,虽然术语“第一”,“第二”等在这里可以用来描述各种元件,部件,区域,层和/或部分,但是这些元件,部件,区域,层和/或部分不应当受到这些术语的限制。这些术语仅用于区分一个元件,部件,区域,层或区段与另一个元件,部件,区域,层或区段。因此,在不背离示例性实施例的教导的情况下,下面讨论的第一元件,部件,区域,层或部分可以被称作第二元件,部件,区域,层或部分。这里可以使用空间上相关的术语,例如“下面”,“上面”等,以便于描述一个元件或特征与另一个元件或特征的关系。可以理解,除了图中所示的方位之外,空间上相对的术语还包括使用或操作中的装置的不同方位。例如,如果图中的设备被翻转,那么被描述为“下面”的元件或特征将被定向为“上面”其它元件或特征。因此,示例性术语“下面”可以包括上面和下面的取向。该设备可以被定向(旋转90度或在其它定向上),并且这里所使用的空间相关描述符被相应地解释。

同时,本发明实施例中,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本发明实施例中所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明目的,并不是旨在限制本发明。

实施例一

请参见图1、图2、图3、图4和图5,图1是本发明实施例提供的一种用于纤维水泥板/硅酸钙板生产线的喷油方法的流程图,图2是本发明实施例提供的一种用于纤维水泥板/硅酸钙板生产线的喷油装置的结构图,图3是本发明实施例提供的一种用于纤维水泥板/硅酸钙板生产线的喷油装置的示意图一,图4是本发明实施例提供的一种用于纤维水泥板/硅酸钙板生产线的喷油装置的示意图二,图5是本发明实施例提供的一种用于纤维水泥板/硅酸钙板生产线的喷油装置的示意图三。本发明实施例提供的一种用于纤维水泥板/硅酸钙板生产线的喷油方法,包括以下步骤:

步骤S100,将一垛钢模板输送至RGV辊道输送机302,且通过定位装置将输送至RGV辊道输送机302的一垛钢模板放置于等待工位401(即钢模板垛等待位),所述一垛钢模板包括多个钢模板和一个空吊垫板。

具体而言,一垛钢模板可以包括多个钢模板和一个空吊垫板,多个钢模板是指1个钢模板、2个钢模板、3个钢模板、4个钢模板、5个钢模板等,空吊垫板位于多个钢模板的下方,通过空吊垫板来托住多个钢模板。RGV辊道输送机302是指利用按一定间距架设在固定支架上的若干个辊轴来输送成件物品的输送机,定位装置是指用于确定工件或加工工具所要求位置的装置。本领域技术人员可以理解,在本发明实施例中,针对RGV辊道输送机302和定位装置的选择,不作限定,只需要实现钢模板垛输送到RGV辊道输送机302上后,通过定位装置的作用,能够将钢模板垛准确停在钢模板垛等待位(即等待工位401)即可。

步骤S110,采用RGV小车301抬起放置于等待工位401的多个钢模板和一个空吊垫板,来将多个钢模板输送至吸模工位402,以及将一个空吊垫板输送至垫板工位403。所述采用RGV小车301抬起放置于等待工位401的多个钢模板和一个空吊垫板,来将多个钢模板输送至吸模工位402(即两工位吸模位),将一个空吊垫板输送至垫板工位403可以包括:通过RGV小车301的上升来将放置于等待工位401的多个钢模板和一个空吊垫板同时抬起;将同时抬起的多个钢模板输送至吸模工位402,以及空吊垫板输送至垫板工位403(即空吊垫板位)后,通过RGV小车301的下降且将RGV小车301移动至等待工位401来对下一垛钢模板进行装载。其中,所述等待工位401、所述吸模工位402、所述垫板工位403和所述堆垛工位404沿钢模板的输送方向依次设置,所述RGV小车301的输送速度是0m/min至38m/min(即RGV小车301的输送速度大于或等于0m/min,并且RGV小车301的输送速度小于或等于38m/min),这样使得运输的效率较高,同时在运输中具有较好的稳定性。

具体而言,RGV小车301可以包括车体、运动控制器、测量及通讯设备和轨道等,RGV小车301可以具有承载上述钢模板垛的空间,在程序控制下,RGV小车301能绕轨道稳定运行,并且能够准确停止在设定的某一位置。在上述步骤S100中将多个钢模板和一个空吊垫板放置于等待工位401后,通过RGV小车301来同时将多个钢模板和一个空吊垫板抬起,这样有利于提高输送的速度,快速满足生产节拍需求。RGV小车带变频,具有速度可调,RGV小车速度的调节范围是0m/min至38m/min。在通过RGV小车301将空吊垫板输送至垫板工位403后,空吊垫板可以通过RGV辊道输送机302被运输至下一个工序中,如成为下一垛钢模板的托盘,实现在堆垛生产中的循环利用,通过RGV小车301将多个钢模板输送至吸模工位402后,RGV小车301便进行下降,并且移动至等待工位401来装载下一垛钢模板,再将下一垛钢模板中的多个钢模板输送至吸模工位402,以及下一垛钢模板中的空吊垫板输送至垫板工位403,循环进行上述操作过程,RGV小车301的往复运动能够实现对大批量的钢模板垛进行钢模板的喷油作业。继而为下述步骤S120中提供进行全覆盖喷油的多个钢模板。

步骤S120,通过侧向脱模板机303将多个钢模板依次吸至喷油机304上进行全覆盖喷油。所述通过侧向脱模板机303(即侧向两工位脱模板机)将多个钢模板依次吸至喷油机304(即钢模板喷油机,可以用于对钢模板进行喷油)上进行全覆盖喷油可以包括:通过侧向脱模板机303将多个钢模板依次吸至喷油机输送辊道上并通过辊道输送至喷油机304中密闭空间内;采用喷油机304的上喷油枪和下喷油枪对输送至密闭空间内的多个钢模板进行全覆盖喷油。采用油雾收集系统对喷油机304中密闭空间内的油雾进行收集;将收集后的油雾输送至容器中进行存储,以供上喷油枪和下喷油枪来对密闭空间内的多个钢模板进行全覆盖喷油(即对钢模板表面的各个部位都能够进行喷油)。

具体而言,在通过上述步骤S100和步骤S110将多个钢模板输送至吸模工位402后,通过侧向脱模板机303(即侧向两工位脱模板机)来将钢模板依次吸至钢模板喷油机304上,钢模板喷油机304中密闭的工作空间能够防止油雾散逸,钢模板在经过密闭空间的过程中被喷油。本领域技术人员可以理解,在本发明实施例中,针对侧向脱模板机303和钢模板喷油机304的选择,不作限定,只需要实现通过脱模板机303依次将钢模板吸附至钢模板喷油机304上,将多个钢模板逐一移动至钢模板喷油机304中的密闭空间内,位于钢模板喷油机304中的上喷油枪和下喷油枪(可以分别位于待喷油钢模板的上、下两侧)能够对钢模板进行全覆盖喷油,智能化不间断工作,在将被吸至喷油机上的钢模板输送至喷油机中密闭空间之后,还可以将进入密闭空间内的钢模板输送出密封空间即可。在喷油机304中还可以设置有油雾收集系统和存储油雾的容器,在本发明实施例中,针对油雾收集系统和存储油雾的容器的选择,不作限定,只需要实现通过油雾收集系统来收集密闭空间内多余的油雾,将多余的油雾收集输送至容器中进行存储,在需要上喷油枪和下喷油枪对钢模板进行全覆盖喷油(采用全覆盖喷油会具有定位准确、耗油量少,可无间断工作等优势)时,存储在容器中的油雾被分别输送至上喷油枪和下喷油枪中,能够供给上喷油枪和下喷油枪进行喷油。这样通过采用喷油的方式来取代刷油的方式,能够大幅降低油膜油的用量,并且实现几乎没有多余的油污需要处理,减少了压机油水处理设备投入,节省生产成本,也避免了资源浪费以及油雾对设备和工作环境的污染。继而能够为下述步骤S130中提供已完成全覆盖喷油的多个钢模板。

步骤S130,通过RGV辊道输送机302将全覆盖喷油后的多个钢模板输送至堆垛工位404,以得到待用的钢模板。

具体而言,通过上述上述步骤S100、步骤S110和步骤S120完成对多个钢模板进行全覆盖喷油后,可以通过RGV辊道输送机302来将完成全覆盖喷油后的多个钢模板输送至堆垛工位404进行待用。这样通过采用先堆垛后喷油、即喷即用的方式,能够避免对形成在钢模板表面油膜的破坏,使得位于钢模板表面的油膜具有较好的均匀性,能够降低钢模板和坯板相互粘黏的可能性。同时,上述RGV小车301、上述RGV辊道输送机302、上述侧向脱模板机303和上述喷油机304可长时间无间断工作,实现对钢模板的快速运输,快速喷油,能够满足较快的生产节拍,有利于提高产量和产品品质。

本发明提供一种用于纤维水泥板/硅酸钙板生产线的喷油方法,通过将一垛钢模板输送至RGV辊道输送机302,并且通过定位装置将输送至RGV辊道输送机302的一垛钢模板放置于等待工位401,所述一垛钢模板包括多个钢模板和一个空吊垫板。采用RGV小车301抬起放置于等待工位401的多个钢模板和一个空吊垫板,来将多个钢模板输送至吸模工位402,以及将一个空吊垫板输送至垫板工位403。通过侧向脱模板机303将多个钢模板依次吸至喷油机304上进行全覆盖喷油。通过RGV辊道输送机302将全覆盖喷油后的多个钢模板输送至堆垛工位404,以得到待用的钢模板。这样对钢模板采用先堆垛后喷油的即喷即用方式,能够避免对钢模板表面的油膜进行破坏,使得油膜的均匀性好,大幅减少钢模板与坯板粘黏的可能性。同时,RGV小车301能将钢模板快速输送至吸模工位402,以及空吊垫板快速输送至垫板工位403,减少输送时间,降低补位过程对生产周期的影响,提升生产效率,采用喷油的方式能够降低油膜油的用量,减少压机油水处理设备的投入,可大幅减少脱模油的使用量,避免传统刷油方式对工作环境和设备的污染,以及大大降低后续油水处理的压力,减轻环保方面的成本投入和处理压力。同时能够避免破坏钢模板表面的油膜,使得油膜的均匀性好,耗油量少,实现生产效率的提高。从而达到了钢模板表面的油膜的均匀性好,耗油量少,生产效率高的技术效果。

为了对本发明提供的一种用于纤维水泥板/硅酸钙板生产线的喷油装置做详细说明,上述实施例一对一种用于纤维水泥板/硅酸钙板生产线的喷油方法做了详细说明,基于同一发明构思,本申请还提供了一种用于纤维水泥板/硅酸钙板生产线的喷油装置,详见实施例二。

实施例二

本发明实施例二提供一种用于纤维水泥板/硅酸钙板生产线的喷油装置,包括等待位输送模块,用于将一垛钢模板输送至RGV辊道输送机302,并且通过定位装置将输送至RGV辊道输送机302的一垛钢模板放置于等待工位401,所述一垛钢模板包括多个钢模板和一个空吊垫板;吸模垫板位输送模块用于采用RGV小车301抬起放置于等待工位401的多个钢模板和一个空吊垫板,来将多个钢模板输送至吸模工位402,同时将一个空吊垫板输送至垫板工位403;所述吸模垫板位输送模块可以包括上升输送单元和下降输送单元,上升输送单元用于通过RGV小车301的上升来将放置于等待工位401的多个钢模板和一个空吊垫板同时抬起;下降输送单元用于将同时抬起的多个钢模板输送至吸模工位402,以及空吊垫板输送至垫板工位403后,通过RGV小车301的下降且将RGV小车301移动至等待工位401来对下一垛钢模板进行装载。其中,所述等待工位401、所述吸模工位402、所述垫板工位403和所述堆垛工位404沿钢模板的输送方向依次设置,所述RGV小车301的输送速度是0m/min至38m/min。喷油模块用于通过侧向脱模板机303将多个钢模板依次吸至喷油机304上进行全覆盖喷油。所述喷油模块可以包括吸附单元、喷油单元、收集单元和存储单元,吸附单元用于通过侧向脱模板机303将多个钢模板依次吸至喷油机输送辊道上并通过辊道输送至喷油机304中密闭空间内;喷油单元用于采用喷油机304的上喷油枪和下喷油枪对输送至密闭空间内的多个钢模板进行全覆盖喷油。收集单元用于采用油雾收集系统对喷油机304中密闭空间内的油雾进行收集;存储单元用于将收集后的油雾输送至容器中进行存储,以供上喷油枪和下喷油枪来对密闭空间内的多个钢模板进行全覆盖喷油。堆垛位输送模块用于通过RGV辊道输送机302将全覆盖喷油后的多个钢模板输送至堆垛工位404,以得到待用的钢模板。

本发明提供一种用于纤维水泥板/硅酸钙板生产线的喷油装置,等待位输送模块中通过将一垛钢模板输送至RGV辊道输送机302,并且通过定位装置将输送至RGV辊道输送机302的一垛钢模板放置于等待工位401,所述一垛钢模板包括多个钢模板和一个空吊垫板。吸模垫板位输送模块中采用RGV小车301抬起放置于等待工位401的多个钢模板和一个空吊垫板,来将多个钢模板输送至吸模工位402,以及将一个空吊垫板输送至垫板工位403。喷油模块中通过侧向脱模板机303将多个钢模板依次吸至喷油机304上进行全覆盖喷油。堆垛位输送模块中通过RGV辊道输送机302将全覆盖喷油后的多个钢模板输送至堆垛工位404,以得到待用的钢模板。这样对钢模板采用先堆垛后喷油的即喷即用方式,能够避免对钢模板表面的油膜进行破坏,使得油膜的均匀性好,大幅减少钢模板与坯板粘黏的可能性。同时,RGV小车301能将钢模板快速输送至吸模工位402,以及空吊垫板快速输送至垫板工位403,减少输送时间,降低补位过程对生产周期的影响,提升生产效率,采用喷油的方式能够降低油膜油的用量,减少压机油水处理设备的投入,可大幅减少脱模油的使用量,避免传统刷油方式对工作环境和设备的污染,以及大大降低后续油水处理的压力,减轻环保方面的成本投入和处理压力。同时能够避免破坏钢模板表面的油膜,使得油膜的均匀性好,耗油量少,实现生产效率的提高。从而达到了钢模板表面的油膜的均匀性好,耗油量少,生产效率高的技术效果。

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种用于纤维水泥板/硅酸钙板生产线的喷油方法及装置

- 一种硅酸钙板或纤维水泥板生产线废料再利用方法