一种中心出水电主轴拉刀机构及检测其内腔气密性的方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于加工工艺技术领域,尤指一种防止水流进入碟簧内腔的中心出水电主轴拉刀机构及检测其内腔气密性的方法。

背景技术

深孔加工一直是机械制造技术中重要的组成部分,同时也是难点之一。通过对比分析近年统计资料,其中加工时需要孔加工的已经占到了全部机械加工的三分之一左右了,而这些孔加工中有40%左右的是做深孔加工的。深孔加工在模具行业有了广泛的应用,解决了模具加工中普通钻床无法解决的细孔和长孔。有效降低了模具的加工成本。承接最精密的深孔加工,孔径3-35长度可做到2600。最大限度地解决了模具当中的水路孔、油路孔、气孔、单斜孔、双斜孔、镙丝过孔、顶针孔等,这些孔中,有的要求加工精度和表面质量较高,而且有的被加工材料的切削加工性较差。

目前在深孔加工过程中影响加工效率和精度由以下因素:1、刀杆受孔径的限制,直径小,长度大,造成刚性差,强度低,切削时易产生振动、波纹、锥度,而影响深孔的直线度和表面粗糙度。2、在钻孔和扩孔时,冷却润滑液在没有采用特殊装置的情况下,难于输入到切削区,使刀具耐用度降低,而且排屑也困难。3、在深孔的加工过程中,不能直接观察刀具切削情况,只能凭工作经验听切削时的声音、看切屑、手摸振动与工件温度、观仪表(油压表和电表),来判断切削过程是否正常。4、切屑排除困难,必须采用可靠的手段进行断屑及控制切屑的长短与形状,以利于顺利排除,防止切屑堵塞。5、刀具散热条件差,切削温度升高,使刀具的耐用度降低。中心出水电主轴采用中空的轴心,将冷却液通过轴心输送至刀柄前端,进入深孔切削的位置,对钻头进行冷却润滑,并且在加工过程中,将切屑排出,不堵塞孔,同时还能降低刀具磨损,延长刀具寿命。然而,冷却液通过轴心输送至刀柄前端过程中,如果中心出水电主轴拉刀机构的气密性就得不到充分的保证,冷却液和水进入拉刀机构的碟簧内腔,必然破坏拉刀机构的动作功能,损坏电主轴,影响产品的使用寿命。

发明内容

为了解决现有中心出水电主轴拉刀机构的上述技术问题,本发明的目的在于提供一种气密性强且能有效阻挡冷却液和水进入碟簧内腔的中心出水电主轴拉刀机构。

根据本发明的一个方面,为了实现上述目的,本发明采用了以下技术方案:设计一种新型的中心出水电主轴拉刀机构,包括设置在电主轴本体内依次连接的主轴转子、拉杆组件、检测工装、压力开关,拉杆组件包括拉爪、拉杆、垫圈、碟簧、碟簧内腔、回转接头连接杆,拉爪装配于拉杆上,在拉杆前端开设有螺纹孔并与拉爪之间螺纹连接,主轴转子开设有内孔并与拉杆前端外圆间隙配合,拉杆的前端设置有第一密封圈沟槽并装配密封圈通过压缩线径进行密封,还包括一个与主轴转子连接的刀柄,在刀柄上设置有第二密封圈沟槽并装配密封圈,拉爪在拉刀状态下,刀柄、主轴转子、拉杆形成密闭内腔,回转接头连接杆上设置有第三密封圈沟槽并装配密封圈通过压缩线径进行密封,回转接头连接杆的前端开设有与拉杆间隙配合的第一内孔,在回转接头连接杆开设有与拉杆末端、螺纹连接的第二内孔,回转接头连接杆还开设有与第一内孔、第二内孔贯通的第三内孔;检测工装上开设有与回转接头连接杆末端间隙配合的内孔,在内孔中设置有第四密封圈沟槽并装配密封圈通过压缩线径进行密封,气管一端通过接头与检测工装连接,另一端通过三通接头与压力开关连接。

由于采用了上述技术方案,中心出水电主轴拉刀机构的气密性得以大大增强,能有效阻挡冷却液和水进入碟簧内腔,使用中心出水电主轴拉刀机构的中心出水功能时,水流不会从拉杆前端倒灌进入碟簧内腔,也可以确保水流不会从拉杆末端进入碟簧内腔,从而提高中心出水电主轴的稳定性和可靠性。

为了达到更好的发明目的,本发明还具有以下技术特征:

在一些实施方式中;为了精准对接,将回转接头连接杆的前端开设有与拉杆间隙配合的第一内孔为盲孔。

在一些实施方式中;为了便于保养与维修的拆卸,将检测工装通过螺钉与电主轴本体连接。所述的压力开关为数字式压力开关。气管一端通过快插接头与检测工装连接,另一端通过三换快插接头与压力开关连接。通入气压,由数字式压力开关可以读取到通入气压的压力值,当压力值到达60-120psi时,将通入气压一端关闭并保压,记录时间及数字式压力开关显示的压力值;不少于10分钟后,再次记录数字式压力开关显示的压力值,将前后记录的压力值进行比较,下降量不超过千分之五,则可判断此主轴拉刀机构的气密性合格。

本发明还提供了一种用于检测主轴拉刀机构的内腔气密性的方法,包括以下步骤:

1、检测主轴拉刀机构内腔气密性时,首先将密封圈嵌入刀柄密封圈沟槽后安装在电主轴本体上,并确保电主轴本体内壁与密封圈的紧密连接;2、将密封圈嵌入检测工装内孔的第四密封圈沟槽中,回转接头连接杆末端与检测工装内孔配合装入,将检测工装安装于电主轴本体后端,气管连接检测工装与压力开关;3、气管通入气压,由压力开关读取到通入气压的压力值,当压力值到达60-120psi时,将通入气压一端关闭并保压,记录时间及压力开关显示的压力值;4、步骤3不少于10分钟后再次记录压力开关显示的压力值,将前后记录的压力值进行比较,下降量不超过千分之五,则可判断此主轴拉刀机构的气密性合格。

附图说明

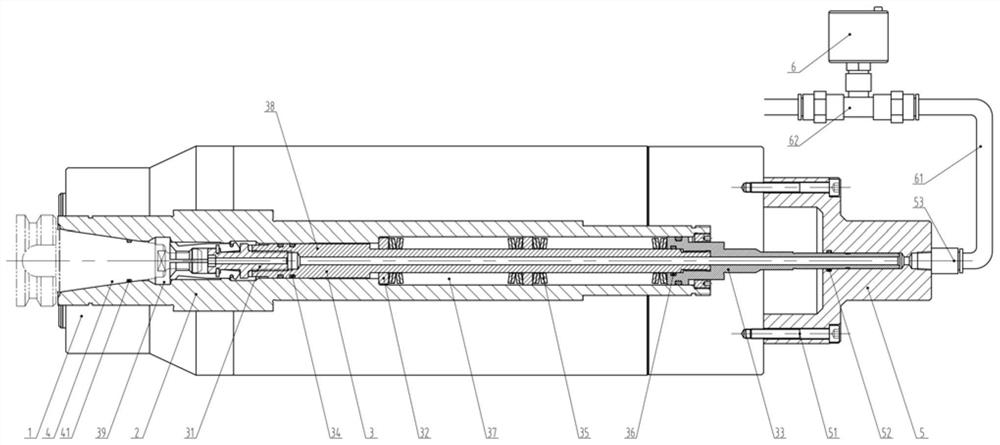

图1中心出水电主轴拉刀机构剖面结构示意图。

具体实施方式

下面结合附图与具体实施方式对本发明作进一步详细描述:

本发明公开了一种中心出水电主轴拉刀机构的改进,包括设置在电主轴本体1并内依次连接的主轴转子2、拉杆组件3、检测工装5、数字压力开关6,拉杆组件3包括拉爪31、拉杆38、垫圈32、碟簧35、碟簧内腔37、回转接头连接杆33,拉爪31装配于拉杆38上,在拉杆38前端开设有螺纹孔并与拉爪31之间螺纹连接,主轴转子2开设有内孔并与拉杆38前端外圆间隙配合,拉杆38的前端设置有第一密封圈沟槽34并装配密封圈通过压缩线径进行密封,还包括一个与主轴转子2连接的刀柄4,在刀柄4上设置有第二密封圈沟槽41并装配密封圈,拉爪31在拉刀状态下,刀柄4、主轴转子2、拉杆38形成密闭内腔39,回转接头连接杆33上设置有第三密封圈沟槽36并装配密封圈通过压缩线径进行密封,回转接头连接杆33的前端开设有与拉杆38间隙配合的第一内孔,在回转接头连接杆33开设有与拉杆38末端螺纹连接的第二内孔,回转接头连接杆33还开设有与第一内孔、第二内孔贯通的第三内孔;检测工装5上开设有与回转接头连接杆33末端间隙配合的内孔,在内孔中设置有第四密封圈沟槽52并装配密封圈通过压缩线径进行密封,将检测工5装通过螺钉51与电主轴本体1连接。气管61一端通过快插接头53与检测工装5连接,另一端通过三换快插接头62与压力开关6连接。通入气压,由数字式压力开关可以读取到通入气压的压力值,当压力值到达60或80或100或120psi时,将通入气压一端关闭并保压,记录时间及数字式压力开关6显示的压力值;10或12或15或20分钟后,再次记录数字式压力开关6显示的压力值,将前后记录的压力值进行比较,下降量不超过千分之五,则可判断此主轴拉刀机构的气密性合格。

上述的刀柄4及拉杆38前端外圆加工第一密封圈沟槽34、第二密封圈沟槽41,并分别装配密封圈,拉爪31拉刀状态下,刀柄4、主轴转子2、拉杆38形成密闭内腔39,保证拉杆38前端密封性能;垫圈32、碟簧35、装配于拉杆38上,在外力作用下,通过压缩碟簧35完成拉刀机构的工作;回转接头连接杆33的第一内孔设置密封圈沟槽并装配密封圈,与拉杆38为间隙配合,密封圈通过压缩线径进行密封,防止气压从连接处泄露,保证回转接头连接杆33与拉杆38连接处的密封性能;检测工装5内孔设置密封圈沟槽52并装配密封圈,与拉杆38末端为间隙配合,防止气压从连接处泄露;检测气密性时,气管61通入气压即可通过数字式压力开关6的数值变化进行判断,从而保证拉刀机构密闭性能的情况下,可以保证电主轴使用中心出水功能时,碟簧35的内腔37具有良好的密闭性,防止水流进入内腔37,水流不会从拉杆38前端倒灌进入碟簧内腔37,也可以确保水流不会从拉杆38末端进入碟簧内腔37,从而提高中心出水电主轴的稳定性和可靠性。

基于本发明的一种用于检测主轴拉刀机构内腔气密性的方法,包括以下步骤:

1、检测主轴拉刀机构内腔气密性时,首先将密封圈嵌入刀柄4的密封圈沟槽41后安装在电主轴本体1上,并确保电主轴本体1内壁与密封圈的紧密连接;2、检测工装5内孔的第四密封圈沟槽52中,回转接头连接杆33末端与检测工装5内孔配合装入,将检测工装安装于电主轴本体1后端,气管61连接检测工装5与压力开关6;3、气管61通入气压,由压力开关6读取到通入气压的压力值,当压力值到达60或80或100或120psi时,将通入气压一端关闭并保压,记录时间及压力开关6显示的压力值;4、步骤3不少于10或12或15或20分钟后再次记录压力开关6显示的压力值,将前后记录的压力值进行比较,下降量不超过千分之五,则可判断此主轴拉刀机构的气密性合格。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种中心出水电主轴拉刀机构及检测其内腔气密性的方法

- 一种机电产品内腔气密性检测方法