耳机自动擦胶机

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及自动化设备领域,尤其涉及一种耳机自动擦胶机。

背景技术

耳机日益占据着越来越重要的地位,耳机的壳体通常是由上下两壳体组装而成,上下两壳体主要是靠胶水粘合,胶水粘合上下壳体之间的连接缝会有胶水溢出,不仅影响外观,还可能造成耳机无法舒适佩戴,因此在耳机壳组装后要擦去溢出的胶水。

传统的耳机擦拭方式通常是人工手动用布擦除,这样效率极其低下,而且人工成本高。或者是在用六轴机械手配合定位摄像头进行擦拭处理,而这种设备成本太高,且编程非常复杂,编程不变。

因此,现有技术存在缺陷,需要改进。

发明内容

本发明的目的是克服现有技术的不足,提供一种耳机自动擦胶机,实现高效率自动擦胶。

本发明的技术方案如下:一种耳机自动擦胶机,包括:机台、布条输送机构、耳机加紧机构以及压轮滑轨机构,所述布条输送机构用于输送布条,所述布条用于擦拭耳机壳连接缝处溢出的胶,所述耳机加紧机构用于固定耳机,将耳机完全固定,所述压轮滑轨机构用于将布条贴紧耳机壳的连接缝,并使布条与连接缝之间保持合适的角度和距离以保证布条与连接缝处的各个点之间具有合适的摩擦力。

进一步地,所述布条输送机构包括:可转动的料盘、收料电机、与所述收料电机连接的主驱动轮、设于所述主驱动轮旁侧的从动轮、驱动所述从动轮向主驱动轮移动的收料气缸、以及若干包胶滚筒,布条卷放置在料盘上,布条的一端绕过包胶滚轮最终缠绕在主驱动轮上。

进一步地,所述布条输送机构还包括:设于所述机台上的调节直线导轨、设于所述调节直线导轨上的调节滑块、以及设于所述调节滑块上的滑动包胶滚筒。

进一步地,所述耳机加紧机构包括:耳机固定旋转座组件以及设于所述耳机旋转座组件上方的下压组件;

所述耳机旋转座组件包括:旋转底座、驱动所述旋转底座转动的底座电机、以及设于所述旋转底座上的耳机治具,待擦拭的耳机放置在所述耳机治具内;

所述下压组件包括:下压气缸、设于所述下压气缸上的下压头连接板、设于所述下压头连接板底部的联轴器固定块、设于所述联轴器固定块上的联轴器、与所述联轴器连接的连接头、设于所述连接头内部的滚动轴承、与所述滚动轴承连接的压头、以及设于所述压头上的下压模头。

进一步地,所述耳机加紧机构还包括夹紧气缸组件,所述夹紧气缸组件包括:设于所述下压头连接板侧面的夹紧气缸、以及设于所述夹紧气缸上的两个防转夹爪,两个防转夹爪分别位于所述压头的两侧。

进一步地,所述压轮滑轨机构包括:立板、设于所述立板正面的若干同步带轮、驱动所述同步带轮转动的带轮电机、张紧于所述同步带轮上的同步带、设于所述立板正面的导轨固定块、设于所述导轨固定块上的直线导轨、设于所述直线导轨上的滑块、设于所述滑块上并与所述同步带固定连接的同步带连接块、设于所述立板正面与立板背面的摆动轨道、设于所述摆动轨道内的挡边轴承、与所述挡边轴承及所述同步带连接块连接的连杆、与所述连杆连接的压轮连接块、可转动设于所述压轮连接块上的旋转轴、以及设于所述旋转轴上的摩擦轮,所述摩擦轮位于耳机壳连接缝的旁侧,所述摆动轨道为弧形轨道。

进一步地,所述压轮滑轨机构还包括设于所述立板下方的水平调节组件,所述水平调节组件包括:设于所述立板下方的定位块、设于所述定位块顶面的水平导轨、设于所述水平导轨上的水平滑块、设于所述水平滑块上的平移固定板、安装固定于所述定位块上的平移气缸、连接所述平移气缸以及平移固定板的气缸连接块、以及连接所述平移固定板与立板的中间连接板。

进一步地,所述压轮滑轨机构还包括与所述水平调节组件连接的高度调节组件,所述高度调节组件包括:设于所述定位块正面与背面的竖直直线导轨、设于所述竖直直线导轨上的竖直滑块、与所述竖直滑块固定连接的滑块连接座、设于所述定位块侧面的高度调节块、以及设于所述高度调节块上的调节螺丝,所述滑块连接座的底面固定设于所述机台上,所述高度调节块上设有与所述调节螺丝匹配的螺纹孔。

进一步地,所述导轨固定块以及直线导轨倾斜设置。

进一步地,本耳机自动擦胶机还包括酒精输送组件,所述酒精输送组件包括:电机、与所述电机连接的齿轮泵、酒精箱以及酒精盒,所述酒精箱内储放有酒精,所述电机与齿轮泵将酒精箱内的酒精输送给酒精盒,所述酒精盒相对的两侧面设有供布条穿过的凹槽,布条从凹槽中穿过时浸上酒精。

采用上述方案,本发明具有如下有益效果:

1、本耳机自动擦胶机节约人工,提高了生产效率;

2、本压轮滑轨机构能够严格地贴合耳机的轮廓,使得擦胶干净、可靠,且结构与编程易实现;

3、一台擦胶机可以兼容多种规格的耳机产品,只需要调整相应的硬件结构并更换程序即可;

4、可配合自动上下料设备,实现全自动化生产。

附图说明

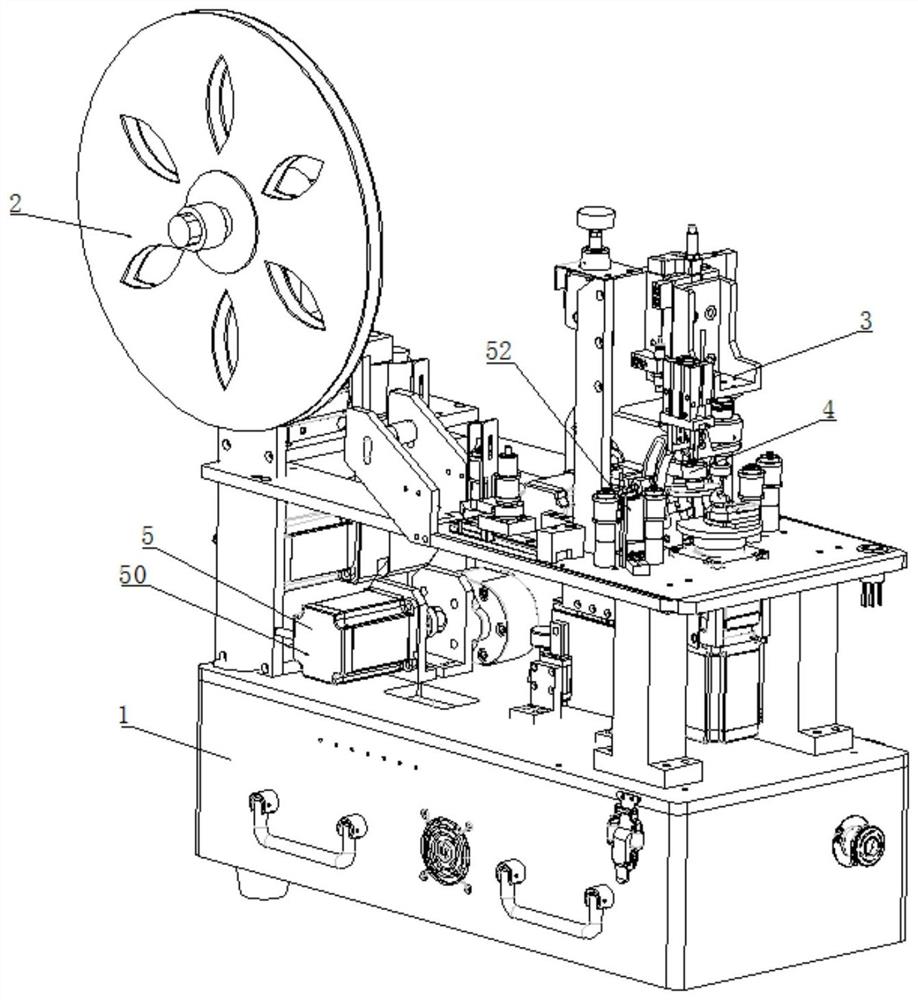

图1为本发明的整体结构示意图一。

图2为本发明的整体结构示意图二。

图3为本发明布条输送机构的结构示意图。

图4为本发明耳机加紧机构的结构示意图。

图5为本发明下压组件的部分爆炸示意图。

图6为本发明压轮滑轨机构的立体结构示意图一。

图7为本发明压轮滑轨机构的立体结构示意图二。

图8为本发明压轮滑轨机构的正视图。

具体实施方式

以下结合附图和具体实施例,对本发明进行详细说明。

请参阅图1与图2,本发明提供一种耳机自动擦胶机,包括:机台1、布条输送机构2、耳机加紧机构3以及压轮滑轨机构4。所述布条输送机构2用于输送布条,所述布条用于擦拭耳机壳连接缝处溢出的胶。所述耳机加紧机构3用于固定耳机,将耳机完全固定。所述压轮滑轨机构4用于将布条贴紧耳机壳的连接缝,并使布条与连接缝之间保持合适的角度和距离以保证布条与连接缝处的各个点之间具有合适的摩擦力。

请参阅图3,所述布条输送机构2包括:可转动的料盘20、收料电机21、与所述收料电机21连接的主驱动轮22、设于所述主驱动轮22旁侧的从动轮23、驱动所述从动轮23向主驱动轮22移动的收料气缸24、以及若干包胶滚筒25。布条卷放置在料盘20上,布条的一端绕过若干包胶滚轮25最终缠绕在主驱动轮22上。料盘20位于机台1的背面,当需要擦拭耳机壳上的残胶时,收料电机21启动,带动主驱动轮22旋转,从而带动布条移动,料盘20转动放料,此时收料气缸24不动,从动轮23与主驱动轮22相隔有间隙供布条移动。当完成擦胶时,收料电机21停止,主驱动轮22停止转动,从而布条停止移动,此时收料气缸24启动,驱动从动轮23向主驱动轮22靠紧,将布条压紧在主驱动轮22与从动轮23之间,防止布条移动。包胶滚轮25用于张紧布条。

所述布条输送机构2还包括:设于所述机台1上的调节直线导轨26、设于所述调节直线导轨26上的调节滑块、以及设于所述调节滑块上的滑动包胶滚筒27。布条从滑动包胶滚筒27上绕过,当擦胶过程中布条移动时,布条会带动滑动包胶滚筒27在调节直线导轨26上移动,实现自动调节布条的张紧力。

请参阅图3,所述耳机加紧机构3包括:耳机固定旋转座组件31以及设于所述耳机旋转座组件31上方的下压组件32。

所述耳机旋转座组件31包括:旋转底座310、驱动所述旋转底座310转动的底座电机311、以及设于所述旋转底座310上的耳机治具312。待擦拭的耳机放置在所述耳机治具312内,耳机治具312仿照耳机的外形特别定制,不同型号的耳机对应不同的耳机治具,当需要加工不同型号的耳机时,需要更换相应的耳机治具312。在擦拭耳机上的残胶时,底座电机311驱动旋转底座310转动,从而带动耳机转动。

请参阅图4与图5,所述下压组件32包括:下压气缸320、设于所述下压气缸320上的下压头连接板321、设于所述下压头连接板321底部的联轴器固定块322、设于所述联轴器固定块322上的联轴器323、与所述联轴器323连接的连接头324、设于所述连接头324内部的滚动轴承325、与所述滚动轴承324连接的压头326、以及设于所述压头326上的下压模头327。下压模头327位于耳机的上方。在擦胶时,下压气缸320驱动下压头连接板321向下移动,带动下压模头327向下移动,下压模头327压合在耳机上,将耳机完全固定,防止擦胶时耳机移位。下压模头327可以采用弹性橡胶,不会对耳机表面造成刮伤。由于下头模头327与耳机紧密贴合,因此下压模头327以及压头326跟随耳机进行转动,压头326固定不动,由于连接头324内设有滚动轴承325,因此下压模头327与压头326转动得更顺畅。

所述耳机加紧机构3还包括夹紧气缸组件33,所述夹紧气缸组件33包括:设于所述下压头连接板321侧面的夹紧气缸330、以及设于所述夹紧气缸330上的两个防转夹爪331,两个防转夹爪331分别位于所述压头326的两侧。在压头326转动的时候,两个防转夹爪331松开压头326,当擦胶结束后,夹紧气缸330立即驱动两个防转夹爪331夹紧压头326,防止下压模头327由于惯性继续转动而造成耳机治具310产成偏移,然后下压气缸320复位,带动下压模头327复位。

请参阅图6至图8,所述压轮滑轨机构4包括:立板400、设于所述立板400正面的若干同步带轮401、驱动其中一同步带轮401转动的带轮电机402、张紧于所述同步带轮401上的同步带403、设于所述立板400正面的导轨固定块404、设于所述导轨固定块404上的直线导轨405、设于所述直线导轨405上的滑块、设于所述滑块上并与所述同步带403固定连接的同步带连接块406、设于所述立板400正面与立板400背面的摆动轨道407、设于所述摆动轨道407内的挡边轴承408、与所述挡边轴承408及同步带连接块406连接的连杆409、与所述连杆409连接的压轮连接块410、可转动设于所述压轮连接块410上的旋转轴411、以及设于所述旋转轴411上的摩擦轮412,摩擦轮412可围绕旋转轴411旋转。所述摩擦轮412位于耳机壳连接缝的旁侧,所述摆动轨道407为弧形轨道,摆动轨道407通过轨道连接板413固定在立板400上。同步带连接块406固定于沿上下方向运行的同步带402上。擦胶时,带轮电机402驱动其中一同步带轮401顺时针或逆时针转动,带动同步带403以及其余同步带轮401转动,从而带动同步带连接块406小幅度地上下移动,进而带动连杆409上下移动,从而带动挡边轴承408沿着摆动轨道407的轨迹移动,进而带动压轮连接块410上下移动。摩擦轮412位于耳机的连接缝旁侧,且布条位于耳机与摩擦轮412之间,摩擦轮412与耳机抵接。压轮连接块410上下移动带动摩擦轮412沿上下方向摆动不同的角度,挡边轴承408上下移动的轨迹是预先根据耳机的轮廓设定好的,摩擦轮412的面能够贴合连接缝上的各个点,并保证摩擦轮412不与耳机壳发生干涉。在摩擦轮412的作用下布条将耳机上的残胶擦除。

所述导轨固定块404以及直线导轨405倾斜设置,一方面是为了让挡边轴承408沿着摆动轨道407的弧形轨迹行走,另一方面是为了给予同步带连接块406以支撑,使得同步带连接块406移动得更稳定。

摩擦轮412的圆柱面覆盖有硅胶,配合布条对耳机进行擦拭。

所述压轮滑轨机构4还包括设于所述立板400下方的水平调节组件。所述水平调节组件包括:设于所述立板400下方的定位块414、设于所述定位块414顶面的水平导轨415、设于所述水平导轨415上的水平滑块、设于所述水平滑块上的平移固定板416、安装固定于所述定位块414上的平移气缸417、连接所述平移气缸417以及平移固定板416的气缸连接块418、以及连接所述平移固定板416与立板400的中间连接板418。由于耳机的连接缝不是一个规则的圆,且耳机的外形是不规则的轮廓,在擦胶的过程中,平移气缸417驱动中间连接板419前后移动,从而带动立板400以及摩擦轮412前后移动,防止摩擦轮412与耳机之间发生干涉。

所述压轮滑轨机构4还包括与所述水平调节组件连接的高度调节组件。所述高度调节组件包括:设于所述定位块414正面与背面的竖直直线导轨420、设于所述竖直直线导轨420上的竖直滑块、与所述竖直滑块固定连接的滑块连接座421、设于所述定位块414侧面的高度调节块422、以及设于所述高度调节块422上的调节螺丝423,所述滑块连接座421的底面固定设于所述机台1上,所述高度调节块上设有与所述调节螺丝匹配的螺纹孔,调节螺丝423用于调节定位块414的高度。通过高度调节组件来调节摩擦轮412的高度,从而来适应加工多种规格的耳机。

本耳机自动擦胶机还包括酒精输送组件5。所述酒精输送组件5包括:电机50、与所述电机50连接的齿轮泵51、酒精箱(未图示)以及酒精盒52。所述酒精箱内储放有酒精,所述电机50与齿轮泵51将酒精箱内的酒精输送给酒精盒52,所述酒精盒52相对的两侧面设有供布条穿过的凹槽,布条从凹槽中穿过时浸上酒精。浸入酒精的布条能够更好地擦去残胶。

本发明的工作原理如下:

首先将待擦胶的耳机放置在耳机治具312中。然后下压组件32启动,下压模头327从上至下压合住耳机。随后耳机旋转座组件31启动,带动耳机旋转。在耳机开始旋转时,布条输送机构2启动,带动布条移动,布条沿着耳机的连接缝擦拭。同时,压轮滑轨机构4启动,带动摩擦轮412上下摆动,在摩擦轮412的作用下,布条擦去耳机表面的残胶。在本实施例中,耳机旋转座组件31驱动耳机逆时针旋转一圈,再顺时针旋转一圈,然后再驱动耳机在多个角度连续多次顺时针逆时针交错小角度地转动,比如当耳机从原点运行30°时,耳机顺时针和逆时针交错小角度地转动,形成小幅度地摆动,这样可以使得耳机被多次擦拭,保证擦胶的效果。

擦胶完成后,压轮滑轨机构4与布条输送机构2停止运行,然后夹紧气缸组件33的防转夹爪331夹住压头326,然后下压气缸320复位,下压模头327松开耳机,从而完成整个擦胶流程。

综上所述,本发明具有如下有益效果:

1、本耳机自动擦胶机节约人工,提高了生产效率;

2、本压轮滑轨机构能够严格地贴合耳机的轮廓,使得擦胶干净、可靠,且结构与编程易实现;

3、一台擦胶机可以兼容多种规格的耳机产品,只需要调整相应的硬件结构并更换程序即可;

4、可配合自动上下料设备,实现全自动化生产。

以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种自动擦胶机的擦胶辊压力自动调节装置及自动调节方法

- 耳机自动擦胶机