一种光固化3D打印除湿陶瓷材料及其制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种增材制造陶瓷材料技术领域,特别是涉及一种光固化3D打印除湿陶瓷材料及其制备方法。

背景技术

在人们的生活、物品储藏以及工业生产等领域中,对环境湿度的控制具有十分显著的意义;例如,对于人们的生活来说,人适合在相对湿度为40-70%的环境中,若超过该湿度范围,人体就会感到不适,因此需要对室内的空气湿度进行控制;另外,若室内环境的湿度长期过高,则会导致室内的物体霉变、生锈等现象。

目前,家用电器领域中涌现了一大批具有除湿功能的电器和设备来保证家庭生活环境、工厂及精密设备特定环境、医药等对水分较为敏感环境的湿度。因此,除湿材料具有广阔的运用市场,除湿材料的研究和创新具有非常重要的意义。

传统固体除湿材料有分子筛、氯化钙、硅胶等,但是,该类型除湿材料的使用寿命有限,不可低温再生。

随着多孔陶瓷材料的发展,近些年来逐渐出现了多孔陶瓷除湿材料。现阶段的多孔陶瓷除湿材料是采用具有吸附作用的材料对所需除湿的环境空气中的水分子进行吸附;但是,吸附的水分子是沾附在多孔陶瓷除湿材料上,容易被气流再带回到所需除湿的环境空气中;因此,现有的多孔陶瓷除湿材料存在除湿效果差的问题。

发明内容

有鉴于此,本发明提供一种光固化3D打印除湿陶瓷材料及其制备方法,主要目的在于制备一种可以实现快速循环利用、除湿效果好的除湿陶瓷材料。

为达到上述目的,本发明主要提供如下技术方案:

一方面,本发明的实施例提供一种光固化3D打印除湿陶瓷材料的制备方法,其中,包括如下步骤:

配制光固化3D打印除湿陶瓷浆料:将3D打印除湿陶瓷固相原料和3D打印液相溶剂混合处理后,得到光固化3D打印除湿陶瓷浆料;其中,以重量份计,所述光固化3D打印除湿陶瓷浆料包括:35-50重量份的强化剂、1-25重量份的凝露剂、1-15重量份的疏水剂、30-50重量份的3D打印液相溶剂;

光固化3D打印步骤:对所述光固化3D打印除湿陶瓷浆料进行光固化3D打印处理,得到光固化3D打印除湿陶瓷素坯;

脱脂、烧结处理:对所述光固化3D打印除湿陶瓷素坯进行脱脂、烧结处理,得到光固化3D打印除湿陶瓷材料。

优选的,所述凝露剂为带尖角状的陶瓷颗粒粉体;优选的,所述凝露剂的成分为Al

优选的,所述强化剂为石英粉、刚玉粉、长石粉、黑云母粉、高岭石粉中的一种或多种;优选的,所述强化剂的粒径为50-200μm;优选的,所述强化剂为球形或椭球形的颗粒粉体。

优选的,所述疏水剂为纳米SiO

优选的,所述光固化3D打印除湿陶瓷浆料还包括5-9重量份的吸附剂;优选的,所述吸附剂为黏土矿粉末、水云母粉末、SiO

优选的,所述3D打印液相溶剂包括光敏树脂和稀释剂;其中,光敏树脂的体积分数为70-80%;所述稀释剂的体积分数为20-30%;优选的,所述光敏树脂为1,6-己二醇二丙烯酸酯、三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯的一种或多种;优选的,所述稀释剂为去离子水、硅溶胶中的一种或两种。

优选的,所述配制光固化3D打印除湿陶瓷浆料的步骤,包括:先将所述3D打印除湿陶瓷固相原料混合后,再与3D打印液相溶剂混合,进行保温搅拌,得到光固化3D打印除湿陶瓷浆料;优选的,保温的温度为80-180℃,搅拌的时间为2-12h。

优选的,所述光固化3D打印步骤,包括:

通过软件设计三维模型,将所述三维模型进行切片处理,导出3D打印STL文件;

将所述3D打印STL文件导入光固化3D打印机,设置3D打印参数,将所述光固化3D打印除湿陶瓷浆料按照所述三维模型进行固化,获得光固化3D打印除湿陶瓷素坯;

优选的,所述3D打印工艺参数为:固化厚度为100-300μm,固化功率为25-50nW/cm

在所述脱脂处理的步骤中:脱脂处理温度为550-600℃,在脱脂处理温度下的保温时间为300-360min;优选的,升温速率为40-60℃/h,降温速率为40-60℃/h。

在所述烧结处理的步骤中:烧结处理温度为1200-1700℃,在烧结处理温度下的保温时间为180-600min;优选的,升温速率为120-180℃/h,降温速率为120-180℃/h。

另一方面,本发明的实施例提供一种光固化3D打印除湿陶瓷材料,其中,以重量份计,所述光固化3D打印除湿陶瓷材料的成分包括:35-50重量份的强化剂、1-25重量份的凝露剂、1-15重量份的疏水剂;

优选的,所述凝露剂为带尖角状的陶瓷颗粒;优选的,所述凝露剂的成分为Al

优选的,所述疏水剂为纳米SiO

优选的,所述光固化3D打印除湿陶瓷材料的成分还包括5-9重量份的吸附剂;

优选的,所述光固化3D打印除湿陶瓷材料具有片层结构,且所述片层结构的片层之间具有间隙,形成贯穿的层间气孔;

优选的,所述光固化3D打印除湿陶瓷材料的气流通道表面形成弧形凸起结构;

优选的,所述光固化3D打印除湿材料是由上述任一项所述的光固化3D打印除湿陶瓷材料的制备方法制备而成。

与现有技术相比,本发明的一种光固化3D打印除湿陶瓷材料及其制备方法至少具有下列有益效果:

本发明实施例提供的一种光固化3D打印除湿陶瓷材料及其制备方法,由于光固化3D打印陶瓷材料属于多孔陶瓷,多孔的特点使其对空气中的水分子具有吸附作用,在此基础上,本发明通过引入凝露剂和疏水剂,这样进入多孔陶瓷结构中的气流遇到凝露剂后,水分子会凝露形成小液滴,而疏水剂进一步会让小液滴形成水流流出,而不粘附在多孔陶瓷中,从而实现光固化3D打印除湿陶瓷材料的快速循环利用,提高了除湿效率;同时,本申请的上述方案还解决了现有多孔陶瓷除湿材料存在“吸附的水分子容易被气流再带回到所需除湿的环境空气中”的问题,因此,本发明实施例制备的光固化3D打印除湿陶瓷材料还具有优异的除湿效果。

进一步地,本发明实施例提供的一种光固化3D打印除湿陶瓷材料及其制备方法,还进一步引入了吸附剂,即黏土矿、水云母粉末、SiO

另外,光固化3D打印技术制备的陶瓷材料容易出现片层结构和层间横向连通气孔的结构,这样使凝露形成的水不会被气流带走,而能得到快速的储存和排出,从而实现除湿材料的快速循环使用。并且,光固化3D打印陶瓷材料在制备过程中,片层容易由于固化光线的折射而在多孔陶瓷材料的气流通道表面形成弧形的凸起结构,该凸起结构使流入除湿材料中的气流形成乱流或涡流,从而使空气充分与除湿陶瓷材料中的凝露剂、吸附剂充分接触,从而拓宽材料除湿的湿度范围、提高除湿效率。由此可见,凝露剂(优选还包括吸附剂)、疏水剂、光固化3D打印陶瓷材料结构之间的协同作用,拓宽材料除湿的湿度范围,提高材料的除湿效果及除湿效率。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

图1是实施例1制备的光固化3D打印除湿陶瓷材料的截面片层结构和层间横向连通气孔结构的SEM检测照片;

图2是实施例1制备得到的光固化3D打印除湿陶瓷材料的表面弧形凸起结构的SEM检测照片;

图3是实施例1设计的三维模型;

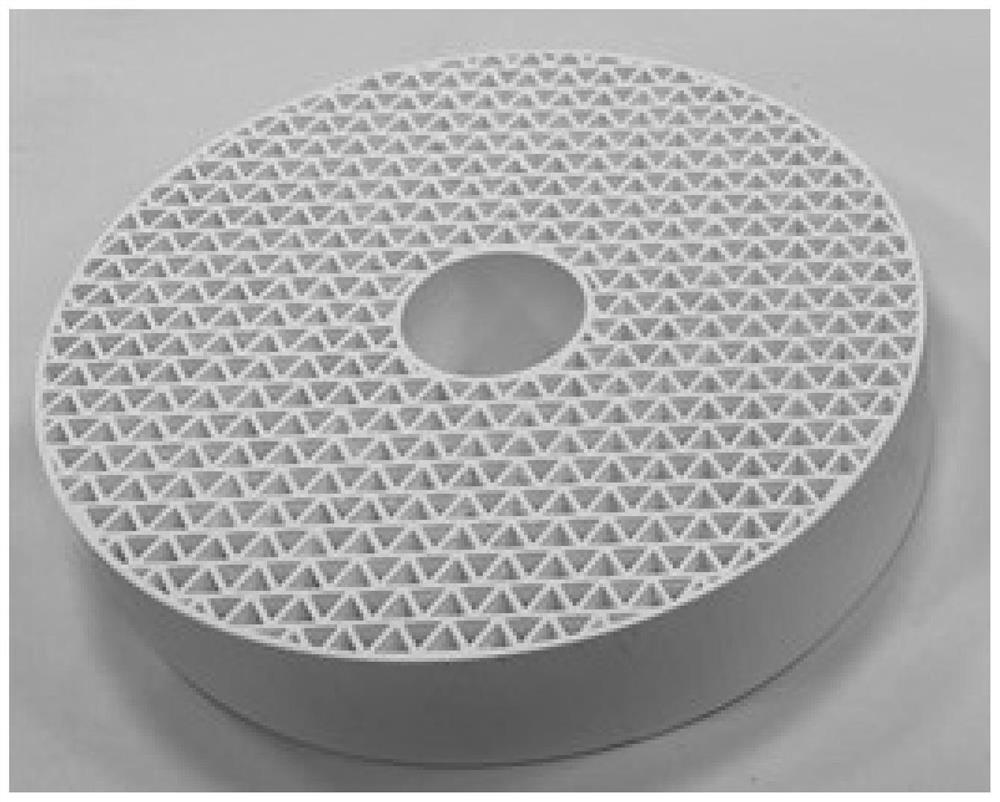

图4是实施例1制备的光固化3D打印除湿陶瓷材料的实物图。

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

目前,逐步成熟的光固化3D打印陶瓷技术,具有成型精度高、成型速度快并可实现复杂多孔或拓扑结构陶瓷材料的成型。另外,光固化3D打印陶瓷材料容易出现片层结构和层间横向连通气孔的结构,其片层打印过程中误固化导致的边界外凸结构能较好的改变陶瓷空气中气流的流动方式;本发明的发明人发现,这些特点为除湿陶瓷材料的制备提供了便利的制备条件。

一方面,本发明实施例提供一种光固化3D打印除湿陶瓷材料的制备方法,其包括如下步骤:

1)配制光固化3D打印除湿陶瓷浆料:将3D打印除湿陶瓷固相原料和3D打印液相溶剂混合处理后,得到光固化3D打印除湿陶瓷浆料;其中,以重量份计,光固化3D打印除湿陶瓷浆料包括:35-50重量份的强化剂、1-25重量份的凝露剂、1-15重量份的疏水剂、30-50重量份的3D打印液相溶剂。优选的,光固化3D打印除湿陶瓷浆料还包括5-9重量份的吸附剂。

较佳地,该步骤具体为:将3D打印除湿陶瓷固相原料(包括强化剂、凝露剂、疏水剂;优选还包括吸附剂)进行机械搅拌;将3D打印除湿陶瓷固相原料加入3D打印液相溶剂中进行保温搅拌,得到光固化3D打印除湿陶瓷浆料。

其中,凝露剂选用粒径10-50μm带尖角状的陶瓷颗粒粉体,优选为菱形状的陶瓷颗粒粉体。该种带尖角状(尤其是菱形状)的陶瓷颗粒类似骆驼的胡须,具有优异的凝露效果。凝露剂为Al

其中,强化剂为石英粉、刚玉粉、长石粉、黑云母粉、高岭石粉中的一种或多种。较佳地,强化剂选用粒径为50-200μm的球形或椭球形的颗粒粉体。在此需要说明的是:强化剂具有促进凝露剂烧结强化的作用,对烧结后材料的强度具有较好的加强作用。上述粒径和形状的强化剂对烧结过程中的促进作用会产生明显的影响。

其中,疏水剂为纳米SiO

其中,吸附剂分为黏土矿粉末、水云母粉末、SiO

其中,所述3D打印液相溶剂包括光敏树脂和稀释剂;其中,光敏树脂的体积分数为70-80%;稀释剂的体积分数为20-30%。其中,光敏树脂为1,6-己二醇二丙烯酸酯、三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯的一种或多种。稀释剂为去离子水、硅溶胶中的一种或两种。

2)光固化3D打印步骤:对光固化3D打印除湿陶瓷浆料进行光固化3D打印处理,得到光固化3D打印除湿陶瓷素坯。

通过UG、Solidworks等设计软件设计出三维模型,将三维模型进行切片处理,导出3D打印STL文件;将STL文件导入光固化3D打印机,设置3D打印参数,将光固化3D打印除湿陶瓷浆料按照三维模型进行固化,获得到光固化3D打印除湿陶瓷素坯。

在该步骤中,光固化3D打印工艺参数设计为:固化厚度为100-300μm,固化功率为25-50nW/cm

3)脱脂、烧结处理:对光固化3D打印除湿陶瓷素坯进行脱脂、烧结处理,得到光固化3D打印除湿陶瓷材料。

在脱脂处理的步骤中:脱脂处理温度为550-600℃,在脱脂处理温度下的保温时间为300-360min。较佳地,以40-60℃/h的升温速率升温至脱脂处理温度,保温300-360min后,以40-60℃/h的降温速率降温。

在烧结处理的步骤中:烧结处理温度为1200-1700℃,在烧结处理温度下的保温时间为180-600min;较佳地,以120-180℃/h的升温速率升温至烧结处理温度,保温180-600min后,以120-180℃/h的降温速率降温。

另一方面,本发明实施例还提供一种光固化3D打印除湿陶瓷材料,以重量份计,所述光固化3D打印除湿陶瓷材料的成分包括:35-50重量份的强化剂、1-25重量份的凝露剂、1-15重量份的疏水剂。凝露剂为带尖角状的陶瓷颗粒;优选的,凝露剂的成分为Al

综上,本发明上述方案利用在材料中添加的带尖角状(优选菱形)凝露剂的凝露和吸附剂的吸附,实现双重除湿作用,拓宽材料除湿的湿度范围和除湿效率。同时,利用疏水剂使凝露形成的液滴能很快的排出而不沾附,实现除湿材料的快速循环利用,提高光固化3D打印除湿材料的除湿效果及效率。另外,本发明实施例利用光固化3D打印陶瓷材料容易出现片层结构和层间横向连通气孔的结构,使凝露形成的水能得到及时的储存和排出,实现除湿材料的快速循环使用。此外,由于光固化3D打印陶瓷技术在制备过程中片层容易由于固化光线折射而在多孔材料气流通道表面形成弧形的凸起结构,该凸起结构使流入除湿材料中的气流形成乱流或涡流,使空气充分与除湿陶瓷中的凝露剂和吸附剂充分接触,从而拓宽材料除湿的湿度范围,提高材料的除湿效果及除湿效率。

下面通过具体实验实施例进一步详细说明如下:

实施例1

本实施例制备一种光固化3D打印除湿陶瓷材料;其中,所用到的原料及其质量份数如下:强化剂40重量份、凝露剂20重量份、疏水剂5重量份、吸附剂5重量份、3D打印液相溶剂30重量份(其中,在3D打印液相溶剂中:光敏树脂和稀释剂的体积比为21:9)。

其中,强化剂是由石英粉、刚玉粉、长石粉按照质量比为3:1:1的比例混合而成。并且,强化剂的粒径为100μm,且粉末颗粒形状为椭球形。凝露剂是Al

其中,具体制备步骤如下:

1)配制光固化3D打印除湿陶瓷浆料:将强化剂、凝露剂、疏水剂、吸附剂机械搅拌混合均匀,得到3D打印除湿陶瓷固相原料。将3D打印除湿陶瓷固相原料和3D打印液相溶剂混合,并在80℃的温度下搅拌90分钟,得到光固化3D打印除湿陶瓷浆料。

2)光固化3D打印步骤:采用软件UG设计出三维模型(其中,三维模型如图3所示),将三维模型进行切片处理,导出3D打印STL文件。将STL文件导入光固化3D打印机,设置3D打印参数(其中,固化厚度设置为200μm,固化功率为设置为40nW/cm

3)对光固化3D打印除湿陶瓷素坯进行脱脂、烧结处理后,得到光固化3D打印除湿陶瓷材料;其中,脱脂处理的条件为:以40℃/h的升温速率升温至600℃,保温360min后,以40℃/h的降温速率降温;烧结处理的条件为:以120℃/h的升温速率升温至1300℃,保温600min后,以120℃/h的降温速率降温。

图1为本实施例得到的光固化3D打印除湿陶瓷材料的截面的片层结构和层间横向连通气孔结构SEM检测照片。从图1可以看出:截面经打磨后可以观察到明显的片层结构,在层间有大量的连通气孔;在除湿过程中,层间的大量连通气孔起到储存和排出液态水的作用,使除湿陶瓷材料能持续不断的使空气中的水分子凝露并排出,提高除湿效率和循环使用速度。

图2为本实施例制备得到的光固化3D打印除湿陶瓷材料的表面弧形凸起结构的SEM检测照片。通过观察光固化3D打印除湿陶瓷材料的表面微观结构,可以发现:由于光固化过程中浆料对紫外光的折射作用,导致片层表面出现弧形的凸起结构,高凸起结构能使流入除湿陶瓷中的空气呈现乱流或涡流,从而是空气与除湿陶瓷中的凝露剂和吸附剂充分接触,从而拓宽材料除湿的湿度范围和除湿效率。

图3为实施例1制备的光固化3D打印除湿陶瓷材料的实物图。

实施例2

本实施例制备一种光固化3D打印除湿陶瓷材料;其中,所用到的原料及其质量份数如下:强化剂35重量份、凝露剂25重量份、疏水剂1重量份、吸附剂9重量份、3D打印液相溶剂30重量份(其中,在3D打印液相溶剂中:光敏树脂和稀释剂的体积比为24:6)。

其中,强化剂是由长石粉、黑云母粉、高岭石粉按照质量比为4:2:1的比例混合而成。并且,强化剂的粒径为200μm,且粉末颗粒形状为球形。凝露剂是Al

其中,具体制备步骤如下:

1)配制光固化3D打印除湿陶瓷浆料:将强化剂、凝露剂、疏水剂、吸附剂机械搅拌混合均匀,得到3D打印除湿陶瓷固相原料。将3D打印除湿陶瓷固相原料和3D打印液相溶剂混合,并在120℃的温度下搅拌60分钟,得到光固化3D打印除湿陶瓷浆料。

2)光固化3D打印步骤:采用软件UG设计出三维模型(如图3所示),将三维模型进行切片处理,导出3D打印STL文件。将STL文件导入光固化3D打印机,设置3D打印参数(其中,固化厚度设置为300μm,固化功率为设置为35nW/cm

3)对光固化3D打印除湿陶瓷素坯进行脱脂、烧结处理后,得到光固化3D打印除湿陶瓷材料;其中,脱脂处理的条件为:以60℃/h的升温速率升温至550℃,保温300min后,以60℃/h的降温速率降温;烧结处理的条件为:以180℃/h的升温速率升温至1350℃,保温540min后,以180℃/h的降温速率降温。

实施例3

本实施例制备一种光固化3D打印除湿陶瓷材料;其中,所用到的原料及其质量份数如下:强化剂35重量份、凝露剂11重量份、疏水剂15重量份、吸附剂9重量份、3D打印液相溶剂30重量份(其中,在3D打印液相溶剂中:光敏树脂和稀释剂的体积比为24:6)。

其中,强化剂是由石英粉、长石粉、黑云母粉按照质量比为3:1:1的比例混合而成。并且,强化剂的粒径为150μm,且粉末颗粒形状为球形。凝露剂是Al

其中,具体制备步骤如下:

1)配制光固化3D打印除湿陶瓷浆料:将强化剂、凝露剂、疏水剂、吸附剂机械搅拌混合均匀,得到3D打印除湿陶瓷固相原料。将3D打印除湿陶瓷固相原料和3D打印液相溶剂混合,并在120℃的温度下搅拌60分钟,得到光固化3D打印除湿陶瓷浆料。

2)光固化3D打印步骤:采用软件UG设计出三维模型(如图3所示),将三维模型进行切片处理,导出3D打印STL文件。将STL文件导入光固化3D打印机,设置3D打印参数(其中,固化厚度设置为200μm,固化功率为设置为35nW/cm

3)对光固化3D打印除湿陶瓷素坯进行脱脂、烧结处理后,得到光固化3D打印除湿陶瓷材料;其中,脱脂处理的条件为:以60℃/h的升温速率升温至550℃,保温300min后,以60℃/h的降温速率降温;烧结处理的条件为:以180℃/h的升温速率升温至1350℃,保温540min后,以180℃/h的降温速率降温。

实施例4

本实施例制备一种光固化3D打印除湿陶瓷材料;其中,本实施例与实施例1的区别在于:将除5重量份吸附剂更换为5重量份粒径100μm的椭球形石英粉(相当于增加强化剂的用量)。

其他原料及步骤与实施例1一致。

对比例1

对比例1制备一种除湿陶瓷材料,本对比例与实施例1的区别在于:将3D打印液相溶剂等质量更换为石蜡、将成型工艺更换为传统热压注工艺;其余配方、制备除湿陶瓷模型和脱脂、烧结工艺与实施例1完全一致。

对比例2

对比例2制备一种光固化3D打印除湿陶瓷材料,本对比例与实施例1的区别在于:光固化3D打印陶瓷除湿浆料中没有添加凝露剂和疏水剂;其与配方、成型工艺、制备除湿陶瓷模型和脱脂、烧结工艺与实施例1完全一致。

对上述实施例1-4、对比例1、对比例2所制备的陶瓷除湿材料与传统制备方法所制备的气孔率、吸湿量和可控湿度范围等指标的测试数据,测试数据参见表1所示。

表1

从表1的数据可以看出:

(1)与对比例1、对比例2相比,本发明实施例制备的光固化3D打印除湿陶瓷材料具有高的气孔率、较大的吸湿量及较宽的除湿范围,由此可见,本发明实施例制备的光固化3D打印除湿陶瓷材料具有优异的除湿效果。

另外,陶瓷材料的除湿效率主要与吸湿量(吸湿量就是单位重量的除湿材料能吸收的水分重量的比值)、除湿材料内部除水材料的恢复和循环速度相关,由此可见,本发明实施例制备的光固化3D打印除湿陶瓷材料的除湿效率高。

(2)通过对比实施例1和实施例4的数据可以看出:通过凝露和吸附协同除湿,使得光固化3D打印除湿陶瓷材料的除湿效果更显著。

(3)通过对比实施例1和对比例1的数据可以看出:浆料中的凝露剂、疏水剂、以及吸附剂与光固化3D打印技术具有协同作用,能提高除湿陶瓷材料的气孔率、吸湿量及除湿范围。

其中,协同原理为:利用光固化3D打印陶瓷材料容易出现片层结构和层间横向连通气孔的结构,使凝露形成的水能得到及时的储存和排出,实现除湿材料的快速循环使用。光固化3D打印陶瓷技术在制备过程中片层容易由于固化光线折射而在多孔材料气流通道表面形成弧形的凸起结构,该凸起结构使流入除湿材料中的气流形成乱流或涡流,使空气充分与除湿陶瓷中的凝露剂和吸附剂充分接触,从而拓宽材料除湿的湿度范围、除湿效果及除湿效率。

综上,本发明实施例利用光固化3D打印层状结构和片层间容易形成横向贯穿气孔的技术特点,并结合材料配方和原材料粒径、形貌协同调控,实现气体中水分的高效、稳定、宽范围去除的光固化3D打印除湿陶瓷材料。

以上实施例只是本发明的部分运用举例,但是本发明不只限于上述实施例,只要其以任何相同或相似方法、工艺流程达到本发明的技术效果,都应落入本发明的保护范围之内。

- 一种光固化3D打印除湿陶瓷材料及其制备方法

- 一种光固化3D打印多级孔陶瓷材料及其制备方法