一种抗冻混凝土及其制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本申请涉及建筑材料技术领域,尤其涉及一种抗冻混凝土及其制备方法。

背景技术

高寒高海拔地区的地质、气候条件十分复杂,自然环境十分恶劣,因此对服役基础设施的混凝土带来了严峻考验。例如,在青藏铁路的格尔木至拉萨段,年平均气温为-2℃~-6℃,最高气温为25℃,极端最低气温为-36℃~-45℃,平均每年有180个冻融循环。各种形态的水与混凝土材料的接触部位极易受到冻融循环影响而开裂。此外,当水结成冰后,其体积增大,将在混凝土内部产生冻胀力,亦会对混凝土造成破坏,进而可能对当地的基础设施工程造成严重的破坏,并产生巨大的经济损失。因此,混凝土的抗冻性能被视为评价高寒地区混凝土耐久性的最重要的指标。所以,在实际应用中,高寒高海拔地区的建设工程都对混凝土材料提出了需要具备高抗冻性能的质量需求。

在现有的抗冻混凝土技术中,通常是通过添加引气剂、增加水泥用量、掺加纤维等方式来提高混凝土的抗冻性能。但是,现有的抗冻混凝土技术中还存在制备工艺复杂、原材要求较高、抗冻性能欠佳等缺点:

1)用料种类多、贵、杂。添加的纤维、组合型增强抗冻添加剂等原材料的品种较多、成本较高、生产工艺复杂,同时对其他类型原材料要求也较高,违背了混凝土“用材范围广、生产成本低”的材料性能特点。

2)混凝土的抗冻性能提高幅度有限,普遍在F50~F300之间,较少见能达到F400(表示混凝土能够承受反复冻融循环次数为400次)的等级。

发明内容

有鉴于此,本发明提供了一种抗冻混凝土及其制备方法,从而可以得到具有更好的抗冻性能的混凝土。

本发明的技术方案具体是这样实现的:

一种抗冻混凝土,该抗冻混凝土以重量份数计,其原料包括:

1份水泥、0.38~0.57份水、0.24~0.44份矿物掺合料、0.80~3.25份铁尾矿废石机制砂、2.90~4.13份铁尾矿废石破碎碎石、0.017~0.04份功能性抗冻外加剂;

其中,所述功能性抗冻外加剂包括:减水剂、引气剂和防冻剂;

所述减水剂、引气剂和防冻剂的掺配比例为1:0.05~0.09:0.001~0.008。

较佳的,所述抗冻混凝土的原料以重量份数计为:

1份水泥、0.51~0.57份水、0.42~0.44份矿物掺合料、0.80~3.25份铁尾矿废石机制砂、3.88~4.13份铁尾矿废石破碎碎石、0.017~0.04份功能性抗冻外加剂。

较佳的,所述抗冻混凝土的原料以重量份数计为:

1份水泥、0.38~0.39份水、0.24~0.26份矿物掺合料、1.97~2.01份铁尾矿废石机制砂、2.90~2.97份铁尾矿废石破碎碎石、0.02~0.03份功能性抗冻外加剂。

较佳的,所述铁尾矿废石机制砂的细度模数为2.6~2.8μf,泥块含量为0.3~0.8%,石粉含量为5.2%,亚甲蓝值为0.4g/kg。饱和面干吸水率为0.4%。坚固性为1%。

较佳的,所述铁尾矿废石破碎碎石为5~20mm连续粒级,掺配比例为5~10mm:10~20mm=3:7或者5~10mm:10~20mm=4:6;吸水率为0.2~0.4%,坚固性为1%,压碎指标值为4%,硫化物及硫酸盐含量为0.01%,有机物浅于标准色。

较佳的,所述矿物掺合料包括:粉煤灰和矿粉;所述粉煤灰和矿粉的掺加量相等。

较佳的,所述粉煤灰的类型为F类II级粉煤灰,细度为13%,需水量比为98%;

所述矿粉的类型为S95级矿渣粉,流动度比为100%。

较佳的,所述减水剂为聚羧酸系高性能减水剂,减水率为35%;所述引气剂为烷基芳烃磺酸类,含气量为3.5%;所述防冻剂类型为乙二醇类,R

本发明还提供了一种如上所述的抗冻混凝土的制备方法,该制备方法包括以下步骤:

将预设掺配比例的水泥、铁尾矿废石机制砂、铁尾矿废石破碎碎石和矿物掺合料加入搅拌机中,通过搅拌机搅拌混合预设的第一时长;

将预设掺配比例的引气剂和防冻剂加入到减水剂中,拌和混匀预设的第二时长,制得功能性抗冻外加剂溶液;其中,所述减水剂、引气剂和防冻剂的掺配比例为1:0.05~0.09:0.001~0.008;

将功能性抗冻外加剂溶液加入水中,拌和混匀预设的第三时长,制得搅拌溶液;

将所述搅拌溶液加入到搅拌机中,与步骤11中搅拌混匀的材料混合,通过搅拌机搅拌预设的第四时长;

将搅拌机内的混凝土拌合物装入预设的模具内,养护成型,制得抗冻混凝土。

较佳的,所述预设的第一时长为30~60秒;所述预设的第二时长为10~30秒;

所述预设的第三时长为20~40秒;所述预设的第四时长为90~140秒。

如上可见,在本发明中的抗冻混凝土及其制备方法中,由于在上述抗冻混凝土中掺入了铁尾矿废石机制砂和铁尾矿废石破碎碎石,利用铁尾矿废石机制砂和铁尾矿废石破碎碎石具有吸水率低、母岩品相好、抗压强度高的特点,同时通过引气、减水外加剂改善混凝土的孔隙形态,从而可以有效地提高混凝土的抗冻性能,取得显著的防冻害效果;同时,还可以对高原矿区金属尾矿、废石等工业固体废弃物实现大掺量、高价值循环的固废循环利用,从而可以保证工程质量、优化建造成本,实现固废利用、保护资源环境。

附图说明

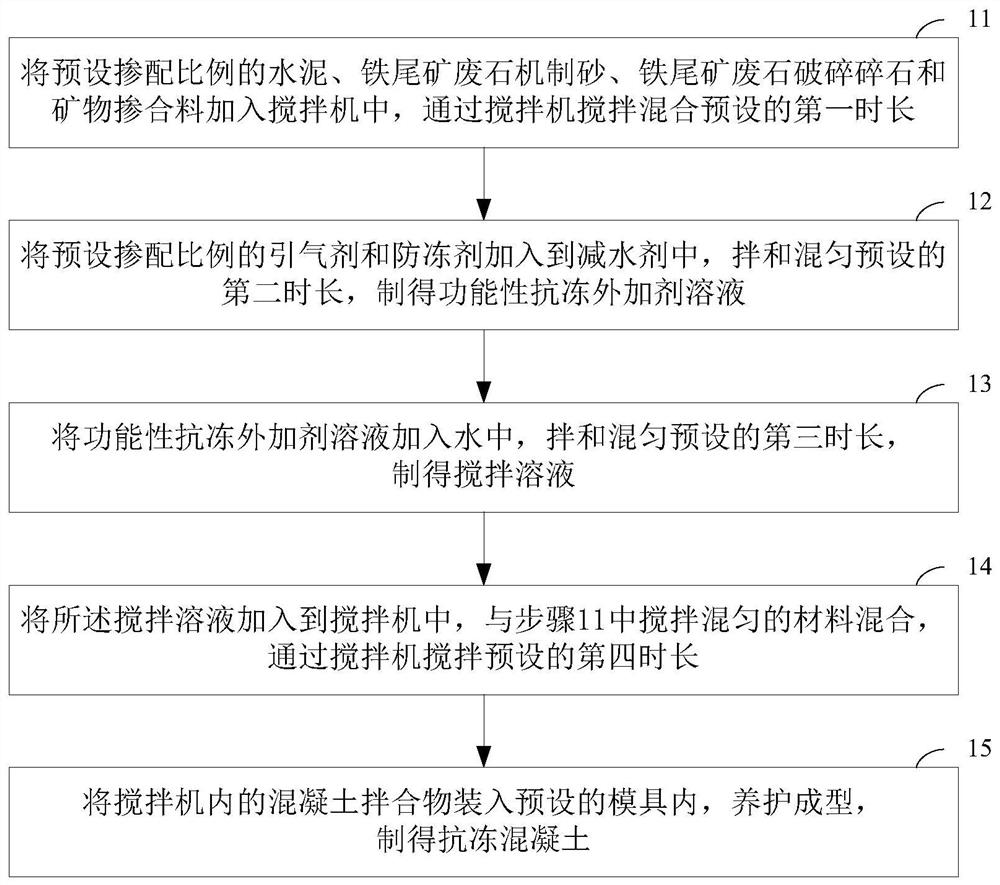

图1为本发明实施例中的抗冻混凝土的制备方法的流程示意图。

具体实施方式

为使本发明的技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明作进一步详细的说明。

在本发明的技术方案中,提出了一种抗冻混凝土及其制备方法,从而可以得到具有更好的抗冻性能的混凝土。

例如,在本发明的具体实施例中,所述抗冻混凝土,以重量份数计,其原料包括:

1份水泥、0.38~0.57份水、0.24~0.44份矿物掺合料、0.80~3.25份铁尾矿废石机制砂、2.90~4.13份铁尾矿废石破碎碎石、0.017~0.04份功能性抗冻外加剂;

其中,所述功能性抗冻外加剂包括:减水剂、引气剂和防冻剂;

所述减水剂、引气剂和防冻剂的掺配比例为1:0.05~0.09:0.001~0.008。

另外,在本发明的技术方案中,可以根据实际应用场景的需要,使用不同配合比例的原料来制备相应的抗冻混凝土。

例如:

具体实施例一:

在本具体实施例一中,所述抗冻混凝土的原料以重量份数计为:

1份水泥、0.51~0.57份水、0.42~0.44份矿物掺合料、0.80~3.25份铁尾矿废石机制砂、3.88~4.13份铁尾矿废石破碎碎石、0.017~0.04份功能性抗冻外加剂。

在本发明的技术方案中,使用上述重量份数计的原料制得的抗冻混凝土,其强度等级可达C35,其抗冻等级可达F400。

具体实施例二:

在本具体实施例一中,所述抗冻混凝土的原料以重量份数计为:

1份水泥、0.38~0.39份水、0.24~0.26份矿物掺合料、1.97~2.01份铁尾矿废石机制砂、2.90~2.97份铁尾矿废石破碎碎石、0.02~0.03份功能性抗冻外加剂。

在本发明的技术方案中,使用上述重量份数计的原料制得的抗冻混凝土,其强度等级可达C50,其抗冻等级可达F400。

在混凝土技术领域中,影响高寒高海拔地区混凝土抗冻性能的主要因素包括:混凝土饱水状态、空隙结构、混凝土用骨料质量、混凝土含气量、水胶比、掺合料及化学外加剂等。另外,高寒高海拔地区地域广阔,区内矿产资源丰富、品种齐全、规模较大,但同时在采矿过程中也产生了巨量的尾矿废石等固体废弃物,威胁生态环境,亟待实现资源化、减量化、无害化利用。

发明人通过仔细研究和多次实验后获知:铁尾矿废石具有吸水率低、母岩品相好、抗压强度高的特点,因此,在本发明的技术方案中,将铁尾矿废石用做混凝土骨料,从而可以有效地提高混凝土的抗冻性能;同时,还可以对高原矿区金属尾矿、废石等工业固体废弃物实现大掺量、高价值循环的固废循环利用,从而对于保护高原生态环境具有重要意义。

另外,作为示例,在本发明的一个具体实施例中,所述铁尾矿废石机制砂的细度模数可以为2.6~2.8μf,泥块含量可以为0.3~0.8%,石粉含量可以为5.2%,亚甲蓝值可以为0.4g/kg。饱和面干吸水率可以为0.4%。坚固性(质量损失)可以为1%。

另外,作为示例,在本发明的一个具体实施例中,所述铁尾矿废石破碎碎石可以是5~20mm连续粒级,掺配比例可以为5~10mm:10~20mm=3:7或者5~10mm:10~20mm=4:6;吸水率可以为0.2~0.4%,坚固性(例如,硫酸钠溶液法5次循环后的总质量损失)可以为1%,压碎指标值可以为4%,硫化物及硫酸盐含量可以为0.01%,有机物浅于标准色。

另外,作为示例,在本发明的一个具体实施例中,所述矿物掺合料包括:粉煤灰和矿粉;所述粉煤灰和矿粉的掺加量相等。

此外,较佳的,在本发明的一个具体实施例中,所述粉煤灰的类型可以是F类II级粉煤灰,细度为13%,需水量比为98%;

所述矿粉的类型可以是S95级矿渣粉,流动度比为100%。

另外,作为示例,在本发明的一个具体实施例中,所述减水剂可以为聚羧酸系高性能减水剂,减水率为35%;所述引气剂可以为烷基芳烃磺酸类,含气量为3.5%;所述防冻剂类型可以是乙二醇类,R

另外,作为示例,在本发明的一个具体实施例中,所述水泥可以是P·O42.5级硅酸盐水泥,其比表面积为300~350kg/m

另外,作为示例,在本发明的一个具体实施例中,所述水可以是自来水。

另外,在本发明的技术方案中,还提出了一种抗冻混凝土的制备方法。

图1为本发明实施例中的抗冻混凝土的制备方法的流程示意图。如图1所示,本发明实施例中的抗冻混凝土可以通过如下所述步骤来制备:

步骤11,将预设掺配比例的水泥、铁尾矿废石机制砂、铁尾矿废石破碎碎石和矿物掺合料加入搅拌机中,通过搅拌机搅拌混合预设的第一时长。

另外,作为示例,在本发明的一个具体实施例中,所述预设的第一时长可以是30~60秒(s),也可以是其它合适的时长。

步骤12,将预设掺配比例的引气剂和防冻剂加入到减水剂中,拌和混匀预设的第二时长,制得功能性抗冻外加剂溶液。

其中,所述减水剂、引气剂和防冻剂的掺配比例为1:0.05~0.09:0.001~0.008。

另外,作为示例,在本发明的一个具体实施例中,所述预设的第二时长可以是10~30s,也可以是其它合适的时长。

步骤13,将功能性抗冻外加剂溶液加入水中,拌和混匀预设的第三时长,制得搅拌溶液。

另外,作为示例,在本发明的一个具体实施例中,所述预设的第三时长可以是20~40s,也可以是其它合适的时长。

步骤14,将所述搅拌溶液加入到搅拌机中,与步骤11中搅拌混匀的材料混合,通过搅拌机搅拌预设的第四时长。

另外,作为示例,在本发明的一个具体实施例中,所述预设的第四时长可以是90~140s,也可以是其它合适的时长。

步骤15,将搅拌机内的混凝土拌合物装入预设的模具内,养护成型,制得抗冻混凝土。

因此,通过上述的步骤11~15,即可制备得到本发明中的抗冻混凝土。

另外,上述的步骤11与步骤12~13可以是同时执行的,也可以是先执行步骤11再执行步骤12~13,也可以是先执行步骤12~13再执行步骤11。本发明的技术方案对上述步骤的执行顺序并不做严格的限制。

此外,发明人还根据上述的抗冻混凝土的制备方法,制备得到相应的抗冻混凝土,并将本发明中的抗冻混凝土与普通混凝土的性能进行了比较。

例如,如下表所示:

表1混凝土配合比例(重量比)

根据上述表1可知,在上述试验中,使用了4种配合比例的抗冻混凝土,各抗冻混凝土的重量份数如上表1所述;另外,还使用了两种用于对比的普通混凝土,这两种普通混凝土重量份数如上表1所述。另外,为了更好的比较混凝土的抗冻性能,在表1的最后一种混凝土(即普通混凝土C50-1)中还使用了本发明中的功能性抗冻外加剂。

对上述6种混凝土进行抗冻性能试验,得到的试验结果如下所示:

表2混凝土性能试验结果

根据上述表2可知,本发明所制备的基于铁尾矿砂石的高抗冻混凝土具备优异的抗冻性能,抗冻等级达到了F400(表示混凝土能够承受反复冻融循环次数为400次)。在满足设计强度的前提下,本发明中的高抗冻混凝土与作为对比的普通混凝土相比,在相同水胶比下,强度略有提高。而C35普通混凝土(原料采用河砂、普通变质岩碎石、聚羧酸系高效减水剂)的抗冻性能显著降低,发生了构件破坏;采用了功能性抗冻外加剂和普通砂石骨料的C50普通混凝土抗冻性能与本发明中的高抗冻混凝土相比,抗冻性能也降低了20%,抗冻等级无法达到F400。

综上所述,在本发明的技术方案中,由于在上述抗冻混凝土中掺入了铁尾矿废石机制砂和铁尾矿废石破碎碎石,利用铁尾矿废石机制砂和铁尾矿废石破碎碎石具有吸水率低、母岩品相好、抗压强度高的特点,同时通过引气、减水外加剂改善混凝土的孔隙形态,从而可以有效地提高混凝土的抗冻性能,取得显著的防冻害效果;同时,还可以对高原矿区金属尾矿、废石等工业固体废弃物实现大掺量、高价值循环的固废循环利用,从而可以保证工程质量、优化建造成本,实现固废利用、保护资源环境,而且对于保护高原生态环境也具有重要意义;另外,铁尾矿机制砂石与传统的河砂和骨料矿山石子相比,其经济成本相对较低,而且对于保护河床、减少滥采滥挖、实现固废利用有着重要意义。

此外,本发明中的抗冻混凝土具有抗冻性能高、生产工艺简单、生产成本低、环境友好等特点,是一种绿色建筑材料。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

- 改性橡胶颗粒的制备方法和应用、抗冻性透水混凝土及其应用和抗冻性透水砖及其制备方法

- 一种抗冻融混凝土外加剂及使用该外加剂的抗冻融混凝土