执行用于制造耐磨的复合木材板的方法的生产线

文献发布时间:2023-06-19 13:48:08

本发明专利申请是申请日为2017年5月4日、申请号为201780030964.2、发明名称为“用于制造耐磨的复合木材板的方法和针对此的生产线”的发明专利申请的分案申请。

技术领域

本发明涉及一种用于执行用于制造耐磨的复合木材板的方法的生产线。

背景技术

因机械负荷而经受磨损的大量产品或产品表面必须通过施加抗磨损的层来保护,以免于因磨损而引起的过早的损伤或破坏。这些产品例如能够是家具、内装修板、地板等。根据负荷频率和强度,在此必须使用不同的保护措施,以便能够向用户保证尽可能长的使用时间。

大量上述产品具有装饰性表面,所述装饰性表面在由于密集使用而磨损时快速地看起来不美观和/或无法再清洁。这些装饰性表面非常频繁地由借助热固性树脂浸渍的纸构成,所述纸在所谓的短周期压机中被压到所使用的木质复合材料载体上。作为热固性的树脂非常频繁地使用三聚氰胺-甲醛-树脂。

作为用于装饰性表面的保护部,长时间以来已经使用所谓的贴面纸,其是薄的、包含α纤维素的纸。这些纸在用三聚氰胺-甲醛-树脂浸渍和一起压到装饰性纸上之后具有高的透明度,使得不损害或仅轻微地损害装饰的光泽度。

当然,通过这种贴面纸改进抗磨损性并非在所有情况中都是足够的。对于烘焙工作板而言或者对于付款台而言贴面解决方案是足够的,对于更强负荷的面或者甚至对于地板而言,所述贴面解决方案是不够的。在此,一个解决方案是:提高贴面纸的克重。然而于是出现不期望的光泽度损失。此外,对于特定的使用而言,仅贴面纸是不够的。

因此,开始将矿物质引入到用于浸渍的树脂溶液中,所述矿物质在贴面纸中产生改进的抗磨性。这些矿物质随后借助于刮板或者隙缝式喷嘴施加到纸的表面上。尤其为刚玉(氧化铝)的矿物质也借助于散布或者喷涂设备施加到浸渍过的纸上。

因此,这尤其可在技术上简单地实现,因为所使用的纸是幅面产品。该幅面产品作为连续幅面通过浸渍通道并且随后能够在适当的部位处加载刚玉。对于使用不连续幅面而言,该技术出于各种原因是不适合的。一方面,纸幅面必须引导通过涂覆机构,这在非连续的运行中会需要持续重复的穿插过程。另一方面,树脂溶液会在各个纸张之间通过涂覆机构并且必须被挡住并且导回到所述工艺中。

在涂覆含刚玉的三聚氰胺树脂时,已经指出:由于三聚氰胺树脂和刚玉之间的密度差出现因沉积而引起的问题。这产生在配料容器、泵、管式管路和辊涂设备中的堆积物。因此,一方面必须经常通过清洁来对整个区域清除堆积物,而另一方面也必须投入较高的刚玉涂覆来达到特定的磨损值。附加地,所讨论的沉积导致涂覆机构中的不均匀性,这同样必须通过更高量的配量来均衡。该技术的另一严重的缺点是:由于含刚玉的树脂配方在所有与树脂配方接触的设备部件处出现显著的磨损。更高量的配量与沉积问题的组合又在磨损等级更高时引起更差的透明度。这尤其在装饰暗的情况下可察觉为是负面的。

含刚玉的配方在压制的另外的工艺步骤中所引起的另一问题是:板材磨损,以每平面方米的克为单位涂覆的刚玉越多并且该刚玉通过无刚玉的树脂层覆盖得越差,则所述板材磨损就越高。仅仅出于该原因,应当借助尽可能少的刚玉在相对于磨损负荷的表现中实现所需要的值。显然,较高的刚玉消耗也意味着更高的成本和不必要的资源消耗。

另一问题是,在设备停机时出现具有刚玉的树脂附件的快速老化。于是这必须被清除。这导致提高的清除成本和更多材料消耗。

另一问题是,在生产线上的有效的质量控制是不可行的。树脂配方仅说明应当在表面上存在的刚玉量的近似值。因沉积、粘度波动和不均匀性引起的减少涂覆难以估计。出于该原因,这种工艺必须伴随着尽可能频繁地确定相对于耐磨强度测定的表现。在此,在磨损等级较高时对于确定而言需要更多个小时,这自然对于有效的工艺控制而言是不利的。用于控制的成本也无法忽略。迄今为止所提到的内容不仅适用于涂覆到纸幅面上,而且适用于涂覆到(被印刷的)板材上。

由此产生不同的缺点:刚玉在树脂溶液中的分布差、在设备部件(泵、辊等)处的高的磨损、刚玉的更大消耗、工艺控制差、透明度差和成本更高。

发明内容

本发明因此基于下述技术目的:在压板磨损低的同时,除了可靠地实现高的耐磨强度值,尤其AC4至AC6的耐磨强度等级之外。这尤其应当针对如下工艺实现,在所述工艺中,印刷的板应当以各种规格加工。在此,如果可行的话,应当实现工艺简化和至少费用不增加。如果可行的话,已经探讨的缺点应当由于新的工艺而不再出现。该新的工艺也应当实现有效的质量控制,所述质量控制立即提供关于当前工艺的信息。

所提出的目的通过根据本发明的生产线来实现。

据此,提供一种用于制造耐磨的复合木材板的方法,其中在上侧上设有至少一个装饰层,尤其作为印刷装饰的装饰层。当前的方法在此包括下述步骤:

-将至少一个第一树脂层涂覆到在复合木材板的上侧上的至少一个装饰层上和涂覆到复合木材板的下侧上,

-均匀地将耐磨颗粒散布到复合木材板的上侧上的第一树脂层上;

-在至少一个干燥设备中干燥复合木材板的上侧上的设有耐磨颗粒的第一树脂层和复合木材板的下侧上的第一树脂层;

-将至少一个第二树脂层涂覆到复合木材板的上侧上的干燥过的、设有耐磨颗粒的第一树脂层上和涂覆到复合木材板的下侧上的干燥过的第一树脂层上;

-在至少一个干燥设备中干燥复合木材板的上侧和下侧上的相应的第二树脂层;以及

-压制层结构。

当前的方法据此实现了在非连续的方法中以低成本的方式提供不同规格的具有高的耐磨性的、设有装饰层的复合木材板(也就是说,作为按件品且不呈连续幅面的形式)。根据当前的方法,将第一树脂层,尤其呈第一热固性树脂层的形式的第一树脂层,如三聚氰胺-甲醛-树脂层施加到复合木材板的(预处理的或者无预处理的)装饰层上。首先不进行第一树脂层的干燥或开始干燥,而是相反将耐磨颗粒利用适当的散布设备均匀地散布到复合木材板的上侧上的湿的或仍液态的第一树脂层上。因为第一树脂层在散布的时间点仍以液态的形式存在,所以耐磨颗粒能够沉入树脂层中。在将耐磨颗粒散布到第一树脂层上之后才进行干燥步骤,例如利用循环空气干燥器,其中引起耐磨颗粒在至少一个第一树脂层中的固定。耐磨颗粒由此位于第一树脂层中,所述第一树脂层直接设置在装饰层上,并且所述第一树脂层由至少一个另外的、优选多个另外的树脂层覆盖。耐磨颗粒因此不设置在外部的覆盖层中(进而也不从树脂层中突出),而是相反设置在下部的树脂层中。恰好通过借助于其它树脂层覆盖耐磨颗粒能够降低压板的磨损。也需注意的是,耐磨颗粒的引入不用于提供防滑的(nonslip)板,而是相反应当保护优选在直接印刷时涂覆的装饰层以免于磨损。

如仍将在下文中详细阐述的那样,也能够借助于在当前的方法中所使用的散布设备或散布仪器散布其它能散布的材料(如玻璃珠、纤维素纤维、木质纤维等)。通过在层中散布所有耐磨材料(如刚玉)而不是借助于涂覆辊进行多次涂覆,由耐磨材料构成的层能够明显更好地借助于紧随其后的树脂层相对于压板隔离。由此降低了板磨损。这也通过更少的涂覆量来实现,所述涂覆量需要用来实现特定的耐磨强度。

借助于当前的方法可以降低耐磨材料的消耗,设备磨损,即例如压板在压机或者树脂输入管路中的磨损被降低,到复合木材板上的耐磨材料涂覆更均匀,透明度被改进。整体上,由于降低的材料和维护成本降低了方法成本。附加地,简化了所涂覆的耐磨材料的量确定从而也简化了质量控制,如在下文中还详细阐述的那样。

涂覆到复合木材板的上侧上的第一树脂层的量能够在50g/m

涂覆到复合木材板的下侧上的第一树脂层的量能够在50g/m

用于第一树脂层的树脂的固体含量对于上侧和下侧而言为50重量%至70重量%,优选50重量%和60重量%,尤其优选55重量%。

第一树脂层优选并行地或者同时地在至少一个双重涂覆设备(辊涂仪器)中涂覆到复合木材板的上侧和下侧上。

涂覆到下侧上的(多个)树脂层作用为对层。通过以大约相等的量将树脂层施加到复合木材板的上侧和下侧上来确保:通过所施加的层在压制时产生的作用到复合木材板上的拉力相互抵消。施加到下侧上的对层在层结构和相应的层厚度方面大约对应于施加在上侧上的层序列,差别在于耐磨颗粒和玻璃珠,如这在下文中详细阐述。

用于提高耐磨强度的耐磨颗粒优选包括刚玉(氧化铝)、碳化硼、二氧化硅、碳化硅,其中使用刚玉是尤其优选的。

在一个实施方式中,散布的耐磨颗粒的量为10g/m

在一个实施方式中,使用粒度在50μm和100μm之间,优选在70μm和100μm之间的耐磨颗粒。特别地,以10g/m

使用粒度在等级F180至F220中的,优选在F200中的耐磨颗粒。等级F180的粒度包括53μm至90μm的范围,而F220包括45μm至75μm的范围(FEPA标准)。在一个变型形式中,使用在53μm至75μm的主粒范围中的白刚玉作为耐磨颗粒。在一个尤其优选的实施方式中,使用等级F200的刚玉颗粒,其中F200是在F180和F220之间的混合。

相反,具有较小的40μm和更小颗粒大小的耐磨颗粒不适合于散布,因为在此精细份额过高从而灰尘形成过高,并且另一方面这种粒度是不够松散的。特别地,在非连续的散布工艺中如在当前的情况中那样,如此精细的颗粒会导致不期望的漩涡。

对到木材板上的耐磨材料的涂覆量的确定能够以简单且精确的方式实行。这能够通过简单地将一个或多个扁平的壳安置在散布设备或散布仪器下方来进行。紧接着,让散布设备运转特定的限定的时间段,在壳中所接收的耐磨材料量被称重,并且耐磨颗粒的被称重的量通过设备进给来平分。由此例如能够简单地确定在左—中—右之间的偏差,其中散布设备的散布精度在宽度中应当在+/-1g/m

涂覆到复合木材板的上侧上的第二树脂层的量能够在10g/m

涂覆到复合木材板的下侧上的第二树脂层的量能够在30g/m

用于第二树脂层的树脂的固体含量对于上侧和下侧而言为50重量%至70重量%,优选为50重量%至60重量%,尤其优选为55重量%。

在当前的方法的另一实施方式中,至少一个第三树脂层分别被涂覆到复合木材板的上侧和下侧上,也就是说,被涂覆到相应的第二(干燥的)树脂层上。

涂覆到复合木材板的上侧上的第三树脂层的量能够在10g/m

在一个变型形式中,作为第三树脂层要涂覆到复合木材板的上侧上的树脂包含玻璃珠,其中玻璃珠优选起间距保持器作用。优选所使用的玻璃珠具有50μm至100μm的,优选60μm至80μm的直径。如果玻璃珠与第三树脂层共同施加,那么所述玻璃珠的涂覆量为1g/m

在另一变型形式中,玻璃珠能够散布到涂覆在复合木材板的上侧上的第三树脂层上。在这种情况下,也就是说,如果玻璃珠被散布,那么玻璃珠的涂覆量为5g/m

涂覆到复合木材板的下侧上的第三树脂层的量在固体含量为50重量%至70重量%,优选50重量%至60重量%,尤其优选55重量%的情况下能够为20g/m

同样有利的是,分别涂覆在复合木材板的上侧和下侧上的第三树脂层在至少一个干燥设备中干燥。

紧随用于第三树脂层的干燥过程,可选地可行的是:将至少一个第四树脂层分别涂覆到复合木材板的上侧和下侧上,也就是说,涂覆到相应的第三树脂层上。

涂覆到复合木材板的上侧上的第四树脂层的量在固体含量为50重量%至80重量%,优选60重量%至70重量%,尤其优选60重量至65重量%,例如61.6重量%的情况下能够为10g/m

在当前的方法的进一步的变型形式中,作为第四树脂层要涂覆到复合木材板的上侧上的树脂包含玻璃珠和/或纤维,尤其木质纤维或者纤维素纤维。在将玻璃珠添加给要涂覆的树脂的情况下,玻璃珠的涂覆量为1g/m

涂覆到复合木材板的下侧上的第四树脂层的量在固体含量为50重量%至70重量%,优选50重量%至60重量%,尤其优选为55重量%的情况下能够为10g/m

仍需注意的是,对所有树脂层能够分别添加其它添加剂,如硬化剂、交联剂、消泡剂和/或分离剂。

分别涂覆在复合木材板的上侧和下侧上的第四树脂层最后在至少一个另外的干燥设备中干燥。将相应的树脂层优选例如在循环空气干燥器中干燥到6重量%至9重量%的残余湿度。

在紧随最后的干燥步骤的压制步骤中,在压力和温度影响下在短周期压机中在150℃和250℃之间的,优选在180℃和230℃之间的,尤其优选为200℃的温度中并且在100N/cm

在当前方法的一个变型形式中,作为复合木材板或作为载体板使用中等密度纤维(MDF)、高密度纤维(HDF)、粗粒屑(OSB)或者胶合板、水泥纤维板和/或石膏纤维板、木材-塑料-板、尤其木塑复合(WPC)板。

已经在上文中提及的装饰层能够借助于直接印刷来涂覆。在直接印刷的情况下,以凹版印刷法或者数字印刷法进行水基的、染色的印刷油墨的涂覆,其中水基的、染色的印刷油墨可在多于一个的层中涂覆,例如呈二至十个层的形式,优选呈三至八个层的形式。

在直接印刷的情况下,对至少一个装饰层的涂覆如所提及的那样借助于类似的凹版印刷法和/或数字印刷法进行。凹版印刷法是如下印刷技术,其中要成像的元素作为印模的凹部存在,所述凹部在印刷之前被染色。印刷油墨尤其位于凹部中并且由于印模的压紧力并且由附着力传递到要印刷的物体、即例如木质纤维载体板上。而在数字印刷中,印刷图像直接从计算机传递到打印机、即例如激光打印机或者喷墨打印机中。在此,省去使用固定式印模。在这两个方法中,使用含水的颜料和油墨或者基于UV的着色剂是可行的。同样可以设想的是:组合由凹版印刷和数字印刷构成的所提到的印刷技术。印刷技术的适当的组合一方面能够直接在载体板或要印刷的层上进行,或者也能够在印刷之前通过调整所使用电子数据组来进行。

同样可行的是,在复合木材板或载体板和至少一个装饰层之间设置至少一个底漆层。

在此优选使用的底漆层包括由作为粘合剂的酪素和无机颜料,尤其无机彩色颜料构成的组合物。能够在底漆层中作为彩色颜料使用白色颜料、如二氧化钛或者也能够使用其它彩色颜料、如碳酸钙、硫酸钡或碳酸钡。底漆除了彩色颜料和酪素之外还能够包含水作为溶剂。同样优选的是,所涂覆的、被染色的底层由至少一个、优选由至少两个、尤其优选由至少四个相继涂覆的层片(Lage)或涂层构成,其中在层片或涂层之间的涂覆量能够是相同或不同的。

因此,当前的方法实现制造一种耐磨的复合木材板,所述复合木材板具有在复合木材板的上侧上的至少一个装饰层、在复合木材板的上侧和下侧上的至少一个第一树脂层、在复合木材板的上侧上的第一树脂层上和/或该第一树脂层中的由耐磨颗粒构成的至少一个层、和在复合木材板的上侧和下侧上的至少一个第二树脂层。

在进一步的实施方式中,在复合木材板的上侧和下侧上设有至少一个第三和第四树脂层,其中在设置在复合木材板的上侧上的第三和第四树脂层中分别能够包含有玻璃珠和/或纤维,尤其纤维素纤维。

在一个优选的实施方式中,当前的方法实现制造一种耐磨的复合木材板,所述复合木材板具有下述层结构(从下向上观察):

由四个树脂层构成的对层——载体板——底漆层——印刷装饰层——第一树脂层——由耐磨颗粒构成的层——第二树脂层——具有玻璃珠的第三树脂层——具有玻璃珠和/或纤维素纤维的第四树脂层。

用于执行当前的方法的生产线包括下述元件:

-至少一个用于将第一树脂层涂覆到载体板的上侧和/或下侧上的至少一个第一涂覆设备,

-至少一个在加工方向上设置在第一涂覆设备下游的、用于散布预定量的耐磨颗粒的设备,

-至少一个在加工方向上设置在第一涂覆设备和散布设备下游的第一干燥设备,所述第一干燥设备用于干燥上部的和/或下部的第一树脂层;

-至少一个在加工方向上设置在第一干燥设备下游的第二涂覆设备,所述第二涂覆设备用于将第二树脂层涂覆到载体板的上侧和/或下侧上,

-至少一个在加工方向上设置在第二涂覆设备下游的第二干燥设备,所述第二干燥设备用于干燥上部的和/或下部的第二树脂层;和

-至少一个挤压设备,尤其短周期压机,以压制层结构。

在一个优选的实施方式中,生产线为了执行当前的方法还包括:

-至少一个在加工方向上设置在第二干燥设备下游的第三涂覆设备,所述第三涂覆设备用于将例如能够包含玻璃珠的第三树脂层涂覆到载体板(没有玻璃珠)的上侧上和/或载体板的下侧上,

-至少一个在加工方向上设置在第三涂覆设备下游的第三干燥设备,所述第三干燥设备用于干燥上部的和下部的第三树脂层;

-至少一个在加工方向上设置在第三干燥设备下游的第四涂覆设备,所述第四涂覆设备用于将例如能够包含玻璃颗粒或玻璃珠和/或纤维的第四树脂层涂覆到载体板(没有玻璃珠或者纤维)的上侧上和/或下侧上;

-至少一个在加工方向上设置在第四涂覆设备下游的第四干燥设备,所述第四干燥设备用于干燥上部的和下部的第四树脂层;和

-至少一个在加工方向上设置在第四干燥设备下游的短周期压机。

散布仪器或散布设备因此安装在生产线中,在所述生产线中含水的树脂能够经由多个辊涂机构涂覆到上底漆的和被印刷的板上。在该工艺开始时,将树脂线条施加到分开的板上,紧接着借助散布设备将耐磨材料、如刚玉散布到所述树脂线条中。

在当前的生产线中所设置的散布设备适合用于散布粉末、颗粒、纤维并且包括摆动的刷系统。散布设备基本上由储料斗、旋转的结构化的辊和卸料器构成。在此,经由辊的转动速度确定耐磨材料的涂覆量。

在当前的生产线的一个实施方式中还提出,至少一个散布设备由至少一个舱围绕或者设置在该舱中,所述舱设有至少一个用于移除在出现在所述舱中的灰尘的机构。用于移除灰尘的机构能够以抽吸设备的形式或者作为用于吹入空气的设备构成。空气的吹入能够经由喷嘴实现,所述喷嘴安装在板入口和出口处并且将空气吹入舱中。附加地,所述喷嘴能够防止:由于空气运动形成耐磨材料的不均匀的散布幕(Streuvorhang)。

从散布设备的周围环境中移除由耐磨材料构成的灰尘是有利的,因为除了对于在生产线处活动的工人而言明显的健康负担外,由耐磨颗粒构成的精细灰尘也存在于生产线的其它设备部件上并且引起这些设备部件的磨损提高。散布设备设置在舱中因此不仅用于降低生产线的周围环境的健康方面的灰尘负担,而且也预防过早的磨损。

散布设备优选通过光栅来控制,其中光栅在加工方向上设置在辊(散布辊)上游,所述辊设置在散布设备下方。通过光栅来控制散布设备是有意义的,即在各个复合木材板之间存在或多或少大的空隙。一旦板位于散布辊上游,那么该散布设备开启散布工艺。

在当前的散布设备的一个实施方式中,在散布辊上游设置至少一个漏斗以接收过剩的耐磨颗粒(也就是说,并非散布在至少一个复合木材板上,而是相反在借助于运输设备移入复合木材板之前下落到所述运输设备上游的散布辊下方的耐磨颗粒)。

在一个进一步的变型形式中,漏斗与至少一个运送装置和筛分设备耦联,其中在漏斗中所接收的过剩的耐磨材料经由运送装置运输至筛分设备。筛分设备的筛眼对应于耐磨颗粒材料的最大所使用的颗粒(也就是说大约80μm至100μm)。在筛分设备中脏粒和成块的材料(如成块的树脂或成块的耐磨材料)与所接收的耐磨材料分开并且筛分的耐磨材料能够引回(回收)到散布设备中。

附图说明

接下来参照示出实施例的附图详细阐述本发明。附图示出:

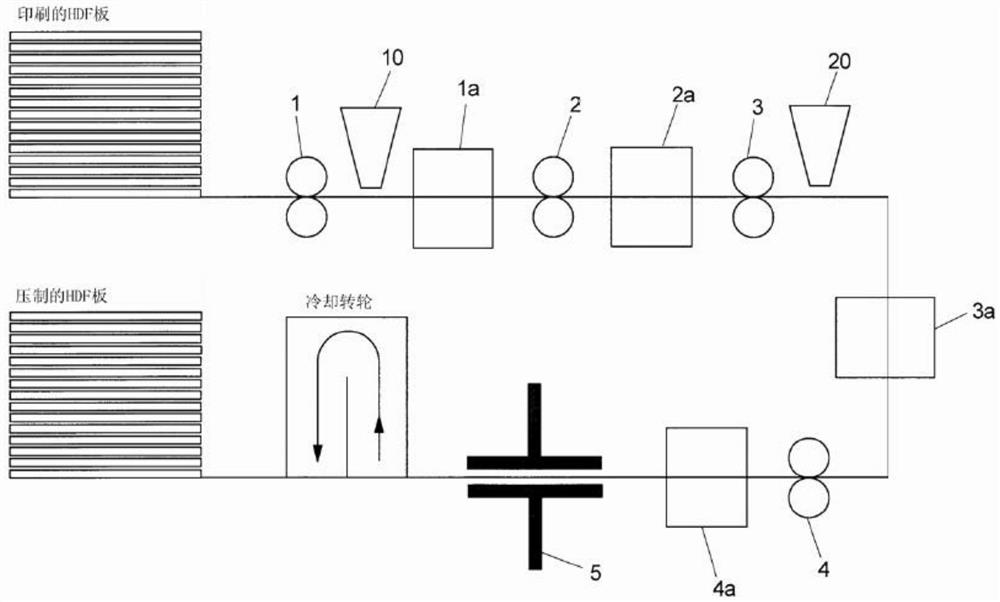

图1示出利用根据本发明的方法的复合木材板的生产线的示意图。

具体实施方式

在图1中示意性示出的生产线包括四个双重涂覆仪器1、2、3、4以同时将相应的树脂层涂覆到印刷的分开的复合材料板、例如印刷的HDF板的上侧和下侧上以及包括各四个在加工方向上设置在双重涂覆仪器下游的对流式干燥器1a、2a、3a、4a。

此外,在第一涂覆辊1下游设置有第一散布设备10以均匀地将耐磨材料、即例如刚玉散布到HDF板的上侧上的第一树脂层上。第一树脂层的干燥紧接着在第一对流式干燥器1a中进行。

随后是用于涂覆第二树脂层的第二双重涂覆机构2和用于干燥第二树脂层的第二对流式干燥器2a。

在用于涂覆第三树脂层的第三双重涂覆机构3下游能够设置有另一散布设备20,以将玻璃珠涂覆到第三树脂层上,随后是第三对流式干燥器3a以干燥第三树脂层。用于玻璃珠的散布设备20是可选的。玻璃珠也能够与第三树脂层一起被涂覆。

在第四双重涂覆机构4中涂覆第四树脂层并且在第四对流式干燥器4a中进行干燥之后,在短周期压机5中压制层结构,其中所述第四树脂层在上侧上的第四树脂层的情况下例如能够包含纤维素纤维。所压制的板被冷却和贮存。

实施例1:

印刷的HDF(深色木材装饰)的堆叠在生产线之前被分开并且以28m/min的速度运输经过所述生产线。

在第一辊涂仪器中将包含常见的辅助材料(硬化剂、交联剂等)的大约70g的液态的三聚氰胺树脂(固体含量:55重量%)涂覆到板表面上。同样,借助于第一辊涂仪器将三聚氰胺树脂涂覆到板下侧上(涂覆量:60g液态的树脂/m

此后,借助于散布仪器将14g刚玉/m

此后,将附加地还包含玻璃珠的三聚氰胺树脂涂覆到板表面上。这些玻璃珠具有60μm至80μm的直径。树脂的涂覆量为大约20g液态的三聚氰胺树脂/m

为了进行对比,压制如下板,其中刚玉涂覆经由辊涂进行。树脂的涂覆量与在已经散布有刚玉的板中相比位于相同的水平上。涂覆机构1至2在此包含含刚玉的配方。在最后的涂覆机构中,树脂包含玻璃珠或者包含玻璃珠和纤维素。通过在重量测定方面进行确定,求出具有大约20g刚玉/m

实施例2

印刷的HDF(深色木材装饰)的堆叠在生产线上游被分开并且以28m/min的速度运输通过所述生产线。

在第一辊涂仪器中将包含常见的辅助材料(硬化剂、交联剂等)的大约70g的液态的三聚氰胺树脂(固体含量:55重量%)涂覆到板表面上。同样借助于辊涂仪器将三聚氰胺树脂涂覆到板下侧上(涂覆量:60g液态的树脂/m

此后,借助于散布仪器将23g刚玉/m

此后,第二三聚氰胺树脂层(固体含量:55重量%)以25/m

随干燥过程之后,再次借助于辊仪器涂覆第三三聚氰胺树脂层。树脂的涂覆量为大约20g液态的三聚氰胺树脂/m

为了进行对比,压制如下板,其中刚玉涂覆经由辊涂进行。树脂的涂覆量在该板中与已经散布刚玉的板相比高了大约20g/m

实施例3:

在大规模试验中在生产线上游将10000个印刷的HDF(规格:5600×2070mm,深色木材装饰)分开并且以28m/min的速度运输通过所述生产线。

在第一辊涂仪器中将包含常见的辅助材料(硬化剂、交联剂等)的大约70g的液态的三聚氰胺树脂(固体含量:55重量%)涂覆到板表面上。同样借助于辊涂仪器将三聚氰胺树脂涂覆到板下侧上(涂覆量:60g液态的树脂/m

此后,借助于散布仪器将23g刚玉/m

此后,第二三聚氰胺树脂层(固体含量:55重量%)以25/m

随干燥过程之后,再次借助于辊仪器涂覆三聚氰胺树脂。树脂的涂覆量为大约20g液态的三聚氰胺树脂/m

为了进行对比,压制10000个如下板,其中刚玉涂覆经由辊涂进行。树脂的涂覆量在该板中与已经散布有刚玉的板相比高大约20gm

*)光泽度测量借助于Dr.Lange公司的光泽度测量仪在60°的测量角中进行,DINEN 13 722:2004-10

根据本公开的实施例,还公开了以下附记:

附记1.一种用于制造耐磨的复合木材板的方法,所述复合木材板在上侧上具有至少一个装饰层,尤其作为印刷装饰的装饰层,所述方法包括下述步骤:

-将至少一个第一树脂层涂覆到在所述复合木材板的上侧上的所述至少一个装饰层上并且涂覆到所述复合木材板的下侧上,

-均匀地将耐磨颗粒散布到在所述复合木材板的上侧上的第一树脂层上;

-在至少一个干燥设备中干燥在所述复合木材板的上侧上的设有耐磨颗粒的第一树脂层和在所述复合木材板的下侧上的第一树脂层;

-将至少一个第二树脂层涂覆到在所述复合木材板的上侧上的干燥过的、设有耐磨颗粒的第一树脂层上并且涂覆到所述复合木材板的下侧上的干燥过的第一树脂层上;

-在至少一个干燥设备中干燥所述复合木材板的上侧和下侧上的相应的第二树脂层;以及

-压制层结构。

附记2.根据附记1所述的方法,其特征在于,所述耐磨颗粒包括由刚玉(氧化铝)、碳化硼、二氧化硅、碳化硅构成的颗粒。

附记3.根据附记1或2所述的方法,其特征在于,被散布的耐磨颗粒的量为10g/m

附记4.根据上述附记中任一项所述的方法,其特征在于,将相应的至少一个第三树脂层涂覆到所述复合木材板的上侧和下侧上。

附记5.根据附记4所述的方法,其特征在于,作为第三树脂层要涂覆到所述复合木材板的上侧上的树脂包含玻璃珠。

附记6.根据附记4所述的方法,其特征在于,将玻璃珠散布到涂覆在所述复合木材板的上侧上的第三树脂层上。

附记7.根据附记4至6中任一项所述的方法,其特征在于,在至少一个干燥设备中干燥分别涂覆在所述复合木材板的上侧和下侧上的第三树脂层。

附记8.根据上述附记中任一项所述的方法,其特征在于,分别将至少一个第四树脂层涂覆到所述复合木材板的上侧和下侧上。

附记9.根据附记8所述的方法,其特征在于,作为第四树脂层要涂覆到所述复合木材板的上侧上的树脂包含玻璃珠和/或纤维,尤其木质纤维或者纤维素纤维。

附记10.根据附记8至9中任一项所述的方法,其特征在于,在至少一个干燥设备中干燥分别涂覆在所述复合木材板的上侧和下侧上的第四树脂层。

附记11.一种用于执行根据上述附记中任一项所述的方法的生产线,所述生产线包括:

-至少一个第一涂覆设备,所述第一涂覆设备用于将第一树脂层涂覆到载体板的上侧和/或下侧上,

-至少一个用于散布预定量的耐磨颗粒的设备,所述设备在加工方向上设置在所述第一涂覆设备下游;

-至少一个在加工方向上设置在所述第一涂覆设备和散布设备下游的第一干燥设备,所述第一干燥设备用于干燥上部的和/或下部的第一树脂层;

-至少一个在加工方向上设置在所述第一干燥设备下游的第二涂覆设备,所述第二涂覆设备用于将第二树脂层涂覆到所述载体板的上侧和/或下侧上;

-至少一个在加工方向上设置在所述第二涂覆设备下游的第二干燥设备,所述第二干燥设备用于干燥上部的和/或下部的第二树脂层;和

-至少一个短周期压机。

附记12.根据附记11所述的生产线,其特征在于,设有

-至少一个在加工方向上设置在所述第二干燥设备下游的第三涂覆设备,所述第三涂覆设备用于将第三树脂层涂覆到所述载体板的上侧和/或下侧上,

-至少一个在加工方向上设置在所述第三涂覆设备下游的第三干燥设备,所述第三干燥设备用于干燥上部的和下部的第三树脂层;

-至少一个在加工方向上设置在所述第三干燥设备下游的第四涂覆设备,所述第四涂覆设备用于将第四树脂层涂覆到所述载体板的上侧和/或下侧上;

-至少一个在加工方向上设置在所述第四涂覆设备下游的第四干燥设备,所述第四干燥设备用于干燥上部和下部的第四树脂层;和

-至少一个在加工方向上设置在所述第四干燥设备下游的短周期压机。

附记13.根据附记11或12所述的生产线,其特征在于,至少一个所述散布设备设置在至少一个舱中,所述舱设有至少一个用于移除出现在所述舱中的灰尘的机构。

附记14.一种复合木材板,其能够根据附记1至10中任一项所述的方法制造,其特征在于,设有在所述复合木材板的上侧上的至少一个装饰层、在所述复合木材板的上侧和下侧上的至少一个第一树脂层、在所述复合木材板的上侧上的第一树脂层上的和/或在所述复合木材板的上侧上的第一树脂层中的由耐磨颗粒构成的至少一个层、和在所述复合木材板的上侧和下侧上的至少一个第二树脂层。

附记15.根据附记14所述的复合木材板,其特征在于,设有在所述复合木材板的上侧和下侧上的至少一个第三树脂层和第四树脂层。

- 执行用于制造耐磨的复合木材板的方法的生产线

- 用于制造耐磨的复合木材板的方法和针对此的生产线