一种玻璃钢船体模具整体成型的制造工艺

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及模具整体成型领域,具体是涉及一种玻璃钢船体模具整体成型的制造工艺。

背景技术

船体用玻璃钢为材料建造的船只。玻璃钢船排水量,通常在500t以下,如军用猎雷艇、扫雷艇、登陆艇、交通艇等;民用高速客艇、渔船、游艇、救生艇、工作艇和赛艇等。中国制造的玻璃钢救生艇,已出口到许多国家。

玻璃钢船目前有巨大需求,因此其制造的效率尤为关键,在制造不同已有玻璃钢船时,需产生玻璃钢船的相应模具,用模具进行玻璃钢船的生产,传统的方法一般采取人工以分部分的方式完成不同部分模具的成型,为了准确定位,工人需要进行一套非常复杂的工序,劳动强大,耗费时间长,严重影响到模具的成型效率。

为解决上述问题,有必要提供一种玻璃钢船体模具整体成型的制造工艺。

发明内容

为解决上述技术问题,提供一种玻璃钢船体模具整体成型的制造工艺,本技术方案解决了上述背景技术中提出的传统的方法一般采取人工以分部分的方式完成不同部分模具的成型,为了准确定位,工人需要进行一套非常复杂的工序,劳动强大,耗费时间长,严重影响到模具的成型效率的问题。

为达到以上目的,本发明采用的技术方案为:

一种玻璃钢船体模具整体成型的制造工艺,包括以下步骤:

S101:在原装玻璃船表面进行打蜡,抛光,进行翻模;

S102:喷涂模具胶衣;

S103:铺设每平方50克的表面毡(玻纤),用乙烯基模具树脂+固化剂进行浸透,处理气泡,等待固化;

S104:铺设十五层300克的短切毡,用乙烯基模具树脂+固化剂进行浸透,处理气泡,等待固化;

S105:焊接模具骨架;

S106:拆模;

S107:打水磨;

S108:抛光;

S109:打蜡。

优选的,所述S102中所述喷涂模具胶衣包括以下步骤:

S201:糊防潮层∶在原装玻璃船表面糊2层玻璃纤维布,在玻璃钢固化后,进行表面毛刺、棱角去除;

S202:在原装玻璃船表面上批嵌原子灰∶准备原子灰总量50kg,原子灰在20℃的条件下,加入固化剂用量为2%,搅拌均匀,分次涂抹在玻璃船表面上,用软管或挎尺照模型形状,将其挎圆顺,光滑,反复按以上顺序操作,直至达到涂抹均匀;

S203:喷易打磨胶衣:打磨完成后,将玻璃钢船表面灰尘、杂物清理干净;

S204:将易打磨胶衣均匀地喷涂在玻璃钢船表面,其中,稀释剂︰胶衣=1:1.5,固化剂用量为胶衣的1%~2%,固化剂用量满足施工完毕后20~40分钟胶衣胶凝;

S205:在原装玻璃船表面进行喷涂,胶衣涂刷工作分两次完成,涂刷第一层胶衣,胶衣厚度为0.4mm,待第一层胶衣胶凝后涂刷第二层,刷第二层胶衣与第一层胶衣方向垂直,胶衣厚度为0.4mm,模具胶衣总厚度为0.8mm;

S206:打磨成衣:胶衣固化12小时后打磨,选用相应的铁砂纸,用平板打磨机打磨,使胶衣表面颗粒基本光滑,再用水砂打磨,直至平滑光亮。

优选的,所述S104中铺设短切毡包括以下步骤:

S301:胶衣喷完,静置1~3小时,胶衣固化,进行首层铺层;

S302:准备不饱和树脂90kg,不饱和树脂中加入2%的固化剂;

S303:将调配好的树脂液涂刷到模具胶衣,用刷子和滚筒滚压,排出气泡;

S304:处理完气泡后,分次铺设15层短切毡,每次糊制2~3mm以后,要待固化放热高峰过后,方可进行下层的糊制;

S305:在铺层厚度超过3mm~5mm时,短切毡接缝重叠宽度要大于50mm;

S306:铺层结束后大约需要30~40分钟左右固化,2~3小时后方可进行下一道工序。

优选的,所述S106中的拆模包括以下步骤:

S401:当模具铺层完毕后,在模具外部制作拆模架;

S402:将细铁丝在模具上比划弯曲,根据比划好的铁丝,锯相应长的圆管,用弯管将圆管弯曲成型,方管分段锯槽,用锤子敲击使之弯曲,弧度与模具相匹配;

S403:脱模架焊接结束后,将模架作进一步修整加固,清理,刷油漆;

S404:模架固定:用玻璃纤维将模架与铺层之间黏结,玻璃钢固化后,等2~3小时,开始脱模;

S405:将吊钩分别固定在模具两端,吊钩和拆模架固定好;

S406:先用多个脱膜楔均布插入模具和玻璃钢船体之间,并用锤子均匀用力,敲打各个脱模楔,模具与玻璃钢船体分离;

S407:启动吊架,将玻璃钢模具与玻璃钢船体完全分开。

优选的,所述S107中打水磨包括以下步骤:

逐次用400号,600号,1000号,1200号的水砂纸进行水磨,制作长方体泡沫块裹上砂纸,沾水进行水磨,水中放1%的洗衣粉,按照模型形状往统一的方向砂磨,直到模型表面达到平滑光亮,水磨结束后,将模型清理干净,用干净毛巾擦干,待干透后进行抛光。

优选的,所述S108中的抛光包括以下步骤:

用1号研磨剂均匀涂在模具表面,用羊毛抛盘进行抛光,结束后再使用3号研磨剂,进行抛光清理干净;

使用1号蜡、3号蜡进行两次抛光,模型擦拭干净,将干净的抛光棉圈装好,抛光机插上电源试转,先将1号蜡均匀涂抹在模型上,再用抛光机在模型上抛光,后涂3号蜡,再进行抛光,抛光时以螺旋的方式进行,直到模型表面非常光滑,抛一段时间后要清洗一下抛光棉或更换新的抛光棉。

优选的,所述S109中的打蜡包括以下步骤:

准备固体蜡和液体蜡;

固体蜡(8号蜡)以回旋法的方式用海绵擦拭进行上蜡,上完第一层蜡以后,等半小时左右,用干净的线头擦去多余的蜡液,再上第二遍,固体蜡在使用过程中擦的次数较多,一般15~16次左右;

液体蜡(水蜡)以回旋法的方式用线头擦拭进行上蜡,连续擦拭,液体蜡通常只需3~4次即可。

与现有技术相比,本发明提供了一种玻璃钢船体模具整体成型的制造工艺,具备以下有益效果:

通过该种制造工艺,可以针对不同的玻璃钢船体一体化成型相应的模具,并用该模具进行相应的玻璃钢船体的制造,该工艺不同于传统的方法中分部分完成不同部分模具的成型,避免了为了准确定位,所需进行的一套非常复杂的工序,有效的减轻了工人的劳动强度,降低了模具成型耗费的时间,大大提升了模具的成型效率,使得玻璃钢船体的制造更为迅捷。

附图说明

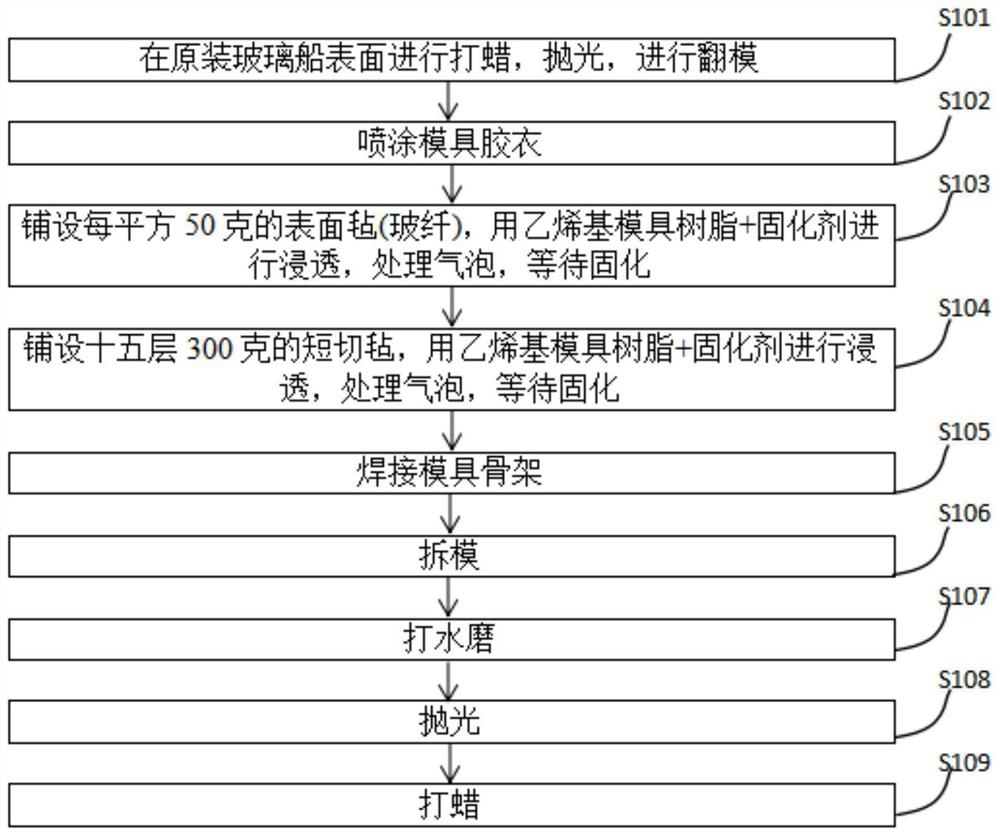

图1为本发明的模具整体成型流程示意图;

图2为本发明的喷涂模具胶衣流程示意图;

图3为本发明的铺设短切毡流程示意图;

图4为本发明的拆模流程示意图。

具体实施方式

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

参照图1-4所示,一种玻璃钢船体模具整体成型的制造工艺,包括以下步骤:

S101:在原装玻璃船表面进行打蜡,抛光,进行翻模;

S102:喷涂模具胶衣;

S103:铺设每平方50克的表面毡(玻纤),用乙烯基模具树脂+固化剂进行浸透,处理气泡,等待固化;

S104:铺设十五层300克的短切毡,用乙烯基模具树脂+固化剂进行浸透,处理气泡,等待固化;

S105:焊接模具骨架;

S106:拆模;

S107:打水磨;

S108:抛光;

S109:打蜡。

具体的,S102中所述喷涂模具胶衣包括以下步骤:

S201:糊防潮层∶在原装玻璃船表面糊2层玻璃纤维布,在玻璃钢固化后,进行表面毛刺、棱角去除;

S202:在原装玻璃船表面上批嵌原子灰∶准备原子灰总量50kg,原子灰在20℃的条件下,加入固化剂用量为2%,搅拌均匀,分次涂抹在玻璃船表面上,用软管或挎尺照模型形状,将其挎圆顺,光滑,反复按以上顺序操作,直至达到涂抹均匀;

S203:喷易打磨胶衣:打磨完成后,将玻璃钢船表面灰尘、杂物清理干净;

S204:将易打磨胶衣均匀地喷涂在玻璃钢船表面,其中,稀释剂︰胶衣=1:1.5,固化剂用量为胶衣的1%~2%,固化剂用量满足施工完毕后20~40分钟胶衣胶凝;

S205:在原装玻璃船表面进行喷涂,胶衣涂刷工作分两次完成,涂刷第一层胶衣,胶衣厚度为0.4mm,待第一层胶衣胶凝后涂刷第二层,刷第二层胶衣与第一层胶衣方向垂直,胶衣厚度为0.4mm,模具胶衣总厚度为0.8mm;

S206:打磨成衣:胶衣固化12小时后打磨,选用相应的铁砂纸,用平板打磨机打磨,使胶衣表面颗粒基木光滑,再用水砂打磨,直至平滑光亮。

S104中铺设短切毡包括以下步骤:

S301:胶衣喷完,静置1~3小时,胶衣固化,进行首层铺层;

S302:准备不饱和树脂90kg,不饱和树脂中加入2%的固化剂;

S303:将调配好的树脂液涂刷到模具胶衣,用刷子和滚筒滚压,排出气泡;

S304:处理完气泡后,分次铺设15层短切毡,每次糊制2~3mm以后,要待固化放热高峰过后,方可进行下层的糊制;

S305:在铺层厚度超过3mm~5mm时,短切毡接缝重叠宽度要大于50mm;

S306:铺层结束后大约需要30~40分钟左右固化,2~3小时后方可进行下一道工序。

S106中的拆模包括以下步骤:

S401:当模具铺层完毕后,在模具外部制作拆模架;

S402:将细铁丝在模具上比划弯曲,根据比划好的铁丝,锯相应长的圆管,用弯管将圆管弯曲成型,方管分段锯槽,用锤子敲击使之弯曲,弧度与模具相匹配;

S403:脱模架焊接结束后,将模架作进一步修整加固,清理,刷油漆;

S404:模架固定:用玻璃纤维将模架与铺层之间黏结,玻璃钢固化后,等2~3小时,开始脱模;

S405:将吊钩分别固定在模具两端,吊钩和拆模架固定好;

S406:先用多个脱膜楔均布插入模具和玻璃钢船体之间,并用锤子均匀用力,敲打各个脱模楔,模具与玻璃钢船体分离;

S407:启动吊架,将玻璃钢模具与玻璃钢船体完全分开。

S107中打水磨包括以下步骤:

逐次用400号,600号,1000号,1200号的水砂纸进行水磨,制作长方体泡沫块裹上砂纸,沾水进行水磨,水中放1%的洗衣粉,按照模型形状往统一的方向砂磨,直到模型表面达到平滑光亮,水磨结束后,将模型清理干净,用干净毛巾擦干,待干透后进行抛光。

S108中的抛光包括以下步骤:

用1号研磨剂均匀涂在模具表面,用羊毛抛盘进行抛光,结束后再使用3号研磨剂,进行抛光清理干净;

使用1号蜡、3号蜡进行两次抛光,模型擦拭干净,将干净的抛光棉圈装好,抛光机插上电源试转,先将1号蜡均匀涂抹在模型上,再用抛光机在模型上抛光,后涂3号蜡,再进行抛光,抛光时以螺旋的方式进行,直到模型表面非常光滑,抛一段时间后要清洗一下抛光棉或更换新的抛光棉。

S109中的打蜡包括以下步骤:

准备固体蜡和液体蜡;

固体蜡(8号蜡)以回旋法的方式用海绵擦拭进行上蜡,上完第一层蜡以后,等半小时左右,用干净的线头擦去多余的蜡液,再上第二遍,固体蜡在使用过程中擦的次数较多,一般15~16次左右;

液体蜡(水蜡)以回旋法的方式用线头擦拭进行上蜡,连续擦拭,液体蜡通常只需3~4次即可。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

- 一种玻璃钢船体模具整体成型的制造工艺

- 一种上层建筑与船体舷侧整体成型的玻璃钢船