一种复杂型面气动加载超塑成形扩散连接方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及到钣金热加工技术领域,尤其涉及一种复杂型面气动加载超塑成形扩散连接方法。

背景技术

由于钛合金比强度和耐腐蚀的特性,以及超塑成形/扩散连接工艺的整体成形的优越性,钛合金超塑成形扩散连接工艺可实现减重,且整体结构可避免飞机气动面的多处装配阶差,以提升飞机的隐身性。

钛合金超塑成形/扩散连接组合工艺在航空航天领域应用越来越广泛。随着超塑成形/扩散连接技术的不断探索和工程化应用,其零件结构已从单层板、双层板到四层板,工艺越来越复杂。且根据零件的应用场景,成形零件外形从平腹板面向曲面甚至是圆环转变,成形区域从单型腔向多型腔转变。

然而,一方面,模具在数控加工中的加工精度很难保证在成形过程中,零件扩散连接区域处于完全贴合并受压状态。另一方面,钛合金超塑成形/扩散连接组合工艺的成形温度通常为800-920℃之间。在成形过程中,机床上下平台和模具需长时间承受高温高压,即使机床平台和模具具有较强的红硬性和抗蠕变强度,在长期的使用过程中仍不可避免发生一定的蠕变。

因此,超塑成形/扩散连接的零件常常出现机械加载不贴合造成的零件局部区域未实现扩散连接,整体焊合率不够的现象,机械加载的扩散连接方式工艺稳定性差,且长期的高温高压使得模具变形严重,且使用寿命大幅缩短。

公开号为CN 104588982A,公开日为2015年05月06日的中国专利文献公开了一种大曲率复杂型面钛合金零件的超塑成形/扩散连接成形方法,包括如下步骤:

(1)坯料钣金预成形

根据最终成形零件的外形尺寸计算零件的展开尺寸,在零件易起皱区域对 板材坯料进行预先切除多余料处理,并预留后续焊接工序合理间隙,两端预留定位面;将模具放入热成形机升温,将内、外层板材坯料分别放入模具成形,成形后对内、外层板材坯料分别焊接,再同时放入模具热校形;

(2)毛坯件装配及焊接

将步骤(1)热校形所得内、外层板坯料进行表面处理,然后按照双层结构要求,对内层板材坯料的外表面进行止焊剂图形涂敷,合装外层板材坯料得双层结构毛坯件,由两端预留定位面定位固定,对双层结构毛坯件的端面进行封焊;

(3)超塑成形/扩散连接

将模具放入热成形机升温,将封焊完成后的双层结构毛坯件放入模具,由模具两端定位销及定位槽定位,在模具合模压力及气压共同作用下进行扩散连接/超塑成形;成形完毕后进行表面处理并切割到要求尺寸。

该专利文献公开的大曲率复杂型面钛合金零件的超塑成形/扩散连接成形方法,在没有压边力的帮助下,预成型及超塑成形/扩散连接成形通过同一套工装来完成,完成了大曲率复杂型面零件的一次热成形,克服了零件的起皱失稳现象,降低了工艺难度和工装结构复杂性。但是,仍然存在钛合金复杂型面气动加载超塑成形扩散连接焊合率不够的问题,不能保障零件的扩散质量。

发明内容

本发明为了克服上述现有技术的缺陷,提供一种复杂型面气动加载超塑成形扩散连接方法,本发明能够有效解决钛合金复杂型面气动加载超塑成形扩散连接焊合率不够的问题,并能延长超塑成形扩散连接模具的使用寿命和降低模具的返修频率。

本发明通过下述技术方案实现:

一种复杂型面气动加载超塑成形扩散连接方法,其特征在于,包括以下步骤:

a、先采用钛合金热成形模具的凹凸模对零件上面板、下面板和辅助板进行预成形,使预成形的板料扩散区域型面与零件型面一致;

b、根据预成形零件型面钻制两个定位孔,以定位孔为基准,按阻焊剂喷涂样板画出扩散交接区域外形线;

c、根据扩散交接区域外形线在辅助板上刻出纵横交错的通气槽,使每条通气槽的位置穿过扩散连接区域;

d、通过五轴激光切割机床对气路进行刻形;

e、将预成形的板料及辅助板进行酸洗除油,待表面自然晾干后,再在零件上喷涂化铣胶;

f、用激光刻形机分别在上面板和下面板上刻出零件的超塑成形区域图形,并撕掉表面覆盖的化铣胶,在金属裸露区域喷涂阻焊BN溶液,自然晾干,撕掉剩余的化铣胶;

g、依次将辅助板、上面板和下面板进行电阻点焊定位,随后用电阻滚焊的方式进行封焊,使上面板和下面板之间形成第一腔体,辅助板与上面板之间形成第二腔体,对模具升温;

h、当模具温度升至300℃时,对零件的第一腔体进行抽真空-通0.2bar氩气-抽真空,反复循环3次后,在第一腔体内保持0.2bar的氨气,当模具继续升温至900℃时,对零件的第二腔体抽真空,并向第一腔体内通入20bar的氢气,机床对应施加21bar的锁模力,保持2小时,完成上面板和下面板的扩散连接;

i、对第一腔体和第二腔体进行排气,压力降低至0.2bar,在第二腔体内按有限元仿真拟合的压力时间曲线进行加压,完成上面板的超塑成形;

j、关闭机床电源,待模具冷却至650-700℃后,取出零件。

还包括步骤k,取出零件后,对零件进行碱崩、吹砂、酸洗和切割处理。

所述步骤b中,两个定位孔的直径均为8mm。

所述步骤c中,通气槽的槽深为0.1mm,槽宽为1.5mm。

所述步骤d中,五轴激光切割机床的功率P为1500W,喷嘴到零件高度H为30mm,切割速度F为720mm/min,调整光斑直径D为1mm。

所述步骤g中,封焊具体是指使用0.5bar的低圧氩气进行冷却,板料封焊预留两个通气道,在通气道内焊接通气管,封焊结束后,将两根通气管分别与真空泵连接,分别对第一腔体和第二腔体抽真空至20Pa,关闭真空泵,再进行装模,连接管路对模具升温。

所述步骤j中,模具冷却温度为680℃。

所述通气管的管径为6mm,通气管的壁厚为1mm。

本发明的有益效果主要表现在以下方面:

一、本发明,a、先采用钛合金热成形模具的凹凸模对零件上面板、下面板和辅助板进行预成形,使预成形的板料扩散区域型面与零件型面一致;b、根据预成形零件型面钻制两个定位孔,以定位孔为基准,按阻焊剂喷涂样板画出扩散交接区域外形线;c、根据扩散交接区域外形线在辅助板上刻出纵横交错的通气槽,使每条通气槽的位置穿过扩散连接区域;d、通过五轴激光切割机床对气路进行刻形;e、将预成形的板料及辅助板进行酸洗除油,待表面自然晾干后,再在零件上喷涂化铣胶;f、用激光刻形机分别在上面板和下面板上刻出零件的超塑成形区域图形,并撕掉表面覆盖的化铣胶,在金属裸露区域喷涂阻焊BN溶液,自然晾干,撕掉剩余的化铣胶;g、依次将辅助板、上面板和下面板进行电阻点焊定位,随后用电阻滚焊的方式进行封焊,使上面板和下面板之间形成第一腔体,辅助板与上面板之间形成第二腔体,对模具升温;h、当模具温度升至300℃时,对零件的第一腔体进行抽真空-通0.2bar氩气-抽真空,反复循环3次后,在第一腔体内保持0.2bar的氨气,当模具继续升温至900℃时,对零件的第二腔体抽真空,并向第一腔体内通入20bar的氢气,机床对应施加21bar的锁模力,保持2小时,完成上面板和下面板的扩散连接;i、对第一腔体和第二腔体进行排气,压力降低至0.2bar,在第二腔体内按有限元仿真拟合的压力时间曲线进行加压,完成上面板的超塑成形;j、关闭机床电源,待模具冷却至650-700℃后,取出零件;作为一个完整的技术方案,较现有技术而言,能够有效解决钛合金复杂型面气动加载超塑成形扩散连接焊合率不够的问题,并能延长超塑成形扩散连接模具的使用寿命和降低模具的返修频率。

二、本发明,降低了成形工装贴合面的精度要求,解决了机械加载扩散连接方式工艺稳定性差的问题,提高了零件的扩散质量,提高了工装的使用寿命,具有较高的工程应用价值。

三、本发明,适用于钛合金复杂型面的超塑成形扩散连接零件,以解决因机床平台存在变形或模具型面的加工精度差造成的机械压力加载的扩散连接接头焊合率低的问题。

四、本发明,预成形的板料扩散区域型面与零件型面一致,能有效的减小上面板和下面板在扩散连接时因零件升温膨胀所带来的超塑区域与扩散区域边界线的错位,确保零件的精确成形。

五、本发明,在辅助板上刻出纵横交错的通气槽,使每条通气槽的位置穿过扩散连接区域,从而使扩散连接区域能充分受到气压力加载。

六、本发明,将预成形的板料及辅助板进行酸洗除油,待表面自然晾干后,再在零件上喷涂化铣胶,能够有效的避免零件在后续的转运及加工中对零件扩散区域造成污染,提高扩散成形质量。

七、本发明,依次将辅助板、上面板和下面板进行电阻点焊定位,随后用电阻滚焊的方式进行封焊,能够减小组合毛坯的变形量,以提升外形定位的精准度。

八、本发明,当模具温度升至300℃时,对零件的第一腔体进行抽真空-通0.2bar氩气-抽真空,反复循环3次后,在第一腔体内保持0.2bar的氨气,能够保证零件的第一腔体为情性气体氛围,有效防止零件吸氢或氧化。

九、本发明,机床对应施加21bar的锁模力,保持2小时,完成上面板和下面板的扩散连接,由于辅助板上通气槽的存在,使得扩散时气压加载力均匀覆盖所有扩散区域,提高了扩散效率,通过机床的锁模力,平衡了氩气的气压力,使得上面板和下面板之间并未承受长期的局部机械载荷,因此大幅减小了模具的高温蠕变。

十、本发明,步骤g中,封焊具体是指使用0.5bar的低圧氩气进行冷却,能够防止毛坯局部变形;板料封焊预留两个通气道,在通气道内焊接通气管,封焊结束后,将两根通气管分别与真空泵连接,分别对第一腔体和第二腔体抽真空至20Pa,关闭真空泵,再进行装模,连接管路对模具升温,在整个电阻封焊的过程中,能够防止冷却液进入第一腔体和第二腔体,避免阻焊剂被冲散。

附图说明

下面将结合说明书附图和具体实施方式对本发明作进一步的具体说明:

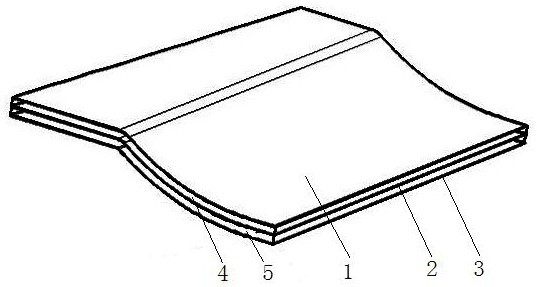

图1为复杂型面钛合金两层板结构超塑成形扩散连接件的示意图;

图2为本发明画出的扩散交接区域外形线的示意图;

图3为本发明预成形的板料结构示意图;

图中标记:1、辅助板,2、上面板,3、下面板,4、第一腔体,5、第二腔体。

具体实施方式

实施例1

参见图1-图3,一种复杂型面气动加载超塑成形扩散连接方法,包括以下步骤:

a、先采用钛合金热成形模具的凹凸模对零件上面板、下面板和辅助板进行预成形,使预成形的板料扩散区域型面与零件型面一致;

b、根据预成形零件型面钻制两个定位孔,以定位孔为基准,按阻焊剂喷涂样板画出扩散交接区域外形线;

c、根据扩散交接区域外形线在辅助板上刻出纵横交错的通气槽,使每条通气槽的位置穿过扩散连接区域;

d、通过五轴激光切割机床对气路进行刻形;

e、将预成形的板料及辅助板进行酸洗除油,待表面自然晾干后,再在零件上喷涂化铣胶;

f、用激光刻形机分别在上面板和下面板上刻出零件的超塑成形区域图形,并撕掉表面覆盖的化铣胶,在金属裸露区域喷涂阻焊BN溶液,自然晾干,撕掉剩余的化铣胶;

g、依次将辅助板、上面板和下面板进行电阻点焊定位,随后用电阻滚焊的方式进行封焊,使上面板和下面板之间形成第一腔体,辅助板与上面板之间形成第二腔体,对模具升温;

h、当模具温度升至300℃时,对零件的第一腔体进行抽真空-通0.2bar氩气-抽真空,反复循环3次后,在第一腔体内保持0.2bar的氨气,当模具继续升温至900℃时,对零件的第二腔体抽真空,并向第一腔体内通入20bar的氢气,机床对应施加21bar的锁模力,保持2小时,完成上面板和下面板的扩散连接;

i、对第一腔体和第二腔体进行排气,压力降低至0.2bar,在第二腔体内按有限元仿真拟合的压力时间曲线进行加压,完成上面板的超塑成形;

j、关闭机床电源,待模具冷却至650℃后,取出零件。

本实施例为最基本的实施方式,作为一个完整的技术方案,较现有技术而言,能够有效解决钛合金复杂型面气动加载超塑成形扩散连接焊合率不够的问题,并能延长超塑成形扩散连接模具的使用寿命和降低模具的返修频率。

实施例2

参见图1-图3,一种复杂型面气动加载超塑成形扩散连接方法,包括以下步骤:

a、先采用钛合金热成形模具的凹凸模对零件上面板、下面板和辅助板进行预成形,使预成形的板料扩散区域型面与零件型面一致;

b、根据预成形零件型面钻制两个定位孔,以定位孔为基准,按阻焊剂喷涂样板画出扩散交接区域外形线;

c、根据扩散交接区域外形线在辅助板上刻出纵横交错的通气槽,使每条通气槽的位置穿过扩散连接区域;

d、通过五轴激光切割机床对气路进行刻形;

e、将预成形的板料及辅助板进行酸洗除油,待表面自然晾干后,再在零件上喷涂化铣胶;

f、用激光刻形机分别在上面板和下面板上刻出零件的超塑成形区域图形,并撕掉表面覆盖的化铣胶,在金属裸露区域喷涂阻焊BN溶液,自然晾干,撕掉剩余的化铣胶;

g、依次将辅助板、上面板和下面板进行电阻点焊定位,随后用电阻滚焊的方式进行封焊,使上面板和下面板之间形成第一腔体,辅助板与上面板之间形成第二腔体,对模具升温;

h、当模具温度升至300℃时,对零件的第一腔体进行抽真空-通0.2bar氩气-抽真空,反复循环3次后,在第一腔体内保持0.2bar的氨气,当模具继续升温至900℃时,对零件的第二腔体抽真空,并向第一腔体内通入20bar的氢气,机床对应施加21bar的锁模力,保持2小时,完成上面板和下面板的扩散连接;

i、对第一腔体和第二腔体进行排气,压力降低至0.2bar,在第二腔体内按有限元仿真拟合的压力时间曲线进行加压,完成上面板的超塑成形;

j、关闭机床电源,待模具冷却至655℃后,取出零件。

还包括步骤k,取出零件后,对零件进行碱崩、吹砂、酸洗和切割处理。

所述步骤b中,两个定位孔的直径均为8mm。

本实施例为一较佳实施方式,降低了成形工装贴合面的精度要求,解决了机械加载扩散连接方式工艺稳定性差的问题,提高了零件的扩散质量,提高了工装的使用寿命,具有较高的工程应用价值。

适用于钛合金复杂型面的超塑成形扩散连接零件,以解决因机床平台存在变形或模具型面的加工精度差造成的机械压力加载的扩散连接接头焊合率低的问题。

实施例3

参见图1-图3,一种复杂型面气动加载超塑成形扩散连接方法,包括以下步骤:

a、先采用钛合金热成形模具的凹凸模对零件上面板、下面板和辅助板进行预成形,使预成形的板料扩散区域型面与零件型面一致;

b、根据预成形零件型面钻制两个定位孔,以定位孔为基准,按阻焊剂喷涂样板画出扩散交接区域外形线;

c、根据扩散交接区域外形线在辅助板上刻出纵横交错的通气槽,使每条通气槽的位置穿过扩散连接区域;

d、通过五轴激光切割机床对气路进行刻形;

e、将预成形的板料及辅助板进行酸洗除油,待表面自然晾干后,再在零件上喷涂化铣胶;

f、用激光刻形机分别在上面板和下面板上刻出零件的超塑成形区域图形,并撕掉表面覆盖的化铣胶,在金属裸露区域喷涂阻焊BN溶液,自然晾干,撕掉剩余的化铣胶;

g、依次将辅助板、上面板和下面板进行电阻点焊定位,随后用电阻滚焊的方式进行封焊,使上面板和下面板之间形成第一腔体,辅助板与上面板之间形成第二腔体,对模具升温;

h、当模具温度升至300℃时,对零件的第一腔体进行抽真空-通0.2bar氩气-抽真空,反复循环3次后,在第一腔体内保持0.2bar的氨气,当模具继续升温至900℃时,对零件的第二腔体抽真空,并向第一腔体内通入20bar的氢气,机床对应施加21bar的锁模力,保持2小时,完成上面板和下面板的扩散连接;

i、对第一腔体和第二腔体进行排气,压力降低至0.2bar,在第二腔体内按有限元仿真拟合的压力时间曲线进行加压,完成上面板的超塑成形;

j、关闭机床电源,待模具冷却至660℃后,取出零件。

还包括步骤k,取出零件后,对零件进行碱崩、吹砂、酸洗和切割处理。

所述步骤b中,两个定位孔的直径均为8mm。

所述步骤c中,通气槽的槽深为0.1mm,槽宽为1.5mm。

本实施例为又一较佳实施方式,预成形的板料扩散区域型面与零件型面一致,能有效的减小上面板和下面板在扩散连接时因零件升温膨胀所带来的超塑区域与扩散区域边界线的错位,确保零件的精确成形。

实施例4

参见图1-图3,一种复杂型面气动加载超塑成形扩散连接方法,包括以下步骤:

a、先采用钛合金热成形模具的凹凸模对零件上面板、下面板和辅助板进行预成形,使预成形的板料扩散区域型面与零件型面一致;

b、根据预成形零件型面钻制两个定位孔,以定位孔为基准,按阻焊剂喷涂样板画出扩散交接区域外形线;

c、根据扩散交接区域外形线在辅助板上刻出纵横交错的通气槽,使每条通气槽的位置穿过扩散连接区域;

d、通过五轴激光切割机床对气路进行刻形;

e、将预成形的板料及辅助板进行酸洗除油,待表面自然晾干后,再在零件上喷涂化铣胶;

f、用激光刻形机分别在上面板和下面板上刻出零件的超塑成形区域图形,并撕掉表面覆盖的化铣胶,在金属裸露区域喷涂阻焊BN溶液,自然晾干,撕掉剩余的化铣胶;

g、依次将辅助板、上面板和下面板进行电阻点焊定位,随后用电阻滚焊的方式进行封焊,使上面板和下面板之间形成第一腔体,辅助板与上面板之间形成第二腔体,对模具升温;

h、当模具温度升至300℃时,对零件的第一腔体进行抽真空-通0.2bar氩气-抽真空,反复循环3次后,在第一腔体内保持0.2bar的氨气,当模具继续升温至900℃时,对零件的第二腔体抽真空,并向第一腔体内通入20bar的氢气,机床对应施加21bar的锁模力,保持2小时,完成上面板和下面板的扩散连接;

i、对第一腔体和第二腔体进行排气,压力降低至0.2bar,在第二腔体内按有限元仿真拟合的压力时间曲线进行加压,完成上面板的超塑成形;

j、关闭机床电源,待模具冷却至670℃后,取出零件。

还包括步骤k,取出零件后,对零件进行碱崩、吹砂、酸洗和切割处理。

所述步骤b中,两个定位孔的直径均为8mm。

所述步骤c中,通气槽的槽深为0.1mm,槽宽为1.5mm。

所述步骤d中,五轴激光切割机床的功率P为1500W,喷嘴到零件高度H为30mm,切割速度F为720mm/min,调整光斑直径D为1mm。

本实施例为又一较佳实施方式,在辅助板上刻出纵横交错的通气槽,使每条通气槽的位置穿过扩散连接区域,从而使扩散连接区域能充分受到气压力加载。

实施例5

参见图1-图3,一种复杂型面气动加载超塑成形扩散连接方法,包括以下步骤:

a、先采用钛合金热成形模具的凹凸模对零件上面板、下面板和辅助板进行预成形,使预成形的板料扩散区域型面与零件型面一致;

b、根据预成形零件型面钻制两个定位孔,以定位孔为基准,按阻焊剂喷涂样板画出扩散交接区域外形线;

c、根据扩散交接区域外形线在辅助板上刻出纵横交错的通气槽,使每条通气槽的位置穿过扩散连接区域;

d、通过五轴激光切割机床对气路进行刻形;

e、将预成形的板料及辅助板进行酸洗除油,待表面自然晾干后,再在零件上喷涂化铣胶;

f、用激光刻形机分别在上面板和下面板上刻出零件的超塑成形区域图形,并撕掉表面覆盖的化铣胶,在金属裸露区域喷涂阻焊BN溶液,自然晾干,撕掉剩余的化铣胶;

g、依次将辅助板、上面板和下面板进行电阻点焊定位,随后用电阻滚焊的方式进行封焊,使上面板和下面板之间形成第一腔体,辅助板与上面板之间形成第二腔体,对模具升温;

h、当模具温度升至300℃时,对零件的第一腔体进行抽真空-通0.2bar氩气-抽真空,反复循环3次后,在第一腔体内保持0.2bar的氨气,当模具继续升温至900℃时,对零件的第二腔体抽真空,并向第一腔体内通入20bar的氢气,机床对应施加21bar的锁模力,保持2小时,完成上面板和下面板的扩散连接;

i、对第一腔体和第二腔体进行排气,压力降低至0.2bar,在第二腔体内按有限元仿真拟合的压力时间曲线进行加压,完成上面板的超塑成形;

j、关闭机床电源,待模具冷却至675℃后,取出零件。

还包括步骤k,取出零件后,对零件进行碱崩、吹砂、酸洗和切割处理。

所述步骤b中,两个定位孔的直径均为8mm。

所述步骤c中,通气槽的槽深为0.1mm,槽宽为1.5mm。

所述步骤d中,五轴激光切割机床的功率P为1500W,喷嘴到零件高度H为30mm,切割速度F为720mm/min,调整光斑直径D为1mm。

所述步骤g中,封焊具体是指使用0.5bar的低圧氩气进行冷却,板料封焊预留两个通气道,在通气道内焊接通气管,封焊结束后,将两根通气管分别与真空泵连接,分别对第一腔体和第二腔体抽真空至20Pa,关闭真空泵,再进行装模,连接管路对模具升温。

本实施例为又一较佳实施方式,将预成形的板料及辅助板进行酸洗除油,待表面自然晾干后,再在零件上喷涂化铣胶,能够有效的避免零件在后续的转运及加工中对零件扩散区域造成污染,提高扩散成形质量。

依次将辅助板、上面板和下面板进行电阻点焊定位,随后用电阻滚焊的方式进行封焊,能够减小组合毛坯的变形量,以提升外形定位的精准度。

实施例6

参见图1-图3,一种复杂型面气动加载超塑成形扩散连接方法,包括以下步骤:

a、先采用钛合金热成形模具的凹凸模对零件上面板、下面板和辅助板进行预成形,使预成形的板料扩散区域型面与零件型面一致;

b、根据预成形零件型面钻制两个定位孔,以定位孔为基准,按阻焊剂喷涂样板画出扩散交接区域外形线;

c、根据扩散交接区域外形线在辅助板上刻出纵横交错的通气槽,使每条通气槽的位置穿过扩散连接区域;

d、通过五轴激光切割机床对气路进行刻形;

e、将预成形的板料及辅助板进行酸洗除油,待表面自然晾干后,再在零件上喷涂化铣胶;

f、用激光刻形机分别在上面板和下面板上刻出零件的超塑成形区域图形,并撕掉表面覆盖的化铣胶,在金属裸露区域喷涂阻焊BN溶液,自然晾干,撕掉剩余的化铣胶;

g、依次将辅助板、上面板和下面板进行电阻点焊定位,随后用电阻滚焊的方式进行封焊,使上面板和下面板之间形成第一腔体,辅助板与上面板之间形成第二腔体,对模具升温;

h、当模具温度升至300℃时,对零件的第一腔体进行抽真空-通0.2bar氩气-抽真空,反复循环3次后,在第一腔体内保持0.2bar的氨气,当模具继续升温至900℃时,对零件的第二腔体抽真空,并向第一腔体内通入20bar的氢气,机床对应施加21bar的锁模力,保持2小时,完成上面板和下面板的扩散连接;

i、对第一腔体和第二腔体进行排气,压力降低至0.2bar,在第二腔体内按有限元仿真拟合的压力时间曲线进行加压,完成上面板的超塑成形;

j、关闭机床电源,待模具冷却至680℃后,取出零件。

还包括步骤k,取出零件后,对零件进行碱崩、吹砂、酸洗和切割处理。

所述步骤b中,两个定位孔的直径均为8mm。

所述步骤c中,通气槽的槽深为0.1mm,槽宽为1.5mm。

所述步骤d中,五轴激光切割机床的功率P为1500W,喷嘴到零件高度H为30mm,切割速度F为720mm/min,调整光斑直径D为1mm。

所述步骤g中,封焊具体是指使用0.5bar的低圧氩气进行冷却,板料封焊预留两个通气道,在通气道内焊接通气管,封焊结束后,将两根通气管分别与真空泵连接,分别对第一腔体和第二腔体抽真空至20Pa,关闭真空泵,再进行装模,连接管路对模具升温。

本实施例为又一较佳实施方式,当模具温度升至300℃时,对零件的第一腔体进行抽真空-通0.2bar氩气-抽真空,反复循环3次后,在第一腔体内保持0.2bar的氨气,能够保证零件的第一腔体为情性气体氛围,有效防止零件吸氢或氧化。

实施例7

参见图1-图3,一种复杂型面气动加载超塑成形扩散连接方法,包括以下步骤:

a、先采用钛合金热成形模具的凹凸模对零件上面板、下面板和辅助板进行预成形,使预成形的板料扩散区域型面与零件型面一致;

b、根据预成形零件型面钻制两个定位孔,以定位孔为基准,按阻焊剂喷涂样板画出扩散交接区域外形线;

c、根据扩散交接区域外形线在辅助板上刻出纵横交错的通气槽,使每条通气槽的位置穿过扩散连接区域;

d、通过五轴激光切割机床对气路进行刻形;

e、将预成形的板料及辅助板进行酸洗除油,待表面自然晾干后,再在零件上喷涂化铣胶;

f、用激光刻形机分别在上面板和下面板上刻出零件的超塑成形区域图形,并撕掉表面覆盖的化铣胶,在金属裸露区域喷涂阻焊BN溶液,自然晾干,撕掉剩余的化铣胶;

g、依次将辅助板、上面板和下面板进行电阻点焊定位,随后用电阻滚焊的方式进行封焊,使上面板和下面板之间形成第一腔体,辅助板与上面板之间形成第二腔体,对模具升温;

h、当模具温度升至300℃时,对零件的第一腔体进行抽真空-通0.2bar氩气-抽真空,反复循环3次后,在第一腔体内保持0.2bar的氨气,当模具继续升温至900℃时,对零件的第二腔体抽真空,并向第一腔体内通入20bar的氢气,机床对应施加21bar的锁模力,保持2小时,完成上面板和下面板的扩散连接;

i、对第一腔体和第二腔体进行排气,压力降低至0.2bar,在第二腔体内按有限元仿真拟合的压力时间曲线进行加压,完成上面板的超塑成形;

j、关闭机床电源,待模具冷却至700℃后,取出零件。

还包括步骤k,取出零件后,对零件进行碱崩、吹砂、酸洗和切割处理。

所述步骤b中,两个定位孔的直径均为8mm。

所述步骤c中,通气槽的槽深为0.1mm,槽宽为1.5mm。

所述步骤d中,五轴激光切割机床的功率P为1500W,喷嘴到零件高度H为30mm,切割速度F为720mm/min,调整光斑直径D为1mm。

所述步骤g中,封焊具体是指使用0.5bar的低圧氩气进行冷却,板料封焊预留两个通气道,在通气道内焊接通气管,封焊结束后,将两根通气管分别与真空泵连接,分别对第一腔体和第二腔体抽真空至20Pa,关闭真空泵,再进行装模,连接管路对模具升温。

所述通气管的管径为6mm,通气管的壁厚为1mm。

本实施例为最佳实施方式,机床对应施加21bar的锁模力,保持2小时,完成上面板和下面板的扩散连接,由于辅助板上通气槽的存在,使得扩散时气压加载力均匀覆盖所有扩散区域,提高了扩散效率,通过机床的锁模力,平衡了氩气的气压力,使得上面板和下面板之间并未承受长期的局部机械载荷,因此大幅减小了模具的高温蠕变。

步骤g中,封焊具体是指使用0.5bar的低圧氩气进行冷却,能够防止毛坯局部变形;板料封焊预留两个通气道,在通气道内焊接通气管,封焊结束后,将两根通气管分别与真空泵连接,分别对第一腔体和第二腔体抽真空至20Pa,关闭真空泵,再进行装模,连接管路对模具升温,在整个电阻封焊的过程中,能够防止冷却液进入第一腔体和第二腔体,避免阻焊剂被冲散。

- 一种复杂型面气动加载超塑成形扩散连接方法

- 一种局部减重薄壁复杂型面中空轻量化结构超塑成形/扩散连接成形方法