弹簧束的抗噪声元件

文献发布时间:2023-06-19 13:48:08

技术领域

本发明在发明本质上涉及一种定位在弹簧束的弹簧片之间的元件,以减少甚至消除在车辆行驶过程中悬架工作时由于弹簧束的相邻弹簧片之间的摩擦运动而产生的噪声,该弹簧束通常应用于车辆和道路工具(通常是货运或客运车辆)的悬架。

背景技术

应用于道路车辆的弹簧束在现有技术中是已知的,并且每个弹簧束包括具有相等或不同长度的弹簧片的组件,这些弹簧片彼此重叠安装,通过对施加在弹簧片上的载荷作出反应来共同弯曲。

当每个弹簧束的相邻弹簧片在移动中的车辆施加在它们上的不同载荷下弯曲时,这些广泛使用的弹簧束的弹簧片存在缺陷,即在相邻弹簧片的摩擦运动中产生响亮和令人不快的噪声。这种缺陷对于车辆乘客来说尤其令人不快。

根据这些噪声消除元件的已知的结构性解决方案之一,每个元件由具有通常为矩形和/或圆形轮廓的板或叶片形成,每个元件由聚合材料和/或复合橡胶制成,在每个元件的组成物中具有或不具有增强添加剂,并且每个元件呈现出根据弹簧束的弹簧片的宽度而调整的宽度和在弹簧束的纵向方向上的刚好足以防止弹簧束的每两个相邻弹簧片的端部之间的直接接触的延长度。每个元件包括至少一个凸起,该凸起要被装配到相应的孔中,该孔设置在要被抗噪声元件分开的每对弹簧片中的相邻弹簧片中,以确保元件在弹簧束中的正确定位。

这些由聚合材料和/或复合橡胶制成的具有抗噪声功能的元件具有有限的使用寿命,因为所述材料由于它们所经受的工作负荷和/或摩擦而流失或磨损,直到发生这些元件的操作故障,这可能导致弹簧束的抗噪声元件的释放或抗噪声元件在两个弹簧片之间朝弹簧片的中心区域的位移,这可能导致弹簧束的弹簧片的过早断裂。抗噪声元件在上述两种故障中均失去其功能。

在抗噪声元件的另一种已知构造中,每个抗噪声元件由金属板或金属片构成,该金属板或金属片在其上表面通过粘合、硫化或其他合适的方式结合有复合橡胶层,该金属板或金属片在其下表面至少有一个下定位凸起,该下定位凸起通常也是金属的,例如为螺柱,并且要装配并锁定到设置在要被抗噪声元件隔开的每对弹簧片中的在下面的弹簧片中的相应孔中。该复合元件也具有根据弹簧束的弹簧片的宽度而调整的宽度和刚好足以防止弹簧束的每两个相邻弹簧片的端部之间直接接触的纵向延长度。

这些由金属片形成并带有橡胶垫的元件由于摩擦磨损和橡胶垫承受的工作负荷而同样具有有限的使用寿命。此外,这些带有橡胶垫的元件通常通过螺柱和螺母保持在弹簧束中,需要更长的生产时间并增加与聚合物抗噪声元件相关的生产成本。

专利文献PI0503283-0公开了另一种已知的构造。在该实例中,每个抗噪声元件包括矩形钢片,该矩形钢片厚度减小并且其宽度和长度对应于弹簧束的两个相邻弹簧片的宽度和长度,该元件将安装在这两个弹簧片之间。每个抗噪声元件至少在其端部的上层和下层涂有一层弹性体材料,该弹性体材料优选限定为硫化橡胶,但也可由各种合成或天然材料制成。该抗噪声元件可以是光滑金属片的形式,通过穿过所有弹簧片的常用销或中心杆以及还通过设置在弹簧束中的常用保持夹将该抗噪声元件保持在弹簧束中的适当位置。此外,钢片元件可以在一个面上包括呈肋条形式的拉制凸起并且在相对面上包括相应的凹部。

这种先前的构造除了呈现出使用带有橡胶垫的金属片的解决方案的相同缺陷之外,还建议使用在钢片安装于其中的弹簧片对的整个长度中延伸的钢片,由此较大地增加了弹簧束的建造成本并且不必要地增加了弹簧束的最终重量。

发明内容

如上所述,由于已知解决方案的缺陷,本发明旨在提供一种抗噪声元件,该抗噪声元件与已知的构造解决方案相比结构简单、成本相对较低、在层状弹簧束中呈现简单且安全的组装并呈现更长的使用寿命。

附图说明

下面结合附图对本发明的抗噪声元件进行说明,其中:

图1表示典型的弹簧片束的一端的侧视图,该弹簧片束设有根据本发明的抗噪声元件,该抗噪声元件定位在每两个相邻弹簧片的端部之间;

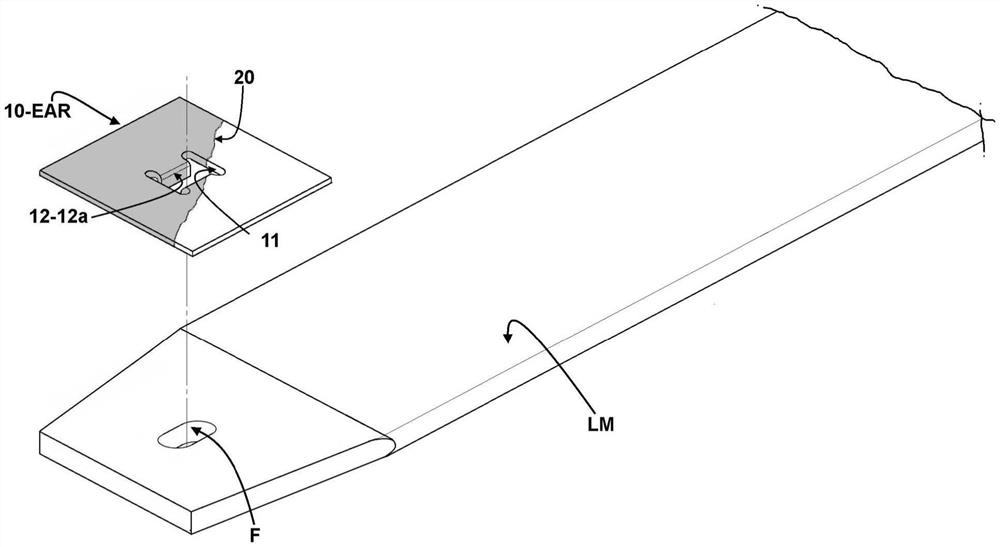

图2表示等距分解透视图,示出了弹簧片的端部和根据第一实施例的对应抗噪声元件,并且该抗噪声元件将被安置和保持在所述弹簧片上;

图3表示根据图2所示的第一实施例的抗噪声元件的等距透视图;

图4表示抗噪声元件的横截面图,该视图沿图3中的线IV-IV截取并且示出了安装在以横截面示出的两个相邻弹簧片之间的抗噪声元件;

图5表示根据第二实施例构造的抗噪声元件的等距透视图;和

图6表示根据第二实施例中的抗噪声元件的横截面图,该视图沿图5中的线VI-VI截取并且具有安装在以横截面示出的两个相邻弹簧片之间的抗噪声元件。

具体实施方式

如前所述及如附图所示,本抗噪声元件EAR定位在弹簧束FM的每两个弹簧片LM的端部之间,所述弹簧束FM由一组弹簧片LM形成并且通常应用于车辆和道路工具的悬架中。在图示的构造中,弹簧片LM具有不同的长度,但是可以使用具有相同长度的弹簧片LM来形成弹簧束FM。弹簧片LM彼此重叠安装,所述弹簧片具有或不具有本领域已知的具有对准功能的保持元件ER。

应当理解的是,术语“弹簧片”不仅定义了作为悬架弹簧操作的弹簧片,而且还定义了可能的安全弹簧片,该安全弹簧片布置在弹簧束的下部区域中、并且不作为悬架弹簧操作而是在弹簧束断裂的情况下作为附加的安全元件,该安全元件可以包括一个或多个悬架弹簧片。

根据本发明,每个抗噪声元件EAR包括金属板10,所述金属板由钢或任何合适的合金制成,所述金属板具有可变轮廓、可为多边形、圆形或椭圆形,金属板的最大宽度调整为弹簧束FM的总宽度,金属板设置或不设置保持其的保持元件ER,并且在金属板的长度方向上具有大约等于金属板宽度的延长度,并且该延长度足以防止两个相邻弹簧片LM的重叠端部之间的直接接触。

在两个图示实施例中,每个金属板10的厚度小于弹簧片LM的厚度,通常小于相邻弹簧片LM厚度的一半,每个金属板10覆盖有涂层20,涂层为被称为聚酰胺11的热塑性树脂层的形式,涂层20的厚度范围根据将采用抗噪声元件EAR的弹簧束FM的弹簧片LM的尺寸特征为0.01mm至2.00mm。

涂层20采用通过浸渍或任何其他合适的工艺施加由聚酰胺11定义的热塑性树脂来定义,从而允许获得可用于任何类型的弹簧束FM的抗噪声元件,与目前已知的解决方案相比,该抗噪声元件易于构造和组装、具有有竞争力的成本和呈现出卓越的耐用性。在抗噪声元件EAR上部分地示出了涂层20(参见图2、3和5)。

如图3和图4所示,在第一实施例中,抗噪声元件EAR可以由金属板10定义,所述金属板具有如上定义的宽度、长度和厚度尺寸并且包含中间凸起12,在图示的构造中,所述中间凸起由中间拉制件11定义,所述中间凸起12被设计成装配并保持到相应的孔F中,以防止移位,该孔F设置在弹簧片LM的端部中,抗噪声元件EAR抵靠所述弹簧片的端部安置和保持。

在图3和图4的示例中,中间拉制件11产生由一对平行肋12a限定的中间凸起12,所述平行肋间隔开并沿弹簧束FM的纵向方向布置,所述凸起要被装配到相应弹簧片LM的端部的孔F中,从而确保抗噪声元件EAR在弹簧束FM中的正确和安全定位。

图5和图6示出了抗噪声元件EAR的第二实施例,其呈现出与上文关于图3和图4中示出的第一实施例描述的相同的特征并且承接了与第一实施例相同的附图标记。然而,在第二实施例中,金属板10在其每个纵向边缘中包含有侧翼15,该侧翼抵靠弹簧束FM中的位于正上方或正下方的弹簧片LM的相邻侧边缘安置。在图6中,仅示出了金属板10的侧翼15抵靠位于正上方的弹簧片LM的侧边缘安置。然而,应当理解的是,金属板10可以相对于图6所示的位置以倒置的位置安装,所述金属板的侧翼15抵靠位于正下方的弹簧片LM的侧边缘安置。因此,在本文提出的其中金属板10包括侧翼15的构造中,图1中所示的保持元件ER可以完全地或部分地从弹簧束FM移除。

在第一和第二实施例中,优选地,包括中间凸起12和可能的(eventual)侧翼15的整个金属板10覆盖有聚酰胺11的涂层20,从而避免了抗噪声元件本身和两个相邻的弹簧片LM之间的任何直接金属接触。

尽管在此仅呈现了本发明的抗噪声元件的两个实施例,但在不偏离所提出的构造概念的情况下,可以对抗噪声元件的组成部分的形状和布置进行改变。