一种磁悬浮空压机

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及空压机技术领域,尤其涉及一种磁悬浮空压机。

背景技术

磁悬浮离心式空压机是集磁悬浮、变频、高速永磁同步电机和高速叶轮等成熟技术于一身的高科技工业产品。主动式磁悬浮轴承可将压缩机转子保持在最佳位置,变频技术实现了压缩机的低电流启动和全工况智能调节,高速电机和高速叶轮的应用实现了整机效率提高、体积小、重量轻。与传统空压机相比,磁悬浮离心式空压机没有齿轮增速,无需润滑油,振动小,噪音低,可节能30%以上。

针对上述相关技术,本申请发明人在实现本申请实施例中发明技术方案的过程中,发现至少存在以下技术问题:空压机内部的磁悬浮电机的散热效果不好,长期使用容易导致空压机的使用寿命降低。

发明内容

本申请实施例通过提供一种磁悬浮空压机,解决了现有技术中空压机的内部的磁悬浮电机散热效果不好的问题,实现了有效降低空压机内部的热量的效果。

本申请实施例提供了一种磁悬浮空压机,包括机箱,所述机箱内设置有第一缓冲箱、磁悬浮电机、离心风机和散热风箱;所述第一缓冲箱靠近机箱的一侧;所述磁悬浮电机安装于机箱的中心处;所述离心风机位于磁悬浮电机的一侧;所述机箱的一侧设置有与第一缓冲箱相连通的进气口;所述离心风机的进风口与进气口相连通;所述磁悬浮电机的一侧设置有与离心风机的出风口相连通的电机进风口;所述磁悬浮电机的上端设置有与散热风箱相连通的电机出风口;所述散热风箱上开设有与机箱外部连通的出气口。

进一步的,所述机箱内设置有进风箱;所述进风箱的一侧开设有进风箱进口;所述进风箱内设置有过滤器;所述进风箱内且位于所述过滤器上方设置有第二缓冲箱;所述机箱内设置有空气压缩机构;所述过滤器与所述第二缓冲箱相连通;所述第二缓冲箱与所述空气压缩机构相连通。

进一步的,所述空气压缩机构包括设置于第二缓冲箱一侧的一级集气器、设置于磁悬浮电机一侧的一级离心叶轮、设置于一级离心叶轮下方的一级冷却器、设置于一级冷却器另一侧的二级集气器、设置于磁悬浮电机另一侧的二级离心叶轮、设置于二级离心叶轮下方的二级冷却器、设置于二级冷却器一侧的压缩空气出口;所述一级集气器的进口与第二缓冲箱内相连通;所述一级集气器的出口与一级离心叶轮的进口相连通;所述一级离心叶轮的出口与一级冷却器的进口相连通;所述二级集气器的进口与一级冷却器的出口相连通;所述二级集气器的出口与所述二级离心叶轮的进口相连通;所述二级离心叶轮的出口与二级冷却器的进口相连通;所述二级冷却器的出口与压缩空气出口相连通。

进一步的,所述过滤器包括固定于进风箱内的过滤筒;所述过滤筒的周向设置有若干个过滤孔;所述过滤筒的上端呈开口状,且所述过滤筒的上端与第二缓冲箱的内部相连通。

进一步的,所述过滤筒内设置有清理装置;所述清理装置包括设置于过滤筒内部的滚筒刷;所述机箱上设置有用于驱动滚筒刷沿过滤筒内壁转动的驱动机构。

进一步的,所述机箱的底座呈中空结构,且所述底座的上端面设置有安装槽;所述底座内设置有与所述安装槽的槽底间隔设置的隔板;所述过滤筒的底部安装于安装槽内;所述驱动机构包括固定于机箱底座内的驱动电机、固定于驱动电机输出轴上的驱动杆、转动连接于驱动杆一端的齿轮;所述驱动电机位于所述安装槽的中心处;所述安装槽的槽壁且位于过滤筒的下方设置有齿环;所述齿轮与齿环的内侧壁相啮合;所述滚筒刷的下端面固定于所述齿轮上。

进一步的,所述滚筒刷的轴心与所述齿轮的中心间隔设置。

进一步的,所述驱动杆的下端设置有扫灰机构;所述扫灰机构包括活动设置于隔板上的清灰刷、设置于驱动杆下方的动力组件;所述动力组件用于驱动所述清灰刷沿所述驱动杆的长度方向往复移动;所述隔板上设置有出灰孔;所述出灰孔沿驱动电机的输出轴间隔设置有多个。

进一步的,所述动力组件包括固定于齿轮下端的固定柱、设置于固定柱下端的动力杆、设置于动力杆端部的限位柱、滑动设置于隔板上的移动杆;所述固定柱穿过驱动杆并与驱动杆转动配合;所述移动杆的长度方向与驱动杆的长度方向相互垂直;所述移动杆上开设有限位孔;所述限位孔沿移动杆的长度方向设置;所述限位柱滑动连接于限位孔内;所述清灰刷的一端与移动杆靠近安装槽中心的一侧固定连接;所述驱动杆上沿长度方向开设有条形孔;所述清灰刷的上端面固定有定位柱;所述定位柱滑动连接于条形孔内。

进一步的,所述定位柱的上端穿过条形孔并固定连接有圆刷;所述圆刷的刷毛与驱动杆的上端面抵紧。

本申请实施例中提供的一个技术方案,至少具有如下技术效果或优点:

1、由于在机箱内部采用了对磁悬浮电机强制风冷的结构,所以能够通过离心风机将外界的冷空气引入第一缓冲箱内,通过第一缓冲箱减少灰尘,再经过磁悬浮电机的内部,再通过散热风箱排出,对磁悬浮电机的内部进行散热,有效解决了现有技术中磁悬浮电机的内部散热效果不佳的问题,进而实现了便于及时对磁悬浮电机内部进行散热的效果。

2、由于采用了过滤器的结构,所以能够及时对进入空压机机箱内的冷空气进行过滤净化,提高冷空气的纯度,减少灰尘在机箱内部的堆积,提高对机箱内部结构的保护,有效解决了现有技术中机箱内部容易积累灰尘的问题,进而实现了有效减少灰尘进入空压机机箱内部的效果。

3、由于采用了清理装置的机构,所以能够在长期使用过后,能够通过转动驱动杆,带动齿轮转动,使得滚筒刷贴合着过滤筒的内壁进行清理,去除过滤筒内壁粘附的灰尘,提高过滤筒的过滤净化效果,有效解决了过滤筒长期使用后容易累积灰尘而导致过滤效果变差的问题,进而实现了及时对过滤筒的内壁进行清理,提高过滤筒的过滤效果。

4、由于采用了扫灰机构的结构,所以能够及时将清理后落入到隔板上的灰尘进行扫除,通过驱动电机驱动,不仅能够对过滤筒的内壁进行清理,还能够及时对隔板上的灰尘进行清扫,大大提高对过滤筒清理的效率,有效解决了现有技术中对于清扫过滤筒后的灰尘不便进行清理的问题,进而实现了高效清洁过滤筒所产生的灰尘的效果。

附图说明

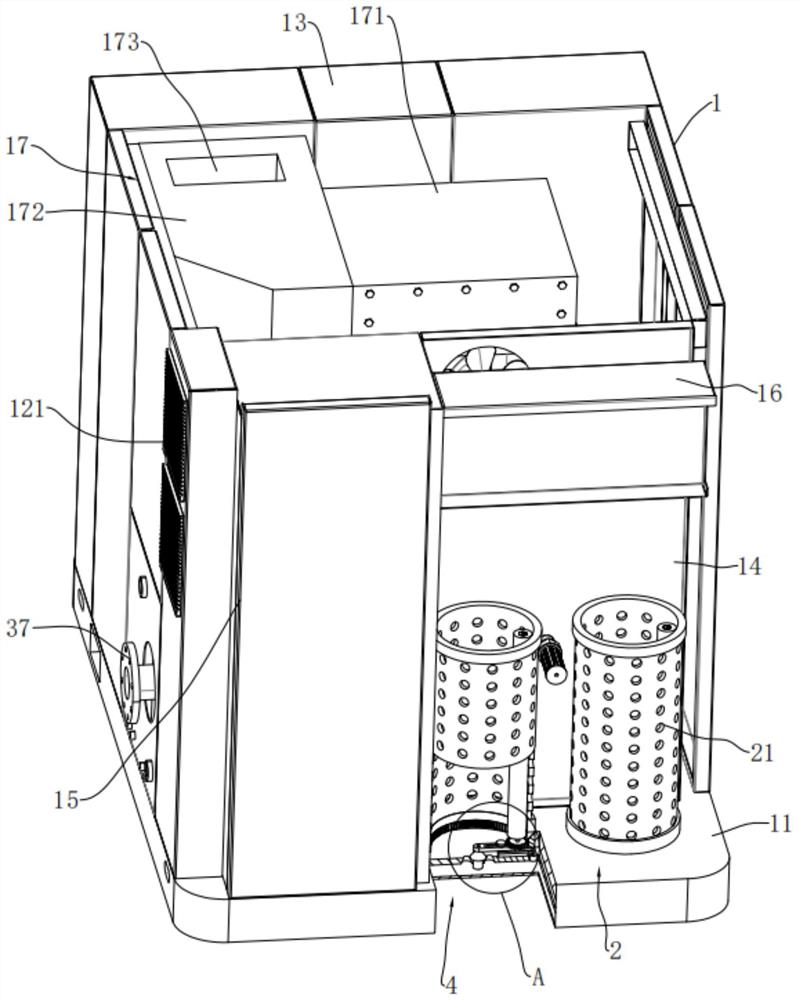

图1为本申请实施例中的整体的结构示意图;

图2为本申请实施例中的机箱的结构示意图;

图3为本申请实施例中的空气压缩机构的结构示意图;

图4为本申请实施例中的离心风机的安装示意图;

图5为图2中A部分的放大示意图;

图6为本申请实施例中的清理装置与扫灰装置的结构示意图。

图中:1、机箱;11、底座;111、安装槽;112、隔板;113、出灰孔; 12、进气口;121、过滤网;13、电箱;14、进风箱;141、进风箱进口;15、第一缓冲箱;16、第二缓冲箱;17、散热风箱;171、第一箱体;172、第二箱体;173、出气口;18、磁悬浮电机;181、电机进风口;182、电机出风口;19、离心风机;2、过滤器;21、过滤筒;3、空气压缩机构;31、一级集气器;32、一级离心叶轮;33、一级冷却器;34、二级集气器;35、二级离心叶轮;36、二级冷却器;37、压缩空气出口;4、清理装置;41、滚筒刷;42、驱动机构;421、驱动电机;422、驱动杆;423、齿轮;424、齿环;425、条形孔;5、扫灰机构;51、清灰刷;52、动力组件;521、固定柱;522、动力杆;523、限位柱;524、移动杆;525、限位孔;53、定位柱;54、圆刷。

具体实施方式

本申请实施例通过提供一种磁悬浮空压机,将冷空气经过离心风机19引入至第一缓冲箱15内,通过第一缓冲箱15对冷空气进行缓冲,经过离心风机19将第一缓冲箱15内的冷空气进行引流至磁悬浮电机18的内部,最后经过磁悬浮电机18的电机出风口182排至散热风箱17内,最后从散热风箱17 上的出气口173排出,解决了现有技术中空压机的内部的磁悬浮电机18散热效果不好的问题,实现了有效降低空压机内部的热量的效果。

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

参照图1,一种磁悬浮空压机,包括呈长方体状的机箱1,机箱1的底部设置有呈中空结构的底座11。机箱1的一侧开设有进气口12,进气口12处固定安装有过滤网121,减少灰尘进入机箱1内部。为了提高进气口12的进气效率,进气口12沿机箱1的高度方向间隔设置有两个。

参照图1、图2,机箱1内且靠近机箱1的一侧固定安装有电箱13,机箱 1内且靠近机箱1的另一侧沿机箱1的水平方向并列安装有进风箱14和第一缓冲箱15,进气口12与第一缓冲箱15相连通,进风箱14远离机箱1的一侧安装有进风箱进口141,空气能够通过进风箱进口141进入至进风箱14内部,进风箱14的上端固定安装有第二缓冲箱16,第二缓冲箱16的底部与进风箱14的顶部相连通。进风箱14内固定安装有过滤器2,用于将吸进机箱1内的空气进行过滤,减少空气内夹杂的灰尘杂质,便于后续工作。机箱1的内顶部固定安装有散热风箱17,散热风箱17包括第一箱体171和第二箱体172,且第一箱体171位于机箱1的中部位置,第一箱体171的高度小于第二箱体 172的高度,第一箱体171和第二箱体172相连通,第二箱体172的上端面开设有出气口173,出气口173穿过机箱1的顶部并与外界相连通。

参照图3、图4,机箱1内且位于第一箱体171的下方固定安装有磁悬浮电机18。机箱1内且位于机箱1的中心处安装有空气压缩机构3,空气压缩机构3包括一级集气器31、一级离心叶轮32、一级冷却器33、二级集气器 34、二级离心叶轮35、二级冷却器36和压缩空气出口37,一级集气器31的一侧与第二缓冲箱16的内侧固定连接,第二缓冲箱16的内壁均粘接有吸音材料,能够减小进气的噪音。一级离心叶轮32和二级离心叶轮35分别固定安装于磁悬浮电机18的两端,一级冷却器33和二级冷却器36安装于机箱1 的底座11的上方,且一级冷却器33和二级冷却器36分别位于磁悬浮电机18 的两侧,压缩空气出口37固定安装于二级冷却器36靠近机箱1侧壁的一侧。一级集气器31的进口与第二缓冲箱16内相连通,一级集气器31的出口与一级离心叶轮32的进口相连通。一级冷却器33的进口与一级离心叶轮32的出口相连通,一级冷却器33的出口与二级集气器34的进口相连通。二级离心叶轮35的进口与二级集气器34的出口相连通,二级离心叶轮35的出口与二级冷却器36的进口相连通。二级冷却器36的出口与压缩空气出口37相连通,压缩空气出口37的另一端穿过机箱1的侧壁并与外界相连通,用于释放压缩口的空气。

参照图3、图4,启动磁悬浮电机18,带动压缩机主轴叶轮转动,在离心力作用下,空气进入进风箱14内,经过过滤器2的过滤之后,进入第二缓冲箱16内,由于第二缓冲箱16内部的吸音材料的作用,使得第二缓冲箱16内的噪音降低,空气进入一级集气器31,通过一级集气器31通入至一级离心叶轮32,高速旋转的一级离心叶轮32对气体做功,使得其动能和压力增加,气体的压力和流速得到提高,经过一级压缩后,空气进入至一级冷却器33内进行冷却,冷却后再由吸气室进入二级压缩,空气由二级集气器34通入至二级离心叶轮35处继续进行增压和压缩,之后再经过二级冷却器36进行冷却,此时空气压力升高到所需要的压缩机空口压力,并且从压缩空气出口37排出。

参照图3、图4,为了提高对磁悬浮电机18的散热,提高整体的使用寿命,在机箱1的内侧固定安装离心风机19,离心风机19位于磁悬浮电机18 的一侧,并且位于第二箱体172的底部,离心风机19的进风口与进气口12 相连通,磁悬浮电机18靠近离心风机19的一侧开设有电机进风口181,磁悬浮电机18的上表面开设有两个间隔设置的电机出风口182。电机进风口181 与离心风机19的出风口相连通,电机出风口182与第一箱体171的下端面相连通。通过离心风机19将外界的空气引入,使得空气经过过滤网121过滤,进入到第一缓冲箱15内,通过第一缓冲箱15对空气进行缓冲,第一缓冲箱 15内粘接有吸音材料,能够降低进气的噪音。第一缓冲箱15内的空气经过离心风机19引入至磁悬浮电机18的机壳内,对磁悬浮电机18的内部进行散热,热空气经过电机出风口182流入第一箱体171内,通过第一箱体171进入至第二箱体172内,扩大散热的面积,提高散热效果,最终排出机箱1内。

参照图2,过滤器2包括两个过滤筒21,两个过滤筒21沿进风箱14的长度方向间隔设置,有利于提高空压机内的进气速率,进风箱14的侧壁上且位于两个过滤筒21之间的位置固定安装有消音器,有利于减少进风箱14内部所产生的噪音。过滤筒21呈空心圆柱状,且过滤筒21的两端均呈敞口结构,过滤筒21的上端与第二缓冲箱16的底部固定连接并与第二缓冲箱16内相连通,过滤筒21的下端与底座11的上端面固定连接,过滤筒21的周向开设有若干个过滤孔,若干个过滤孔沿过滤筒21的周向均匀布置。

参照图2、图5,为了便于清理过滤筒21,减少过滤筒21内壁上粘附的灰尘,提高过滤筒21的过滤效果,在过滤筒21内安装有清理装置4。清理装置4包括滚筒刷41和驱动机构42,滚筒刷41的高度与过滤筒21的高度一致,且滚筒刷41的直径小于过滤筒21的直径。驱动机构42安装于底座11内,用于驱动滚筒刷41沿过滤筒21的内壁转动,以便对滚筒刷41的内壁进行清扫。

参照图5、图6,底座11的上端面开设有安装槽111,安装槽111的截面呈圆形,安装槽111的槽壁贯穿并与底座11内部相连通,在底座11内且靠近安装槽111的槽底处固定安装有隔板112。过滤筒21的底部安装于安装槽 111内,且过滤筒21的轴线与安装槽111的轴线位于同一直线上。驱动机构 42包括驱动电机421、驱动杆422、齿轮423和齿环424,驱动电机421固定安装于底座11内,且驱动电机421位于隔板112下方,驱动电机421的输出轴轴线与安装槽111的轴线重合。驱动电机421的输出轴竖直穿过隔板112 并伸入至安装槽111内,驱动杆422的一端与驱动电机421的输出轴固定连接,驱动杆422的另一端向靠近过滤筒21内壁的一侧水平延伸。齿轮423转动连接于驱动杆422远离驱动电机421输出轴的一端上,且滚筒刷41的下端固定安装于齿轮423的上端面,滚筒刷41的轴心与齿轮423的中心间隔设置。齿环424固定于安装槽111的槽壁上,齿环424的下端面与隔板112的上端面间隔设置,齿轮423与齿环424的内侧壁相啮合,在驱动电机421带动驱动杆422转动时,使得滚筒刷41不仅能够沿着过滤筒21的中心进行转动,还能够以自身为中心进行自转,以不同的表面对过滤筒21的内壁进行清扫,有利于提高清理效果。滚筒刷41的轴心与齿轮423的中心间隔设置,使得滚筒刷41为偏心转动,在滚筒刷41表面与滚筒刷41轴线距离最大的一侧与过滤筒21的内壁抵接时,能够增大滚筒刷41与过滤筒21内壁的摩檫力,提高清理效果。

参照图5、图6,为了进一步提高对隔板112上的灰尘的清理,在驱动杆 422的下端安装有扫灰机构5,隔板112上开设有出灰孔113,出灰孔113沿驱动电机421的输出轴间隔设置有多个,且出灰孔113靠近驱动电机421的输出轴的位置。底座11的外侧壁可拆卸,能够将出灰孔113内的灰尘清理出来。扫灰机构5包括清灰刷51和动力组件52,清灰刷51呈长条状,活动设置于隔板112上,用于将隔板112上的部分灰尘扫除。动力组件52用于驱动清灰刷51沿驱动杆422的长度方向往复移动,动力组件52包括固定柱521、动力杆522、限位柱523、移动杆524,固定柱521竖直固定于齿轮423的下端,且固定柱521的下端穿过驱动杆422并与驱动杆422转动配合,固定柱 521的轴线与齿轮423的轴线相重合。动力杆522的一端固定于固定柱521的下端。动力杆522远离固定柱521的一端与限位柱523固定安装,限位柱523 竖直向下设置,移动杆524滑移设置于隔板112上,且移动杆524的长度方向与驱动杆422的长度方向相互垂直,移动杆524上开设有沿移动杆524长度方向延伸的限位孔525,限位柱523滑动连接于限位孔525内,清灰刷51 的一端与移动杆524靠近安装槽111中心的一侧固定连接。驱动杆422上开设有条形孔425,条形孔425的长度方向与驱动杆422的长度方向一致,清灰刷51的上端面固定有定位柱53,定位柱53滑动连接于条形孔425内,且定位柱53的上端穿过条形孔425并固定连接有圆刷54,圆刷54的刷毛与驱动杆422的上端面抵紧。当动力杆522的长度方向与驱动杆422的长度方向相互平行时,且限位柱523与驱动电机421的距离最远时,清灰刷51与出灰孔 113的间距最大,且清灰刷51不会覆盖于出灰孔113上,当动力杆522的长度方向与驱动杆422的长度方向相互平行时,且限位柱523与驱动电机421 的距离最近时,清灰刷51与出灰孔113的间距最小,且清灰刷51的一部分覆盖于出灰孔113的上方。当清灰刷51沿着驱动杆422的下方往复移动时,位于驱动杆422上端面的圆刷54能够对驱动杆422的上端面进行清理,将驱动杆422上粘附的灰尘扫除。

参照图5、图6,在过滤筒21长期使用后,使得空压机整体处于停机状态,通过启动驱动电机421,驱动电机421带动驱动杆422以驱动电机421为中心进行转动,由于齿轮423与齿环424相啮合,使得滚筒刷41沿着过滤筒 21的内壁转动时,滚筒刷41沿着齿轮423的中心转动,进而能够对过滤筒 21的内壁进行清扫。同时,齿轮423转动时,会带动动力杆522以固定柱521 为中心进行转动,由于动力杆522下端面固定有限位柱523,而限位柱523滑动连接于限位孔525内,在固定柱521转动时,会拉动移动杆524沿着驱动杆422的长度方向进行移动,驱动电机421带动驱动杆422沿着安装槽111 的底部转动时,由于清灰刷51始终沿着驱动杆422的长度方向往复移动,能够对位于安装槽111下方的隔板112进行清扫,将隔板112上落下的灰扫入至出灰孔113内,减少灰尘。为了进一步提高灰尘的收集能力,在隔板112上且位于安装槽111的中心处固定安装有圆台,圆台的小端与驱动杆422的下端面抵触,圆台的大端转动连接于隔板112的上端面,且驱动电机421的输出轴穿过圆台的中心并与圆台固定连接,圆台大端的外径与多个出灰孔113 的内侧相切,驱动电机421启动时,能够带动圆台和驱动杆422转动,落于圆台上的灰尘能够在离心力的作用下落入出灰孔113内,未落入出灰孔113 内的灰尘通过清扫刷清理至出灰孔113内,大大提高了对隔板112上的灰尘的清洁效果和清理效率。

本申请实施例的工作原理是:磁悬浮电机18的内部热量过大,需要启动离心风机19,通过将外界的空气引入,使得冷的空气经过过滤网121的过滤,进入到第一缓冲箱15内,通过第一缓冲箱15对空气进行缓冲,减少空气中夹杂的灰尘,且第一缓冲箱15内粘接有吸音材料,能够降低进气的噪音。第一缓冲箱15内的空气再经过离心风机19的吸引力,从离心风机19的出风口引入至磁悬浮电机18的机壳上的电机进风口181,对磁悬浮电机18的内部进行散热,空气经过电机出风口182流入第一箱体171内,两个电机出风口182,提高出风速率,加强机壳内部的空气流通速度,空气通过第一箱体171进入至第二箱体172内,进而扩大了空气散热的面积,提高散热效果,最终从第二箱体172的出气口173排出机箱1内部,实现了快速对磁悬浮电机18内部的散热。

以上所述的,仅为本申请实施例较佳的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,根据本申请的技术方案及其构思加以等同替换或改变,都应涵盖在本申请的保护范围之内。

- 一种磁悬浮空压机自调节恒温排气分水器

- 一种磁悬浮空压机