一种激光冲击强化航空发动机叶片的装置和方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及表面处理领域,具体涉及一种激光冲击强化航空发动机叶片的装置和方法。

背景技术

航空发动机叶片在高速运转中由于受到交变载荷的作用,将会产生疲劳断裂,从而发生灾难性事故,激光冲击强化技术作为一种新型的强化技术,可以在待处理部位产生高幅残余压应力,大幅度提高叶片疲劳性能,已经在现有技术的航空发动机叶片的强化得到应用。在激光冲击强化过程中,通常采用直径为3-5mm的光斑对叶片的易发生疲劳破坏的部位进行强化处理,会在光斑边缘产生边界效应,这些交错的边界会使发动机叶片表面产生不可控的表面粗糙度上升,影响激光冲击强化效果,因此迫切需要采取措施来控制激光冲击强化中产生的边缘效应。

申请号为201410250736.4,专利名称为“一种激光冲击波强化中降低表面粗糙度的方法及装置”提出了一种控制边界效应的方法,在激光冲击强化采用高强度、高弹性的接触膜,从而抑制激光冲击的搭接区域产生不可控的多次凹陷,能有效降低搭接区域的表面粗糙度,然而,对于光斑边缘的边界效应无能为力。

发明内容

本发明的目的在于提供一种激光冲击强化航空发动机叶片的装置和方法,其通过特殊结构设置的接触膜在控制激光光斑边界效应的同时,大幅度提高航空发动机叶片的疲劳性能。

针对上述,本发明解决其技术问题而采取的技术方案是:一种激光冲击强化航空发动机叶片的装置,其特征在于:包括由上至下依次设置的高能脉冲激光、约束层、吸收层、接触膜,所述接触膜下方设置航空发动机叶片的待处理区域。

作为上述方案的进一步设置,所述接触膜朝向航空发动机叶片的一面进行抛光处理,所述接触膜上开设有若干的腰形孔。

作为上述方案的进一步设置,所述腰形孔的长度设置B1范围为200~300μm,宽度设置为15~30μm,同一行之间的相邻所述腰形孔的首尾之间的间距设置B2范围为30~50μm,相邻所述腰形孔的行间距设置B4范围为30~60μm,不同行之间的所述腰形孔交错排列,且上一行的相邻所述腰形孔之间的空隙正对下一行所述腰形孔的中心,即所述腰型孔与不同行所述的腰型孔重叠长度设置为B3,所述B3=B1-B2/2。

作为上述方案的进一步设置,所述的腰形孔的长边与航空发动机叶片的进气边平行设置,所述腰形孔长边与进气边之间的夹角小于5度设置。

一种激光冲击强化航空发动机叶片的装置使用方法,其特征在于:包括如下步骤:

步骤a:通过计算机程序设定和构建待加工航空发动机叶片的数据模型;

步骤b:在高能脉冲激光的控制设备内规划激光发射的脉宽、功率密度以及路径数据;

步骤c:对航空发动机叶片进行表面处理,达到要求要求后放入待处理区域,且接触膜的抛光表面与航空发动机叶片的待处理表面相接触;

步骤d:启动高能脉冲激光的控制设备,利用高能脉冲激光束透过约束层辐照在吸收层表面,形成在接触膜上平行于进气边腰型孔的材料受到周边材料的挤压形成2~3微米的凸起即可。

优选的,所述的弹性接触膜采用高弹性弹簧钢材料,厚度为100~150μm,其强度和硬度高于航空发动机叶片的强度和硬度。

优选的,所述步骤b的高能脉冲激光束的脉宽范围为10~30ns,功率密度范围为109~1010GW/cm2。

优选的,所述约束层为厚度为1~2mm的去离子水膜。

优选的,所述吸收层为厚度为100~150μm的铝箔或黑色聚酯胶带,所述铝箔或黑色聚酯胶带采用黏胶与接触膜粘结在一起。

有益效果:本发明在高强激光冲击波作用下,接触膜上平行于进气边的腰形微孔区域材料受到周边材料的挤压形成高度为2~3微米的条状微凸起,这些条状微凸起平行于进气边,且会形成一种压应力-拉应力相互密集交错的区域,由于航空发动机叶片疲劳裂纹的萌生和扩展方向垂直于进气边,这些交错排列条状的微凸起和交错排列的压应力-拉应力区域,将阻碍疲劳裂纹的进一步扩展,从而大幅度提高叶片的疲劳寿命;此外,腰形凹槽可以防止在条状微凸起周围引起应力集中,从而可以保证本发明的疲劳增益效果。

附图说明

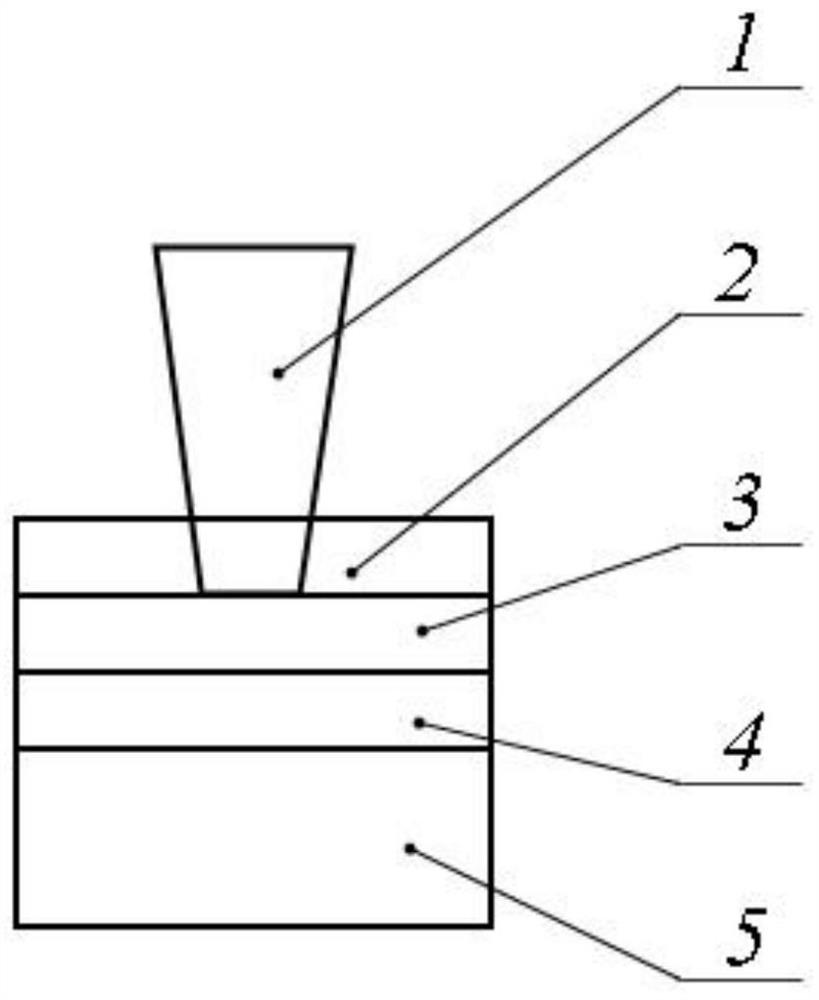

图1是本发明的控的装置结构示意图。

图2是本发明接触膜接触面上的腰型孔分布结构示意图。

图3是本发明的航空发动机叶片激光冲击强化区域示意图。

附图标记:1、高能脉冲激光;2、约束层;3、吸收层;4、接触膜;41、腰型孔;5、航空发动机叶片;51、进气边;52、激光冲击强化区域。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在相互不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

如图1-3所示的一种激光冲击强化航空发动机叶片的装置,其特征在于:包括由上至下依次设置的作为主要冲击强化设备发生器的高能脉冲激光1、约束层2、吸收层3、接触膜4,所述接触膜4下方设置航空发动机叶片5的待处理区域。

作为上述方案的进一步设置,所述接触膜4朝向航空发动机叶片5的一面进行抛光处理,且在使用时抛光面与航空发动机叶片5的加工面接触放置,所述接触膜4上开设有若干的腰形孔41。

如图2所示,接触膜4上设置的腰形孔41,其长度设置为B1,B1的范围设定为200~300μm,宽度设置为15~30μm,同一行之间的相邻所述腰形孔41的首尾之间的间距设置为B2,B2的范围设定为30~50μm,相邻所述腰形孔41的行间距设置B4,B4的范围设定为30~60μm,而不同行之间的所述腰形孔41交错排列设置,且上一行的相邻所述腰形孔41之间的空隙正对下一行所述腰形孔41的中心,即每行所述腰型孔41与不同行的所述腰型孔41两者的重叠尺寸设置为B3,且B3=B1-B2/2。

作为上述方案的进一步设置,所述的腰形孔41的长边与航空发动机叶片5的进气边51平行设置,所述腰形孔41长边与进气边51之间的夹角小于5度设置。

一种激光冲击强化航空发动机叶片的装置使用方法,其特征在于:包括如下步骤:

步骤a:通过计算机程序设定和构建,待加工航空发动机叶片5的数据模型;

步骤b:在高能脉冲激光1的控制设备内规划和设定好激光发射的脉宽、功率密度以及路径数据(根据实际情况调整,路径可能无需设定,即控制航空发动机叶片5移动则高能脉冲激光1固定即可);

步骤c:对航空发动机叶片5进行表面处理,去除表面氧化层,使其达到强化要求,然后将其放入待处理区域,并使得接触膜4的抛光表面与航空发动机叶片5的待处理表面相接触;

步骤d:再启动高能脉冲激光1的控制设备,利用高能脉冲激光束透过约束层2辐照在吸收层3表面,生成的高强激光冲击波作用在接触膜4上,使得平行于进气边腰型孔41的材料受到周边材料的挤压形成2~3微米的凸起,即可完成强化。

优选的,所述的弹性接触膜4采用高弹性弹簧钢材料,厚度设置为100~150μm,且其强度和硬度高于航空发动机叶片5的强度和硬度设置。

优选的,所述步骤b的高能脉冲激光束1的脉宽范围为10~30ns,功率密度范围为109~1010GW/cm2。

优选的,所述约束层2为厚度为1~2mm的去离子水膜。

优选的,所述吸收层3为厚度为100~150μm的铝箔或黑色聚酯胶带,所述铝箔或黑色聚酯胶带采用黏胶与接触膜4粘结在一起。

实施例1:高能脉冲激光束1脉宽为10ns,脉冲能量位7J,激光光斑直径为3mm;约束层2为去离子水,约束层2厚度为1.5mm,约束层2的流速位1.5cm/s;吸收层3是厚度为50μm的铝箔;接触膜4的材质为60Si2CrVA高弹性弹簧钢,其厚度为100μm,硬度为700HV,动态屈服强度为2.8GPa,下表面粗糙度为60nm,腰形孔长度为200μm,宽度为15μm,腰形孔横向距离b2为30μm,腰形孔纵向距离b4为30μm,腰形孔交错尺寸b3为85μm,腰形孔41的长边平行于进气边51;航空发动机叶片5为二级压气机叶片,材质为Ti6Al4V,激光冲击强化区域52的宽度为15mm。

经过对实施例1强化制作的产品测试,通过本发明处理后的航空航空发动机二级压气机叶片,与常规激光冲击强化相比,疲劳寿命可具有55%的提升。

本发明采用高强激光冲击波作用在接触膜4上,使得平行于进气边51的腰形孔41区域材料受到周边材料的挤压形成高度为2~3微米的条状微凸起,这些条状微凸起平行于进气边51,会形成一种压应力-拉应力相互密集交错的区域,由于航空发动机叶片5疲劳裂纹的萌生和扩展方向通常都是垂直于进气边51,而这些交错排列条状的微凸起和交错排列的压应力-拉应力区域,将阻碍疲劳裂纹的进一步扩展,从而大幅度提高叶片的疲劳寿命;此外,腰形凹槽可以防止在条状微凸起周围引起应力集中,从而可以保证本发明的疲劳增益效果。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种激光冲击强化航空发动机叶片的装置和方法

- 一种航空发动机叶片通水量检测装置及检测方法