一种线缆检测用哑铃试样制作裁刀、装置及方法

文献发布时间:2023-06-19 13:51:08

技术领域

本公开属于线缆检测技术领域,尤其涉及一种线缆检测用哑铃试样制作裁刀、装置及方法。

背景技术

电缆是电网输送系统的重要组成部分,在电网建设中具有重要的地位。电缆质量是电网输送系统安全运行的基本保障,因此,对电缆进行质量监督是极为必要的。而对电缆质量的检测,主要是采用绝缘热延伸试验,对橡皮绝缘和护套、交联聚乙烯绝缘和护套的电线进行检测,测量交联绝缘和护套交联程度,以确定电缆的热延伸性能,从而确保电力输送的安全。在对线缆进行绝缘热延伸试验的过程中,需要将线缆的绝缘层制成圆形试样和哑铃试样等,进而进行试验。

本公开发明人发现,在制作线缆绝缘层哑铃试样时存在以下问题:

1.借助现有的裁刀,依靠人力锤击等方式制作试样时,效率低,每次锤击力度不能控制,导致试样尺寸精度较低;

2.借助气压装置等给裁刀提供动力,实现自动裁剪时,虽然提高了效率,但是,裁剪过程中,因线缆绝缘层为橡胶材料,在裁刀挤压时,线缆绝缘层会发生较大变形,得到的试样在尺寸上和试样设计尺寸存在较大的误差,影响实验结果;

3.线缆绝缘层自身存在气孔、裂纹等缺陷,当制作的试样中存在上述缺陷时,后续拉伸实验过程中会在缺陷处优先断裂,不能得到体现绝缘层真实的延伸、抗拉性能数据。

发明内容

本公开为了解决上述问题,提出了一种线缆检测用哑铃试样制作裁刀、装置及方法,本公开可实现线缆绝缘层哑铃试样的自动化制作,并且通过压紧装置避免了线缆绝缘层裁剪时加压变形的问题。

为了实现上述目的,第一方面,本公开提供了一种线缆检测用哑铃试样制作裁刀,采用如下技术方案:

一种线缆检测用哑铃试样制作裁刀,包括第一压紧装置、第二压紧装置和刀片;

所述第一压紧装置和所述第二压紧装置之间形成哑铃状空间;所述刀片设置在所述哑铃状空间内,所述刀片两侧分别与所述第一压紧装置和所述第二压紧装置通过滑动机构连接。

进一步的,所述第一压紧装置和所述第二压紧装置靠近所述刀片刀刃的侧面上,均设置有多个凸起。

进一步的,多个凸起包括靠近所述刀片一端的长方形凸起以及多个均匀分布的圆形凸起。

进一步的,所述滑动机构包括设置在所述第一压紧装置上的多个第一滑槽、设置在所述第二压紧装置上的多个第二滑槽、设置在所述刀片外侧的多个第一滑块以及设置在所述刀片内侧的多个第二滑块。

为了实现上述目的,第二方面,本公开还提供了一种线缆检测用哑铃试样制作装置,采用如下技术方案:

一种线缆检测用哑铃试样制作装置,包括机架、垫板、第一动力装置、第二动力装置、第三动力装置和如第一方面所述的线缆检测用哑铃试样制作裁刀;

所述垫板设置在所述机架下端,所述第一压紧装置、所述第二压紧装置和所述刀片分别通过所述第一动力装置、所述第二动力装置和所述第三动力装置设置在所述机架上端。

进一步的,所述垫板靠近所述裁刀的面上设置有与所述刀片对应的哑铃型凹槽。

进一步的,所述第一动力装置、所述第二动力装置和所述第三动力装置均为两个,分别设置在所述第一压紧装置、所述第二压紧装置和所述刀片上侧的两端。

进一步的,所述第一动力装置、所述第二动力装置和所述第三动力装置与所述机架之间均设置有压力传感器。

为了实现上述目的,第三方面,本公开还提供了一种线缆检测用哑铃试样制作方法,采用如下技术方案:

一种线缆检测用哑铃试样制作方法,采用了如第二方面所述的线缆检测用哑铃试样制作装置;主要内容包括:

测量待裁剪线缆皮的样品的厚度,确保每个区域内厚度相等;

检测样品质量,确定待裁剪区,避免待裁剪区内存在缺陷;

将样品放到垫板上,先启动第一动力装置和第二动力装置,第一压紧装置和第二压紧装置将样品压在垫板上;

启动第三动力装置进行裁剪。

进一步的,裁剪过程中,根据第一动力装置、第二动力装置和第三动力装置的施加力根据压力传感器的测量值实时调整。

与现有技术相比,本公开的有益效果为:

1.本公开中实现了线缆绝缘层哑铃试样的自动化制作,提高了效率;并且通过压紧装置避免了线缆绝缘层裁剪时加压变形的问题,保证了试样尺寸精度;

2.本公开设置了在制作试样前,线缆绝缘层样品通过第一压紧装置和第二压紧装置压紧,避免了线缆绝缘层的变形,压紧过程中,实时调节裁刀两端的动力,保证试样整体裁剪力的均匀施加,减小了实际制作试样尺寸与设计试样尺寸的误差,提高了试样尺寸精度,保证了实验结果;

3.本公开中,在试样裁剪前,进行线缆绝缘层样品的检测,避免待裁剪区内存在缺陷的问题,解决了后续拉伸实验过程中会在缺陷处优先断裂的问题,得到能够体现绝缘层真实的延伸、抗拉性能数据。

附图说明

构成本实施例的一部分的说明书附图用来提供对本实施例的进一步理解,本实施例的示意性实施例及其说明用于解释本实施例,并不构成对本实施例的不当限定。

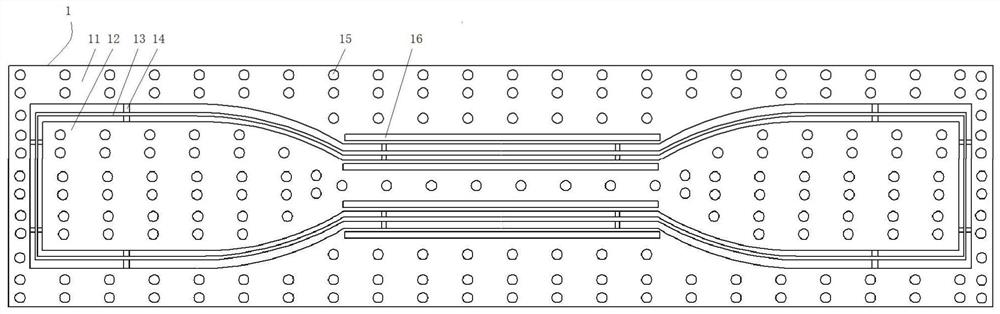

图1为本公开实施例1的结构示意图;

图2为本公开实施例1的哑铃试样示意图;

图3为本公开实施例2的结构试图;

图4为本公开实施例2的垫板示意图;

图5为本公开实施例2的控制器工作示意图;

其中,1、裁刀,11、第一压紧装置,12、第二压紧装置,13、刀片,14、滑动机构,15、圆形凸起,16、长方形凸起,2、哑铃试样制作装置,21、机架、22、第一动力装置,24、第二动力装置,23、第三动力装置,25压力传感器,26、垫板,2501、凹槽,3、哑铃试样。

具体实施方式:

下面结合附图与实施例对本公开作进一步说明。

应该指出,以下详细说明都是例示性的,旨在对本申请提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本申请所述技术领域的普通技术人员通常理解的相同含义。

实施例1:

如图1所示,本公开提供了一种线缆检测用哑铃试样制作裁刀,采用如下技术方案:

一种线缆检测用哑铃试样制作裁刀,包括第一压紧装置11、第二压紧装置12和刀片13;

所述第一压紧装置11和所述第二压紧装置12之间形成哑铃状空间;所述刀片13设置在所述哑铃状空间内,所述刀片13两侧分别与所述第一压紧装置11和所述第二压紧装置12通过滑动机构14连接。

具体的,所述第一压紧装置11整体结构为矩形金属块,矩形块中间设置截面为哑铃型的通孔,所述第二压紧压紧装置12位截面为哑铃型的金属块;所述第二压紧压紧装置12设置在所述哑铃型的通孔内;工作时,所述第一压紧装置11和所述第二压紧压紧装置12将线缆皮压紧,滑动设置在所述第一压紧装置11和所述第二压紧装置12之间的所述刀片13可完成试样的裁剪,在试样冲裁过程中,所述刀片13两侧的线缆皮被压紧,避免了刀刃附近线缆受压发生较大变形的问题,保证了试样尺寸。

在本实施例中,所述第一压紧装置11和所述第二压紧装置12靠近所述刀片13刀刃的侧面上,均设置有多个凸起;优选的,多个凸起包括靠近所述刀片一端的长方形凸起16以及多个均匀分布的圆形凸起15。

具体的,所述长方形凸起16的设置,保证了哑铃试样被测试区两侧的尺寸的精度;所述圆形凸起15的设置,保证了对整个线缆样品的压紧效果;优选的,所述圆形凸起15均匀的分布,所述圆形凸起15之间留出的空隙,避免了压紧装置作用下线缆皮待裁剪线处发生变形;所述凸起的尺寸小于1mm,所述长方形凸起16的尺寸小于所述圆形凸起15的尺寸,在保证哑铃试样被测试区裁剪线两侧被压紧,有避免了哑铃试样被测试区裁剪线两侧不发生大变形,保证了试样制作尺寸精度。

在本实施例中,所述滑动机构14包括设置在所述第一压紧装置11上的多个第一滑槽、设置在所述第二压紧装置12上的多个第二滑槽、设置在所述刀片13外侧的多个第一滑块以及设置在所述刀片内侧的多个第二滑块。

具体的,所述滑动机构14沿剪切线处均匀设置多个,保证所述刀片13在所述空间内的滑动稳定性;滑槽和滑块采用现有技术,需要说明的是,所述滑槽和滑的尺寸很小,保证这个裁刀1的加工精度。

实施例2:

如图3所示,本实施例提供了一种线缆检测用哑铃试样制作装置,包括机架21、垫板26、第一动力装置22、第二动力装置24、第三动力装置23和如实施例1中所述的裁刀1;

所述垫板26设置在所述机架21下端,所述第一压紧装置11、所述第二压紧装置12和所述刀片13分别通过所述第一动力装置22、所述第二动力装置24和所述第三动力装置23设置在所述机架1上端。

具体的,工作时,首先所述第一压紧装置11和所述第二压紧装置12在动力装置的作用下,将所述垫板26上的线缆皮压紧,然后所述刀片13在动力装置的作用下实现冲载动作。

在本实施例中,所述垫板26靠近所述裁刀1的面上设置有与所述刀片13对应的哑铃型凹槽2601,所述凹槽2601的设置,为所述刀片13提供空间,保证线缆皮被完全裁开。

在本实施例中,所述第一动力装置22、所述第二动力装置24和所述第三动力装置23均为两个,分别设置在所述第一压紧装置11、所述第二压紧装置12和所述刀片13上侧的两端;所述第一动力装置22、所述第二动力装置24和所述第三动力装置23均采用伸缩气缸;在其他实施例中,所述第一压紧装置11两端分别设置两个所述第一动力装置22,所述第二压紧装置12两端分别设置两个所述第二动力装置24,所述刀片13两侧分别设置一个所述第三动力装置23。

在本实施例中,所述第一动力装置22、所述第二动力装置24和所述第三动力装置23与所述机架1之间均设置有压力传感器25,所述第一动力装置22、所述第二动力装置24、所述第三动力装置23和所述力传感器25均连接到控制器上。

具体的,所述控制器根据每个压力传感器测量力的大小判断实际裁剪力情况,根据实际情况控制动力装置的施加力,比如当检测到所述刀片13两端的压力传感器上测量力不同时,可随时调整使其相等,保证试样整体结构的均匀性;同时,所述控制器还能控制所述第三动力装置23的伸缩速度,从而控制刀片进给裁剪速度。

实施例3:

本实施例提供了一种线缆检测用哑铃试样制作方法,采用了如实施例2中所述的哑铃试样制作装置2;主要内容包括:

测量待裁剪线缆皮的样品的厚度,确保每个区域内厚度相等;

具体的,所述缆皮的样品的厚度的测量采用现有技术,比如可通过游标卡尺进行不同位置处的测量来获得。

检测样品质量,确定待裁剪区,避免待裁剪区内存在缺陷;

具体的,所述检测样品质量,可通过现有技术实现,比如可通过机器视觉检测橡胶表面缺陷、红外成像技术检测橡胶材料等现有技术实现,在此不再详述。

将样品放到垫板26上,先启动第一动力装置22和第二动力装置24,第一压紧装置11和第二压紧装置12将样品压在垫板上;

启动第三动力装置23进行裁剪。

在本实施例中,裁剪过程中,根据第一动力装置22、第二动力装置24和第三动力装置23的施加力根据压力传感器25的测量值实时调整。

以上所述仅为本实施例的优选实施例而已,并不用于限制本实施例,对于本领域的技术人员来说,本实施例可以有各种更改和变化。凡在本实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实施例的保护范围之内。

- 一种线缆检测用哑铃试样制作裁刀、装置及方法

- 一种线缆检测哑铃试片试样制作装置