一种显影废液的生物处理方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及一种显影废液的生物处理方法。

背景技术

在液晶面板生产的光刻工序中需要用显影液将未曝光部位的光刻胶溶解去除。四甲基氢氧化铵(Tetramethylammoniumhydroxide,TMAH),其分子式为(CH

现有显影废液处理工艺主要采用气浮/沉淀+高级氧化+生物处理组合工艺,即先去除显影废液中的光刻胶,而后通过化学方法或生物方法将TMAH转化为氨氮,最后将氨氮去除。高级氧化法包括Fenton、Fe-C、O

发明内容

发明目的:本发明目的旨在提供一种药剂消耗量低、污泥产量低且温室气体产生量低的显影废液处理方法。

技术方案:本发明所述的显影废液的生物处理方法,具体为:先通过酸析和气浮工艺去除显影废液中溶解的光刻胶,再通过厌氧生物法将显影废液中的有机氮转化成氨氮,其中,在厌氧生物法中通过添加产氢药剂使厌氧生物反应器内产氢菌富集,抑制产甲烷菌生长;最后通过兼氧生物法将显影废液中的氨氮转化为氮气排出,兼氧生物法将短程硝化工艺和厌氧氨氧化工艺置于同一个反应器内进行自养生物脱氮。

其中,所述厌氧生物法中,将去除光刻胶的显影废液经提升泵送入厌氧生物反应器中,进入厌氧生物反应器中的显影废液的温度为32~38℃,显影废液中加入有磷酸氢二钠、微量元素和产氢药剂;往厌氧生物反应器中加入厌氧颗粒污泥(先加入污泥,再通入废水),加泥量为22~25g/L;厌氧生物反应器容积负荷为6~9kg TMAH/(m

其中,显影废液中,磷酸二氢钠加药量为废液中四甲基氢氧化铵质量的0.4~0.5%;每升微量元素中,包括1000mg MgSO

其中,每升所述产氢药剂中,包括0.1kg纳米铁颗粒、0.08kg Na

其中,所述纳米铁颗粒采用如下方法制备而成:将磨碎的菱铁矿(磨碎只是为了加快菱铁矿在硫酸中的溶解速度)加入硫酸中,固液比为1:8~10,搅拌反应后,过滤;将滤出液、水和无水甲醇(无水甲醇在体系中的作用是:为后续的还原反应提供合适的反应环境)按体积比1:0.5:1.3~1.7混均后,得到混合液;往混合液中加入甘油脂肪酸酯(甘油脂肪酸酯在体系中的作用:分散剂,防止后续还原反应形成的纳米铁颗粒聚集,使颗粒分散度更高),甘油脂肪酸酯的加药量为25~50mg/L;随后将溶液升温至45~60℃,加入浓度为8~16g/L水合肼(水合肼加入量为8~16g/L,水合肼为还原剂,将铁离子还原为铁单质),连续机械搅拌,搅拌后过滤(过滤是用PVDF材质的公称孔径为40nm的滤膜进行抽滤),将过滤得到的纳米铁颗粒采用水、无水甲醇反复冲洗,再置于70~80℃环境中烘干,得到平均粒径为40~100nm的纳米铁颗粒。该方法以甘油脂肪酸酯作为分散剂,所获得的纳米铁颗粒均匀度更高,不易聚集成块,可被微生物快速利用。避免了常规的液相还原法制备纳米铁颗粒在烘干过程中易聚集成块的问题。

其中,所述兼氧生物法中,将经厌氧生物法处理后的显影废液经提升泵送入兼氧生物反应器中,进入兼氧生物反应器中的显影废液的温度为30~35℃,显影废液中加入有碳酸钠和微量元素,通过碳酸钠调节显影废液的pH为7.7~8.5,微量元素的加药量为0.5L/m

其中,所述兼氧生物反应器包括布水区、微氧区、限氧区和两相分离区,在所述微氧区和限氧区之间设有拦网;所述微氧区内填充有悬浮填料A;微氧区底部设有曝气口,微氧区的溶解氧浓度为0.5~1.0mg/L;短程硝化菌在悬浮填料A上富集;限氧区内设有丝状填料B,丝状填料B一端固定在拦网上;限氧区侧壁上设有四个曝气口,限氧区内溶解氧浓度为0.1~0.2mg/L,微氧区进行短程硝化反应,将进水中部分氨氮转化为亚硝酸盐氮,解除高浓度氨氮对厌氧氨氧化菌的抑制;限氧区同时进行短程硝反应和厌氧氨氧化反应,将亚硝酸盐氮转化成氮气,完成含氮污染物的去除。

其中,所述悬浮填料A的制备方法,具体包括如下步骤:

(1)聚氨酯海绵填料改性:将聚氨酯海绵加入到硫酸、硝酸和双氧水的混合溶液中浸泡(第一次浸泡的目的是:利用硫酸、硝酸、双氧水混合溶液的强氧化性破坏聚氨酯海绵表面及内部结构,使超分子水凝胶更易负载到聚氨酯海绵填料中),浸泡后取出,置于酵素溶液中去除残留的双氧水,浸泡后取出,常温干燥,获得改性的聚氨酯海绵填料;

(2)将透明质酸钠和壳聚糖加入去离子水中,搅匀,得到混合液,调节混合液的pH为8~9.5;往混合液中加入聚碳化二亚胺和N-羟基琥珀酰亚胺(聚碳化二亚胺和N-羟基琥珀酰亚胺为活化交联剂,在其作用下使透明质酸钠和壳聚糖进行聚合反应和溶剂交换反应,生成超分子水凝胶)进行活化反应,反应后再加入氨基环糊精(氨基环糊精具有空腔结构,与超分子水凝胶结合形成超分子环糊精水凝胶具有吸附性,更易捕捉并负载微生物),快速搅拌后形成超分子水凝胶水溶液;将改性聚氨酯海绵填料置于超分子水凝胶水溶液中,固液比1:3~4,快速搅拌使超分子水凝胶附着于改性聚氨酯海绵填料内部,冷冻干燥后得到负载有超分子水凝胶的聚氨酯海绵填料;

(3)取质量浓度为25~28%的葡萄糖氧化酶水溶液,调节葡萄糖氧化酶水溶液的pH为4~5,加入步骤(2)的聚氨酯海绵填料,固液比为1:1~2,快速搅拌后在室温下干燥即可,葡萄糖氧化酶在酸性条件下嵌入超分子水凝胶微孔结构中,形成固定化缓释酶基团。

其中,所述丝状填料B的制备方法,具体包括如下步骤:下述的固液比是指1g对应1L;

(1)将磨碎的黄铜矿和菱铁矿按质量比1:1.26~1.44混合(黄铜矿提供铜,菱铁矿提供铁,将大块矿石磨碎成小石块,便于黄铜矿和菱铁矿后续快速溶解),加入到硫酸、硝酸和乙酸的混合液中,固液比为1:8~12,反应后,过滤;将滤出液、草酸、乙醇和三乙醇胺按体积比15:2:2:1混匀,快速搅拌,过滤,获得米黄色凝胶(生成铜铁化合物凝胶);将凝胶清洗、干燥后分别于350℃、500℃和850℃下煅烧(在不同温度下分别煅烧的目的是:煅烧过程逐渐升温,可使形成的纳米铜铁颗粒表观形态逐渐改变,有利于对微生物产生更好的诱导刺激作用,同时,煅烧逐渐升温可使形成的纳米铜铁颗粒的磁性更强),获得磁性纳米铜铁粒子。

(2)将聚丙烯腈纤维束置于pH为5~7的盐酸羟胺溶液中(浸泡的目的是:破坏纤维束表面结构,使纳米铜铁粒子更易负载),浸泡后取出纤维束并干燥;将磁性纳米铜铁粒子加入去离子水中,固液比1:10~15,再加入改性后的纤维束,纤维束的加入量为:每加入12~15g纳米铜铁粒子就加入1m

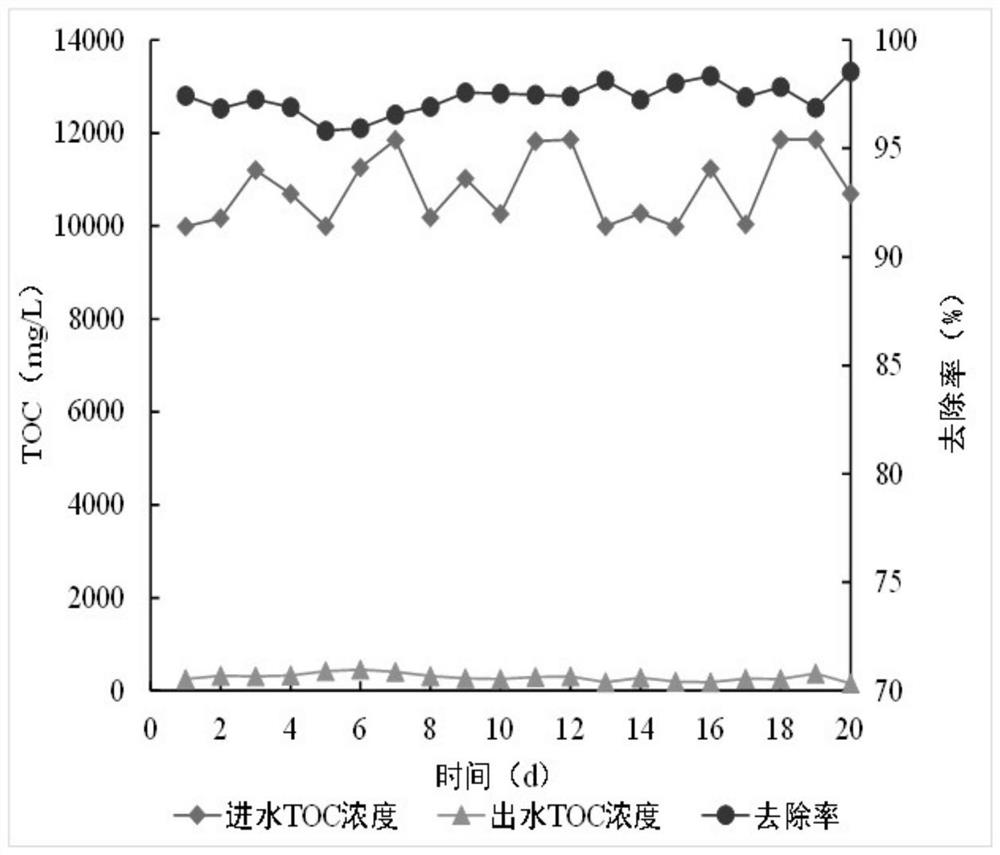

有益效果:相比于现有技术,本发明具有如下显著的技术效果:本发明的显影废液生物处理方法,具有药剂消耗量低、污泥产量低、温室气体产生量低、无二次污染物产生的优点,产生的氢气可作为清洁能源回用,同时还有效降低了运行成本,实现了高浓度显影废液的低碳高效节能处理;通过本发明方法处理后的显影废液TOC去除率大于95%、氨氮去除率大于95%、总氮去除率大于90%。

附图说明

图1为厌氧生物反应器的结构示意图;

图2为兼氧生物反应器的结构示意图;

图3为厌氧生物反应器运行过程中总有机碳去除率;

图4为厌氧生物反应器运行过程中氨氮转化率;

图5为兼氧生物反应器运行过程中总氮及氨氮去除率。

具体实施方式

本发明显影废液的生物处理方法,先通过酸析和气浮工艺去除显影废液中溶解的光刻胶,再通过厌氧生物法将显影废液中的有机氮转化成氨氮,其中,在厌氧生物法中通过添加产氢药剂使厌氧生物反应器内产氢菌富集,抑制产甲烷菌生长;最后通过兼氧生物法将显影废液中的氨氮转化为氮气排出,兼氧生物法将短程硝化工艺和厌氧氨氧化工艺置于同一个反应器内进行自养生物脱氮;具体包括如下步骤:

(1)酸析-气浮:将TMAH质量浓度为0.05~2.38%的显影废液进入调节池,向调节池中加入盐酸,将显影废液pH调节至5.5~6.8,该pH值下TMAH转化为TMA

(2)厌氧生物法:向中间水池I的显影废液中加入磷酸氢二钠、微量元素和产氢药剂,磷酸二氢钠加药量为m(TMAH):m(PO

(3)短程硝化-厌氧氨氧化:Bio-UiSA出水进入中间水池II,Bio-UiSA出水的C/N比在0.25~0.4之间,往中间水池II中加入碳酸钠和微量元素,碳酸钠加药量为m(TN):m(Na

如图1所示,厌氧生物反应器包括位于反应器底部的布水区和两层三相分离区,两层三相分离区分别位于反应器的顶部和中部,反应器顶部还设有排气口I,排气口I通过管道与外部产气收集装置连接。在布水区和三相分离区之间以及两层三相分离区之间均设有螺旋反应区,螺旋反应区通过交错设置的挡板使螺旋反应区的水流形成折流,从而水流旋转上升,挡板与反应器侧壁之间的夹角为45~65°,在挡板下方,即挡板与反应器侧壁形成夹角的位置处设有排气口II,排气口II通过管道与外部产气收集装置连接,此处设置排气口II能够有效防止反应器内反应死角的产生;螺旋反应区的水流旋转上升,使整体反应器达到局部旋流、整体推流的状态。同时反应器采用两层三相分离区,一方面使泥水气三相分离效果更好,另一方面能够有效防止污泥流失,若反应器只有顶部一层三相分离区,容易导致污泥的溢出(被气体带出反应器)。本发明使用的厌氧生物反应器具有TMAH处理负荷高(6~9kg TMAH/(m

本发明厌氧生物反应过程中使用的产氢药剂为:每升产氢药剂中,包括0.1kg纳米铁颗粒、0.08kg Na

纳米铁颗粒制备方法为液相化学还原法,将磨碎的菱铁矿加入到质量浓度为20%的硫酸中,固液比为1:8,搅拌反应1h后,过滤,将滤出液、去离子水和无水甲醇按体积比1:0.5:1.3混均后,加入甘油脂肪酸酯,甘油脂肪酸酯的加药量25mg/L,随后将溶液升温至45℃,再加入浓度为4moL/L的水合肼溶液,连续机械搅拌1h,过滤,将过滤得到的纳米铁颗粒以去离子水和无水甲醇反复冲洗5次,再置于70℃环境中烘干12h即可。

产氢药剂中,纳米铁颗粒能够促进铁氧还原蛋白的合成,加速丙酮酸脱羧产氢和辅酶Ⅰ(丙酮酸脱羧和辅酶Ⅰ是微生物反应过程的中间产物)的氧化与还原产氢过程;此外,纳米铁颗粒表面的疏松结构增加了颗粒的比表面积,使颗粒具有吸附功能,可以促进并维持厌氧污泥的颗粒化,防止其团聚形成絮体。同时,纳米铁颗粒的疏松结构使其表面形成大量微电池,引发电化学腐蚀反应,向系统中缓慢释放氢气,强化产氢效果。Na

如图2所示,兼氧生物反应器沿纵向从下到上依次包括布水区、微氧区、限氧区和两相分离区;在微氧区和限氧区之间设有拦网;微氧区内填充有悬浮填料A;悬浮填料A的体积为微氧区体积的10~15%,微氧区顶部设有拦网,拦网用于防止悬浮填料A流失。微氧区底部设有曝气口,同时微氧区内还设有在线溶解氧检测仪,微氧区的溶解氧浓度控制在0.5~1.0mg/L;短程硝化菌可在悬浮填料A上富集;限氧区内设有丝状填料B,丝状填料B一端固定在拦网上,每10cm

悬浮填料A的制备方法,具体包括如下步骤:

(1)聚氨酯海绵填料改性:悬浮填料A的主体结构为普通的聚氨酯立方体海绵填料,其边长为3mm,将聚氨酯海绵加入到硫酸、硝酸和双氧水的混合溶液中浸泡,浸泡后取出,硫酸和硝酸的质量浓度均为15%,双氧水的质量浓度为3%,浸泡1h后取出,再置于酵素溶液中去除残留的双氧水,酵素的质量浓度为2%,浸泡0.5h后取出,常温下干燥24h,即可获得负载性能良好、可吸附大分子物质的改性聚氨酯海绵填料;

(2)将透明质酸钠和壳聚糖加入到去离子水,透明质酸钠的加药量分别为5g/L,壳聚糖的加药量为0.5g/L,搅匀,加入氢氧化钠使溶液pH为8,再往溶液中加入聚碳化二亚胺和N-羟基琥珀酰亚胺进行活化反应,反应时间为0.6h,聚碳化二亚胺的加药量为3g/L,N-羟基琥珀酰亚胺的加药量为1g/L,而后再加入氨基环糊精,氨基环糊精的加药量为35g/L,快速搅拌12h后形成超分子水凝胶水溶液;将步骤(1)的改性聚氨酯海绵填料置于超分子水凝胶水溶液中,固液比1:3,快速搅拌4h后使超分子水凝胶附着于改性聚氨酯海绵填料内部,再将改性聚氨酯海绵填料冷冻干燥2h,完成超分子水凝胶负载;

悬浮填料A负载的透明质酸钠-壳聚糖超分子水凝胶可使微氧区内短程硝化菌附着于填料内(氨基环糊精具有空腔结构,与超分子水凝胶结合形成超分子环糊精水凝胶具有极强的吸附性,更易捕捉并负载微生物),加速短程硝化菌的被动挂膜进程,同时,该超分子水凝胶可诱导并促使短程硝化菌大量分泌EPS(短程硝化菌具有被动挂膜特性,本发明提出的超分子水凝胶具有捕捉、吸附、诱导功能,可将短程硝化菌固定于填料内,固定于填料内的短程硝化菌在超分子水凝胶诱导下,加速分泌EPS(胞外聚合物)),使更多的短程硝化菌粘附、聚集,快速在填料内形成性能稳定、不宜脱落的以短程硝化菌为主要功能菌的生物膜。因此,悬浮填料A的投加可使微氧区在极短时间内开始短程硝化反应,有效缩短反应器启动时间。

(3)取质量浓度为25%的葡萄糖氧化酶水溶液,将pH调节为4~5,加入已负载超分子水凝胶的改性聚氨酯海绵填料,固液比1:1~2,快速搅拌2h后取出,在室温下干燥,得到悬浮填料A,悬浮填料A中,葡萄糖氧化酶在酸性条件下嵌入超分子水凝胶微孔结构中,形成固定化缓释酶基团;固定化缓释酶基团能够在水中缓慢释放葡萄糖氧化酶,有效减轻游离氨及金属离子对短程硝化菌的毒害作用(葡萄糖氧化酶与游离氨和金属离子结合改性,减轻其对微生物的影响),维持短程硝化菌的适宜生长环境;同时,缓释的葡萄糖氧化酶可与水中的钙、镁离子结合,在碱度较高的环境中降低生物膜、活性污泥及悬浮填料钙化的风险,微生物钙化后活性丧失,使生物反应器处理效果下降,严重时导致生物反应器崩溃,固定化缓释酶基团的缓释周期为190~230d,缓释作用消失后可重新进行固定化反应。

丝状填料B的制备方法,具体包括如下步骤:

(1)磁性纳米铜铁粒子制备:将磨碎的黄铜矿、菱铁矿按质量比1:1.26混合,加入硫酸、硝酸和乙酸的混合液中,硫酸的质量浓度为15%、硝酸的质量浓度为3%、乙酸的质量浓度为6%,固液比1:8,搅拌反应2h后过滤;滤出液、草酸、乙醇和三乙醇胺按体积比15:2:2:1混匀,快速搅拌2h后过滤,获得米黄色凝胶,凝胶以去离子水、无水甲醇反复冲洗5次后置于80℃环境中干燥2h;再进入马弗炉中,于350℃、500℃、850℃各煅烧1h,获得磁性纳米铜铁粒子;

(2)丝状填料B的载体为轻质聚丙烯腈纤维束,先将纤维束置于pH为5~7的盐酸羟胺溶液中,盐酸羟胺溶液中,盐酸羟胺的质量浓度为6%,浸泡5h后将纤维束置于室温中干燥12h;将磁性纳米铜铁粒子加入去离子水中,固液比1:10,再往其中加入纤维束,控制反应温度为80℃,快速搅拌8h,取出纤维束,用去离子水冲洗未负载的磁性纳米铜铁粒子,再放入马弗炉中200℃下煅烧2h,使磁性纳米铜铁粒子固着于纤维束上,冷却至室温后裁切成合适长短,获得丝状填料B。

丝状填料B比表面积大,表面结构疏松多孔,有助于厌氧氨氧化菌的主动挂膜,填料上负载的磁性纳米铜铁粒子可在反应器内形成众多小磁场,使厌氧氨氧化菌发生微生物磁效应,大幅提高厌氧氨氧化菌的活性,有效缩短反应器启动时间;磁性纳米铜铁粒子中的纳米铜,在抑制亚硝酸盐氧化菌、防止其与厌氧氨氧化产生竞争关系的同时亦可靶向催化厌氧氨氧化菌分泌自诱导物(C6-HSL、C8-HSL),提高厌氧氨氧化菌的脱氮效率。丝状填料B底端固定在拦网上,上端不固定,在水的剪切力作用下,厌氧氨氧化菌分泌的EPS快速释放,既可加速厌氧氨氧化生物膜的形成,亦可在限氧区使絮状污泥在较快的时间内颗粒化,限氧区所形成的颗粒污泥外部以短程硝化菌为主,内部以厌氧氨氧化菌为主,最终在限氧区形成泥膜共存系统,将含氮污染物转化为氮气,在同一反应器内实现脱氮。

本发明处理方法的具体应用为:某液晶面板厂显影废液水量60m

表1为某液晶面板厂显影废液水质

对于该显影废液,本发明处理方法包括如下步骤:

(1)酸析-气浮:将TMAH质量浓度为22300~23800mg/L的显影废液进入调节池,向其中加入盐酸,将其pH调节至5.7~6.8,呈中性的显影废液依次经过混凝池及絮凝池,在混凝池中投加PAC,PAC加药量为100~350mg/L,使析出的光刻胶脱稳、凝聚形成絮体,在絮凝池中投机PAM,PAM加药量5mg/L,使细小絮体形成较大絮体,经化学混凝处理后的显影废液进入气浮装置,气浮装置采用内循环式射流加压溶气方式供气,溶气水压力0.3~0.4MPa,气固比1.3~1.5%,除去光刻胶的显影废液经水泵输送至中间水池I,向中间水池I加入回收水系统RO浓水将显影废液稀释至TMAH的质量浓度为1.6~1.8%;

(2)厌氧:向中间水池I中加入磷酸氢二钠、微量元素和产氢药剂,磷酸二氢钠的加药量为m(TMAH):m(PO

(3)短程硝化-厌氧氨氧化:厌氧生物反应器出水进入中间水池II,在中间水池II中加入碳酸钠和微量元素,碳酸钠加药量为m(TN):m(Na

- 一种酸化压裂返排废液的处理方法和装置

- 一种粘胶纤维硫酸钠废液多级处理方法

- 一种铜氨废液处理方法

- 一种显影液废液处理方法

- 一种处理CTP显影废液的制剂、装置及其处理方法