一种多模式数字阀组液压控制系统

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及液压技术领域,尤其涉及一种多模式数字阀组液压控制系统。

背景技术

传统液压控制系统一般由液压泵、溢流阀、换向阀、流量控制阀、压力控制阀、液压缸以及液压马达等元件组成。对于工程机械液压控制系统而言,如在负载敏感多路阀系统中,不同型号的液压元件多达几十种,提高了系统的复杂程度。

造成上述问题的根本原因在于现有液压控制系统的设计理念是基于元件功能化的设计,即通过设计或组合不同功能的液压阀来实现相应的功能控制。这会造成以下几方面问题:系统功能完全取决于液压控制阀的种类,只有通过增加或更换液压阀才能改变系统输出功能;过多种类的液压控制阀将导致系统设计、制造以及维护成本的提高;现有流量和压力控制类液压阀均是基于节流口调控原理,对油液污染物较为敏感,可靠性较低;各类型液压阀相互独立,不具有通用性;一旦有元件发生故障,可能会导致系统无法运行,系统鲁棒性较差。

发明内容

本发明是为了解决上述现有技术存在的问题而提供一种多模式数字阀组液压控制系统,不仅能够实现系统的多功能控制,同时能够显著提高系统的可靠性和智能化程度。

为实现上述目的,本发明提供的多模式数字阀组液压控制系统采用以下技术方案:

一种多模式数字阀组液压控制系统,包括泵源、溢流数字阀组、第一油箱、压力补偿数字阀组、正向调速数字阀组、反向调速数字阀组、正向调压数字阀组、反向调压数字阀组、第二油箱、梭阀、负载、多模式控制器、第一压力传感器、第二压力传感器、第三压力传感器、第四压力传感器、第五压力传感器;

所述泵源分别与所述溢流数字阀组、所述压力补偿数字阀组的进油口连通;所述溢流数字阀组的出油口与第一油箱连通;所述压力补偿数字阀组的出油口分别与所述正向调速数字阀组、所述反向调速数字阀组的进油口连通;所述正向调速数字阀组的出油口分别与所述正向调压数字阀组的进油口、所述负载的下端油口连通;所述反向调速数字阀组的出油口分别与所述反向调压数字阀组的进油口、所述负载的上端油口连通;所述正向调压数字阀组的出油口分别与所述反向调压数字阀组的出油口、所述第二油箱连通;所述梭阀的上端和下端油口分别与所述负载的上端和下端油口连通;

所述第一压力传感器设置在所述溢流数字阀组的进油口,用于实时测量系统的压力;所述第二压力传感器设置在压力补偿数字阀组的出油口,用于实时测量P口的压力;所述第三压力传感器设置在所述负载的下端油口,用于实时测量A口的负载压力;所述第四压力传感器设置在所述负载的上端油口,用于实时测量B口的负载压力;所述第五压力传感器设置在所述梭阀的输出油口,用于实时测量负载的最高压力;所述第一压力传感器、第二压力传感器、第三压力传感器、第四压力传感器、第五压力传感器的信号输出端分别与所述多模式控制器的压力信号采集端连接;所述多模式控制器具有稳压溢流、多机能换向、压力补偿、速度和力复合控制等功能;所述多模式控制器的控制信号输出端分别与所述压力补偿数字阀组、所述正向调速数字阀组、所述反向调速数字阀组、所述正向调压数字阀组、所述反向调压数字阀组的控制端连接。

在本发明中,当所述压力补偿数字阀组、所述正向调速数字阀组、所述反向调速数字阀组、所述正向调压数字阀组、所述反向调压数字阀组均是由多个输出流量呈二进制排量的数字阀并联构成时,所述多模式控制器输出PCM编码信号,以控制每个数字阀组工作;当所述压力补偿数字阀组、所述正向调速数字阀组、所述反向调速数字阀组、所述正向调压数字阀组、所述反向调压数字阀组均是由多个输出流量相等的数字阀并联构成时,所述多模式控制器输出PNM编码信号,以控制每个数字阀组工作;当所述压力补偿数字阀组、所述正向调速数字阀组、所述反向调速数字阀组、所述正向调压数字阀组、所述反向调压数字阀组中数字阀输出流量呈无规则排列时,所述多模式控制器输出PWM信号,以控制每个数字阀组工作。

另外,本发明提供的使用上述多模式数字阀组液压控制系统可实现以下四种功能:

稳压溢流功能:设定系统最高工作压力P

多机能换向功能:当仅溢流数字阀组完全开启时,可以实现滑阀M型机能,此时处于泵卸荷工况;当正向调速数字阀组、反向调速数字阀组、正向调压数字阀组、反向调压数字阀组全部关闭时,可以实现滑阀O型机能,此时处于负载位置锁死工况;当正向调速数字阀组、反向调速数字阀组、正向调压数字阀组、反向调压数字阀组全部开启时,可以实现滑阀H型机能,此时处于泵卸荷和负载浮动工况;当仅正向调速数字阀组和正向调压数字阀组完全开启时,可以实现滑阀C型机能,此时处于负载正向运动工况;当仅反向调速数字阀组和反向调压数字阀组完全开启时,可以实现滑阀型机能,此时处于负载反向运动工况;当仅正向调速数字阀组和反向调速数字阀组完全开启时,可以实现滑阀P型机能,此时处于差动运动工况;当仅正向调压数字阀组和反向调压数字阀组完全开启时,可以实现滑阀Y型机能,此时处于负载浮动工况;

压力补偿功能:第二压力传感器和第五压力传感器分别采集P口压力和最高负载压力,并传输至多模式控制器,多模式控制器计算P口压力与最高负载压力的差值,并将其与期望数值作差,利用PID控制算法实时求解占空比,并输出占空比实时可变的PWM信号来驱动压力补偿数字阀组工作,使得P口压力与最高负载压力之差保持不变,维持调速数字阀组的两端压差恒定,使得运动速度不受外部负载干扰;

速度和力复合控制功能:当负载需正向运动时,多模式控制器输出PWM信号控制正向调速数字阀组工作,进而调节负载的正向运动速度,同时控制正向调压数字阀组工作来调节负载的上端油口压力,进而控制正向输出力;当负载需反向运动时,多模式控制器输出PWM信号控制反向调速数字阀组工作,进而调节负载的反向运动速度,同时控制反向调压数字阀组工作来调节负载的下端油口压力,进而控制反向输出力。

本发明有益效果:相对于现有技术,本发明中多模式数字阀组液压控制系统取消了传统的压力、流量、方向等类型液压阀,仅采用数字阀来控制系统,实现成本低;系统功能由硬件层面移植到软件层面,通过程序编程即可实现溢流、压力补偿、多机能换向以及速度控制等功能,智能化程度高;数字阀组是由多个输出流量按一定规律排列的数字阀并联构成,具有较高的冗余性和容错性;系统中所有数字阀均可以相互替换,通用性强,维持保养成本低。

综上,本发明所提出的多模式数字阀组液压控制系统具有智能化程度高、可靠性高以及成本低等优势。

附图说明

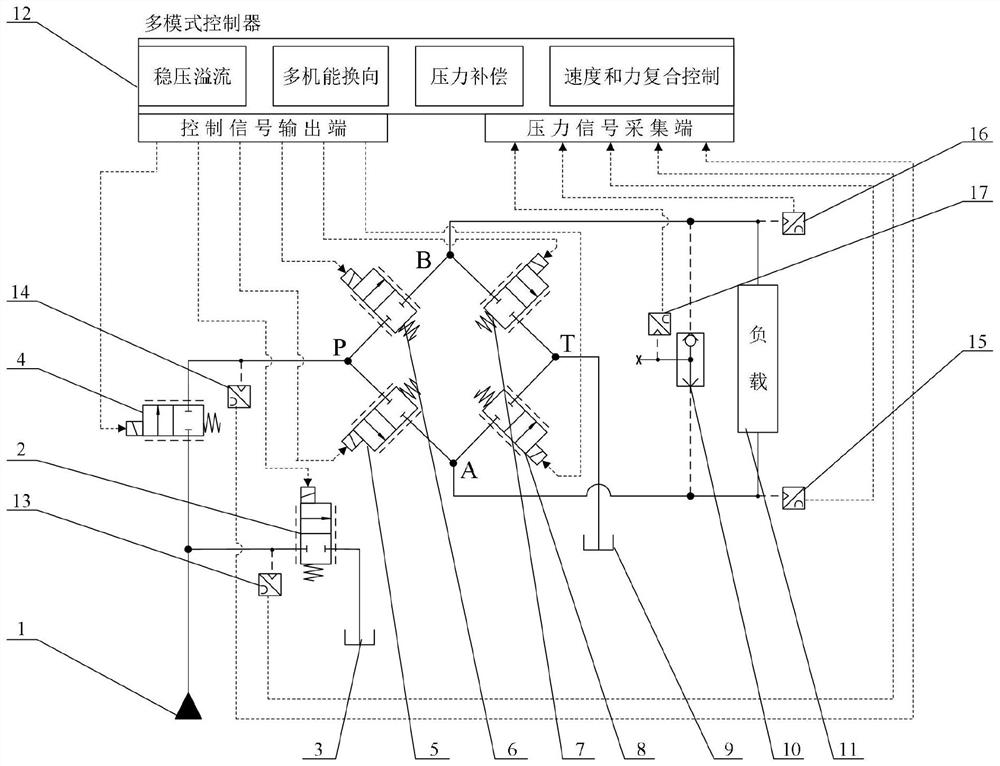

图1为本发明实施例提供的多模式数字阀组液压控制系统原理图;

附图标号:1-泵源、2-溢流数字阀组、3-第一油箱、4-压力补偿数字阀组、5-正向调速数字阀组、6-反向调速数字阀组、7-正向调压数字阀组、8-反向调压数字阀组、9-第二油箱、10-梭阀、11-负载、12-多模式控制器、13-第一压力传感器、14-第二压力传感器、15-第三压力传感器、16-第四压力传感器、17-第五压力传感器。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1所示,本发明所述装置主要包括泵源1、溢流数字阀组2、第一油箱3、压力补偿数字阀组4、正向调速数字阀组5、反向调速数字阀组6、正向调压数字阀组7、反向调压数字阀组8、第二油箱9、梭阀10、负载11、多模式控制器12、第一压力传感器13、第二压力传感器14、第三压力传感器15、第四压力传感器16、第五压力传感器17;

所述泵源1分别与所述溢流数字阀组2、所述压力补偿数字阀组4的进油口连通;所述溢流数字阀组2的出油口与第一油箱3连通;所述压力补偿数字阀组4的出油口分别与所述正向调速数字阀组5、所述反向调速数字阀组6的进油口连通;所述正向调速数字阀组5的出油口分别与所述正向调压数字阀组7的进油口、所述负载11的下端油口连通;所述反向调速数字阀组6的出油口分别与所述反向调压数字阀组8的进油口、所述负载11的上端油口连通;所述正向调压数字阀组7的出油口分别与所述反向调压数字阀组8的出油口、所述第二油箱9连通;所述梭阀10的上端和下端油口分别与所述负载11的上端和下端油口连通;

所述第一压力传感器13设置在所述溢流数字阀组2的进油口,用于实时测量系统的压力;所述第二压力传感器14设置在压力补偿数字阀组4的出油口,用于实时测量P口的压力;所述第三压力传感器15设置在所述负载11的下端油口,用于实时测量A口的负载压力;所述第四压力传感器16设置在所述负载11的上端油口,用于实时测量B口的负载压力;所述第五压力传感器17设置在所述梭阀10的输出油口,用于实时测量负载的最高压力;所述第一压力传感器13、第二压力传感器14、第三压力传感器15、第四压力传感器16、第五压力传感器17的信号输出端分别与所述多模式控制器12的压力信号采集端连接;所述多模式控制器12具有稳压溢流、多机能换向、压力补偿、速度和力复合控制等功能;所述多模式控制器12的控制信号输出端分别与所述压力补偿数字阀组4、所述正向调速数字阀组5、所述反向调速数字阀组6、所述正向调压数字阀组7、所述反向调压数字阀组8的控制端连接。

在本实施例中,当所述压力补偿数字阀组4、所述正向调速数字阀组5、所述反向调速数字阀组6、所述正向调压数字阀组7、所述反向调压数字阀组8均是由多个输出流量呈二进制排量的数字阀并联构成时,所述多模式控制器12输出PCM编码信号,以控制每个数字阀组工作;当所述压力补偿数字阀组4、所述正向调速数字阀组5、所述反向调速数字阀组6、所述正向调压数字阀组7、所述反向调压数字阀组8均是由多个输出流量相等的数字阀并联构成时,所述多模式控制器12输出PNM编码信号,以控制每个数字阀组工作;当所述压力补偿数字阀组4、所述正向调速数字阀组5、所述反向调速数字阀组6、所述正向调压数字阀组7、所述反向调压数字阀组8中数字阀输出流量呈无规则排列时,所述多模式控制器12输出PWM信号,以控制每个数字阀组工作。

在本实施例中,稳压溢流功能实现采用如下方法:设定系统最高工作压力P

在本实施例中,多机能换向功能实现采用如下方法:当仅溢流数字阀组2完全开启时,可以实现滑阀M型机能,此时处于泵卸荷工况;当正向调速数字阀组5、反向调速数字阀组6、正向调压数字阀组7、反向调压数字阀组8全部关闭时,可以实现滑阀O型机能,此时处于负载位置锁死工况;当正向调速数字阀组5、反向调速数字阀组6、正向调压数字阀组7、反向调压数字阀组8全部开启时,可以实现滑阀H型机能,此时处于泵卸荷和负载浮动工况;当仅正向调速数字阀组5和正向调压数字阀组7完全开启时,可以实现滑阀C型机能,此时处于负载正向运动工况;当仅反向调速数字阀组6和反向调压数字阀组8完全开启时,可以实现滑阀J型机能,此时处于负载反向运动工况;当仅正向调速数字阀组5和反向调速数字阀组6完全开启时,可以实现滑阀P型机能,此时处于差动运动工况;当仅正向调压数字阀组7和反向调压数字阀组8完全开启时,可以实现滑阀Y型机能,此时处于负载浮动工况;

在本实施例中,压力补偿功能实现采用如下方法:第二压力传感器14和第五压力传感器17分别采集P口和最高负载压力,并传输至多模式控制器12,多模式控制器12计算P口压力与最高负载压力的差值,并将其与期望数值作差,利用PID控制算法实时求解占空比,并输出占空比实时可变的PWM信号来驱动压力补偿数字阀组4工作,使得P口压力与最高负载压力之差保持不变,维持调速数字阀组的两端压差恒定,使得运动速度不受外部负载干扰;

在本实施例中,速度和力复合控制功能实现采用如下方法:当负载11需正向运动时,多模式控制器12输出PWM信号控制正向调速数字阀组5工作,进而调节负载的正向运动速度,同时控制正向调压数字阀组7工作来调节负载11的上端油口压力,进而控制正向输出力;当负载11需反向运动时,多模式控制器12输出PWM信号控制反向调速数字阀组6工作,进而调节负载的反向运动速度,同时控制反向调压数字阀组8工作来调节负载11的下端油口压力,进而控制反向输出力。

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。此,本发明的保护范围当视权利要求书所界定者为准。

- 一种防冲液压支架用压力流量函数控制阀组

- 一种采用比例阀、微型高速数字阀联合控制的液压缸位置控制系统及方法

- 一种采用比例阀、微型高速数字阀联合控制的液压缸位置控制系统