小型燃气轮机涡轮预紧装置及其控制方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及燃气轮机技术,特别涉及一种小型燃气轮机涡轮预紧装置及其控制方法。

背景技术

燃气轮机是国家能源的战略性产业,是能源动力装备领域中的最高端产品,代表一个国家的工业技术的最高水平。小型燃机轮机应用面广,需求量大,是分布式供能、天然气发电、工业驱动、军用电源、车船动力的核心装备,对调整国家能源布局、经济发展及军事发展有着重要的意义。

小型燃气轮机的转子一般采用压气机与涡轮背靠背的结构布局,具有结构简单、紧凑性高的特点。其中涡轮由导风轮及排风轮两个不同材料的零件组成,不仅可以降低材料成本,而且降低加工难度。导风轮与排风轮依靠中间的拉杆实现预紧,但生产装配中预紧力是否达到设计要求值是目前的工程难点,预紧力过高会使涡轮零件局部发生屈服,过低会使涡轮组件在启停过程中产生间隙而引起振动等问题,所以精确控制涡轮组件装配预紧力是目前工程上的一大难点。

发明内容

本发明要解决的技术问题是提供一种小型燃气轮机涡轮预紧装置及其控制方法,在涡轮组件实际生产装配过程,可实时监测涡轮预紧力,及时预测生产装配过程中正确性,精确控制生产装配过程的涡轮组件预紧力。

为解决上述技术问题,本发明提供的小型燃气轮机涡轮预紧装置,其包括手柄5、传递套筒6、液压拉伸器7、液压拉伸器螺母8及长拉杆9;

涡轮组件包括涡轮导风轮2、涡轮排风轮3、涡轮连接螺母10及涡轮连接拉杆11;

涡轮连接拉杆11下端与涡轮导风轮2中央固定连接;

涡轮排风轮3套设在涡轮连接拉杆11外,下端与涡轮导风轮2上端配合;

涡轮连接拉杆11上端部螺纹与涡轮连接螺母10联接,拧紧涡轮连接螺母10使涡轮连接拉杆11上端向上探出涡轮连接螺母10,涡轮连接螺母10下端面抵靠涡轮排风轮3 使其与涡轮导风轮2预紧在一起;

所述长拉杆9的下端同涡轮连接拉杆11上端螺纹连接,并抵靠到所述拧紧涡轮连接螺母10上端面;

所述传递套筒6、液压拉伸器7、液压拉伸器螺母8从下到上依次同轴套设在所述长拉杆9外;

所述传递套筒6下端抵靠所述涡轮排风轮3上端,并位于所述涡轮连接螺母10外周;

所述传递套筒6的侧壁设置有N个操作窗,N为2、3、4或5;

所述手柄5横向穿过所述操作窗,内端用于同所述涡轮连接螺母10连接,拨动手柄5 位于传递套筒6外的部分能转动所述涡轮连接螺母10;

所述液压拉伸器7,下端抵靠所述传递套筒6上端;

所述液压拉伸器螺母8,连接固定在长拉杆9,并且下端连接固定到液压拉伸器7上端。

较佳的,涡轮连接拉杆11下端与涡轮导风轮2中央是螺纹固定连接。

较佳的,涡轮连接螺母10上端面或侧面开有M个卡槽,手柄5能通过操作窗探入传递套筒6内,手柄5内端嵌入涡轮连接螺母10的相应卡槽,M为2、3、4或5。

较佳的,所述传递套筒6下端与涡轮排风轮3上端之间设置有垫片4。

较佳的,涡轮排风轮3下端形成有凸台,涡轮导风轮2上端形成有凹槽;

涡轮排风轮3下端的凸台同涡轮导风轮2上端的凹槽对齐配合。

较佳的,小型燃气轮机涡轮预紧装置还包括涡轮导风轮支座1;

所述涡轮导风轮2放置于涡轮导风轮支座1上。

较佳的,所述液压拉伸器7包括筒状壳体72、液压装置及螺栓套筒71;

所述液压装置固定在筒状壳体72下部内;

所述螺栓套筒71至少一部分位于筒状壳体72内;

所述螺栓套筒71形成有内螺纹;

所述液压装置中央形成有液压通孔;

所述液压装置用于对螺栓套筒71施加竖向的力;

所述液压拉伸器螺母8由同轴的上部帽体和下部杆体构成,并且中央形成有轴向的有内螺纹的螺母通孔;

上部帽体外径大于的筒状壳体72外径;

下部杆体形成有外螺纹;

下部杆体同螺栓套筒71螺纹配合装配固定到一起;

所述长拉杆9从下到上依次穿过液压装置的液压通孔、螺栓套筒71、液压拉伸器螺母 8的螺母通孔;

所述液压拉伸器7的螺栓套筒71的上端同液压拉伸器螺母8上部帽体贴合;

所述液压拉伸器螺母8通过螺纹配合锁紧固定到所述长拉杆9上部;

所述液压拉伸器7、传递套筒6能沿长拉杆9上下移动。

较佳的,小型燃气轮机涡轮预紧装置还包括位移检测装置、压力传感器;

所述位移检测装置,用于检测长拉杆9顶端位置A与传递套筒6顶端位置B的相对位移;

所述压力传感器,用于检测所述液压拉伸器7通过传递套筒6对涡轮排风轮3施加的载荷。

所述的小型燃气轮机涡轮预紧装置的控制方法,其包括如下步骤:

一.利用小型燃气轮机涡轮预紧装置完成涡轮组件的装配;利用有限元方法计算在装配过程中长拉杆9顶端位置A与传递套筒6顶端位置B的相对位移量与轴向力的关系,确定装配过程中对涡轮排风轮3施加的最大载荷值,并做好数据记录;在实际装配操作过程中,记录长拉杆9顶端位置A与传递套筒6顶端位置B的相对位移量与对涡轮排风轮3 施加的载荷的关系,并做好数据记录;

二.将仿真计算得到的最大载荷转换成长拉杆9顶端位置A与传递套筒6顶端位置B的仿真相对位移量,当实际装配操作过程中长拉杆9顶端位置A与传递套筒6顶端位置B 的实测相对位移量达到长拉杆9顶端位置A与传递套筒6顶端位置B的仿真相对位移量,则不再增加对涡轮排风轮3施加的载荷,装配过程结束;

较佳的,步骤二中,将仿真相对位移量与实测相对位移量进行实时对比,实时监测装配过程,提前预测涡轮预紧装配过程的正确性。

本发明的小型燃气轮机涡轮预紧装置,对涡轮组件的预紧过程为:通过液压拉伸器7 动作对液压拉伸器螺母8施加向上的力,使得长拉杆9顶端位置A相对传递套筒6顶端位置B往上运动,从而相对涡轮排风轮3向上拉紧涡轮连接拉杆11,使涡轮连接拉杆螺母 10同涡轮排风轮3上端之间松动,此时利用手柄5可轻松转动涡轮连接螺母10使之下移,使涡轮连接螺母10下端面压紧涡轮排风轮3上端面,对涡轮排风轮3与涡轮导风轮2的实现预紧。利用该小型燃气轮机涡轮预紧装置,在涡轮组件实际生产装配过程,可实时监测涡轮预紧力,及时预测生产装配过程中正确性,精确控制生产装配过程的涡轮组件预紧力。

附图说明

为了更清楚地说明本发明的技术方案,下面对本发明所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

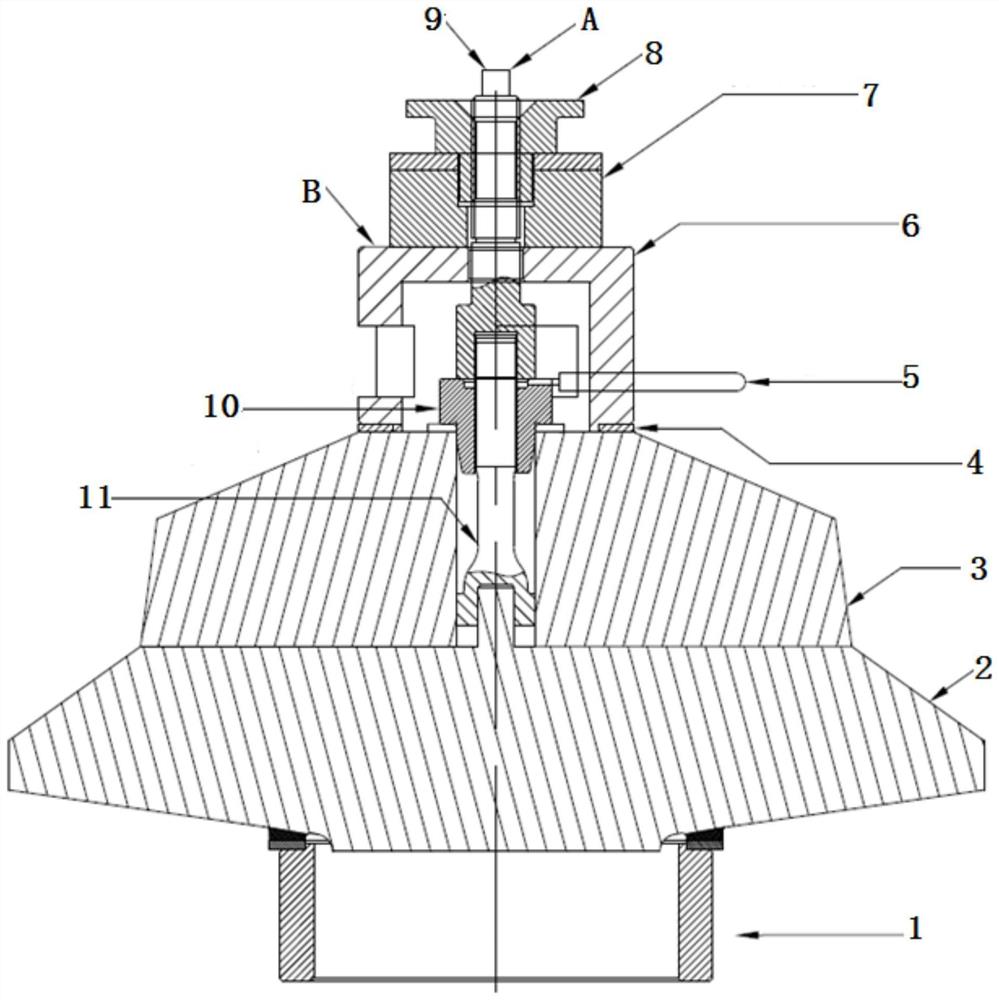

图1是本发明的小型燃气轮机涡轮预紧装置一实施例的剖面图;

图2是一种液压拉伸器立体示意图。

附图标记说明:

1导风轮支座;2涡轮导风轮;3涡轮排风轮;4垫片;5手柄;6传递套筒;7 液压拉伸器;8液压拉伸器螺母;9长拉杆;10涡轮连接螺母;11涡轮连接拉杆。

具体实施方式

下面将结合附图,对本发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例一

如图1所示,小型燃气轮机涡轮预紧装置包括手柄5、传递套筒6、液压拉伸器7、液压拉伸器螺母8及长拉杆9;

涡轮组件包括涡轮导风轮2、涡轮排风轮3、涡轮连接螺母10及涡轮连接拉杆11;

涡轮连接拉杆11下端与涡轮导风轮2中央固定连接;

涡轮排风轮3套设在涡轮连接拉杆11外,下端与涡轮导风轮2上端配合;

涡轮连接拉杆11上端部螺纹与涡轮连接螺母10联接,拧紧涡轮连接螺母10使涡轮连接拉杆11上端向上探出涡轮连接螺母10,涡轮连接螺母10下端面抵靠涡轮排风轮3 使其与涡轮导风轮2预紧在一起;

所述长拉杆9的下端同涡轮连接拉杆11上端螺纹连接,并抵靠到所述拧紧涡轮连接螺母10上端面;

所述传递套筒6、液压拉伸器7、液压拉伸器螺母8从下到上依次同轴套设在所述长拉杆9外;

所述传递套筒6下端抵靠所述涡轮排风轮3上端,并位于所述涡轮连接螺母10外周;

所述传递套筒6的侧壁设置有N个操作窗,N为2、3、4或5;

所述手柄5横向穿过所述操作窗,内端用于同所述涡轮连接螺母10连接,拨动手柄5 位于传递套筒6外的部分能转动所述涡轮连接螺母10;

所述液压拉伸器7,下端抵靠所述传递套筒6上端;

所述液压拉伸器螺母8,连接固定在长拉杆9,并且下端连接固定到液压拉伸器7上端。

涡轮连接拉杆11下端与涡轮导风轮2中央可以是螺纹固定连接。

较佳的,涡轮连接螺母10上端面或侧面开有M个卡槽,手柄5能通过操作窗探入传递套筒6内,手柄5内端嵌入涡轮连接螺母10的相应卡槽,M为2、3、4或5。

较佳的,小型燃气轮机涡轮预紧装置还包括位移检测装置、压力传感器;

所述位移检测装置,用于检测长拉杆9顶端位置A与传递套筒6顶端位置B的相对位移;

所述压力传感器,用于检测所述液压拉伸器7通过传递套筒6对涡轮排风轮3施加的载荷。

所述的小型燃气轮机涡轮预紧装置的控制方法,包括如下步骤:

一.利用小型燃气轮机涡轮预紧装置完成涡轮组件的装配;利用有限元方法计算在装配过程中长拉杆9顶端位置A与传递套筒6顶端位置B的相对位移量与轴向力的关系,确定装配过程中对涡轮排风轮3施加的最大载荷值,并做好数据记录;在实际装配操作过程中,记录长拉杆9顶端位置A与传递套筒6顶端位置B的相对位移量与对涡轮排风轮3 施加的载荷的关系,并做好数据记录;

二.将仿真计算得到的最大载荷转换成长拉杆9顶端位置A与传递套筒6顶端位置B的仿真相对位移量,当实际装配操作过程中长拉杆9顶端位置A与传递套筒6顶端位置B 的实测相对位移量达到长拉杆9顶端位置A与传递套筒6顶端位置B的仿真相对位移量,则不再增加对涡轮排风轮3施加的载荷,装配过程结束;

较佳的,步骤二中,将仿真相对位移量与实测相对位移量进行实时对比,实时监测装配过程,提前预测涡轮预紧装配过程的正确性。

实施例一的小型燃气轮机涡轮预紧装置,对涡轮组件的预紧过程为:通过液压拉伸器 7动作对液压拉伸器螺母8施加向上的力,使得长拉杆9顶端位置A相对传递套筒6顶端位置B往上运动,从而相对涡轮排风轮3向上拉紧涡轮连接拉杆11,使涡轮连接螺母10 同涡轮排风轮3上端之间松动,此时利用手柄5可轻松转动涡轮连接螺母10使之下移,使涡轮连接螺母10下端面压紧涡轮排风轮3上端面,对涡轮排风轮3与涡轮导风轮2的实现预紧。利用该小型燃气轮机涡轮预紧装置,在涡轮组件实际生产装配过程,可实时监测涡轮预紧力,及时预测生产装配过程中正确性,精确控制生产装配过程的涡轮组件预紧力。

实施例二

基于实施例一的小型燃气轮机涡轮预紧装置,所述传递套筒6下端与涡轮排风轮3上端之间设置有垫片4,用于保证在安装预紧过程中涡轮排风轮3上端面不受破坏。

实施例三

基于实施例一的小型燃气轮机涡轮预紧装置,涡轮排风轮3下端形成有凸台,涡轮导风轮2上端形成有凹槽;

涡轮排风轮3下端的凸台同涡轮导风轮2上端的凹槽对齐配合。

实施例四

基于实施例一,小型燃气轮机涡轮预紧装置还包括涡轮导风轮支座1;

所述涡轮导风轮2放置于涡轮导风轮支座1上。

实施例四的小型燃气轮机涡轮预紧装置,能保证涡轮组件及工装的平稳、不倾斜。长拉杆9顶端位置A同传递套筒6顶端位置B的相对位移的测量以导风轮支座1的底面为基准。

实施例五

基于实施例一的小型燃气轮机涡轮预紧装置,如图2所示,所述液压拉伸器7包括筒状壳体72、液压装置及螺栓套筒71;

所述液压装置固定在筒状壳体72下部内;

所述螺栓套筒71至少一部分位于筒状壳体72内;

所述螺栓套筒71形成有内螺纹;

所述液压装置中央形成有液压通孔;

所述液压装置用于对螺栓套筒71施加竖向的力;

所述液压拉伸器螺母8由同轴的上部帽体和下部杆体构成,并且中央形成有轴向的有内螺纹的螺母通孔;

上部帽体外径大于的筒状壳体72外径;

下部杆体形成有外螺纹;

下部杆体同螺栓套筒71螺纹配合装配固定到一起;

所述长拉杆9从下到上依次穿过液压装置的液压通孔、螺栓套筒71、液压拉伸器螺母 8的螺母通孔;

所述液压拉伸器7的螺栓套筒71的上端同液压拉伸器螺母8上部帽体贴合;

所述液压拉伸器螺母8通过螺纹配合锁紧固定到所述长拉杆9上部;

所述液压拉伸器7、传递套筒6能沿长拉杆9上下移动。

实施例五的小型燃气轮机涡轮预紧装置,液压拉伸器7的液压装置通过螺栓套筒71 直接对液压拉伸器螺母8施加向上的力,使液压拉伸器7下端相对长拉杆9顶端位置A 下移给传递套筒6施加下压力,使传递套筒6相对长拉杆9顶端位置A下移紧压涡轮排风轮3上端。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

- 一种燃气轮机的涡轮叶片装置及其使用方法

- 控制装置、燃气轮机复合循环发电系统及控制方法

- 小型燃气轮机涡轮预紧装置

- 一种微小型燃气轮机的冷热电联产装置及其工作、控制方法