用于桶形回转部件的注射工具

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及包括由纤维结构增强的聚合物基质的复合材料的领域,具体地,涉及这些材料在航空部件或涡轮机的制造中的使用。

背景技术

在航空领域中,希望在减少发动机部件质量的同时将其机械性能维持在高水平。更具体地,在航空涡轮机中,限定发动机进气流路的轮廓并且支承风扇叶片的转子容纳在其内部的风扇壳体现在由复合材料制成。在回转形状中,它包括护罩,该护罩在其上游端和下游端设有外夹持件,以紧固到发动机的其它结构部分,例如上游处的进气轮廓和下游处的中间壳体。壳体还支承各种部件,并且必须能够保持风扇叶片断裂产生的碎屑或发动机入口处所吸入的物体。

由复合材料制成的风扇壳体的制造起始于以卷绕的方式将纤维增强体建立在芯轴上,芯轴的轮廓与所要制作的壳体的轮廓相匹配。例如,可以通过例如专利US 8 322 971中所述的三维或多层编织来制作纤维增强体。该纤维增强体构成形成单个部件的管状纤维预制件。制造继续进行,通过聚合物基质将该纤维预制体致密化,包括使用树脂浸渍预制件并聚合树脂以获得最终的部件。

本发明更具体地涉及一种制造模式,在该制造模式中,通过称为RTM(树脂传递模塑)的注射模塑方法对纤维预制件进行浸渍。根据该方法,通过在固定几何形状的刚性模具中压实纤维预制件而封闭该纤维预制件,该刚性模具包括形成纤维预制件的支承件的第一部分和刚好沉积在纤维预制件上的反模具,反模具的形状对应于希望获得的壳体,并且在使两个模具部分的壁靠近彼此并在适当时将其抽真空之后,在压力和受控温度下将树脂注入模具内部。一旦注射树脂,就通过加热模具来执行其聚合,而在注射和聚合后,将最终部件脱模,随后修整以去除多余的树脂,并且机加工倒角度以获得期望壳体。

为了便于脱模,必须完全密封的注射工具通常包括:具有两个相邻的内筒的模具,内筒再现具有“空竹(diabolo)”形状的流路;两个上游法兰和下游法兰以形成壳体的两个边缘;以及由若干外部扇区形成的反模具。从外部取出这些扇区和上游/下游法兰。两个内筒脱开,然后按照流路的自然风从壳体的每一侧取出内筒。

然而,在一些壳体构造中,在壳体的上游处存在流路的收紧,随后该流路具有“桶”形,例如从上游的第一直径发展到中心区的第二更大直径,然后再发展到下游的第三更小直径,因此,由于不可能取出上游筒而禁止任何最终部件脱模。小直径和大直径之间的差异例如可以在30到100毫米之间,而壳体的平均直径可以在1500毫米到3500毫米的量级之间。

发明内容

因此,本发明的目标是提出一种用于制造具有桶形状的复合材料燃气轮机壳体的注射工具,该注射工具允许以简单的方式执行脱模,特别是不显著增加步骤和实施部件的数量。

该目标的实现得益于一种用于将聚合物树脂注射到纤维预制件中以制造复合材料回转部件的工具,其包括具有较小直径的内径的桶形状,将所述回转部件界定为所述内径的上游部分和下游部分,上游部分包括回流中间部分,其中,为了在执行所述聚合物树脂的注射和聚合后就允许对所述桶形部件进行脱模,注射工具一方面包括截头圆锥形滚筒,其包括第一滚筒部分和第二滚筒部分,第一滚筒部分与回转部件的在所述内径下游的所述部分的内表面直接接触,另一方面包括分段插入件,其外表面与回转部件的在所述内径上游的所述部分的内表面相匹配,其内表面与所述第二滚筒部分直接接触,所述分段插入件搁置该第二滚筒部分上;所述第一滚筒部分包括自然风口,允许从下游抽出所述截头圆锥形中心滚筒,并且所述分段插入件的内表面的倾斜度严格大于分段插入件的对应于所述回转部件的所述回流中间部分的外表面的最大坡度,以便允许从上游抽出所述分段插入件。

因此,可以简单地通过形成插入件来实现具有桶形状的回转部件的脱模,该插入件形成支承件,其与滚筒的接合坡度大于这些桶形回转部件的内表面的最大坡度。

根据较佳实施例,所述分段插入件包括至少六个、较佳地八个插入件。

有利地,所述插入件是中空的,并且通过密封件将其作成不渗透聚合物树脂。

根据一实施例,该工具还包括基本上径向的第三滚筒部分,其确保所述第一滚筒部分和所述第二滚筒部分之间在所述内径处的接合。

较佳地,所述桶形回转部件在上游夹持件和下游夹持件之间依次包括:上游端部部分、所述回流上游中间部分、直径较大的中心部分、下游中间部分和下游端部部分。

有利地,通过多个螺纹连接件将所述截头圆锥形中心滚筒与所述上游法兰和下游法兰固定在一起。然而,所述截头圆锥形中心滚筒和所述下游法兰可以形成单个部件。

较佳地,为了确保所述分段插入件在所述截头圆锥形中心滚筒上的径向定中和角度定中,定中元件分别彼此相对地设置在所述分段插入件和所述截头圆锥形中心滚筒上。

有利地,所述分段插入件由金属材料制成,该金属材料的尺寸稳定性的机械特性有助于通过加热来控制聚合期间的膨胀。

根据较佳实施例,由复合材料制成的所述回转部件是风扇壳体。

附图说明

本发明的其它特征和优点将从以下借助非限制性示例并参考附图给出的本发明的特定实施例的描述中显现出来,附图中:

-图1是航空发动机的立体图,该航空发动机包括从根据本发明的注射工具获得的风扇壳体,以及

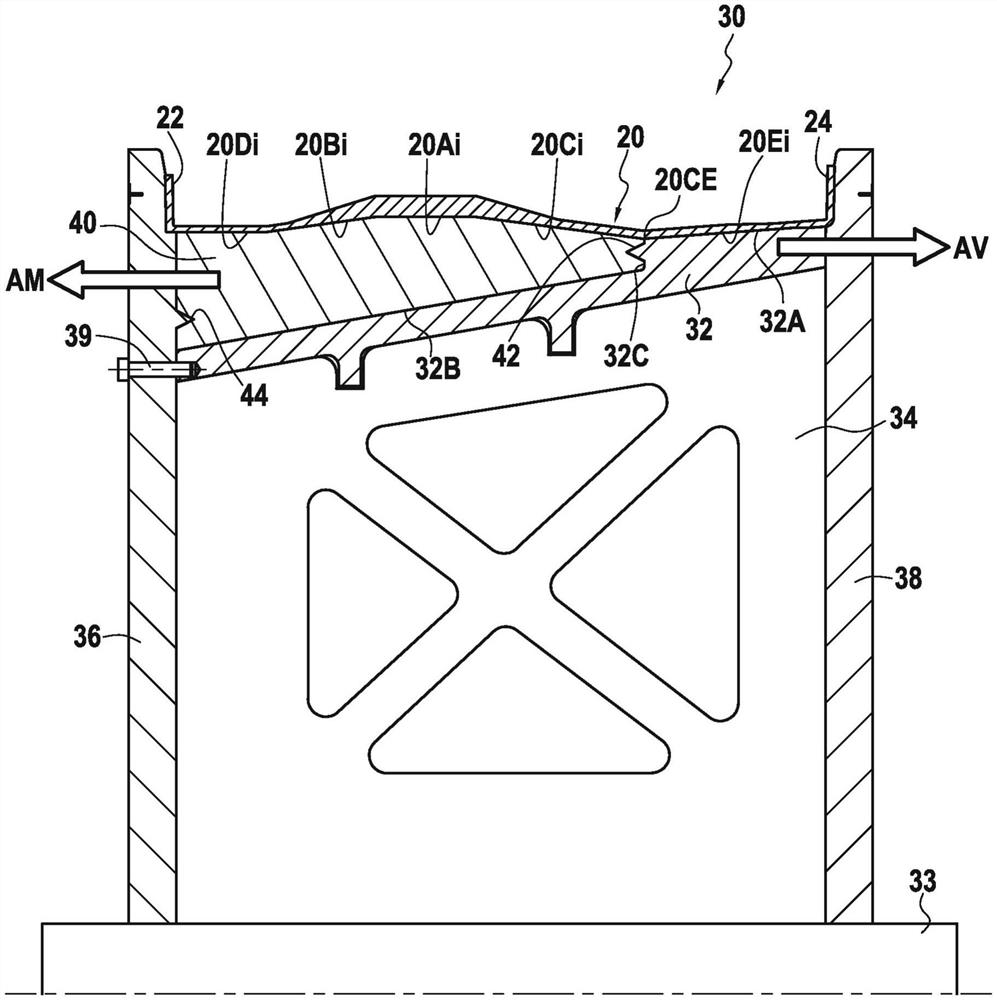

-图2是允许制造图1的风扇壳体的注射工具的轴向半剖视图。

具体实施方式

本发明总体上适用于燃气轮机的由聚合物基质复合材料制成的任何回转部件。然而,将在本发明应用于航空燃气涡轮发动机的风扇壳体的背景下描述本发明。

图1示意性地示出了这样的发动机,其沿气流流动方向从上游到下游包括:设置在发动机入口处的风扇10、压缩机12、燃烧室14、高压涡轮16和低压涡轮18。该发动机包括对应于发动机不同元件的连续外壳,其内表面限定了发动机的进气流路。因此,由具有回转形状的风扇壳体20包围风扇10,并且该风扇壳体20例如由例如通过环氧树脂、双马来酰亚胺或聚酰亚胺聚合物基质致密化的碳、玻璃、芳纶或陶瓷纤维增强体制成。以已知方式通过三维或多层编织(例如“互锁”编织)实现纤维增强体,而根据已知的注射方法(例如前序提到的称为RTM的模制方法)通过液体路线实现基质。

风扇壳体20在其上游端和下游端处设有外夹持件22、24,以允许其安装和与发动机的其它元件(未示出)连接。在其上游夹持件和下游夹持件之间,风扇壳体基本上呈桶形状,包括大致圆筒形的中心部分20A,其直径大于大致截头圆锥形的上游中间部分20B和下游中间部分20C,这两个中间部分分别沿上游坡度和下游坡度在两侧逐渐连接到各中心部分,上游中间部分20B又连接到以上游夹持件22为终点的大致圆筒形的上游端部部分20D,而下游中间部分20C又在内径20CE(具体地是流路的最小直径,其将回转部件界定为该直径的上游部分和下游部分)处连接到以下游夹持件24为终点的大致截头圆锥形的下游端部部分20E。如前序所述,通过产生回流上游中间部分20B,直径较大的中心部分20A禁止借助于标准RTM注射工具,因此需要开发新的工具。此外,朝向较小直径的两个风口的存在使得壳体无法脱模。

因此,根据本发明,为了解决由具有桶形状的壳体的脱模所引起的问题,提出在壳体支承滚筒和壳体之间增加多个插入件,这些插入件填充该壳体的不可脱模部分来使脱模再次成为可能。滚筒在其下游部分还具有自然风口,一旦移除插入件即促进其抽出。

图2示出了根据本发明的注射模具的支承风扇壳体20的一区段,其没有传统上关闭模具的外部分段反模具。

更具体地,根据本发明,该工具30包括通过多个加强辐条34来保持在驱动轴33上的截头圆锥形中心滚筒32、以及上游法兰36和下游法兰38,该加强辐条较佳地部分穿孔以减小质量。截头圆锥形中心滚筒处于内径20CE下游的端部部分32A上,与下游端部部分20E的内表面20Ei直接接触,以允许滚筒从下游按照流路的自然风撤出。用于模制外夹持件22、24的上游法兰和下游法兰例如通过螺纹连接固定到截头圆锥形中心滚筒32(参见针对上游法兰的附图标记39,与下游法兰的连接在切割平面之外)。应当注意,下游法兰38和截头圆锥形中心滚筒32也可以来自相同的部件。

该工具还包括由至少6个、通常是8个的连续插入件组成的分段插入件40,其围绕中心滚筒32设置,以支承内径20CE上游的纤维预制件20。在组装期间,插入件依次放置在法兰38上,然后由于重力而平放并搁置在中心滚筒32上,该重力倾向于将插入件压抵该滚筒。也借助设置在面部32C上的定中锥体42来成角度地且径向地保持它们。然后添加法兰36,设置在该法兰上的其它定中元件44对插入件施压,以确保其最终维持。由于在模具中产生真空后在压力下执行树脂的注射,因此确实必须用中心滚筒很好地调节插入件。插入件(通常为钢)和滚筒的材料的尺寸稳定性的机械性能有助于注射的成功,特别是通过加热来控制聚合期间的膨胀。当然,还必须在模具的不同部分之间提供常规密封件(未示出),以确保其正确密封。

更具体地,其外表面与内径20CE上游的壳体部分相匹配的分段插入件具有内表面32B,形成滚筒32的截锥体的最大部分(最小部分由表面32A形成,截锥体的这两部分在通过形成凹部的径向表面32C在内径20CE处会合),其倾斜度严格大于回流上游中间部分20B的倾斜度,其上游坡度是壳体20的最大上游坡度(如图所示,部分20C的下游坡度的确可以更大),内径20CE上游的壳体部分即中心部分20A的内表面20Ai、上游中间部分20B和下游中间部分20C的内表面20Bi和20Ci以及上游端部部分20D的内表面20Di。应当注意,内表面32B的坡度必须强制性地大于将执行脱模的一侧的最大坡度(如果由例如若干个上游坡度),较佳地允许将最低坡度的一侧选择作为脱模侧,以特别防止插入件过于庞大。

在其模制阶段期间的注射过程与常规RTM注射过程没有区别,纤维预制件以密封方式放置在关闭的模具中。然后,将低粘度热固性液体树脂注射到模具中以浸渍预制件的整个纤维部分。然后通常通过根据一个或多个连续循环来加热模具来执行聚合,以实现所需的致密化程度。一旦完成注射和聚合,由于工具的修改,随后可以根据与常规工艺中实施的步骤相比简化的步骤将最终获得的部件脱模。

脱模步骤与标准步骤不同,但还是简化了,因为在聚合步骤结束时,已经在脱模的第一步骤中抽出反模具,因此最终部件的外表面具有待制壳体的外桶形状;在第二步中,只需将上游法兰36抽出(在拧松将其连接至中心滚筒的紧固件39之后),以便释放分段插入件40,可以沿着上游(在图2中用方向AM标识)、更具体地沿着斜面32B的方向一个接一个地抽出(或先抽出第一半部再抽出第二半部)这些插入件。然后,在接下来的步骤中,可以根据由相反方向AV标识的下游依次抽出与下游法兰38脱开或不脱开(在可能拧松滚筒上的紧固件之后)的截头圆锥形中心滚筒34,从而释放最终部件,可以最终切割该最终部件以去除多余树脂,从而获得风扇壳体20。替代地,可以将滚筒32和法兰38保持就位,并且其是用任何适当的抽出(提升)手段朝向上游抽出的最终部件。

对于所有这些步骤,由于其尺寸(直径若干米)和质量(若干吨),所有这些部件都必须小心处理,因此最好借助起重机、条带或任何其它类似的提升系统进行抽回,然后模具的每个部件都包括其移位所需的构件。这些操作构件(未示出)包括例如通过与安装在螺母头上的系紧环或任何其它孔螺纹配合的紧固孔。一般地,相对于用于操作重型和/或笨重负载的系统,经由拧到所述负载上的系紧环来操作和紧固大型部件的技术本身是已知类型。然而,要注意的是,为了减少提升的质量,插入件将较佳地是中空的,但被制成完全不渗透聚合物树脂(由面部32上未示出的密封件形成这种密封),从而防止它们在注射阶段期间被聚合物树脂填充。

还将注意到,为了避免在连续抽出步骤期间最终部件的任何劣化,将较佳地借助处理环、条带或用于处理大回转部件的任何其它等效手段来保持该部件。因此,最终壳体部件不包括用于其操纵的特定构件,并且在该操作期间不可能劣化。

- 一种用于桶形气缸的密封件

- 用于注射成型工具的模具部件的安装设备、注射成型工具以及注射成型机器

- 用于注射成型工具的模具部件的安装设备、注射成型工具以及注射成型机器