外延结构及其制备方法

文献发布时间:2023-06-19 18:27:32

技术领域

本申请属于半导体技术领域,具体涉及外延结构及其制备方法。

背景技术

在半导体技术领域中,通常需要器件设计要求进行外延制备薄膜。异质外延时,由于晶格常数及热膨胀系数不同,外延层越厚越容易龟裂,且无法满足外延层厚度受限的特定器件外延结构要求。

发明内容

鉴于此,本申请第一方面提供了一种外延结构的制备方法,所述制备方法包括:

提供衬底;

形成位于所述衬底一侧的缓冲层;

形成位于所述缓冲层背离所述衬底的一侧的外延层;

其中,在形成所述缓冲层和/或所述外延层的过程中,加入含镁源与锑源中的至少一者。

本申请第一方面提供了一种外延结构的制备方法,该制备方法的工艺简单,可操作性强。首先,在衬底的一侧形成缓冲层,为后续形成外延层提供制备基础。然后,形成位于缓冲层背离衬底一侧的外延层。

具体地,在形成缓冲层和/或外延层的过程中,加入含镁源与锑源中的至少一者,所以缓冲层和/或外延层中具有镁元素与锑元素中的至少一者。掺入镁元素和/或锑元素能够促进缓冲层的横向生长,抑制纵向生长。其中,纵向生长是指外延生长的方向平行于衬底与外延层的排列方向;横向生长是指外延生长的方向垂直于衬底与外延层的排列方向。换句话说,掺入镁元素和/或锑元素能够促进原子在沿垂直于衬底与外延层的排列方向的表面聚集,从而促使缓冲层优和/或外延层先沿垂直于衬底与外延层的排列方向生长,并抑制缓冲层和/或外延层的纵向生长,从而减少缓冲层和/或外延层的厚度。相较于相关技术,由于本申请中缓冲层和/或所述外延层的厚度较小,所以占用的空间较少。

因此,本申请通过在制备缓冲层和/或外延层时,引入镁源和/或锑源,促进晶体横向生长,以减少缓冲层和/或外延层的厚度,从而预留更多的生长空间给后续在外延层一侧生长的器件结构层,以亚微米厚度的外延层来实现满足器件要求的表面粗糙度和晶体质量,便于器件结构层更好地发挥其性能,提高外延结构的工作性能。

其中,所述形成位于所述衬底一侧的缓冲层的步骤,包括:

形成位于所述衬底一侧的所述缓冲层;其中,在形成所述缓冲层的过程中,加入含所述镁源与所述锑源中的至少一者;

对所述缓冲层进行高温退火处理。

其中,所述缓冲层包括相连的多个第一核岛;对所述多个第一核岛进行高温退火处理,所述多个第一核岛的部分相互合并转变为间隔排布的多个第二核岛,且所述第一核岛的高度小于所述第二核岛的高度;其中,所述第一核岛的高度h1、所述第二核岛的高度h2满足以下条件:15nm≤h1≤35nm、50nm≤h2≤250nm。

其中,外延形成位于所述缓冲层背离所述衬底一侧的多个第三核岛;

对所述多个第三核岛进行外延,以得到所述外延层,在形成所述外延层的过程中,加入含所述镁源与所述锑源中的至少一者。

其中,所述对所述多个第三核岛进行外延的步骤,包括:

对所述多个第三核岛进行外延,所述多个第三核岛相互合并;在所述多个第三核岛相互合并的过程中,加入含所述镁源与所述锑源中的至少一者;

对合并后的所述多个第三核岛进行外延,以得到所述外延层。

其中,在横向生长形成所述外延层的过程中,V族源和Ⅲ族源的摩尔流量比满足以下条件:500≤V/III≤1000,反应腔压力满足以下条件:50torr≤P≤100torr。

其中,在形成所述缓冲层和/或所述外延层的过程中,所述镁源包括但不限于双环戊二烯基镁、双甲基环苯二烯基镁,所述锑源包括但不限于三乙基锑、三-二乙基氨锑。

本申请第二方面提供了一种外延结构,所述外延结构包括衬底、以及依次层叠设置于所述衬底一侧的缓冲层与外延层,所述缓冲层和/或所述外延层具有镁元素、锑元素中的至少一种。

本申请第二方面提供的外延结构,由衬底、缓冲层、及外延层组成。其中,缓冲层中掺杂镁元素和/或锑元素,促进晶体横向生长,以减少缓冲层和/或外延层的厚度,从而预留更多的生长空间给后续在外延层一侧生长的器件结构层,以亚微米厚度的外延层来实现满足器件要求的表面粗糙度和晶体质量,便于器件结构层更好地发挥其性能,提高外延结构的工作性能。

其中,所述外延层背离所述衬底一侧的表面粗糙度的均方根RMS满足以下条件:0.2nm≤RMS≤5nm。

其中,所述外延结构满足如下情况的至少一种:

在所述外延结构中(0002)平面的延伸方向上,所述外延层的XRD衍射角下的摇摆曲线半高宽不大于200弧秒;

在所述外延结构中(10-12)平面的延伸方向上,所述外延层的XRD衍射角下的摇摆曲线半高宽不大于400弧秒。

其中,所述缓冲层中镁元素和/或锑元素的掺杂浓度c满足以下条件:1×10

附图说明

为了更清楚地说明本申请实施方式中的技术方案,下面将对本申请实施方式中所需要使用的附图进行说明。

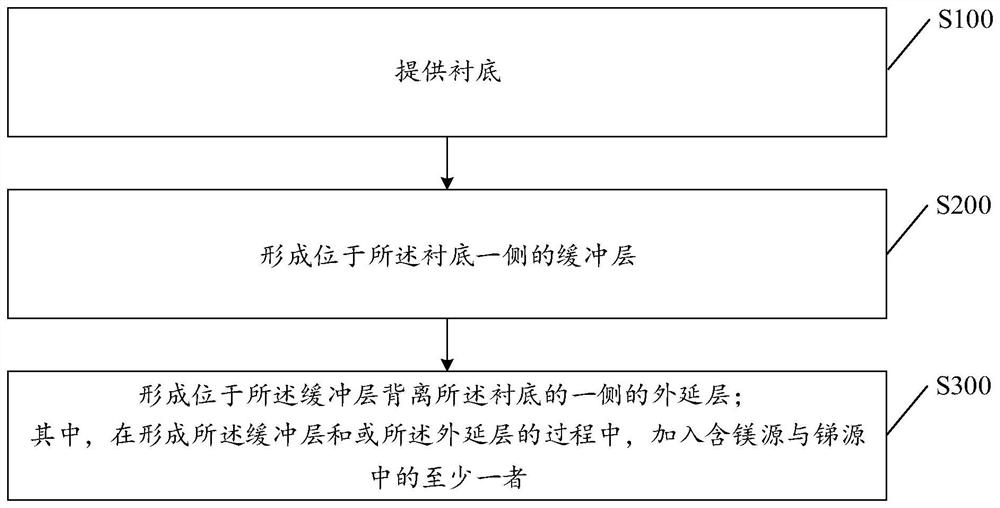

图1为本申请一实施方式中外延结构的制备方法的工艺流程图。

图2为图1中S300所对应的外延结构的示意图。

图3为本申请一实施方式中S200所包括的工艺流程图。

图4为图3中S210所对应的外延结构的示意图。

图5为图3中S220所对应的外延结构的示意图。

图6为本申请一实施方式中S300所包括的工艺流程图。

图7为图6中S310所对应的外延结构的示意图。

图8为本申请一实施方式中S320所包括的工艺流程图。

图9为本申请一实施方式中外延结构的结构示意图。

标号说明:

外延结构-1、衬底-11、缓冲层-12、第二核岛-121、外延层-13、第一核岛-141、第三核岛-151。

具体实施方式

以下是本申请的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本申请的保护范围。

本申请提供了一种外延结构1的制备方法。请一并参考图1与图2,图1为本申请一实施方式中外延结构的制备方法的工艺流程图。图2为图1中S300所对应的外延结构的示意图。本实施方式提供了一种外延结构11的制备方法,外延结构11的制备方法包括S100,S200,S300。其中,S100,S200,S300的详细介绍如下。

S100,提供衬底11。

本实施方式中外延结构1提供的衬底11,其能够为其他层的制备提供承载基础。本申请对衬底11的形状、材料、厚度均不进行限定。可选地,衬底11的材料包括但不限于蓝宝石、硅、碳化硅、氮化镓、氮化铝等。

进一步可选地,衬底11的材料为蓝宝石。当衬底11的材料为蓝宝石,外延层13的材料为氮化镓时,由于氮化镓与蓝宝石的晶格失配相对较低,能够减少外延层13的缺陷,并且蓝宝石其可用性广泛、热稳定性良好、制造工艺成熟,成本相对较低,所以选用蓝宝石作为衬底11材料,氮化镓作为外延层13的材料,既能够获得晶体质量较高的外延结构1,又能够降低制备成本。

需要说明的是,本申请下文中的外延生长包括横向生长和纵向生长。纵向生长是指外延生长的方向平行于衬底11与缓冲层12的排列方向(如图2中D方向所示);横向生长是指外延生长的方向垂直于衬底11与缓冲层12的排列方向。

S200,形成位于所述衬底11一侧的缓冲层12。

本实施方式中外延结构1提供的缓冲层12,其能够为后续形成外延层13提供制备基础。本申请对缓冲层12的形状、材料、厚度均不进行限定。可选地,缓冲层12的材料包括但不限于GaN、AlN、InN等。优选地,缓冲层12的材料为GaN。在一种实施方式中,含有镁元素的GaN缓冲层12也可以理解为P-GaN缓冲层12。

可选地,在所述衬底11与所述缓冲层12的排列方向,所述缓冲层12的厚度d1满足一下条件:120nm≤d1≤200nm。优选地,所述缓冲层12的厚度d1满足一下条件:140nm≤d1≤190nm。进一步优选地,所述缓冲层12的厚度d1满足一下条件:160nm≤d1≤180nm。

将缓冲层12的厚度设计成上述的范围不仅能够为后续形成外延层13提供制备基础,以生长厚度较小的外延层13,而且能够屏蔽衬底11的缺陷,起缓冲作用。如若缓冲层12的厚度过小,则会导致核岛的分布疏松,不利于GaN籽晶的横向生长与合并,导致缓冲层12无法发挥其屏蔽衬底11的缺陷,发挥设于衬底11与其他各层之间的缓冲作用,不利于后续各层的制备。如若缓冲层12的厚度过大,则会导致缓冲层12的制备效率过低,生产成本增加。因此,缓冲层12的厚度120nm-200nm,既能够为后续形成外延层13提供制备基础,以生长厚度较小的外延层13,又能够屏蔽衬底11的缺陷,起缓冲作用。

如图2所示,S300,形成位于所述缓冲层12背离所述衬底11的一侧的外延层13;其中,在形成所述缓冲层12和/或所述外延层13的过程中,加入含镁源与锑源中的至少一者。

本实施方式中的镁源包括镁离子、镁原子中的至少一者。本实施方式中的锑源包括锑离子、锑原子中的至少一者。

本实施方式中外延结构1提供的外延层13,其能够具有较小的厚度,以满足外延层13厚度受限的特定器件工艺需求。本申请对外延层13的形状、材料、厚度均不进行限定。可选地,外延层13包括III-V氮化物。外延层13的材料包括但不限于GaN、AlN、InN等。优选地,外延层13的材料为GaN。

可选地,在所述衬底11与所述缓冲层12的排列方向,在所述衬底与所述缓冲层的排列方向上,所述外延层的厚度200nm-990nm。可选地,所述外延层13的厚度d2满足一下条件:300nm≤d2≤900nm。优选地,所述外延层13的厚度d2满足一下条件:400nm≤d2≤800nm。进一步优选地,所述外延层13的厚度d2为600nm。

将外延层13的厚度设计成上述的范围不仅能够满足外延层13厚度受限的特定器件工艺需求,而且能够确保外延层13的晶体质量较高,以满足用户或者产品需求。如若外延层13的厚度过小,则会导致外延层13无法完全覆盖缓冲层12,并且外延层13的晶体质量较低,不利于后续各层的制备。如若外延层13的厚度过大,则会导致外延层13占用的空间过多,且不利于后续制备的器件结构层,增加制备成本。因此,外延层13的厚度200nm-990nm,既能够满足外延层13厚度受限的特定器件工艺需求,又能够确保外延层13的晶体质量较高,以满足用户或者产品需求。

其中,所述外延结构1包括设于所述外延层13背离所述缓冲层12一侧的器件结构层。所述器件结构层包括但不限于有源层、限制层、折射层等。器件结构层能够根据用户或者产品需求制备。

本实施方式提供了一种外延结构1的制备方法,该制备方法的工艺简单,可操作性强。首先,在衬底11的一侧形成缓冲层12。然后,形成位于缓冲层12背离衬底11一侧的外延层13。其中,在形成缓冲层12和/或外延层13的过程中,加入含镁源与锑源中的至少一者,所以缓冲层12中具有镁元素与锑元素中的至少一者。

具体地,掺入镁元素和/或锑元素能够促进缓冲层12和/或外延层13的横向生长,换句话说,掺入镁元素和/或锑元素能够促进原子在沿垂直于衬底11与外延层13的排列方向的表面聚集,从而促使缓冲层12和/或外延层13优先沿垂直于衬底11与外延层13的排列方向生长,并抑制缓冲层12和/或外延层13的纵向生长,从而减少缓冲层12和/或外延层13的厚度。相较于相关技术,由于本申请中的缓冲层12和/或外延层13厚度较小,所以可以满足外延层13厚度受限的特定器件工艺需求。

因此,本实施方式通过在制备缓冲层12和/或外延层13时,引入镁源和/或锑源,促进晶体横向生长,以减少缓冲层12和/或外延层13的厚度,从而预留更多的生长空间给后续在外延层13一侧生长的器件结构层,以亚微米厚度的外延层13来实现满足器件要求的表面粗糙度和晶体质量,便于器件结构层更好地发挥其性能,提高外延结构1的工作性能。

可选地,在形成所述缓冲层12和/或所述外延层13的过程中,所述镁源包括双环戊二烯基镁(Cp

请一并参考图3-图5,图3为本申请一实施方式中S200所包括的工艺流程图。图4为图3中S210所对应的外延结构的示意图。图5为图3中S220所对应的外延结构的示意图。在一种实施方式中,其中S200,所述形成位于所述衬底11一侧的缓冲层12的步骤,包括:

如图4所示,S210,形成位于所述衬底11一侧的所述缓冲层12;其中,在形成所述缓冲层12的过程中,加入含所述镁源与所述锑源中的至少一者。

可选地,在形成所述缓冲层12的过程中,反应温度为510℃-560℃,反应腔压力为380torr-420torr,镁源和/或锑源的流量为130sccm-170sccm。

优选地,在形成所述缓冲层12的过程中,反应温度为520-550℃,反应腔压力为390torr-410torr,镁源和/或锑源的流量为140sccm-160sccm。

进一步优选地,在形成所述缓冲层12的过程中,反应温度为535℃,反应腔压力为400torr,镁源和/或锑源的流量为150sccm。

将缓冲层12的反应温度设计成上述的范围不仅能够确保载流子迁移率较高,而且能够确保缓冲层12的表面粗糙度较低,以满足后续制备需求。如若反应温度过高或者过低,均会导致缓冲层12的载流子迁移率变低,缓冲层12的表面粗糙度较大,不利于后续外延层13的制备。

将缓冲层12的反应腔压力设计成上述的范围不仅能够确保原子团迁移能力较高,而且能够确保缓冲层12的晶体质量较高,以满足后续制备需求。如若反应压力过大或者过小,均会导致原子团迁移能力降低,缓冲层12的位错增加,晶体质量下降。

将镁源和/或锑源的流量设计成上述的范围不仅能够确保镁源和/或锑源的量足够促进缓冲层12横向生长,而且能够节约成本。如若镁源和/或锑源的流量过小,则会影响其促进缓冲层12横向生长的效果,甚至不利于后续厚度较小的外延层13的制备。如若镁源和/或锑源的流量过大,则会增加制备成本。

可选地,当缓冲层12的材料为氮化镓时,在形成所述缓冲层12的过程中,加入氮源与镓源,氮源包括氮气,镓源包括三甲基镓。

如图5所示,S220,对所述缓冲层12进行高温退火处理。

可选地,在对所述缓冲层12进行高温退火处理的过程中,退火温度为1040℃-1080℃,退火时间为2min-5min。

将缓冲层12的退火温度与退火时间设计成上述的范围不仅能够降低缓冲层12的晶体缺陷密度,而且能够确保缓冲层12的表面粗糙度较低,以满足后续制备需求。如若反应温度过高或者过低;或者,退火时间过长或者过短,均会导致缓冲层12的晶体缺陷密度较高,缓冲层12的表面粗糙度较大,不利于后续外延层13的制备。

本实施方式先形成缓冲层12,再经过高温退火。首先,在形成缓冲层12的过程,能够使镁元素和/或锑元素掺杂于缓冲层12中,促进缓冲层12横向生长,降低缓冲层12的缺陷以提高缓冲层12的晶体质量,为后续制备晶体质量较高的外延层13提供基础。然后,再对缓冲层12进行高温退火处理,此时,缓冲层12的非晶结构重结晶,以进一步降低缓冲层12的晶体缺陷密度,进一步提高缓冲层12的晶体质量,为后续制备晶体质量较高的外延层13进一步提供基础。所以由此能够使得缓冲层12既具有较低的厚度,又具有较高的晶体质量,为后续外延层13的制备提供基础。

可选地,在形成位于所述缓冲层12背离所述衬底11的一侧的外延层13的过程中,反应温度与退火温度相同。进一步可选地,在形成位于所述缓冲层12背离所述衬底11的一侧的外延层13的过程中,反应温度为1040℃-1080℃。

本实施方式中的退火不仅能够使非结晶结构重结晶,以提高晶体质量,而且由于退火温度与形成外延层13的温度相同。在形成缓冲层12后,进行高温退火,再进行高温形成外延层13的过程中,温度由低温升至高温,外延结构1更高更好地过度适应温度的变化,以提高晶体质量。

请再次参考图4与图5,在一种实施方式中,如图4所示,所述缓冲层12包括相连的多个第一核岛141。

如图5所示,对所述多个第一核岛141进行高温退火处理,以使所述多个第一核岛141的部分相互合并转变为间隔排布的多个第二核岛121。且所述第一核岛141的高度小于所述第二核岛121的高度。

在本实施方式中,缓冲层12包括多个第一核岛141,本实施方式对第一核岛141的大小、尺寸、排布不进行限定。由于多个第一核岛141紧密相连,也可以将多个第一核岛141近似地看做一个平面。

具体地,将缓冲层12的反应腔压力设计成380torr-420torr不仅能够确保原子团迁移能力较高,而且能够确保缓冲层12的晶体质量较高,以满足后续制备需求。如若反应腔压力过小,则会导致在成核初期核岛的尺寸过小,密度较大,当核岛合并时,合并速度较快,将产生大量刃位错,降低缓冲层12的晶体质量。如果反应腔压力过大,即反应腔压力相对提高,虽然能够增加核岛的尺寸,导致核岛密度减小,当核岛合并时,合并速度将会减慢,产生的刃位错会与混合位错作用湮灭将提高缓冲层12的晶体质量,但是普通MOCVD设备在过大的反应腔压力下无法正常工作。

在一种实施方式中,所述第一核岛141的高度h1满足以下条件:15nm≤h1≤35nm。优选地,所述第一核岛141的高度h1满足以下条件:20nm≤h1≤30nm。

将第一核岛141的高度设计成上述的范围能够确保高温退火处理能产生大小适中的第二核岛121,以满足后续制备外延层13的需求。如若第一核岛141的高度过大或者过小,均会降低晶体质量,无法满足后续的制备外延层13的需求。高度过小的第一核岛141导致缓冲层12较薄,不利于横向生长和合并,退火后成核中心更疏散,覆盖不全。高度过大的第一核岛141导致缓冲层12较厚,不利于后续的外延层13生长。所以将第一核岛141的高度设计成15nm-35nm,能够确保高温退火处理能产生大小适中的第二核岛121,以满足后续制备外延层13的需求。

可选地,两个相邻的所述第一核岛141的核岛之间的间距不大于91nm。

在本实施方式中,高温退火处理后的缓冲层12包括多个第二核岛121,本实施方式对第二核岛121的大小、尺寸、排布不进行限定。缓冲层12经过退回处理后,多个第一核岛141转变为多个第二核岛121。其中,第二核岛121由部分第一核岛141合并生长形成。例如,3个第一核岛141合并形成1个第二核岛121。

在一种实施方式中,所述第二核岛121的高度h2满足以下条件:50nm≤h2≤250nm。优选地,所述第二核岛121的高度h2满足以下条件:100nm≤h2≤150nm。

将第二核岛121的高度设计成上述的范围能够确保高温退火处理后的缓冲层12的晶体质量较高,满足后续制备外延层13的需求。如若第二核岛121的高度过大或者过小,均会降低晶体质量,无法满足后续的制备外延层13的需求。高度过小或者过大的第二核岛121会导致高温退火处理后的缓冲层12较薄或者较厚,使得缓冲层12的晶体缺陷密度较大,进而降低缓冲层12的晶体质量,不利于后续外延层13的制备。所以将第二核岛121的高度设计成50nm-250nm,能够确保第二核岛121大小适中,使得缓冲层12的晶体质量较高,以满足后续制备外延层13的需求。

将第二核岛121的尺寸设计成上述的范围能够确保缓冲层12的晶体质量较高,满足后续制备外延层13的需求。如若第二核岛121的尺寸过大或者过小,均会降低晶体质量,无法满足后续的制备外延层13的需求。尺寸过小或者过大的第二核岛121均会导致缓冲层12的晶体缺陷密度较大,进而降低缓冲层12的晶体质量,不利于后续外延层13的制备。所以将第二核岛121的尺寸设计成50nm-250nm,能够确保第二核岛121大小适中,使得缓冲层12的晶体质量较高,以满足后续制备外延层13的需求。

在一种实施方式中,所述第一核岛141的密度大于所述第二核岛121的密度。

可选地,所述第一核岛141的密度ρ1、所述第二核岛121的密度ρ2满足以下条件:4.2×10

在对缓冲层12进行高温退火处理的过程中,部分第一核岛141合并转变为第二核岛121,故随着高温退火处理的进行,缓冲层12的第一核岛141的密度组件减小,以得到由第二核岛121组成的高温退火后的缓冲层12,为下一步生长晶体质量较高的外延层13提供基础。

可选地,两个相邻的所述第二核岛121的核岛之间的间距不大于1μm。

可选地,至少部分的相邻的第二核岛121之间的间距不相等。

具体地,在一种实施方式中,在形成缓冲层12的过程中,掺入镁元素和/或锑元素的缓冲层12能促进横向生长是由于核岛侧壁的存在,可将核岛侧壁视为由高密度基面台阶组成的高度倾斜的小平面,每个台阶都充当捕获吸附原子的有效位置,从而使得外延生长优先在该方向上进行。镁元素和/或锑元素的加入促进原子在C平面(0001)的侧壁R平面(1011)上的吸附,这种现象的发生从而促进了缓冲层12沿着R平面(1011)方向的生长即横向生长。其中,C平面(0001)与R平面(1011)相互垂直。沿着C面(0001)生长为纵向生长,沿着R平面(1011)方向的生长为横向生长。

请再次参考图2、及参考图6-图7,图6为本申请一实施方式中S300所包括的工艺流程图。图7为图6中S310所对应的外延结构的示意图。

在一种实施方式中,其中S300,所述形成位于所述缓冲层12背离所述衬底11的一侧的外延层13的步骤,包括:

如图7所示,S310,外延形成位于所述缓冲层12背离所述衬底11一侧的多个第三核岛151。

本实施方式对第三核岛151的大小、尺寸、排布不进行限定。可选地,第三核岛151相互连接。由于多个第三核岛151紧密相连,也可以将多个第三核岛151近似地看做一个平面。在一种实施方式中,所述第三核岛151的高度h3满足以下条件:250nm≤h3≤700nm。进一步可选地,所述第三核岛151的高度h3满足以下条件:300nm≤h3≤600nm。更进一步可选地,所述第三核岛151的高度h3满足以下条件:350nm≤h3≤550nm。

可选地,本实施方式中的第三核岛151,也能够理解为3D核岛,意味着第三核岛151的生长方向既能够平行于所述衬底与所述缓冲层的排列方向,即纵向生长;又能够垂直于所述衬底与所述缓冲层的排列方向,即横向生长。其中,第三核岛151的主要生长方向为纵向。

将第三核岛151的高度设计成上述的范围能够确保满足后续制备外延层13的需求。如若第三核岛151的高度过小,将不利于横向生长和合并。高度过大的第三核岛151将增加后续得到的外延层13的厚度,增加制备成本。所以将第三核岛151的高度设计成250nm-700nm,能够确保满足后续制备外延层13的需求。

在一种实施方式中,形成位于所述衬底11一侧的缓冲层12,所述缓冲层12不具有镁元素、锑元素中的至少一者。即在形成所述缓冲层12的过程中,不加入含镁源与锑源中的至少一者。在形成缓冲层12的过程中,第一核岛141不具有镁元素、锑元素,缓冲层的第二核岛121也不具有镁元素、锑元素。

如图2所示,S320,对所述多个第三核岛151进行外延,以得到所述外延层13,在形成所述外延层13的过程中,加入含所述镁源与所述锑源中的至少一者。

本实施方式先形成多个第三核岛151,再继续形成外延层13。在继续形成外延层13的过程中,加入含所述镁源与所述锑源中的至少一者。在继续形成外延层13的过程,能够使镁元素和/或锑元素掺杂于外延层13中,促进外延层13横向生长,以减少外延层13的厚度,从而满足外延层13厚度受限的特定器件工艺需求,便于器件结构层更好地发挥其性能,提高外延结构1的工作性能。

请再次参考图8,图8为本申请一实施方式中S320所包括的工艺流程图。在一种实施方式中,其中S320,对所述多个第三核岛151进行外延的步骤,包括:

S321,对所述多个第三核岛151进行外延,所述多个第三核岛151相互合并;在所述多个第三核岛151相互合并的过程中,加入含所述镁源与所述锑源中的至少一者。

S322,对合并后的所述多个第三核岛151进行外延,以得到所述外延层13。

本实施方式在对多个第三核岛151合并长平的过程中加入含所述镁源与所述锑源中的至少一者,以促进晶体横向生长,为减小外延层13的厚度提供基础。随后,在多个第三核岛151合并长平后,停止加入含所述镁源与所述锑源中的至少一者,继续进行外延,从而得到亚微米厚度的外延层13。采用这样的制备方法,不仅能够确保得到亚微米厚度的外延层13,而且能够节约材料,减少能源损耗。

在一种实施方式中,在形成所述多个第三核岛151的过程中,所述多个第三核岛151的生长方向平行于所述衬底11与所述缓冲层12的排列方向;在形成所述外延层13的过程中,所述外延层13的生长方向垂直于所述衬底11与所述缓冲层12的排列方向。

在本实施方式中,在形成多个第三核岛151的过程中,多个第三核岛151的主要生长方向平行于所述衬底11与所述缓冲层12的排列方向,换句话说,大部分的多个第三核岛151的进行纵向外延,少部分的多个第三核岛151的进行横向外延。在形成外延层13的过程中,多个第三核岛151的主要生长方向垂直于所述衬底11与所述缓冲层12的排列方向,换句话说,大部分的外延层13的进行横向外延,少部分的外延层13的进行纵向外延。

通过设置先主要外延方向为纵向外延的多个第三核岛151,在此基础上,继续外延生长主要外延方向为横向外延的多个第三核岛151,能够减少晶体缺陷自下而上带到外延层13的几率,从而降低了外延层13的晶体缺陷密度,以提高外延层13的晶体质量。同时,由于在形成外延层13的过程中,加入含所述镁源与所述锑源中的至少一者,所以也确保了外延层13的厚度较小。

在一种实施方式中,在横向生长形成所述外延层13的过程中,V族源和Ⅲ族源的摩尔流量比满足以下条件:500≤V/III≤1000,反应腔压力满足以下条件:50torr≤P≤100torr。

本实施方式中,在V/III比为500-1000,反应腔压力为50-100torr的条件下,进行外延生长,能够促进横向外延,提高外延层13的晶体质量。

需要说明的是,这里V/III比可以在外延形成第三核岛151、和/或对所述多个第三核岛151进行外延、和/或对合并后的所述多个第三核岛151进行外延时使用,以促进横向外延。

可选地,对所述衬底11进行去污处理。

可选地,在对所述衬底11进行去污处理的过程中,反应温度为1050℃-1100℃,反应时间为12min-18min,所述清洁气氛为氢气。

在一种实施方式中,对衬底11在高温1050℃-1100℃下进行去污处理后,让衬底11自然降温至510℃-560℃,此时使衬底11靠近缓冲层12的一侧表面形成氮氧化铝的晶核,为后续层结构的制备提供基础。

本实施方式通过对衬底11进行去污处理,以去除衬底11表面的玷污,便于形成氮氧化铝的晶核,为降低衬底11与后续制备的外延层13的失配度提供基础,以提高外延结构1的晶体质量。

另外,在相关技术中缓冲层12的第二核岛121较为分散稀疏,且相关技术中第二核岛121能够高达615nm,因此在缓冲层12上生长外延层13时需要消耗大量的原子填补第二核岛121之间的间隙,且随着第二核岛121生长变大,需要填补的间隙也会随之越来越大,故制备晶体质量较高的外延层13的厚度较大。相关技术中的外延层13需要达到微米级别,才能满足后续器件结构层的制备需求。

在一种实施方式中,在外延结构1的制备过程中,先在衬底11的一侧形成缓冲层12,即先形成第一核岛141。随后对缓冲层12进行高温退火处理。在这个对缓冲层12进行高温退火处理的过程中,大部分第一核岛141相互合并转变为第二核岛121,即由较小的第一核岛141合并转变为较大的第二核岛121。然后再形成外延层13,在这个形成外延层13的过程中,第二核岛121继续生长转变为第三核岛151,即由较大的第二核岛121生长为更大的第三核岛151。随后在第三核岛151的基础上继续进行生长,以得到外延层13,在这个形成外延层13的过程中,第三核岛151连成网格,网格长平形成外延层13。

但是,本实施方式通过在制备缓冲层12时,引入镁源和/或锑源,形成含有镁元素和/或锑元素的缓冲层12,以减小缓冲层12的厚度,从而减小外延层13厚度,使相关技术中需要达到2μm以上才能获得使晶体质量较高且光滑平整的外延层13的厚度降低至亚微米级,进而满足外延层13厚度受限的特定器件工艺需求,便于器件结构层更好地发挥其性能,提高外延结构1的工作性能。

除了上述提供的外延结构1的制备方法,本申请还提供了一种外延结构1。本申请实施方式提供的外延结构1的制备方法及外延结构1都可以达到本申请的技术效果,二者可以一起使用,当然也可以单独使用,本申请对此没有特别的限制。例如,作为一种实施方式,可以使用上文的外延结构1的制备方法来制备下文的外延结构1。

请参考图9,图9为本申请一实施方式中外延结构的结构示意图。本申请还提供一种外延结构1,所述外延结构1包括衬底11、以及依次层叠设置于所述衬底11一侧的缓冲层12与外延层13,所述缓冲层12和/或所述外延层13具有镁元素、锑元素中的至少一者。

本申请在上述对衬底11、缓冲层12、及外延层13已经进行详细的介绍,在此不再赘述。本实施方式中镁元素包括镁离子、镁原子中的至少一者。本实施方式中锑元素包括锑离子、锑原子中的至少一者。

本实施方式提供的外延结构1,由衬底11、缓冲层12、及外延层13组成。其中,缓冲层12和/或外延层13中掺杂镁元素和/或锑元素,促进晶体横向生长,以减小缓冲层12和/或外延层13的厚度,从而满足外延层13厚度受限的特定器件工艺需求,以亚微米厚度的外延层13来实现满足器件要求的表面粗糙度和晶体质量,便于器件结构层更好地发挥其性能,提高外延结构1的工作性能。

请再次参考图9,在一种实施方式中,在所述衬底11与所述缓冲层12的排列方向上,所述外延层13的厚度200nm-990nm。

可选地,如图9所示,在所述衬底11与所述缓冲层12的排列方向D,所述缓冲层12的厚度d1满足一下条件:120nm≤d1≤200nm。所述外延层13的厚度d2满足一下条件:200nm≤d2≤990nm。

上述对缓冲层12与外延层13的厚度已经进行详细的介绍,在此不再赘述。由于本实施方式的外延层13厚度较小,能够满足外延层13厚度受限的特定器件工艺需求,便于器件结构层更好地发挥其性能,提高外延结构1的工作性能。

在一种实施方式中,所述缓冲层12中镁元素和/或锑元素的掺杂浓度c满足以下条件:1×10

将镁元素和/或锑元素的掺杂浓度设计成上述的范围不仅能够确保镁元素和/或锑元素的量足够促进缓冲层12横向生长,而且能够节约成本。如若镁元素和/或锑元素的掺杂浓度过小,则会导致无法充分发挥镁元素和/或锑元素促进缓冲层12横向生长,不利于后续厚度较小的外延层13的制备。如若镁元素和/或锑元素的掺杂浓度过大,则会增加制备成本,甚至不利于缓冲层12的生长。因此,镁元素和/或锑元素的掺杂浓度为1×10

在一种实施方式中,所述缓冲层12包括间隔设置的多个第二核岛121。可选地,所述第二核岛121的密度ρ2满足以下条件:4.2×10

在本实施方式中,第二核岛121在衬底11一侧表面不均匀分布,且将第二核岛121密度保持在:4.2×10

可选地,在一种实施方式中,所述外延层13背离所述衬底11一侧的表面粗糙度的均方根RMS满足以下条件:0.2nm≤RMS≤5nm。换句话说,本实施方式中外延结构1既具有较薄的外延层13厚度,又具有较低的粗糙度,为后续器件结构层的制备提供基础。

可选地,所述外延层13背离所述衬底11一侧的表面粗糙度r满足以下条件:0.20nm≤r≤5.50nm。

可选地,在一种实施方式中,所述外延结构1满足如下情况的至少一种:

在所述外延结构1中,所述外延结构1具有六方晶系,XRD沿六方晶系(0002)面衍射角的摇摆曲线半高宽不大于200弧秒;

在所述外延结构1中,所述外延结构1具有六方晶系,XRD沿六方晶系(10-12)面的衍射角的摇摆曲线半高宽不大于400弧秒。

换句话说,本实施方式中外延结构1既具有较薄的外延层13厚度,又具有较高的晶体质量,为后续器件结构层的制备提供基础。

可选地,在一种实施方式中,在沿所述外延结构1中(0002)平面与(1012)平面的延伸方向上,所述外延结构1中晶面的FWHM值不大于400弧秒。其中,FWHM值为半高宽(FullWave at Half Maximum,FWHM)。本实施方式中的外延结构1的FWHM值不大于400弧秒,换句话说,本实施方式中外延结构1具有较少的螺型穿透位错和混合型位错,故外延结构1的晶体质量较高。

以上对本申请实施方式所提供的内容进行了详细介绍,本文对本申请的原理及实施方式进行了阐述与说明,以上说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

- 深紫外LED的外延结构及其制备方法

- 一种外延六角铁氧体纳米点阵结构的制备方法

- 外延结构的缓冲层的制备方法、氮化镓外延层的制备方法

- 一种LED外延结构、LED芯片及LED外延结构制备方法