一种棒磨式制砂机及其使用方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及棒磨式制砂机技术领域,具体为一种棒磨式制砂机及其使用方法。

背景技术

棒磨式制砂机主要用于长石、石英、河卵石等矿石原料的加工、破碎,是一种高效、节能的碎石制砂设备,比传统制砂机节能约50%左右。棒磨机工作时,驱动装置带动筒体回转,研磨体钢棒在离心力和摩擦力的作用下,被提升到一定高度,然后抛落或滚落,对筒体内的物料产生撞击、挤压、研磨等作用,从而将物料破碎。随着技术的发展和棒磨机的深入使用,人们为了提高破碎效率,保证破碎效果,也对棒磨机做出了一定的改进:

如中国专利公告号为:CN112844647B的发明专利,其就提供了一种高产量棒磨机,具有筒体,筒体内壁装有衬板,筒体内设置带有斜凸条作为导向凸条的衬板或带有斜凹槽作为导向槽的衬板,筒体设置有多圈出料孔,筒体出料孔附有出料筛网。本发明通过设置筒体衬板的斜凸条或凹槽,在旋转中导向物料向出料端移动,加快物料移动的速度;在传统进料口和出料口之间增加出料口,出料口附加筛网,使研磨合格的石料尽早离开筒体,减少过粉碎现象;干法生产可避免水处理,从而提高棒磨机的处理量。

上述棒磨机中,通过斜凸条或凹槽的设置,能够加快物料移动的速度,通过出料口的设置,能够使研磨合格的石料尽早离开筒体,极大的提高了棒磨机的处理量,十分值得推广使用。然而,在深入研究中我们发现,上述及传统的棒磨机仍然存在有一定的不足之处,比如:

上述及传统的棒磨机均不具有“根据砂的直径分流出砂”的功能,细沙、中等砂和粗砂一同排出,后续若需分开使用,还要重新筛选,浪费时间精力;

基于此,我们提出了一种棒磨式制砂机及其使用方法。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种棒磨式制砂机及其使用方法,具备能够根据砂的直径分流出砂的优点。

(二)技术方案

为实现上述能够根据砂的直径分流出砂的目的,本发明提供如下技术方案:一种棒磨式制砂机,包括转动设置在左支座与右支座之间的筒体,环绕所述筒体的外壁从左至右依次开设有第一出料孔、第二出料孔和第三出料孔;

所述第一出料孔、第二出料孔和第三出料孔分别通过第一封闭架、第二封闭架和第三封闭架封闭,所述第一封闭架、第二封闭架和第三封闭架的周壁镂空并分别固定设置有第一环形滤网、第二环形滤网和第三环形滤网;

所述第一环形滤网、第二环形滤网和第三环形滤网的内壁均固定安装有若干个隔板。

作为本发明的一种优选技术方案,第一出料孔、第二出料孔和第三出料孔的开设宽度由左至右依次变宽;

所述第一环形滤网、第二环形滤网和第三环形滤网的网眼孔径由左至右依次变粗。

作为本发明的一种优选技术方案,所述第一封闭架、第二封闭架和第三封闭架均固定安装在筒体上。

作为本发明的一种优选技术方案,所述第一封闭架、第二封闭架和第三封闭架分别转动设置在第一外罩、第二外罩和第三外罩内,第一外罩、第二外罩和第三外罩通过支撑架固定在地面上,所述第一外罩、第二外罩和第三外罩的底部均开设有下料口。

作为本发明的一种优选技术方案,从左至右三个所述下料口上分别固定安装有第一下料筒、第二下料筒和第三下料筒,所述第一下料筒、第二下料筒和第三下料筒的外壁均开设有出料槽,所述出料槽的底部固定安装有用于引导出料的托板。

作为本发明的一种优选技术方案,所述第二下料筒的内壁固定安装有第一过滤网,所述第二下料筒的底部通过第一连通管与第一下料筒相连通;

所述第三下料筒的内壁固定安装有第二过滤网,所述第三下料筒的底部通过第二连通管与第二下料筒相连通,且第二连通管与第二下料筒的连通处位于第一过滤网的上方。

作为本发明的一种优选技术方案,第一出料孔、第二出料孔和第三出料孔朝外的一侧均形成有弧形坡面。

作为本发明的一种优选技术方案,所述筒体的外壁固定安装有齿圈,所述齿圈的外壁啮合有驱动齿轮,所述驱动齿轮的中心处固定安装有驱动轴,所述驱动轴的一端通过减速机与驱动电机的输出轴相连接,所述驱动轴的另一端固定安装有曲轴,所述曲轴转动设置在竖筒内;

所述曲轴上转动设置有转动套,所述转动套上固定安装有连接杆,所述连接杆的底端活动连接有活塞,所述活塞活动设置在塞筒内,塞筒固定安装在竖筒内;

所述塞筒外壁的一侧通过进水管连通有水箱,所述塞筒外壁的另一侧通过出水管连接有雾化喷头,所述雾化喷头朝向托板处设置。

作为本发明的一种优选技术方案,所述进水管上设置有单向进水阀,所述出水管上设置有单向出水阀。

一种棒磨式制砂机的使用方法,包括以下步骤:

S1、筒体内持续填入物料,驱动电机驱动筒体旋转,筒体旋转时,其内部的研磨体钢棒在摩擦力和离心力的作用下,上升到一定高度被抛下,使物料受到冲击被研磨粉碎;

S2、研磨粉碎后的物料在溢流和连续给料的作用下,经由第一出料孔、第二出料孔和第三出料孔排出;

S3、第一出料孔、第二出料孔和第三出料孔排出的物料中,符合尺寸要求的物料通过第一环形滤网、第二环形滤网和第三环形滤网排出,不符合尺寸要求的物料重新回到筒体内;

S4、通过第一环形滤网、第二环形滤网和第三环形滤网排出的物料分别进入到第一外罩、第二外罩和第三外罩内,然后再通过下料口分别进入到第一下料筒、第二下料筒和第三下料筒中;

S5、第一下料筒、第二下料筒和第三下料筒内的物料分别通过三个出料槽和托板排出。

(三)有益效果

与现有技术相比,本发明提供了一种棒磨式制砂机,具备以下有益效果:

1、该棒磨式制砂机,物料在溢流和连续给料的作用下在筒体内由左至右移动,在移动的过程中,物料会通过第一出料孔、第二出料孔和第三出料孔排出,使研磨合格的物料尽早的离开筒体,减少过粉碎现象。

2、该棒磨式制砂机,第一出料孔排出细砂、第二出料孔排出中等砂和细砂,第三出料孔排出粗砂、中等砂和细砂,三个出料孔排出的砂经由三个环形滤网后,进入到三个外罩内,然后再经由下料口进入到三个下料筒内;

其中,第一出料孔排出的细砂进入到第一下料筒内,第二出料孔排出的中等砂和细砂进入到第二下料筒内,第三出料孔排出的粗砂、中等砂和细砂进入到第三下料筒内;

粗砂、中等砂和细砂进入到第三下料筒内,其中粗砂被第二过滤网阻隔,并会通过第三下料筒对应的出料槽和托板排出,而中等砂和细砂则通过第二过滤网后,经由第二连通管进入到第二下料筒中;

中等砂和细砂位于第二下料筒内,其中中等砂被第一过滤网阻隔,并会通过第二下料筒对应的出料槽和托板排出,而细砂则通过第一过滤网后,经由第一连通管进入到第一下料筒中,第一下料筒中全部是细砂,细砂通过第一下料筒对应的出料槽和托板排出;

从而,通过三个下料筒的设置,能够分别排出不同直径的砂粒,达到自动筛分的效果,能够根据砂的直径分流出砂,免去了后期筛选的步骤。

3、该棒磨式制砂机,第一出料孔排出细砂,排出的细砂位于第一环形滤网内,并被两个的两个隔板阻挡,在一定区域内活动,符合第一环形滤网筛选规格的砂会经由第一环形滤网进入第一外罩,而不符合第一环形滤网筛选规格的砂则会在该区域运动到筒体顶部时,重新通过第一出料孔回到筒体中,以再次研磨,提高对砂粒的研磨效果,使出料粒度满足要求。

4、该棒磨式制砂机,驱动电机的输出轴减速机减速后带动驱动轴旋转,驱动轴旋转带动驱动齿轮旋转,驱动齿轮旋转带动其外壁啮合的齿圈旋转,齿圈旋转从而便能够使筒体做回转运动,对石料进行研磨;

驱动轴旋转时,还会带动曲轴旋转,曲轴旋转通过转动套和连接杆带动活塞在塞筒内上下移动,当活塞在塞筒内上移时,通过进水管能够吸入水箱内的水,当活塞在塞筒内下移时,通过出水管和雾化喷头能够喷出塞筒内的水,雾化水喷在三个托板处,从而能够显著的减少出砂时的扬尘,避免扬尘对人体造成伤害和污染环境。

附图说明

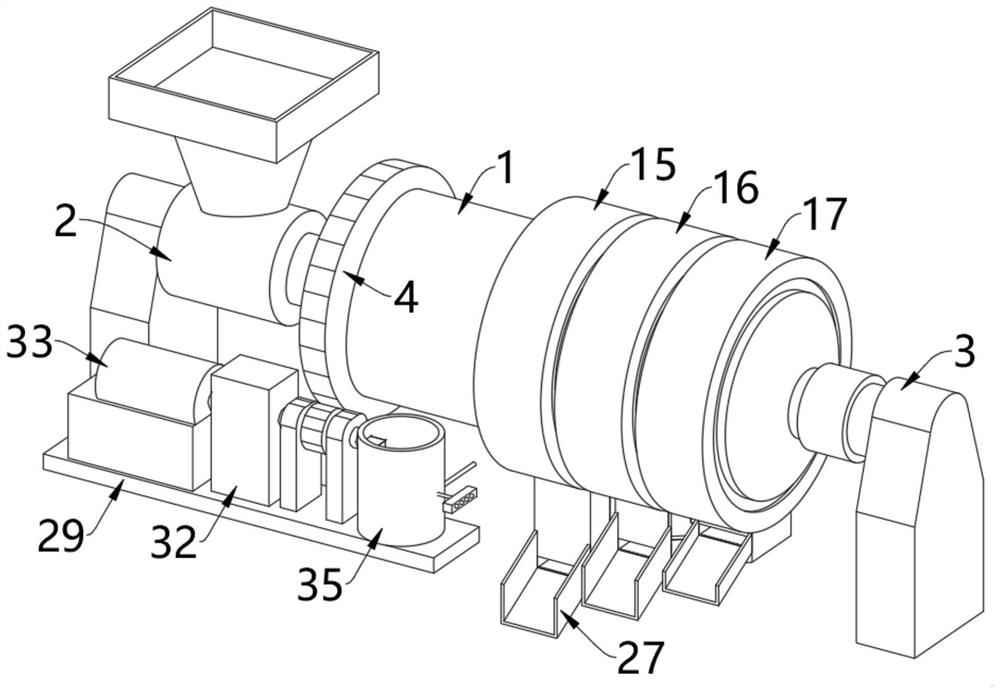

图1为本发明整体结构的立体示意图;

图2为本发明环形滤网部分的示意图;

图3为本发明出料孔部分的示意图;

图4为本发明封闭架部分的剖视图;

图5为本发明外罩部分的立体示意图;

图6为本发明托板部分的示意图;

图7为本发明下料筒部分的剖视图;

图8为本发明第二出料孔部分的剖视图;

图9为本发明安装板部分的放大示意图;

图10为本发明图9中A处的放大示意图。

图中:1、筒体;2、左支座;3、右支座;4、齿圈;5、第一出料孔;6、第二出料孔;7、第三出料孔;8、第一封闭架;9、第二封闭架;10、第三封闭架;11、第一环形滤网;12、第二环形滤网;13、第三环形滤网;14、隔板;15、第一外罩;16、第二外罩;17、第三外罩;18、下料口;19、第一下料筒;20、第二下料筒;21、第三下料筒;22、第一过滤网;23、第一连通管;24、第二过滤网;25、第二连通管;26、出料槽;27、托板;28、弧形坡面;29、安装板;30、驱动齿轮;31、驱动轴;32、减速机;33、驱动电机;34、曲轴;35、竖筒;36、转动套;37、连接杆;38、活塞;39、塞筒;40、进水管;41、出水管;42、雾化喷头。

具体实施方式

实施例一:

请参阅图1-图8,一种棒磨式制砂机,包括转动设置在左支座2与右支座3之间的筒体1,环绕筒体1的外壁从左至右依次开设有第一出料孔5、第二出料孔6和第三出料孔7,筒体1内持续填入物料(通过进料口),筒体1旋转时其内部的研磨体钢棒(图中未示出)在摩擦力和离心力的作用下,上升到一定高度被抛下,从而使物料受到冲击被研磨粉碎;

物料在溢流和连续给料的作用下在筒体1内由左至右移动,在移动的过程中,物料会通过第一出料孔5、第二出料孔6和第三出料孔7排出,通过多组出料孔(本实施例中是三组)的设置,能够使研磨合格的物料尽早的离开筒体1,从而减少过粉碎的现象;

如图2和图3所示,第一出料孔5、第二出料孔6和第三出料孔7分别通过第一封闭架8、第二封闭架9和第三封闭架10封闭,第一封闭架8、第二封闭架9和第三封闭架10均固定安装在筒体1上,稳定的固定住第一封闭架8、第二封闭架9和第三封闭架10的位置;

第一封闭架8、第二封闭架9和第三封闭架10的周壁镂空并分别固定设置有第一环形滤网11、第二环形滤网12和第三环形滤网13,在本实施例中,第一出料孔5、第二出料孔6和第三出料孔7的开设宽度由左至右依次变宽,第一环形滤网11、第二环形滤网12和第三环形滤网13的网眼孔径由左至右依次变粗,从而,第一出料孔5排出的是细砂、第二出料孔6排出的是中等砂和细砂,第三出料孔7排出的是粗砂、中等砂和细砂,三个出料孔排出的砂会分别进入到三个环形滤网中;

如图5所示,第一封闭架8、第二封闭架9和第三封闭架10分别转动设置在第一外罩15、第二外罩16和第三外罩17内,第一外罩15、第二外罩16和第三外罩17通过支撑架固定在地面上,第一外罩15、第二外罩16和第三外罩17的底部均开设有下料口18,从左至右三个下料口18上分别固定安装有第一下料筒19、第二下料筒20和第三下料筒21,第一下料筒19、第二下料筒20和第三下料筒21的外壁均开设有出料槽26,出料槽26的底部固定安装有用于引导出料的托板27;

三个出料孔排出的砂经由三个环形滤网后,进入到三个外罩内,然后再经由下料口18进入到三个下料筒内;

其中,第一出料孔5排出的细砂进入到第一下料筒19内,第二出料孔6排出的中等砂和细砂进入到第二下料筒20内,第三出料孔7排出的粗砂、中等砂和细砂进入到第三下料筒21内;

如图7所示,第二下料筒20的内壁固定安装有第一过滤网22,第二下料筒20的底部通过第一连通管23与第一下料筒19相连通;

第三下料筒21的内壁固定安装有第二过滤网24,第三下料筒21的底部通过第二连通管25与第二下料筒20相连通,且第二连通管25与第二下料筒20的连通处位于第一过滤网22的上方;

粗砂、中等砂和细砂进入到第三下料筒21内,其中粗砂被第二过滤网24阻隔,并会通过第三下料筒21对应的出料槽26和托板27排出,而中等砂和细砂则通过第二过滤网24后,经由第二连通管25进入到第二下料筒20中;

中等砂和细砂位于第二下料筒20内,其中中等砂被第一过滤网22阻隔,并会通过第二下料筒20对应的出料槽26和托板27排出,而细砂则通过第一过滤网22后,经由第一连通管23进入到第一下料筒19中,第一下料筒19中全部是细砂,细砂通过第一下料筒19对应的出料槽26和托板27排出;

从而,通过三个下料筒的设置,能够分别排出不同直径的砂粒,达到自动筛分的效果,能够根据砂的直径分流出砂,免去了后期筛选的步骤;

本实施例中,如图4所示,第一环形滤网11、第二环形滤网12和第三环形滤网13的内壁均固定安装有若干个隔板14;

第一出料孔5排出细砂,排出的细砂位于第一环形滤网11内,并被两个的两个隔板14阻挡,在一定区域内活动,符合第一环形滤网11筛选规格的砂会经由第一环形滤网11进入第一外罩15,而不符合第一环形滤网11筛选规格的砂则会在该区域运动到筒体1顶部时,重新通过第一出料孔5回到筒体1中,以再次研磨,提高对砂粒的研磨效果,使出料粒度满足要求;

第二出料孔6和第三出料孔7排出的砂同理;

如图8所示,第一出料孔5、第二出料孔6和第三出料孔7朝外的一侧均形成有弧形坡面28,通过弧形坡面28便于引导不合格砂粒重新回到筒体1中,其中不合格砂粒通过弧形坡面28和出料孔时,还能够对出料孔内堵塞的砂粒进行冲击,以达到防堵塞的目的。

实施例二:

请参阅图9和图10,在实施例一的基础上,筒体1的外壁固定安装有齿圈4,齿圈4的外壁啮合有驱动齿轮30,驱动齿轮30的中心处固定安装有驱动轴31,驱动轴31的一端通过减速机32与驱动电机33的输出轴相连接,驱动轴31的另一端固定安装有曲轴34,曲轴34转动设置在竖筒35内;

在本实施例中,减速机32和竖筒35固定安装在安装板29上,驱动电机33通过安装座也固定安装在安装板29上;

如图10所示,曲轴34上转动设置有转动套36,转动套36上固定安装有连接杆37,连接杆37的底端活动连接有活塞38,活塞38活动设置在塞筒39内,塞筒39固定安装在竖筒35内,塞筒39外壁的一侧通过进水管40连通有水箱,进水管40上设置有单向进水阀,通过单向进水阀,使进水管40内只能够单向的进水,塞筒39外壁的另一侧通过出水管41连接有雾化喷头42,雾化喷头42朝向托板27处设置,且出水管41上设置有单向出水阀,通过单向出水阀,使出水管41只能够单向的出水;

驱动电机33的输出轴经减速机32减速后带动驱动轴31旋转,驱动轴31旋转带动驱动齿轮30旋转,驱动齿轮30旋转带动其外壁啮合的齿圈4旋转,齿圈4旋转从而便能够使筒体1做回转运动,对石料进行研磨;

驱动轴31旋转时,还会带动曲轴34旋转,曲轴34旋转通过转动套36和连接杆37带动活塞38在塞筒39内上下移动,当活塞38在塞筒39内上移时,通过进水管40能够吸入水箱内的水,当活塞38在塞筒39内下移时,通过出水管41和雾化喷头42能够喷出塞筒39内的水,雾化水喷在三个托板27处,能够显著的减少出砂时的扬尘,避免扬尘对人体造成伤害和污染环境。

实施例三:

本实施例提供了一种棒磨式制砂机的使用方法,包括以下步骤:

步骤一、筒体1内持续填入物料,驱动电机33驱动筒体1旋转,筒体1旋转时,其内部的研磨体钢棒在摩擦力和离心力的作用下,上升到一定高度被抛下,使物料受到冲击被研磨粉碎;

步骤二、研磨粉碎后的物料在溢流和连续给料的作用下,经由第一出料孔5、第二出料孔6和第三出料孔7排出;

步骤三、第一出料孔5、第二出料孔6和第三出料孔7排出的物料中,符合尺寸要求的物料通过第一环形滤网11、第二环形滤网12和第三环形滤网13排出,不符合尺寸要求的物料重新回到筒体1内;

步骤四、通过第一环形滤网11、第二环形滤网12和第三环形滤网13排出的物料分别进入到第一外罩15、第二外罩16和第三外罩17内,然后再通过下料口18分别进入到第一下料筒19、第二下料筒20和第三下料筒21中;

步骤五、第一下料筒19、第二下料筒20和第三下料筒21内的物料分别通过三个出料槽26和托板27排出。

本发明的工作原理及使用流程:

物料在溢流和连续给料的作用下在筒体1内由左至右移动,在移动的过程中,物料会通过第一出料孔5、第二出料孔6和第三出料孔7排出,使研磨合格的物料尽早的离开筒体1,减少过粉碎现象;

第一出料孔5排出细砂、第二出料孔6排出中等砂和细砂,第三出料孔7排出粗砂、中等砂和细砂,三个出料孔排出的砂经由三个环形滤网后,进入到三个外罩内,然后再经由下料口18进入到三个下料筒内;

其中,第一出料孔5排出的细砂进入到第一下料筒19内,第二出料孔6排出的中等砂和细砂进入到第二下料筒20内,第三出料孔7排出的粗砂、中等砂和细砂进入到第三下料筒21内;

粗砂、中等砂和细砂进入到第三下料筒21内,其中粗砂被第二过滤网24阻隔,并会通过第三下料筒21对应的出料槽26和托板27排出,而中等砂和细砂则通过第二过滤网24后,经由第二连通管25进入到第二下料筒20中;

中等砂和细砂位于第二下料筒20内,其中中等砂被第一过滤网22阻隔,并会通过第二下料筒20对应的出料槽26和托板27排出,而细砂则通过第一过滤网22后,经由第一连通管23进入到第一下料筒19中,第一下料筒19中全部是细砂,细砂通过第一下料筒19对应的出料槽26和托板27排出;

从而,通过三个下料筒的设置,能够分别排出不同直径的砂粒,达到自动筛分的效果,能够根据砂的直径分流出砂,免去了后期筛选的步骤;

第一出料孔5排出细砂,排出的细砂位于第一环形滤网11内,并被两个的两个隔板14阻挡,在一定区域内活动,符合第一环形滤网11筛选规格的砂会经由第一环形滤网11进入第一外罩15,而不符合第一环形滤网11筛选规格的砂则会在该区域运动到筒体1顶部时,重新通过第一出料孔5回到筒体1中,以再次研磨,提高对砂粒的研磨效果,使出料粒度满足要求;

驱动电机33的输出轴经减速机32减速后带动驱动轴31旋转,驱动轴31旋转带动驱动齿轮30旋转,驱动齿轮30旋转带动其外壁啮合的齿圈4旋转,齿圈4旋转从而便能够使筒体1做回转运动,对石料进行研磨;

驱动轴31旋转时,还会带动曲轴34旋转,曲轴34旋转通过转动套36和连接杆37带动活塞38在塞筒39内上下移动,当活塞38在塞筒39内上移时,通过进水管40能够吸入水箱内的水,当活塞38在塞筒39内下移时,通过出水管41和雾化喷头42能够喷出塞筒39内的水,雾化水喷在三个托板27处,能够显著的减少出砂时的扬尘,避免扬尘对人体造成伤害和污染环境。

- 一种立轴式多级板锤制砂机

- 一种防尘可逆式制砂机

- 一种新型的锤式高效反击制砂机

- 一种生物质碳基脱硫石膏除磷棒及其制备、使用方法

- 一种棒磨式制砂机

- 一种棒磨式制砂机