一种热连轧带钢粗轧增宽的控制方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于冶金技术领域,尤其涉及一种热连轧带钢粗轧增宽的控制方法。

背景技术

现有技术:

热轧带钢是我国国民经济发展重要的冶金产品之一,具有强度高、韧性好、易于加工成型等优良性能。热轧带钢不仅作为成品钢材使用,还可作为原料使用,可根据需要冲压、弯曲和焊接成钢管、型钢、槽钢、工字钢等复杂截面的结构件和各种金属制品,是一种产量大、用途广、品种多的重要钢材。

热轧带钢企业积极探索多规格、高效化、低成本的生产模式,由于产品订单存在规格系列多、大批量、小批量复杂的情况,大多数带钢企业根据产品宽度订单,选择连铸坯宽度,进行增宽轧制。

具备在线调宽连铸设备的冶金企业,可供给不同断面的连铸坯,但频繁更换连铸坯断面,工艺参数发生变化,容易使铸坯质量发生波动。若更换连铸坯断面时出现事故,耽误时间,带钢生产衔接不上,则严重影响生产计划和交付期。由于连铸坯宽度种类增多,带钢厂轧制时根据坯料宽度频繁调整工艺参数,使生产效率和生产节奏大大降低。不具备在线调宽连铸设备的冶金企业只能根据连铸机的设计生产固定宽度的连铸坯,由于坯形种类单一,带钢厂生产带钢的规格范围有限,丢失了部分市场,而且不能充分发挥轧机的能力,造成设备的浪费。

带钢厂调宽工作主要放在粗轧工序。粗轧水平轧制采用平辊或强展孔型轧辊进行自由宽展轧制和强迫宽展轧制。强迫宽展(以下简称强展)孔型轧辊由于设计成孔型,还要成对使用,每次车磨量较大,其报废周期要短于平辊,使用效率偏低。而且孔型道次设置越多,其共用性就越差,轧辊消耗越大,不利于高效、稳定轧制。

解决上述技术问题的难度和意义:

因此,基于这些问题,提供一种应用单一断面坯料或少量不同断面坯料,实现轧件增宽功能,同时保证强展孔型轧辊使用的共用性、简化性、低耗性,实现多规格、高效化、低成本生产的热连轧带钢粗轧增宽的控制方法具有重要的现实意义。

发明内容

本申请目的在于为解决现有技术中技术问题而提供一种应用单一断面坯料或少量不同断面坯料,实现轧件增宽功能,同时保证强展孔型轧辊使用的共用性、简化性、低耗性,实现多规格、高效化、低成本生产的热连轧带钢粗轧增宽的控制方法。

本申请实施例为解决公知技术中存在的技术问题所采取的技术方案是:

一种热连轧带钢粗轧增宽的控制方法,所述热连轧带钢粗轧增宽的控制方法包括以下步骤:

步骤一:粗轧水平轧制第一架次采用强展孔型轧制;

步骤二:粗轧水平轧制第二架次采用平辊轧制;

步骤三:粗轧水平轧制第三架次采用强展孔型轧制或平辊轧制;

步骤四:粗轧水平轧制第四架次采用平辊轧制;

步骤五:粗轧水平轧制第五架次采用平辊轧制;

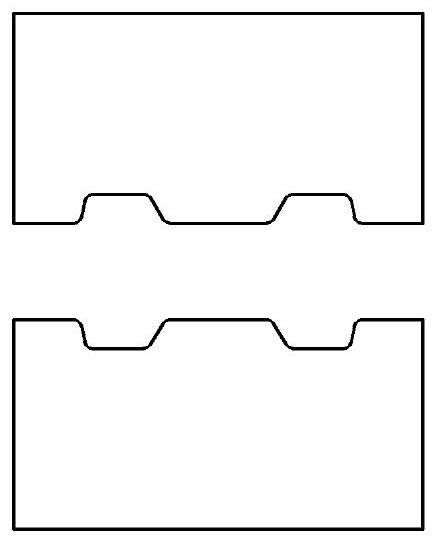

其中,强展孔型为:两边为对称的凸起结构,中间为梯形或圆弧形凹形结构;

强展孔型轧制的配辊类型为三种情况,一是强展孔型设置在上、下对称轧辊上,二是强展孔型设置在上辊上,下辊为平辊,三是强展孔型设置在下辊上,上辊为平辊;

平辊轧制的配辊类型为上、下辊都为平辊。

本申请实施例还可以采用以下技术方案:

在上述热连轧带钢粗轧增宽的控制方法中,进一步的,在所述步骤一之前,确定轧辊尺寸和连铸坯断面尺寸:轧辊长度与连铸坯宽度之差≥240mm,连铸坯宽度与轧辊长度之比≥0.35,轧辊直径与连铸坯厚度之比≥3.6。

在上述热连轧带钢粗轧增宽的控制方法中,进一步的,所述步骤一中开轧温度1080-1180℃,压下率 20-40%,宽展系数0.45-0.75。

在上述热连轧带钢粗轧增宽的控制方法中,进一步的,所述步骤二中压下率20-40%,宽展系数 0.50-0.90。

在上述热连轧带钢粗轧增宽的控制方法中,进一步的,所述步骤三中压下率15-35%,宽展系数 0.40-0.70。

在上述热连轧带钢粗轧增宽的控制方法中,进一步的,所述步骤四中压下率15-35%:宽展系数 0.30-0.80。

在上述热连轧带钢粗轧增宽的控制方法中,进一步的,所述步骤五中压下率15-35%:宽展系数 0.30-0.50。

本申请实施例中提供的一个或多个技术方案,至少具有如下有益效果:

1、现有技术的常规工艺为:铸坯厚度为165mm,330mm坯料最宽轧制到358mm,350mm坯料最宽轧制到378mm,380mm坯料最宽轧制到407mm,410mm坯料最宽轧制到437mm。而本发明只需两种断面坯形生产上述宽度,即选用一种或少量几种连铸坯断面,实现增宽功能,能解决现有技术中频繁更换连铸坯断面的问题。

2、本发明使用了对称和非对称强展孔型(非对称即上、下辊的孔型不一样),打破常规强展孔型轧制配辊方法,实践证明连铸坯在高温变形条件下容错性增强,提高板形合格率指标,能够满足板形良好的要求。

3、本发明根据成品规格选择强展孔型轧制道次(一道次或两道次)和使用对称或非对称强展孔型,机动灵活,达到简化轧辊使用,节省轧辊消耗,提高生产效率的目的。如165mm*380mm坯料生产带钢宽度415mm规格,只在一架次使用一次非对称强展孔型,强展孔型设置在上辊或下辊即可,避免对称轧制浪费孔型轧辊的情况,还要进行较多的减宽轧制。

4、本发明一、三架次可选用完全相同的强展孔型(孔型形状和尺寸相同),一、三架次强展孔型可以共用,避免制作较多尺寸的强展孔型。

5、本发明铸坯和轧辊的限定范围为:铸坯宽度300-500mm,铸坯厚度165-180mm,轧辊直径 720-780mm,轧辊长度700-780mm。

6、本发明还需要满足的条件为:轧辊长度与连铸坯宽度之差≥240mm,且连铸坯宽度与轧辊长度之比≥0.35,且轧辊直径与连铸坯厚度之比≥3.6时,可以共用完全相同的强展孔型,避免制作较多尺寸的强展孔型,频繁更换强展孔型轧辊。

7、本发明一、二架次采用20-40%的压下率利用高温进行大幅增宽,三、四、五架次采用15-35%的压下率进行增宽,为保证变形均匀,单道次宽展系数选择最大为0.9。

8、本发明粗轧水平轧制最多两架次使用强展孔型轧制,避免了多道次强展孔型轧制带来变形不均匀的弊端。

附图说明

以下将结合附图来对本申请实施例的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本申请范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

图1-1是实施例一中的第一种辊型示意图。

图1-2是实施例一中的第二种辊型示意图。

图2-1是实施例一中的a类型的第一种强展孔型轧制配辊类型。

图2-2是实施例一中的a类型的第二种强展孔型轧制配辊类型。

图2-3是实施例一中的b类型的第一种强展孔型轧制配辊类型。

图2-4是实施例一中的b类型的第二种强展孔型轧制配辊类型。

图2-5是实施例一中的c类型的第一种强展孔型轧制配辊类型。

图2-6是实施例一中的c类型的第二种强展孔型轧制配辊类型。

图3是实施例二中的一架次的强展孔型轧制配辊类型。

图4是实施例二中的三架次的强展孔型轧制配辊类型。

图5是实施例三中的一架次的强展孔型轧制配辊类型。

图6是实施例四中的一架次的强展孔型轧制配辊类型。

图7是实施例四中的三架次的强展孔型轧制配辊类型。

图8是实施例五中的一架次的强展孔型轧制配辊类型。

图9是实施例五中的三架次的强展孔型轧制配辊类型。

具体实施方式

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

实施例1

本实施例包括以下步骤:

步骤1:确定轧辊尺寸和连铸坯断面尺寸满足的条件:轧辊长度与连铸坯宽度之差≥240mm,连铸坯宽度与轧辊长度之比≥0.35,轧辊直径与连铸坯厚度之比≥3.6。

步骤2:粗轧水平轧制第一架次采用强展孔型轧制:开轧温度1080-1180℃,压下率20-40%,宽展系数0.45-0.75。

如说明书附图1所示,所述强展孔型为:两边为对称的凸起结构,中间为梯形或圆弧形凹形结构。

如说明书附图2所示,强展孔型轧制配辊类型:强展孔型可设置在上、下对称轧辊上;强展孔型也可设置在上辊上,下辊为平辊;强展孔型也可设置在下辊上,上辊为平辊。

步骤3:粗轧水平轧制第二架次采用平辊轧制:压下率20-40%,宽展系数0.50-0.90。

步骤4:粗轧水平轧制第三架次采用强展孔型轧制或平辊轧制:压下率15-35%,宽展系数0.40-0.70。

当采用强展孔型轧制时,所述强展孔型和强展孔型轧制配辊类型同步骤1。当采用平辊轧制时,平辊轧制为上、下辊都为平辊。

所述强展孔型为:两边为对称的凸起结构,中间为梯形或圆弧形凹形结构。强展孔型轧制配辊类型:根据带钢成品宽度,强展孔型可设置在上、下对称轧辊上;强展孔型也可设置在上辊上,下辊为平辊;强展孔型也可设置在下辊上,上辊为平辊。

步骤5:粗轧水平轧制第四架次采用平辊轧制。压下率15-35%。宽展系数0.30-0.80。

步骤6:粗轧水平轧制第五架次采用平辊轧制。压下率15-35%。宽展系数0.30-0.50。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

本实施例适用于宽度小于650mm带钢全连续轧制生产线,粗轧不限于五架次,对于单一坯形连铸坯,粗轧实现增宽45mm-100mm,板形合格率100%。

实施例2

本实施例包括以下步骤:

步骤1:确定轧辊尺寸和连铸坯断面尺寸满足的条件:轧辊长度700mm,轧辊直径720mm,连铸坯宽度380mm,连铸坯厚度165mm,轧辊长度与连铸坯宽度之差320mm,连铸坯宽度与轧辊长度之比 0.543,轧辊直径与连铸坯厚度之比4.364。

步骤2:粗轧水平轧制第一架次采用强展孔型轧制:开轧温度1080-1180℃,压下率37.58%,宽展系数0.60,增宽37.20mm。强展孔型轧制配辊类型如说明书附图3所示:带钢成品宽度438mm,强展孔型设置在上、下对称轧辊上。

步骤3:粗轧水平轧制第二架次采用平辊轧制。压下率29.61%,宽展系数0.70,增宽21.35mm。

步骤4:粗轧水平轧制第三架次采用强展孔型轧制。强展孔型轧制配辊类型如说明书附图4所示:强展孔型设置在下辊上,上辊为平辊,压下率33.10%,宽展系数0.56,增宽13.44mm。

步骤5:粗轧水平轧制第四架次采用平辊轧制。压下率17.53%。宽展系数0.50,增宽4.25mm。

步骤6:粗轧水平轧制第五架次采用平辊轧制。压下率25.0%。宽展系数0.40,增宽4.0mm。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

带钢成品宽度438mm,使用165mm*380mm连铸坯,粗轧实现增宽80.24mm,板形合格率100%。

实施例3

本实施例包括以下步骤:

步骤1:确定轧辊尺寸和连铸坯断面尺寸满足的条件。轧辊长度700mm,轧辊直径720mm,连铸坯宽度460mm,连铸坯厚度180mm,轧辊长度与连铸坯宽度之差240mm,连铸坯宽度与轧辊长度之比 0.657,轧辊直径与连铸坯厚度之比4.0。

步骤2:粗轧水平轧制第一架次采用强展孔型轧制。开轧温度1080-1180℃,压下率39.44%,宽展系数0.62,增宽44.02mm。强展孔型轧制配辊类型如说明书附图5所示:带钢成品宽度513mm,强展孔型设置在上、下对称轧辊上。

步骤3:粗轧水平轧制第二架次采用平辊轧制。压下率26.06%,宽展系数0.79,增宽22.44mm。

步骤4:粗轧水平轧制第三架次采用平辊轧制。平辊轧制为上、下辊都为平辊,压下率27.33%,宽展系数0.36,增宽7.93mm。

步骤5:粗轧水平轧制第四架次采用平辊轧制。压下率24.23%。宽展系数0.33,增宽4.68mm。

步骤6:粗轧水平轧制第五架次采用平辊轧制。压下率25.87%。宽展系数0.35,增宽4.11mm。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

带钢成品宽度513mm,使用180mm*460mm连铸坯,粗轧实现增宽83.18mm,板形合格率100%。

实施例4

本实施例包括以下步骤:

步骤1:确定轧辊尺寸和连铸坯断面尺寸满足的条件。轧辊长度700mm,轧辊直径720mm,连铸坯宽度330mm,连铸坯厚度165mm,轧辊长度与连铸坯宽度之差370mm,连铸坯宽度与轧辊长度之比 0.471,轧辊直径与连铸坯厚度之比4.364。

步骤2:粗轧水平轧制第一架次采用强展孔型轧制。开轧温度1080-1180℃,强展孔型轧制配辊类型:带钢成品宽度407mm,强展孔型设置在上、下对称轧辊上,如说明书附图6所示,压下率39.25%,宽展系数0.72,增宽46.63mm。

步骤3:粗轧水平轧制第二架次采用平辊轧制。压下率27.21%,宽展系数0.82,增宽22.36mm。

步骤4:粗轧水平轧制第三架次采用强展孔型轧制。强展孔型轧制配辊类型:强展孔型设置在上、下对称轧辊上,如说明书附图7所示,压下率31.25%,宽展系数0.65,增宽14.82mm。

步骤5:粗轧水平轧制第四架次采用平辊轧制。压下率20.57%。宽展系数0.75,增宽7.74mm。

步骤6:粗轧水平轧制第五架次采用平辊轧制。压下率29.72%。宽展系数0.44,增宽5.21mm。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

带钢成品宽度407mm,使用165mm*330mm连铸坯,粗轧实现增宽96.77mm,板形合格率100%。

实施例5

本实施例包括以下步骤:

步骤1:确定轧辊尺寸和连铸坯断面尺寸满足的条件。轧辊长度780mm,轧辊直径780mm,连铸坯宽度500mm,连铸坯厚度180mm,轧辊长度与连铸坯宽度之差280mm,连铸坯宽度与轧辊长度之比 0.641,轧辊直径与连铸坯厚度之比4.333。

步骤2:粗轧水平轧制第一架次采用强展孔型轧制。开轧温度1080-1180℃,强展孔型轧制配辊类型:带钢成品宽度570mm,强展孔型设置在上、下对称轧辊上,如说明书附图8所示,压下率38.89%,宽展系数0.60,增宽42.0mm。

步骤3:粗轧水平轧制第二架次采用平辊轧制。压下率26.73%,宽展系数0.75,增宽22.05mm。

步骤4:粗轧水平轧制第三架次采用强展孔型轧制。强展孔型轧制配辊类型:强展孔型设置在上辊上,下辊为平辊,如说明书附图9所示,压下率28.04%,宽展系数0.60,增宽13.56mm。

步骤5:粗轧水平轧制第四架次采用平辊轧制。压下率27.59%。宽展系数0.55,增宽8.80mm。

步骤6:粗轧水平轧制第五架次采用平辊轧制。压下率26.09%。宽展系数0.38,增宽4.56mm。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

带钢成品宽度570mm,使用180*500连铸坯,粗轧实现增宽90.97mm,板形合格率100%。

综上所述,本发明提供一种应用单一断面坯料或少量不同断面坯料,实现轧件增宽功能,同时保证强展孔型轧辊使用的共用性、简化性、低耗性,实现多规格、高效化、低成本生产的热连轧带钢粗轧增宽的控制方法。

以上实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。