一种复合轴承瓦块及加工方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及轴承瓦块技术领域,特别涉及一种复合轴承瓦块及加工方法。

背景技术

自可倾斜止轴承的原理被发现以后,该轴承被广泛应用到各式各样的旋转机械上,可以承受高速高负载的应用环境,以承受旋转设备中的轴向和径向负载,主要的应用场合包括压缩机,泵,水力发电机,船舶动力,变速箱等。

全球范围内的轴向和径向轴承的瓦块表面材料以巴氏合金、硬质合金或者陶瓷复合材料、有机复合材料为主,对于有机复合材料来说,目前市场上主流采用复合轴承的生产方式来制作瓦块,即以钢板为基体,中间烧结球形铜粉,表面轧制聚四氟乙烯或者其他塑料材料的改性混合物制成,该工艺的缺点是材料的种类和形态有限,一般只能使用用粉末,采用压制的方式复合,工艺不友好,后续加工量大,粉末状材料在压制的过程中浪费多。另外一个工艺,直接用非金属复合材料制成的板材,比如PTFE、PFA、PEEK等改性材料压成或者挤出的板材,通过其他物理连接的方式固定在轴承底座上,但由于塑料的导热性差,该类型结构的轴承负载和寿命不是很理想。

因此,基于上诉情况,有必要对轴承瓦块予以改进。

发明内容

本发明的目的在于提供一种复合轴承瓦块及加工方法,通热熔涂覆的方式在生产过程中避免了粉尘的产生,降低了材料的浪费,便于进行加工,还提高了提高了有机复合材料层可以承受的剪切力、耐磨和负载能力。

为了实现上述目的,本发明的技术方案如下:

一种复合轴承瓦块,包括金属基板,所述金属基板上烧结有球形铜粉层,所述球形铜粉层的上表面为粗糙面,所述粗糙面上热熔涂覆有有机复合材料层。

进一步的,所述球形铜粉层由目数为10~160目的球形铜粉烧结而成。

进一步的,所述球形铜粉层的厚度范围为0.6~5mm。

进一步的,所述有机复合材料层为可熔融、烧结或者热反应的塑料材料,以及主要含有所述塑料材料的改性材料制成。

进一步的,所述有机复合材料层的厚度范围为0.03~50mm。

一种复合轴承瓦块加工方法,包括以下步骤:

步骤1,制作所述金属基板,将钢板加工成所需形状,作为所述金属基板;

步骤2,铜粉的烧结复合,把所述球形铜粉放置在所述金属基板上,将所述金属基板放入到烧结炉中,经过预热、加热、保温和冷却后,所述球形铜粉形成所述球形铜粉层复合在所述金属基板上,形成二层复合毛胚;

步骤3,热熔融复合,通过注塑或者挤出或者喷涂的方式,将所述塑料材料或者改性材料热熔涂覆在所述球形铜粉层上,形成三层复合毛胚;

步骤4,热处理或压力整形,对所述三层复合毛胚进行热处理或压力整形,热处理温度为60~300℃,压力整形的压力大小为0.1~20MPa;

步骤5,尺寸加工,根据轴承的设计要求,通过切割、车削、修磨等方式对步骤4的所述三层复合毛胚进行加工,将其加工成合适的尺寸形状大小。

进一步的,所述步骤3中,注塑方式的具体步骤为:

步骤3.1.1,毛胚处理,对所述二层复合毛胚的尺寸进行加工,使其满足注塑模具的尺寸要求;

步骤3.1.2,放置毛胚,对所述二层复合毛胚进行预热,预热后将其放入注塑模具中,控制注塑时所述二层复合毛胚和所述塑料材料或者改性材料接触时的温差范围在50~300℃;

步骤3.1.3,注塑机注塑,通过注塑机将所述塑料材料或者改性材料热熔涂覆在所述球形铜粉层上,所述注塑机的烘料温度为60~220℃,注塑机炮筒设定温度为150~450℃,注塑保压压力为30~160MPa,注塑时间为1~300s,冷却时间为3~1000s。

进一步的,所述步骤3中,挤出方式的具体步骤为:

步骤3.2.1,毛胚处理,对所述二层复合毛胚的尺寸进行加工,使其满足挤出模具的尺寸要求;

步骤3.2.2,放置毛胚,对所述二层复合毛胚进行预热,预热后将其放入挤出模具中,控制挤出时所述二层复合毛胚和所述塑料材料或者改性材料接触时的温差范围在50~300℃;

步骤3.2.3,挤出机挤出,通过挤出机将所述塑料材料或者改性材料热熔涂覆在所述球形铜粉层上,所述挤出机的烘料温度为60~220℃,挤出机炮筒设定温度为150~450℃,挤出机的口模压力为30~160MPa,挤出速度为2-500g/s。

进一步的,所述步骤3中,喷涂方式的具体步骤为:

步骤3.3.1,毛胚处理,对所述二层复合毛胚进行预热,控制喷涂时所述二层复合毛胚和所述塑料材料或者改性材料接触时的温差范围在50~300℃;

步骤3.3.2,材料处理,对所述塑料材料或者改性材料进行干燥,干燥的温度范围为60~220℃;

步骤3.3.3,喷涂设备喷涂,通过喷涂设备将所述塑料材料或者改性材料热熔涂覆在所述球形铜粉层上,所述塑料材料或者改性材料的温度为150~450℃,喷涂速度为2~500g/s,喷涂距离为1~500mm。

进一步的,所述步骤2,热熔融复合之前,在所述球形铜粉层上涂设一层粘接剂。

本发明的有益效果为:

本发明通过在球形铜粉层上热熔涂覆有机复合材料层,在生产过程中避免了粉尘的产生,降低了材料的浪费,便于进行加工;球形铜粉层与有机复合材料层之间的接触面为粗糙面,扩大了球形铜粉层和有机复合材料层之间的连接面积,提高了有机复合材料层可以承受的剪切力、耐磨和负载能力。

附图说明

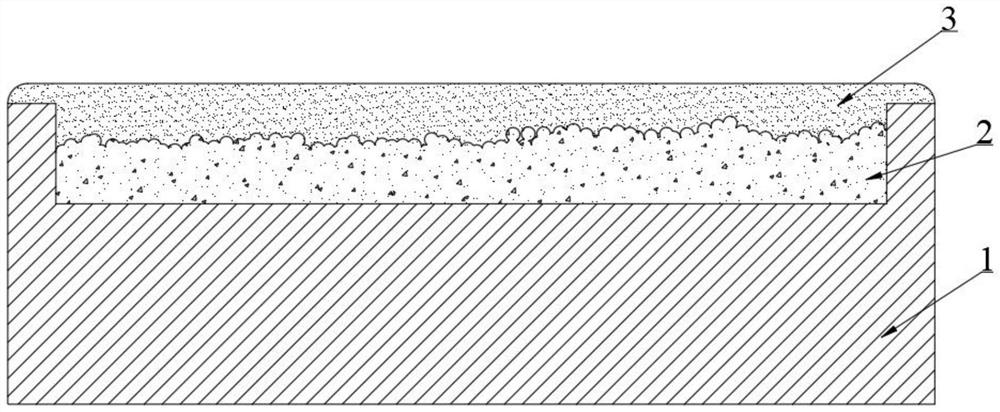

图1为本发明中一种复合轴承瓦块的结构示意图;

图2为本发明中一种复合轴承瓦块的剖视图;

图3为本发明中一金属基板的结构示意图;

图4为本发明中一三层复合毛胚的结构示意图。

附图标记:金属基板1;球形铜粉层2;有机复合材料层3。

具体实施方式

为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

参考图1至图4所示,一种复合轴承瓦块,包括金属基板1,所述金属基板1上烧结有球形铜粉层2,所述球形铜粉层2的上表面为粗糙面,所述粗糙面上热熔涂覆有有机复合材料层3。

本实施例中,所述球形铜粉层2由目数为10~160目的球形铜粉烧结而成;所述球形铜粉层2的厚度范围为0.6~5mm。

本实施例中,所述有机复合材料层3为可熔融、烧结或者热反应的塑料材料,以及主要含有所述塑料材料的改性材料制成;所述有机复合材料层3的厚度范围为0.03~50mm;所述塑料材料采用PPS、PFA、PVDF、PTFE、PEEK、PAI、PI、TPI、PBI和PPESK中的一种或多种。

本发明还提供一种复合轴承瓦块加工方法,包括以下步骤:

步骤1,制作所述金属基板1,将钢板加工成所需形状,作为所述金属基板1;

步骤2,铜粉的烧结复合,把所述球形铜粉放置在所述金属基板1上,将所述金属基板1放入到烧结炉中,经过预热、加热、保温和冷却后,所述球形铜粉形成所述球形铜粉层2复合在所述金属基板1上,形成二层复合毛胚;

步骤3,热熔融复合,通过注塑或者挤出或者喷涂的方式,将所述塑料材料或者改性材料热熔涂覆在所述球形铜粉层2上,形成三层复合毛胚;

步骤4,热处理或压力整形,对所述三层复合毛胚进行热处理或压力整形,热处理温度为60~300℃,压力整形的压力大小为0.1~20MPa;

步骤5,尺寸加工,根据轴承的设计要求,通过切割、车削、修磨等方式对步骤4的所述三层复合毛胚进行加工,将其加工成合适的尺寸形状大小。

本实施例中,所述步骤3中,注塑方式的具体步骤为:

步骤3.1.1,毛胚处理,对所述二层复合毛胚的尺寸进行加工,使其满足注塑模具的尺寸要求;

步骤3.1.2,放置毛胚,对所述二层复合毛胚进行预热,预热后将其放入注塑模具中,控制注塑时所述二层复合毛胚和所述塑料材料或者改性材料接触时的温差范围在50~300℃;可采用烘箱对二层复合毛胚进行预热;

步骤3.1.3,注塑机注塑,通过注塑机将所述塑料材料或者改性材料热熔涂覆在所述球形铜粉层2上,所述注塑机的烘料温度为60~220℃,注塑机炮筒设定温度为150~450℃,注塑保压压力为30~160MPa,注塑时间为1~300s,冷却时间为3~1000s;用注塑机进行注塑的方式,生产效率快,成本低,材料选择广泛,生产工艺过程中没有粉尘,环保,适合有大批量生产。

本实施例中,所述步骤3中,挤出方式的具体步骤为:

步骤3.2.1,毛胚处理,对所述二层复合毛胚的尺寸进行加工,使其满足挤出模具的尺寸要求;

步骤3.2.2,放置毛胚,对所述二层复合毛胚进行预热,预热后将其放入挤出模具中,控制挤出时所述二层复合毛胚和所述塑料材料或者改性材料接触时的温差范围在50~300℃;可采用烘箱对二层复合毛胚进行预热;

步骤3.2.3,挤出机挤出,通过挤出机将所述塑料材料或者改性材料热熔涂覆在所述球形铜粉层2上,所述挤出机的烘料温度为60~220℃,挤出机炮筒设定温度为150~450℃,挤出机的口模压力为30~160MPa,挤出速度为2-500g/s。

本实施例中,所述步骤3中,喷涂方式的具体步骤为:

步骤3.3.1,毛胚处理,对所述二层复合毛胚进行预热,控制喷涂时所述二层复合毛胚和所述塑料材料或者改性材料接触时的温差范围在50~300℃;

步骤3.3.2,材料处理,对所述塑料材料或者改性材料进行干燥,干燥的温度范围为60~220℃;

步骤3.3.3,喷涂设备喷涂,通过喷涂设备将所述塑料材料或者改性材料热熔涂覆在所述球形铜粉层2上,所述塑料材料或者改性材料的温度为150~450℃,喷涂速度为2~500g/s,喷涂距离为1~500mm;用喷涂设备进行喷涂的方式,瓦块的面积不受限制,设备投入和模具投入少,适合样件或者小批量生产的场合。

本实施例中,所述步骤2,热熔融复合之前,在所述球形铜粉层2上涂设一层粘接剂;在球形铜粉层涂有粘结剂,增加球形铜粉层和有机复合材料层之间的粘结效果。

综上所述,将塑料材料以及含有塑料材料的改性材料通过注塑、挤出或者喷涂的方式热熔涂覆在球形铜粉层2上,与球形铜粉相结合,在生产过程中避免了粉尘的产生,降低了材料的浪费,便于进行加工;球形铜粉层2由多个球形铜粉组成,表面形成有多个不同的凹凸点,并且多个球形铜粉之间存在间隙,以便热熔后具有流动性的塑料材料以及含有塑料材料的改性材料能够进入间隙,凹凸点的交错平面扩大了球形铜粉层2和有机复合材料层3之间的连接面积,提高了有机复合材料层3可以承受的剪切力、耐磨和负载能力

以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

- 一种用于加工含有内径油槽的发动机主轴轴承内圈的模具及加工方法

- 一种复合微织构平面扇形瓦块推力轴承及其加工方法

- 一种复合微织构平面扇形瓦块推力轴承及其加工方法