减薄方法

文献发布时间:2023-06-19 18:30:43

技术领域

本申请涉及显示技术领域,特别是涉及一种用于指纹识别模组的减薄方法。

背景技术

相关技术中,通常会将两个玻璃基板借助密封胶组装在一起,对两个玻璃基板同时进行减薄处理,再进行切割。在此过程中,切割工艺难以控制,难以得到所需产品的尺寸,甚至改变产品的本质形态,从而影响后续制程。

发明内容

基于此,有必要提供一种减薄方法,以便于后续制程的进行。

本申请实施例提供了一种减薄方法,用于指纹识别模组,所述减薄方法包括:

在两个玻璃基板的第一表面上形成聚酰亚胺层和平坦层;所述聚酰亚胺层位于所述第一表面的非图案区,所述平坦层位于所述第一表面的图案区;

将两个所述玻璃基板借助密封胶相固定,以使得两个所述玻璃基板的第一表面彼此相向,且所述密封胶与两个所述玻璃基板形成密封空间;所述密封胶在所述第一表面上的正投影,位于在该所述第一表面上的所述聚酰亚胺层在所述第一表面上的正投影内;

通过减薄工艺对两个所述玻璃基板进行减薄处理;

通过激光剥离工艺将两个所述玻璃基板与相应的所述聚酰亚胺层分离,以分离两个所述玻璃基板。

在其中一个实施例中,所述将两个所述玻璃基板借助密封胶相固定,以使得两个所述玻璃基板的第一表面彼此相向,且所述密封胶与两个所述玻璃基板形成密封空间之前,还包括:

在所述平坦层上依次制作线路图形和功能膜结构,以形成指纹识别模组;

其中,所述功能膜结构在所述第一表面上的正投影,位于所述平坦层在所述第一表面上的正投影内。

在其中一个实施例中,所述将两个所述玻璃基板借助密封胶相固定,以使得两个所述玻璃基板的第一表面彼此相向,且所述密封胶与两个所述玻璃基板形成密封空间之前,还包括:

在所述功能膜结构上设置保护膜;

其中,所述保护膜在所述第一表面上的正投影,位于所述平坦层在所述第一表面上的正投影范围内,且覆盖所述功能膜结构在所述第一表面上的正投影。

在其中一个实施例中,所述在两个玻璃基板的第一表面上形成聚酰亚胺层和平坦层之前,还包括:

通过抛光工艺对两个所述玻璃板的所述第一表面进行处理。

在其中一个实施例中,所述通过减薄工艺对两个所述玻璃基板进行减薄处理之前,还包括:

通过抛光工艺对两个所述玻璃板的第二表面进行处理;

其中,所述第二表面与所述第一表面彼此相背。

在其中一个实施例中,所述通过激光剥离工艺将两个所述玻璃基板与相应的所述聚酰亚胺层分离,以分离两个所述玻璃基板之后,还包括:

通过切割工艺对两个所述玻璃基板进行切割。

在其中一个实施例中,所述切割工艺包括刀轮切割工艺或镭射切割工艺。

在其中一个实施例中,形成所述聚酰亚胺层的工艺包括湿式转印工艺或蒸镀转印工艺。

在其中一个实施例中,所述激光剥离工艺中所述激光的波长范围为308纳米至351纳米。

在其中一个实施例中,所述密封胶被配置为热固型抗酸胶。

在其中一个实施例中,所述减薄工艺包括蚀刻工艺。

上述减薄方法中,通过在玻璃基板的第一表面进行阵列制程前制作形成聚酰亚胺层和平坦层,聚酰亚胺层位于第一表面的非图案区,平坦层位于第一表面的图案区,使得能够借助聚酰亚胺层来定义可以设置密封胶的区域,如此,便于对密封胶的形态进行控制,进而也便于将两个玻璃基板对组装配。在减薄后,能够通过激光剥离工艺两个玻璃基板与相应的聚酰亚胺层分离,进而也将密封胶一并移出,从而分离了两个玻璃基板。由此,不仅可以改善密封胶与玻璃基板直接接触而导致对玻璃基板表面的损坏,还可以改善因切割工艺带来的产品尺寸和本质形态的改变的问题,从而便于后续制程的进行。

本申请实施例的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请实施例的实践了解到。

附图说明

通过阅读对下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本申请的限制。而且在全部附图中,用相同的附图标号表示相同的部件。在附图中:

图1为相关技术一实施例中将两个基板对组装配在一起的结构示意图;

图2为相关技术一实施例中指纹识别模组的结构示意图;

图3为相关技术一实施例中双层减薄制程的第一状态示意图;

图4为相关技术一实施例中双层减薄制程的第二状态示意图;

图5为相关技术一实施例中双层减薄制程的第三状态示意图;

图6为相关技术一实施例中双层减薄制程的第四状态示意图;

图7为相关技术一实施例中双层减薄制程的第五状态示意图;

图8为相关技术一实施例中双层减薄制程的第六状态示意图;

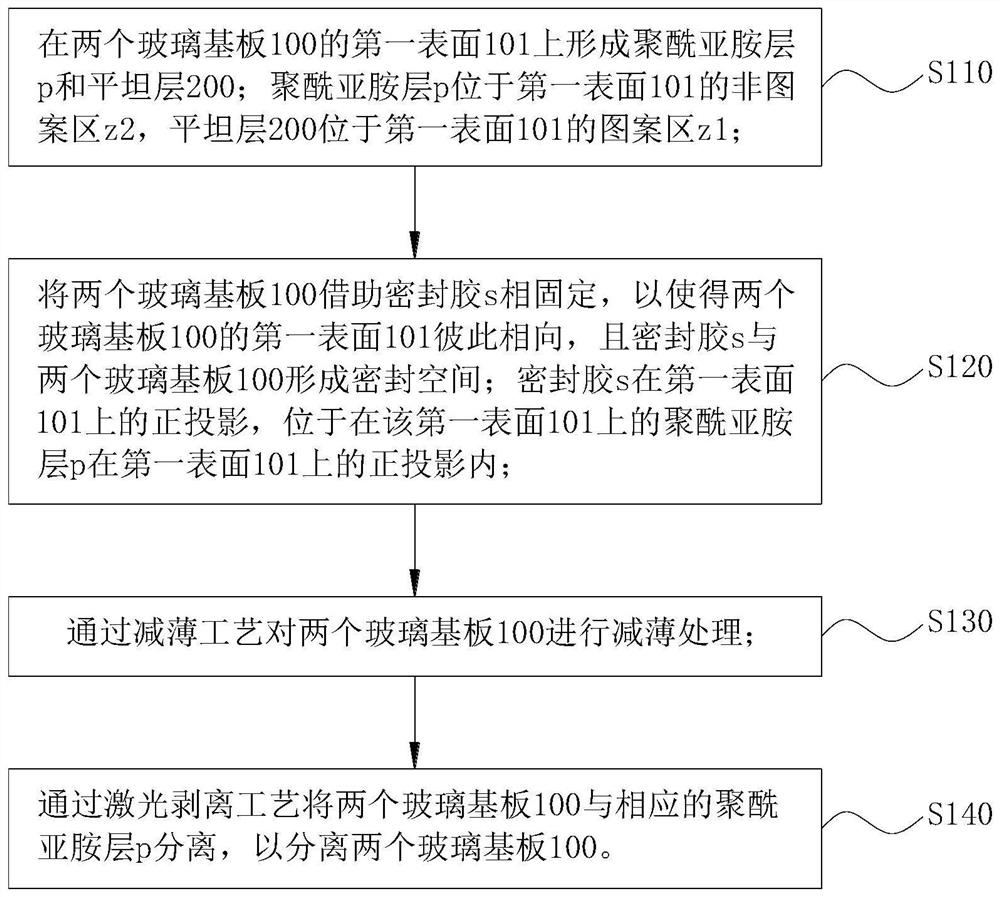

图9为本申请实施例的一种实施方式中减薄方法的流程示意图;

图10为本申请实施例的一种实施方式中提供的玻璃基板的结构示意图;

图11为本申请实施例的一种实施方式中提供的玻璃基板的第一表面经过抛光处理后的结构示意图;

图12为本申请实施例的一种实施方式中在玻璃基板的第一表面上形成平坦层和聚酰亚胺层的结构示意图;

图13为本申请实施例的一种实施方式中玻璃基板的第一表面上设有多个图案区的结构示意图;

图14为本申请实施例的一种实施方式中在平坦层上制作有线路图形的结构示意图;

图15为本申请实施例的一种实施方式中在线路图形上制作有功能膜结构的结构示意图;

图16为本申请实施例的一种实施方式中在功能膜结构上设置有保护膜结构示意图;

图17为本申请实施例的一种实施方式中两个玻璃基板彼此相固定的结构示意图;

图18为本申请实施例的一种实施方式中两个玻璃基板彼此相对的立体结构示意图;

图19为本申请实施例的一种实施方式中聚酰亚胺层上设有密封胶的结构示意图;

图20为本申请实施例的一种实施方式中两个玻璃基板减薄后的结构示意图;

图21为本申请实施例的一种实施方式中两个玻璃基板的第二表面还未进行抛光处理的结构示意图;

图22为本申请实施例的一种实施方式中使用激光剥离工艺的结构示意图;

图23为本申请实施例的一种实施方式中移除了聚酰亚胺层和密封胶的玻璃基板的结构示意图。

元件符号简单说明:

a:第一基板 b:第二基板

c:抗酸胶 d:封胶

10:TFT基板 m:表面

11:切割道 20:粘结层

30:膜结构 31:压电聚合物层

32:导电层 33:第一功能层

34:第二功能层 35:有机保护层

40:保护膜

h1、h2、h3、h4、h5、h6:厚度

100:玻璃基板 101:第一表面

z1:图案区 z2:非图案区

102:第二表面 200:平坦层

300:线路图形 400:功能膜结构

p:聚酰亚胺层 s:密封胶

f:保护膜 x:激光

具体实施方式

为使本申请的上述目的、特征和优点能够更加明显易懂,下面结合附图对本申请实施例的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本申请实施例。应当理解,此处描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。本申请实施例能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此,本申请实施例不受下面公开的具体实施例的限制。

可以理解,本申请所使用的术语“第一”、“第二”等可在本文中用于描述各种专业名词,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。但除非特别说明,这些专业名词不受这些术语限制。这些术语仅用于将一个专业名词与另一个专业名词区分。在本申请实施例的描述中,“多个”、“若干”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本申请实施例的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请实施例中的具体含义。

在本申请实施例的描述中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征水平高度。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征水平高度。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

除非另有定义,本申请所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本申请中在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。

目前,电子设备产品的轻薄化已成为主流。通常会对显示玻璃基板进行减薄制程,以满足轻薄化的使用需求。为了能够满足生产效率,通常会使用双层减薄制程。在双层减薄制程后,需要经过切裂制程来得到组件或对应尺寸大小的产品。

图1示出了相关技术一实施例中将两个基板对组装配在一起的结构示意图;为了便于说明,仅示出了与相关技术一实施例相关的部分。

如图1所示,在进行双层减薄制程的过程中,通常会利用抗酸胶c将第一基板a和第二基板b粘合在一起,以避免蚀刻减薄时酸液进入第一基板a和第二基板b彼此相对的一侧。同时,为避免蚀刻减薄时,第一基板a和第二基板b边缘的部分被酸液侵蚀,会在第一基板a和第二基板b的边缘处设置封胶d,以辅助抗酸胶c缺少的区域,进行补胶止封。

图2示出了相关技术一实施例中指纹识别模组的结构示意图;为了便于说明,仅示出了与相关技术一实施例相关的部分。

如图2所示,以指纹识别模组为例,指纹识别模组包括层叠设置的TFT(Thin FilmTransisto,薄膜晶体管)基板10、粘结层20和膜结构30,膜结构30包括依次层叠设置于TFT基板10上的压电聚合物层31、导电层32、第一功能层33、第二功能层34、有机保护层35。其中,粘结层20可以为复合的有机溶剂层,压电聚合物层31可以借助粘结层20粘结于TFT基板10上。导电层32可以作为第一功能层33与TFT基板10连通的讯号连接层。第一功能层33和第二功能层34可以被配置为能够接收和传导声波。第一功能层33和第二功能层34可以增加功能层的厚度,具体可以根据实际使用情况进行设置。

示例性地,以图2为例,TFT基板10的厚度h1可以为70微米至110微米,压电聚合物层31的厚度h2可以为7微米至11微米,导电层32的厚度h3可以为6微米至8微米,第一功能层33的厚度h4可以为5.5微米至7.5微米,第二功能层34的厚度h5可以为5.5微米至7.5微米,有机保护层35的厚度h6可以为15微米至25微米。也就是说,在TFT基板10上设置的层结构的厚度大致可以为39微米至59微米。在两个TFT基板10对组时,两个TFT基板10之间的层间距离大致为78微米至118微米。如若在TFT基板10上还设置其他一些功能膜层,或有别于上述示出的厚度的情况下,两个TFT基板10之间的层间距离大致可以为100微米至150微米。而层间距离与抗酸胶的胶高有关,相较于液晶显示模组中的TFT基板与彩色滤光板之间大致为小于5微米的层间距离而言,在用于指纹识别的两个TFT基板10之间设置抗酸胶时,抗酸胶的胶高以及胶宽更加难以控制。同时,由于有胶区与无胶区的结构不同,导致支撑与受力状况有差异,进而在切裂TFT基板10时不易控制切裂过程。

图3示出了相关技术一实施例中双层减薄制程的第一状态示意图;图4示出了相关技术一实施例中双层减薄制程的第二状态示意图;图5示出了相关技术一实施例中双层减薄制程的第三状态示意图;图6示出了相关技术一实施例中双层减薄制程的第四状态示意图;图7示出了相关技术一实施例中双层减薄制程的第五状态示意图;图8示出了相关技术一实施例中双层减薄制程的第六状态示意图;为了便于说明,仅示出了与相关技术一实施例相关的部分。例如,图3中未示出图2中的粘结层20。

其中,图3至图8中的第一状态至第八状态分别示出的是在双层减薄制程中不同步骤中的指纹识别模组的状态。

以图2示意出的指纹识别模组为例,图3中提供的是图2中示意出的指纹识别模组的示意图。如图4所示,在膜结构30上设置保护膜f40。如图5所示,在TFT基板10设置有膜结构30的表面m上设置抗酸胶c。如图6所示,将另一个指纹识别模组对位,使得两个TFT基板10借助抗酸胶c定位,两个TFT基板10之间形成密闭空间。图7所示,经过蚀刻减薄后,采用切割工艺切割两个TFT基板10。如图8所示,得到所需要的尺寸大小的指纹识别模组,可将保护膜40撕除以进行后续制程。

本申请发明人注意到,如前述所言,对于指纹识别模组而言,两个TFT基板10之间的层间距离导致难以控制抗酸胶c的胶高和胶宽,进而在TFT基板10上设置抗酸胶c时,也难以控制抗酸胶c设置于TFT基板10上的位置。在此基础之上,在如图7所示的过程中,若采用机械切割的方式,则需要如图2所示,在TFT基板10上设置一定尺寸的切割道11。由此,由于设置有切割道11和抗酸胶c,导致可进行切割的区域受限。同时,由于抗酸胶c具有一定的胶高和胶宽也导致支撑与受力状况有差异,使得切割过程难以控制。因此,难以得到所需要的产品的尺寸。而如若采用镭射切割的方式,也会存在前述难以控制抗酸胶c的胶高和胶宽、设置切割道11以及各区域受力有差异的问题。虽然镭射切割方式所需要的切割道11较机械切割方式小,但由于TFT基板10上的膜结构30内包含有有机层和无机层,在镭射切割产生热量时,有机层和无机层的热膨胀系数不同,会导致膜结构30变形、损坏等问题,进而会产生改变产品的尺寸以及本质的情况。更进一步地,如若采用直接移出抗酸胶c或是解离抗酸胶c的方式,也存在抗酸胶c残留于TFT基板10上以及解离过程难以控制的情形。

本申请发明人研究发现,可以通过使用能够降低破坏性的移除方式,来避免出现至少部分上述所注意到的问题。具体来说,可以将抗酸胶c借助聚酰亚胺层p间接设置的方式设置于TFT基板10的表面m上,通过移除聚酰亚胺层p即可将抗酸胶c移出于TFT基板10的表面m。而将聚酰亚胺层p移除于TFT基板10的表面m可以借助激光剥离工艺来实现,这样,能够实现前述所构想的可以降低破坏性的移除方式,进而实现两个TFT基板10之间的分离。

基于此,本申请实施例通过改进减薄制程,可以改善对TFT基板10的损坏,进而避免前述所注意到的一些问题。下面结合一些实施例的相关描述,对本申请实施例提供的减薄方法进行相关说明。

图9示出了本申请实施例的一种实施方式中减薄方法的流程示意图;为了便于说明,仅示出了与本申请实施例相关的部分。

请参照图9,本申请实施例提供了一种减薄方法,用于指纹识别模组,该方法包括如下步骤:

S110、在两个玻璃基板100的第一表面101上形成聚酰亚胺层p和平坦层200;聚酰亚胺层p位于第一表面101的非图案区z2,平坦层200位于第一表面101的图案区z1;

具体地,玻璃基板100为透明的板状结构。玻璃基板100可以被配置为无碱玻璃。如图10所示,在形成聚酰亚胺层p和平坦层200之前,还包括提供玻璃基板100。如图11所示,在一些实施例中,通过抛光工艺对玻璃基板100的第一表面101进行处理,对玻璃基板100的第一表面101进行的修饰加工可以得到更为平整的表面,以便于形成后续图示示意出的聚酰亚胺层p和平坦层200。也就是说,图10中的玻璃基板100的第一表面101为抛光处理前的表面,图11以及后文示意图中示意出的玻璃基板100的第一表面101为抛光处理前的表面。

可以理解的是,第一表面101是后续进行阵列制程以及设置相关膜层结构的表面。如图12所示,在第一表面101上分为图案区z1和非图案区z2,图案区z1用于前述所言的阵列制程以及设置相关膜层结构。第一表面101的非图案区z2的部分需要根据使用需求进行移出。如图13所示,第一表面101上可以设置多个图案区z1,第一表面101上除去图案区z1的区域为非图案区z2。在后续制程中,根据需要对玻璃基板100进行切割成为所需要的大小,可以获得多个指纹识别模组。当然,第一表面101上也可以只设置一个图案区z1,第一表面101上除去该图案区z1的区域为非图案区z2,如此,在后续制程中,根据需要对玻璃基板100进行切割成为所需要的大小,可以获得一个指纹识别模组。可以根据实际使用需求进行设置,本申请实施例对此不作具体限制。

平坦层200背离玻璃基板100的第一表面101可为平面,实现平坦化,以便于层叠其它膜层。平坦层200的材料被配置为透明的材料,例如有机硅层等,当然,也可以采用其它透明材料。

在两个玻璃基板100的第一表面101上可以先形成平坦层200,再形成聚酰亚胺层p。当然,也可以先形成聚酰亚胺层p,再形成平坦层200。只要在图案区z1形成平坦层200,在非图案区z2形成聚酰亚胺层p即可,可以根据制程需求进行选择,本申请实施例对此不作具体限制。

在一些实施例中,形成聚酰亚胺层p的工艺包括湿式转印工艺或蒸镀转印工艺。可以根据实际使用需求进行选择,本申请实施例对此不作具体限制。

在一些实施例中,在形成了平坦层200和聚酰亚胺层p后,如图14和图15所示,在平坦层200上依次制作线路图形300和功能膜结构400,以形成指纹识别模组。可以理解的是,功能膜结构400可以如前述相关技术中示意出的一些膜层结构,也可以为包括其他膜层的结构,只要能够实现指纹识别功能即可,本申请实施例对此不作具体限制。线路图形300可以通过ITO(Indium tin oxide,氧化铟锡)制程制作得到,也可以通过Metal mesh(金属网格)制程制作得到,只要能够在玻璃基板100的第一表面101上形成可以导电的线路图形300即可,本申请实施例对此不作具体限制。可以理解的是,功能膜结构400在第一表面101上的正投影,位于平坦层200在第一表面101上的正投影内。

在一些实施例中,在制作完成线路图形300和功能膜结构400后,如图16所示,在功能膜结构400上设置保护膜f,如此,可以在后续两个玻璃基板100对组时,保护功能膜结构400的表面。可以理解的是,保护膜f在第一表面101上的正投影,位于平坦层200在第一表面101上的正投影范围内,且覆盖功能膜结构400在第一表面101上的正投影。如此,以保护功能膜结构400的表面。

S120、将两个玻璃基板100借助密封胶s相固定,以使得两个玻璃基板100的第一表面101彼此相向,且密封胶s与两个玻璃基板100形成密封空间;密封胶s在第一表面101上的正投影,位于在该第一表面101上的聚酰亚胺层p在第一表面101上的正投影内;

具体地,如图17和图18所示,图18为立体结构示意图且示意出了玻璃基板100上设置有多个图案区z1的情形。图案区z1上设置有相关的膜结构。为便于显示,图18中两个玻璃基板100是相分离的状态,且仅示出了功能膜结构400,未示出保护膜f。密封胶s与两个玻璃基板100之间形成的密封空间,可以保护两个玻璃基板100的第一表面101上的线路图形300和功能膜结构400。可选地,密封胶s被配置为抗酸胶c,以能够避免酸液进入密闭空间,侵蚀密闭空间内的结构。

在一些实施例中,如图19所示,图19为图17和图18的不同视角且部分结构示意图,为便于说明,仅示出了密封胶s、聚酰亚胺层p、图案区z1之间的关系。聚酰亚胺层p的边缘可以与图案区z1之间具有一定的距离,该距离可以根据使用需求来设置。密封胶s设置于聚酰亚胺层p所在的区域。图19示出的是密封胶s并未完全覆盖聚酰亚胺层p的情形。

需要说明的是,两个玻璃基板100上的图案区z1内的结构可以相同,可以不同,只要满足密封胶s设置于两个玻璃基板100上的聚酰亚胺层p所在区域,且能够形成密封空间,便于后续减薄工艺的进行即可,本申请实施例对此不作具体限制。本申请实施例中的示意图中示出的是两个玻璃基板100以及两个玻璃基板100上的图案区z1内的结构完全相同的情形。

S130、通过减薄工艺对两个玻璃基板100进行减薄处理;

具体地,减薄工艺可以包括蚀刻工艺。如图20所示,通过蚀刻可以对玻璃基板100的厚度进行减薄。在一些实施例中,在进行减薄工艺前,如图21所示,通过抛光工艺对两个玻璃板的第二表面102进行处理。第二表面102与第一表面101彼此相背。也就是说,图20中的玻璃基板100的第二表面102为抛光处理前的表面。如此,以便于蚀刻工艺的进行。

S140、通过激光剥离工艺将两个玻璃基板100与相应的聚酰亚胺层p分离,以分离两个玻璃基板100。

具体地,如图22所示,可以在两个玻璃基板100的第二表面102的一侧利用激光x进行激光剥离工艺。可选地,激光剥离工艺中激光x的波长范围为308纳米至351纳米。相应地,密封胶s被配置为紫外线抗酸胶c。由于紫外线抗酸胶c固化的波长在365纳米,如此便于激光剥离工艺的进行。在一些实施例中,为保证一定的激光穿透率,玻璃基板100可以被配置为具有70%至90%的穿透率。

在进行激光剥离时,聚酰亚胺层p内的分子会接收指定波长的光源产生键断裂,聚酰亚胺层p与玻璃基板100的第一表面101之间失去附着力,聚酰亚胺层p与玻璃基板100相分离。与此同时,由于密封胶s是设置于聚酰亚胺层p背离玻璃基板100的第一表面101的一侧的,如图23所示,密封胶s能够被移除,两个玻璃基板100相分离。

需要说明的是,在本发明的任一实施例中,密封胶s还可以是热固形抗酸胶或者是其他能够不受激光剥离工艺所影响的光固化胶的至少其中之一或其他可行等效物,本发明不加以局限。

在一些实施例中,在两个玻璃基板100分离后,可以通过切割工艺对两个玻璃基板100进行切割。可选地,切割工艺包括刀轮切割工艺或镭射切割工艺。

由此,由于玻璃基板100的第一表面101的非图案区z2可以设置聚酰亚胺层p,借助聚酰亚胺层p扩大了密封胶s的设置区域,便于两个玻璃基板100对组时的支撑固定。同时,由于聚酰亚胺层p是在玻璃基板100的阵列制程前完成的,且可以通过激光剥离工艺分离聚酰亚胺层p与玻璃基板100,避免产生前述相关技术中因切割过程难以控制的问题。而由于分离两个玻璃基板100并未采用切割制程,也能够进一步扩大非图案区z2的使用空间,也便于设置聚酰亚胺层p和密封胶s。因此,不仅可以改善密封胶s与玻璃基板100直接接触而导致对玻璃基板100表面的损坏,还可以改善因切割工艺带来的产品尺寸和本质形态的改变的问题,从而便于后续制程的进行。

应该理解的是,上述阐述的技术方案在实际实施过程中可以作为独立实施例来实施,也可以彼此之间进行组合并作为组合实施例实施。另外,在对上述本申请实施例内容进行阐述时,仅基于方便阐述的思路,按照相应顺序对不同实施例进行阐述,而并非是对不同实施例之间的执行顺序进行限定。相应地,在实际实施过程中,若需要实施本申请提供的多个实施例,则不一定需要按照本申请阐述实施例时所提供的执行顺序,而是可以根据需求安排不同实施例之间的执行顺序。

应当理解的是,通过上述实施例提供的方法进行减薄的指纹识别模组,可以使用于显示面板、显示装置中,可以应用于手机终端、仿生电子、电子皮肤、可穿戴设备、车载设备、物联网设备及人工智能设备等领域。例如,上述电子设备可以为手机终端、平板、掌上电脑、ipod、智能手表、膝上型计算机、电视机、监视器等,本申请实施例对此不作具体限定。

综上所述,结合本申请实施例提供的相关附图,本申请实施例提供的减薄方法中,通过在玻璃基板100的第一表面101进行阵列制程前制作形成聚酰亚胺层p和平坦层200,聚酰亚胺层p位于第一表面101的非图案区z2,平坦层200位于第一表面101的图案区z1,使得能够借助聚酰亚胺层p来定义可以设置密封胶s的区域,如此,便于对密封胶s的形态进行控制,进而也便于将两个玻璃基板100对组装配。在减薄后,能够通过激光剥离工艺两个玻璃基板100与相应的聚酰亚胺层p分离,进而也将密封胶s一并移出,从而分离了两个玻璃基板100。在此过程中,通过激光剥离工艺的使用,不仅可以获得更大的空间来设置密封胶s,还可以借助聚酰亚胺层p改善密封胶s与玻璃基板100直接接触而导致对玻璃基板100表面的损坏,并且,能够改善因切割工艺带来的产品尺寸和本质形态的改变的问题,从而便于后续制程的进行。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 减薄砂轮及其组件、减薄碳化硅衬底及减薄方法与应用

- 减薄砂轮及其组件、减薄碳化硅衬底及减薄方法与应用