涂布垫片和涂布设备

文献发布时间:2023-06-19 18:32:25

技术领域

本申请涉及电池制造技术领域,特别是涉及一种涂布垫片和涂布设备。

背景技术

在电池生产过程中,需要对电池极片进行活性物质层和绝缘层的涂布,电池极片涂布完成后,需根据活性物质层和绝缘层的边界位置来确定极耳的模切位置。现有的涂布设备对电池极片进行活性物质层和绝缘层的联合涂布时,活性物质层和绝缘层在干燥过程中容易产生混料,导致边界位置不清晰,从而使极耳模切位置的判断产生偏差,降低极片尺寸精度。

发明内容

本申请提供一种涂布垫片和涂布设备,对电池极片进行活性物质层和绝缘层的联合涂布时,形成清晰的边界。

本申请第一方面提供一种涂布垫片,用于将第一浆料和第二浆料涂覆于涂敷体,包括:第一流道,用于将第一浆料涂敷于涂敷体形成第一涂覆层;和第二流道,用于将第二浆料涂敷于涂敷体形成第二涂覆层,其中,第一流道在垫片的朝向涂敷体的第一端面具有第一浆料出口,第二流道在第一端面具有第二浆料出口,第一浆料出口与第二浆料出口被配置为在垫片厚度方向上部分重叠,以使第一涂覆层与第二涂覆层在垫片厚度方向上部分重叠。

第一浆料出口与第二浆料出口在垫片厚度方向上部分重叠,对涂敷体进行涂敷时,使第一涂覆层部分覆盖在第二涂覆层上,从而减小了第一涂覆层和第二涂覆层在邻接位置边界不清晰的问题。

在一些实施例中,第一浆料出口与第二浆料出口间隔设置。

第一浆料出口与第二浆料出口之间间隔设置,在对涂敷体进行涂覆时,能够充分使第一浆料和第二浆料形成分层,从而减少第一浆料和第二浆料在涂布时互相渗透混料的可能性,使第一涂覆层和第二涂覆层形成界线分明的边界。

在一些实施例中,第二浆料出口在厚度方向上的高度小于垫片的厚度,能够使第一浆料出口在垫片厚度方向上部分覆盖在第二浆料出口上,从而保证第一浆料出口在垫片厚度方向上与第二浆料出口部分重叠。

在一些实施例中,第一浆料出口与第二浆料出口沿第一流道与第二流道的排列方向的重叠宽度为0.1-9mm。

通过重叠宽度的设置,使第一浆料出口搭接在第二浆料出口之上,实现第一涂覆层边缘覆盖第二涂覆层边缘。

在一些实施例中,第二流道包括敞口部,敞口部延伸至第二浆料出口,所述敞口部沿所述第一流道与所述第二流道的排列方向的宽度沿第二流道的浆料入口至第二浆料出口的方向逐渐增大。

由于设置有延伸至第二浆料出口的敞口部,使第二浆料沿第二流道流至敞口部时,流道的宽度增大,但第二浆料的流量不变,从而使敞口部内的第二浆料沿垫片厚度方向的深度变小,从而使涂覆至涂敷体的第二涂覆层变薄。

在一些实施例中,第一流道在第一流道与第二流道的排列方向的侧面包括相连的斜面部和台阶部,斜面部与第二浆料出口沿垫片厚度方向部分重叠。

第一流道的侧面设有斜面部,使得第一流道经斜面部流出的第一浆料较薄,从而使第一涂覆层与第二涂覆层重叠的位置的涂层厚度不会产生明显增大而形成凸起,使第一涂覆层整体厚度保持均匀一致。

在一些实施例中,台阶部沿垫片厚度方向的高度为0.01-4.8mm。

台阶部的高度设置既保证了斜面部与第二浆料出口沿垫片厚度方向部分重叠,又保证了涂布垫片的结构强度。

在一些实施例中,斜面部沿第一流道与第二流道的排列方向的宽度不大于10mm。

斜面部的宽度设置,既能保证斜面部充分覆盖第二浆料出口,又能保证第二浆料出口未被斜面部覆盖的部分的宽度,从而保证了第一涂覆层部分覆盖第二涂覆层,并保证第二涂覆层外露部分的宽度。

在一些实施例中,斜面部沿第一浆料流出方向的长度为1-50mm。

斜面部的长度设置,使斜面部在宽度方向覆盖第二流道边缘一定长度,能够保证第一浆料在流出时覆盖在第二浆料上方。

在一些实施例中,第二流道包括连通第二流道的浆料入口和第二浆料出口的槽型部,浆料入口沿垫片厚度方向贯穿垫片。

浆料入口设置为贯穿涂布垫片,能够适用于第二浆料从涂布设备的上模或下模流入涂布垫片的情况,提高涂布垫片的适用范围。

在一些实施例中,槽型部包括入口段、出口段及连通段,沿厚度方向,入口段和出口段分别位于垫片的两侧,入口段与第二浆料入口连接,连通段连接入口段和出口段,出口段与第二浆料出口连接。

根据涂布设备的上模或下模的第二浆料的出口,适应性地设置第二流道的流道形状,使涂布垫片能够适应不同的使用工况,提高涂布垫片的适用范围。

在一些实施例中,垫片厚度为0.2-5mm,入口段和出口段的深度为垫片厚度的5%-95%。

入口段和出口段的深度设置能够使第二浆料沿第二流道流出,并保证涂布垫片的强度,以及保证涂布垫片上第一浆料出口和第二浆料出口在垫片厚度方向部分重叠。

本申请第二方面提供一种涂布设备,包括下模,上模,和如上所述的涂布垫片,涂布垫片设置于上模和下模之间。

本申请的涂布垫片和涂布设备,第一流道的第一浆料出口与第二流道的第二浆料出口沿垫片厚度方向部分重叠,从而使第一涂覆层与第二涂覆层在垫片厚度方向上部分重叠。第一涂覆层部分覆盖在第二涂覆层上,从而减小了第一涂覆层和第二涂覆层在邻接位置边界不清晰的问题。当涂敷体为电池极片时,在对极片进行极耳模切时,根据第一涂覆层和第二涂覆层之间形成的清晰的边界来确定极耳的模切位置,提高了极片的尺寸精度。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所使用的附图作简单介绍,显而易见,以下描述的附图仅仅是本申请的具体实施例,本领域技术人员在不付出创造性劳动的前提下,可以根据以下附图获得其他实施例。

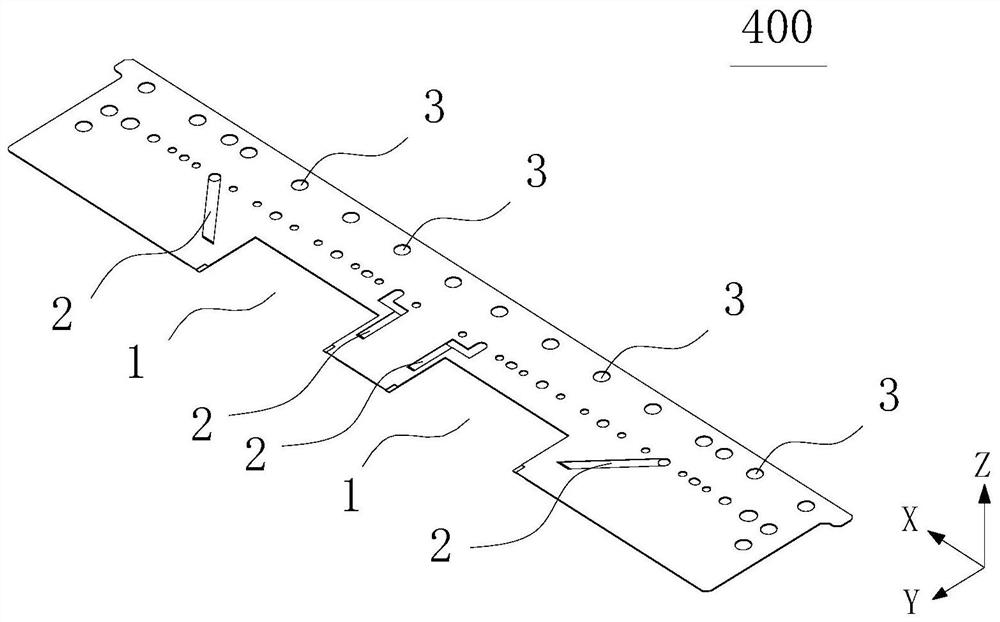

图1为本申请一个实施例的涂布设备的结构分解示意图;

图2为本申请一个实施例的涂布设备对涂敷体进行涂覆的示意图;

图3为本申请一个实施例的涂布垫片的立体结构示意图。

图4为本申请一个实施例的涂布垫片的主视图。

图5为图4的Ⅰ部放大图;

图6为另一实施例的涂布垫片的主视图局部放大图;

图7为图5中一个具体实施例的A向局部示意图;

图8为图5中另一个具体实施例的A向局部示意图;

图9为本申请一个实施例的涂布垫片的仰视图;

图10为本申请一个实施例的涂布垫片的俯视图;

图11为图9中B-B向剖视图。

附图标记:

100、涂布设备;

101、端面;

200、上模;

300、下模;

400、涂布垫片;

401、第一端面;

500、涂覆体;

600、传动辊;

1、第一流道;

11、第一浆料出口;

12、斜面部

13、台阶部;

2、第二流道;

21、第二浆料出口;

22、敞口部;

23、浆料入口;

24、槽型部;

241、入口段;

242、出口段;

243、连通段;

3、安装孔;

X、涂布垫片的长度方向(第一流道和第二流道的排列方向);

Y、涂布垫片的宽度方向(浆料流出方向);

Z、垫片厚度方向;

h1、第一浆料出口与第二浆料出口在垫片厚度方向的距离;

h2、第二浆料出口在垫片厚度方向上的高度;

h3、涂布垫片的厚度;

h4、台阶部沿垫片厚度方向的高度;

w1、第一浆料出口与第二浆料出口在长度方向的距离;

w2、第一浆料出口与第二浆料出口沿长度方向的重叠宽度;

w3、斜面部沿长度方向的宽度;

L、斜面部沿宽度方向的长度;

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本申请的实施例,并与说明书一起用于解释本申请的原理。

具体实施方式

为了更好的理解本申请的技术方案,下面结合附图对本申请实施例进行详细描述。

应当明确,以下实施例仅仅是本申请一部分实施例。基于以下实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本申请保护的范围。

在本申请实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本申请。在本申请实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

需要注意的是,本申请实施例所描述的“上”、“下”、“左”、“右”等方位词是以附图所示的角度来进行描述的,不应理解为对本申请实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

在电池生产过程中,需要对电池极片进行活性物质层和绝缘层的涂布,电池极片涂布完成后,需根据活性物质层和绝缘层的边界位置来确定极耳的模切位置。

申请人发现,现有的涂布设备对电池极片的集流体进行活性物质层和绝缘层的联合涂布时,活性物质层和绝缘层在干燥过程中容易产生混料,导致边界位置不清晰,从而使极耳模切位置的判断产生偏差,降低电池极片尺寸精度。

基于申请人发现的上述问题,申请人对涂布设备的涂布垫片的结构进行改进,下面对本申请实施例进行进一步描述。

图1为本申请一个实施例的涂布设备100的结构分解示意图。

如图1所示,本申请所提供的涂布设备100包括上模200、下模300、及设置在上模200和下模300之间的涂布垫片400。

图2为本申请一个实施例的涂布设备100对涂敷体500进行涂覆的示意图。

如图2所示,涂布设备100在对涂敷体500进行涂覆操作时,涂布设备100与浆料流出方向(图中箭头方向)垂直的端面101朝向涂敷体500,对涂敷体500进行涂覆。涂敷体500在传送辊600上传输,使涂敷体500传输至涂布设备100的端面101的位置,以实现对涂敷体500的连续涂覆。

以下实施例中,浆料流出方向定义为涂布垫片400的宽度方向Y,文中所涉及的宽度方向Y即为浆料流出方向。

本实施例中,涂布设备100可以对涂敷体500同时进行两种浆料的涂覆,以形成两种不同的涂层,例如,第一浆料从下模300向涂布垫片400输送,第二浆料从上模200或下模300向涂布垫片400输送,第一浆料和第二浆料通过分别设置在涂布垫片400上的出口流出至与宽度方向Y垂直的端面101,并涂覆至涂敷体500上。

第二浆料可以从上模200输送至涂布垫片400,也可以从下模300输送至涂布垫片400,具体可以根据实际使用情况和涂布垫片400的结构进行设置。

本实施例中,以涂敷体500为电池极片的集流体进行详细说明,当然,本申请并不限于对电池极片的集流体的涂覆,涂敷体500可以是需要进行涂层涂覆的任意一种载体。第一浆料可以是活性物质,涂覆至集流体以形成活性物质层;第二浆料可以是绝缘物质,涂覆至集流体以形成绝缘层。

集流体为连续的箔材,其在传动辊600上传输,当集流体传送至涂布设备100的端面101时,涂布设备100设置在端面101的浆料出口流出浆料,并涂敷至集流体上,使集流体上形成连续的涂覆层。涂敷完成后,对涂敷有涂覆层的集流体根据电池极片的尺寸进行模切,得到预定尺寸的电池极片。

图3为本申请一个实施例的涂布垫片400的立体结构示意图。

如图3所示,本申请一个实施例的涂布垫片400,用于将第一浆料和第二浆料涂覆于涂敷体500。涂布垫片400包括第一流道1和第二流道2,第一流道1用于将第一浆料涂敷于涂敷体500形成第一涂覆层,第二流道2用于将第二浆料涂敷于涂敷体500形成第二涂覆层。涂布垫片400上还设有多个安装孔3,用于与上模200和下模300的连接固定。

图3中的涂布垫片400的第一流道1两侧分别设置有第二流道2。第一流道1两侧分别设置第二流道2,可以在对集流体进行涂敷时,使第一涂覆层两侧均涂敷有第二涂覆层,涂覆完成后,可以在第一涂覆层的中间位置对集流体进行模切,从而能够形成两个电池极片,每个电池极片上涂敷有第一涂覆层,第一涂覆层边缘涂敷有第二涂覆层。

并且,如图3所示,涂布垫片400上沿第一流道1和第二流道2的排列方向并列设置有两个第一流道1,这样,能够实现在一个集流体上,通过一次涂敷操作,实现多个电池极片的涂敷,提高了涂敷的工作效率。

同样,也可以根据集流体和电池极片的尺寸,在涂布垫片400上设置多个并列排列的第一流道1,每个第一流道1两侧别设置有第二流道2,从而通过一次涂敷操作,形成多个电池极片的涂敷。

以下实施例中,将第一流道1和第二流道2的排列方向定义为涂布垫片400的长度方向X,文中所涉及的长度方向X即为第一流道1和第二流道2的排列方向。

图4为本申请一个实施例的涂布垫片400的主视图。

如图4所示,涂布垫片400在朝向涂敷体500一侧具有第一端面401,第一端面401与宽度方向Y垂直。第一流道1在第一端面401具有第一浆料出口11,第二流道2在第一端面401具有第二浆料出口21,第一浆料出口11与第二浆料出口21被配置为在垫片厚度方向Z上的投影部分重叠,以使第一涂覆层与第二涂覆层在垫片厚度方向Z上的投影部分重叠。

如图4所示,第一浆料出口11部分位于在第二浆料出口21上方,对涂敷体500进行涂敷时,第一浆料由第一浆料出口11流出,第二浆料由第二浆料出口21流出,以使第一浆料部分覆盖在第二浆料上,并分别形成涂敷在电池极片集流体箔材上的第一涂覆层和第二涂覆层,第一涂覆层部分覆盖在第二涂覆层上,在干燥过程中,避免了第二浆料向第一浆料渗透至第一涂覆层的上表面,从而避免了第一涂覆层和第二涂覆层在邻接位置边界不清晰的问题。

图5为图4的Ⅰ部放大图。

如图5所示,第一浆料出口11与第二浆料出口21在垫片厚度方向Z上的投影部分重叠,但第一浆料出口11与第二浆料出口21并未连通,而是在垫片厚度方向Z保留距离h1,在长度方向X上保留距离w1,从而使第一浆料出口11与第二浆料出口21间隔设置。

在一些实施例中,第一流道1和第二流道2间隔设置,以减少第一浆料和第二浆料接触产生混料的可能性。

如图5所示,第二浆料出口21在垫片厚度方向Z上的高度h2小于涂布垫片400的厚度h3,第一浆料出口11的高度等于涂布垫片400的厚度h3,即第一浆料出口11为贯穿整个垫片厚度的开口。由于第二浆料出口21的高度h2小于涂布垫片400的厚度h3,能够使第一浆料出口11在垫片厚度方向Z上部分位于在第二浆料出口21上方,从而保证第一浆料出口11在垫片厚度方向Z上与第二浆料出口21部分重叠。

在一个具体实施例中,涂布垫片400的厚度h3优选为0.2-5mm,第二浆料出口21的高度h2优选为厚度h3的5%-95%,从而保证涂布垫片400的强度,以及保证涂布垫片400上第一浆料出口11能够与第二浆料出口21在垫片厚度方向Z部分重叠。

在一个具体实施例中,第一浆料出口11与第二浆料出口21沿长度方向X的重叠宽度w2为0.1-9mm,通过重叠宽度w2的设置,使第一浆料出口11流出的第一浆料搭接在第二浆料出口21流出的第二浆料之上,实现第一涂覆层边缘覆盖第二涂覆层边缘。

重叠宽度w2可以通过改变第二浆料出口21的宽度和位置来实现宽度大小的调整,在一个具体实施例中,沿长度方向X,重叠宽度w2不超过第二浆料出口21的宽度的20%,从而即能保证第一涂覆层边缘覆盖第二涂覆层边缘,又能保证第二涂覆层的宽度。

图6为另一实施例的涂布垫片400的主视图局部放大图。

如图6所示,第一流道1在长度方向X的侧面包括相连的斜面部12和台阶部13,斜面部12与第二浆料出口21沿垫片厚度方向Z的投影部分重叠。在第一流道1沿在长度方向X的侧面设置相连的斜面部12和台阶部13,斜面部12的一侧端部与台阶部13沿垫片厚度Z方向的端部相连,另一侧端部沿长度方向X向第二浆料出口21倾斜,位于在第二浆料出口21沿垫片厚度方向Z的上方,并沿垫片厚度方向Z,使得第一流道1经斜面部12流出的第一浆料较薄,从而使第一涂覆层与第二涂覆层搭接的涂层厚度不会明显增大而形成凸起,使第一涂覆层整体厚度保持均匀一致。台阶部13的高度及斜面部12的角度的设置,应确保斜面部12与第二浆料出口21沿垫片厚度方向Z的投影部分重叠,从而在第一浆料和第二浆料对涂敷体500进行涂覆时,保证第一涂覆层部分覆盖在第二涂覆层上。

在一些实施例中,第二浆料出口21的高度h2优选为厚度h3的5%-95%,即h2=(5%-95%)×h3,台阶部13的高度h4小于第二浆料出口21沿垫片厚度方向Z的高度h2,即h4 在一个具体实施例中,涂布垫片400的厚度h3优选为0.2-5mm,台阶部13沿垫片厚度方向Z的高度h4为0.01-4.8mm,台阶部13的高度设置既保证了斜面部12与第二浆料出口21沿垫片厚度方向Z的投影部分重叠,又保证了涂布垫片400的结构强度。 图7为图5中一个具体实施例的A向局部示意图。 如图7所示,在一个具体实施例中,斜面部12沿长度方向X向第一流道1外侧延伸,从而与第二浆料出口21在厚度方向Z的投影部分重叠。在本实施例中,沿长度方向X,在第一浆料流入第一流道1位置的宽度小于第一浆料出口11的宽度,即第一流道1在斜面部12的位置宽度增大,从而使第一浆料流至斜面部12后,沿斜面部12向第一浆料出口11流出。 图8为图5中另一个具体实施例的A向局部示意图。 如图8所示,在另一个具体实施例中,斜面部12沿长度方向X向第一流道1内侧延伸,从而与第二浆料出口21在厚度方向Z的投影部分重叠。在本实施例中,沿长度方向X,在第一浆料流入第一流道1位置的宽度大于第一浆料出口12的宽度,即第一流道1在斜面部12的位置宽度减小,从而使第一浆料流至斜面部12后,沿斜面部12向第一浆料出口11流出。 斜面部12沿长度方向X的延伸方向根据第一流道1和第二流道2在涂布垫片400上的位置关系以及第一浆料出口11和第二浆料出口21的宽度进行设置,以实现涂敷预定宽度的第一涂覆层和第二涂覆层,并实现第一涂覆层部分覆盖第二涂覆层。 在一个具体实施例中,斜面部12沿长度方向X(第一流道1与第二流道2的排列方向)的宽度w3不大于10mm。斜面部12的宽度设置,既能保证斜面部12充分覆盖第二浆料出口21,又能保证第二浆料出口21未被斜面部12覆盖的部分的宽度,从而保证了第一涂覆层部分覆盖第二涂覆层,并保证第二涂覆层外露部分的宽度。 在一些实施例中,沿宽度方向Y(第一浆料流出方向),斜面部12的长度L小于第一流道的长度。在一个具体实施例中,斜面部12的长度L为1-50mm。斜面部13的长度设置,使斜面部12在宽度方向Y覆盖第二流道2边缘一定长度,能够保证第一浆料在流出时覆盖在第二浆料上方。 如图7和图8所示,在一些实施例中,第二流道2包括敞口部22,敞口部22延伸至第二浆料出口21,所述敞口部22沿长度方向X(第一流道与第二流道的排列方向)的宽度沿第二流道2的浆料入口23至第二浆料出口21的方向逐渐增大。由于设置有延伸至第二浆料出口21的敞口部22,从而使第二浆料沿第二流道2流至敞口部22时,流道的宽度增大,但第二浆料的流量不变,从而使敞口部22内的第二浆料沿垫片厚度方向Z的深度变小,从而使第二浆料出口21涂覆至涂敷体500的第二涂覆层变薄。 在一些实施例中,如图5至图8所示,第二流道2包括沿垫片厚度方向高度小于垫片厚度的槽型部24,槽型部24连通第二流道2的浆料入口23和第二浆料出口21,浆料入口23沿垫片厚度方向Z贯穿涂布垫片400。第二浆料从浆料入口23流入槽型部24,并通过敞口部22流至第二浆料出口21,对涂敷体500进行第二涂覆层的涂敷。浆料入口23设置为贯穿涂布垫片400,能够适用于第二浆料从涂布设备100的上模200或下模300流入涂布垫片400的情况,提高涂布垫片400的适用范围。 图9为本申请一个实施例的涂布垫片400的仰视图;图10为本申请一个实施例的涂布垫片400的俯视图;图11为图9中B-B向剖视图。 在一个具体实施例中,如图9至图11所示,第二流道2的槽型部24包括入口段241、出口段242及连通段243,沿垫片厚度方向Z,入口段241和出口段242分别位于涂布垫片400的两侧,入口段241与浆料入口23连接,连通段243连接入口段241和出口段242,出口段242与第二浆料出口21连接。 如图9所示,浆料入口23沿垫片厚度方向Z贯穿涂布垫片400,沿长度方向X,位于涂布垫片400中部的第二流道2的浆料入口23为直角形状的条形通孔,而位于垫片两侧端部的第二流道2的浆料入口23为一个圆形通孔,本申请中,浆料入口23的位置及具体形状根据上模200或下模300的浆料流出的位置进行具体设置,浆料入口23的作用是将上模200或下模300中存储的第二浆料引入第二流道2中,实现第二涂覆层的涂敷,本申请对浆料入口23的具体形状并不做限定,只要能实现引入第二浆料即可。 槽型部24的入口段241沿垫片厚度方向Z,与第一流道1的斜面部12位于垫片的同一侧,沿宽度方向Y,入口段241与斜面部12保留一定距离,避免第二流道2与第一流道1产生干涉而使第一浆料和第二浆料混料。沿长度方向X,位于垫片中部的第二流道2的入口段241为沿宽度方向Y延伸的长条形槽体,而位于垫片两侧端部的第二流道2的入口段241为与宽度方向Y成一定角度的倾斜的长条形槽体。本申请中,入口段241的位置及具体形状根据浆料入口23的具体位置确定,入口段241的作用是将浆料入口23流入的第二浆料引入至连通段243,并通过连通段243流入出口段242,本申请对入口段241的具体形状并不做限定。 槽型部24的出口段242沿垫片厚度方向Z位于涂布垫片400的与入口段241相反的一侧。出口段242一端与连通段243连接,另一端连接第二浆料出口21。沿长度方向X,位于垫片中部的第二流道2的出口段242为沿宽度方向Y延伸的条形槽体,而位于垫片两侧端部的第二流道2的出口段242为弯折的槽体。本申请中,出口段242的作用是将入口段241流出的第二浆料引出至第二浆料出口21,从而对涂敷体500进行涂敷,出口段242的位置及具体形状根据浆料入口23以及入口段241的位置和形状来确定,并需要满足使第一浆料出口11与第二浆料出口21沿垫片厚度方向Z的投影部分重叠。 根据涂布设备100的上模200或下模300的第二浆料的出口,适应性地设置第二流道2的流道形状,对于浆料入口23与第二浆料出口21的间隔比较大的结构,第二流道2的入口段241与出口段242沿垫片厚度方向Z分别布置在垫片的两侧,使浆料流出更顺畅,提高涂布垫片400的适用范围。 在一个具体实施例中,垫片厚度为0.2-5mm,沿垫片厚度方向Z,入口段241和出口段242的深度为垫片厚度的5%-95%。入口段241和出口段242的深度设置能够使第二浆料沿第二流道2流出,并保证涂布垫片400的强度,以及保证涂布垫片400上第一浆料出口11和第二浆料出口21在垫片厚度方向Z部分重叠。 本申请还提供一种使用上述涂布垫片400的涂布设备100,涂布设备100包括上模200和下模300,涂布垫片400设置在上模200和下模300之间。 本申请的涂布垫片400设置多个并列排列第一流道1,每个第一流道1两侧别设置有第二流道2,并且,第一流道1的第一浆料出口11与第二流道2的第二浆料出口21沿垫片厚度方向Z部分重叠,从而使第一涂覆层与第二涂覆层在垫片厚度方向Z上部分重叠。第一涂覆层部分覆盖在第二涂覆层上,在干燥过程中,避免了第二浆料向第一浆料渗透至第一涂覆层的上表面,从而避免了第一涂覆层和第二涂覆层在邻接位置边界不清晰的问题。当涂敷体500为电池极片时,第一浆料为活性物质,涂覆至电池极片形成活性物质层;第二浆料为绝缘物质,涂覆至电池极片形成绝缘层。活性物质层覆盖绝缘层边缘,避免绝缘层渗透至活性物质层表面,形成清晰的边界,在对电池极片进行极耳模切时,根据活性物质层和绝缘层之间形成的清晰的边界来确定极耳的模切位置,提高了极片的尺寸精度。 以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 双面一次性涂布方法和实现该涂布方法的涂布设备

- 一种涂布机涂布基材接驳设备

- 用于模头涂布机的垫片、包括该垫片的模头涂布机以及包括使用模头涂布机制造的阴极的锂二次电池

- 一种涂布垫片、包括这种涂布垫片的挤压模头和涂布装置