沉积设备

文献发布时间:2023-06-19 18:32:25

相关申请的交叉引用

本申请要求于2021年7月27日在韩国知识产权局提交的韩国专利申请No.10-2021-0098497的优先权,该申请的发明构思以引用方式并入本文中。

技术领域

本发明构思涉及一种沉积设备。

背景技术

在用于金属的成核的沉积设备中,气体(Ar、WF

然而,可能存在的问题在于,可能无法由引入到气体引导构件的侧部注入口中的硼烷气体将供应到晶片的气体均匀地供应到晶片。

发明内容

本发明构思的一方面提供了一种能够减小供应到晶片的气体的偏转并且将该气体供应到晶片的沉积设备。

根据本发明构思的一方面,沉积设备包括:腔室,该腔室中具有至少一个第一进气口并且具有内部空间;固定卡盘,其安装在腔室中;静电卡盘,其安装在固定卡盘上;边缘环,其安装在静电卡盘上,以设置在静电卡盘的边缘上;喷头,其设置在边缘环上方;挡板,其设置在喷头上方;上电极,其设置在挡板上方;气体引导构件,其设置在上电极上方,使得设置在上电极中的流动路径与第一进气口连接,其中,气体引导构件具有空心圆柱形状,该空心圆柱形状具有在朝上方向和朝下方向上穿透的流动路径孔,并且通过其引入气体的至少两个侧部供应口设置在气体引导构件的外表面上,并且允许通过侧部供应口引入的气体引入到气体引导构件的流动路径孔中的多个引导孔可以设置在气体引导构件的内表面上,其中,引入到第一进气口和侧部供应口中的气体可以在流动路径孔中混合。

附图说明

从以下结合附图的详细描述中,将更清楚地理解本发明构思的以上和其它方面、特征和优点,在附图中:

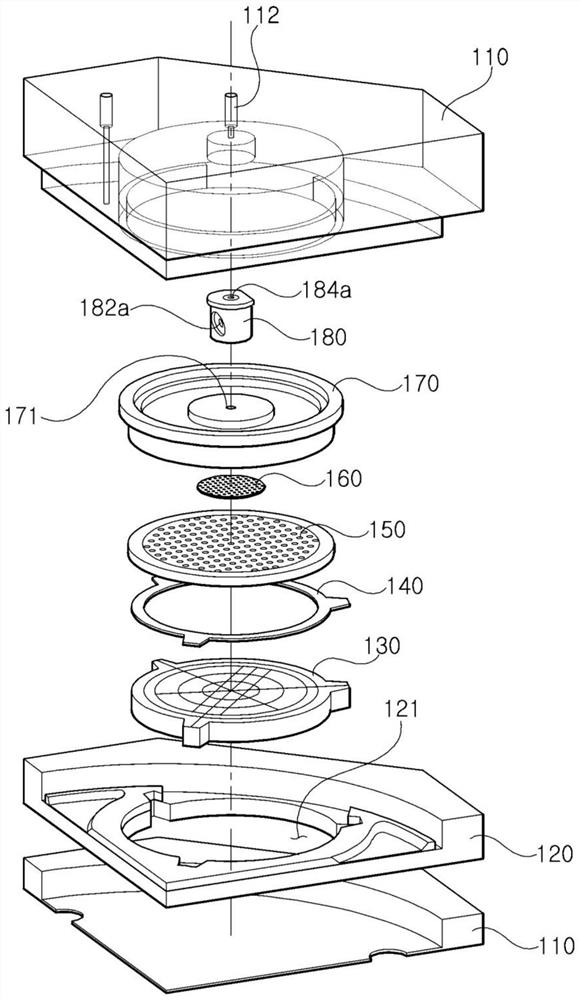

图1是示出根据示例实施例的沉积设备的示意性透视图;

图2是示出根据示例实施例的沉积设备的一部分的局部分解透视图;

图3是示出根据示例实施例的设置在沉积设备中的气体引导构件的截面图;

图4是示出根据示例实施例的设置在沉积设备中的气体引导构件的气体引导部分的截面图;

图5是示出通过根据现有技术的气体引导构件的气流分布的示意图;

图6是示出通过根据本发明构思的示例实施例的沉积设备的气体引导构件的气流分布的解释图;

图7是示出在俯视图中通过根据现有技术的气体引导构件而分布在挡板之下的B

图8是示出在俯视图中通过根据本发明构思的示例实施例的沉积设备的气体引导构件而分布在挡板之下的B

图9是示出在根据现有技术的气体引导构件的上部/侧部气流混合区域附近的速度分布的示意图;

图10是示出在根据本发明构思的示例实施例的气体引导构件的上部/侧部气流混合区域附近的速度分布的解释图;

图11是示出当使用根据现有技术的气体引导构件执行工艺时在晶片的上表面上的沉积厚度分布的解释图;

图12是示出当使用根据本发明构思的示例实施例的气体引导构件执行工艺时在晶片的上表面上的沉积厚度分布的解释图;

图13是示出根据示例实施例的设置在沉积设备中的气体引导构件的截面图;

图14是示出根据示例实施例的设置在沉积设备中的气体引导构件的截面图;

图15是示出根据示例实施例的设置在沉积设备中的气体引导构件的截面图;

图16是示出根据示例实施例的设置在沉积设备中的气体引导构件的截面图;以及

图17是示出根据示例实施例的设置在沉积设备中的气体引导构件的截面图。

具体实施方式

在下文中,将参照如下附图描述本发明构思的示例实施例。

图1是示出根据示例实施例的沉积设备的示意性透视图,图2是示出根据示例实施例的沉积设备的局部分解透视图。

参照图1和图2,根据示例实施例的沉积设备100包括腔室110、固定卡盘120、静电卡盘130、边缘环140、喷头150、挡板160、上电极170和气体引导构件180。

腔室110具有例如能够对四个晶片(未示出)执行沉积工艺的内部空间。同时,腔室110可以设置有用于晶片的进出的进出口111,并且进出口111可以在工艺期间关闭。同时,腔室110可以在其上表面上设置有用于将气体供应到晶片的第一进气口112。根据容纳在腔室110中的晶片的数量,可以设置多个第一进气口112。例如,四个第一进气口112可以设置在腔室110的上端部分中。此外,腔室110可以设置有用于将气体供应到随后要描述的气体引导构件180的侧表面的第二进气口113。

作为示例,第一进气口112和第二进气口113通过气体供应线(未示出)连接到气体供应源,并且可以安装用于控制气体供应线上的流速的构造(例如,阀门和质量流量控制器(MFC))。

固定卡盘120安装在腔室110中,其中安装有静电卡盘130的安装沟槽121形成在固定卡盘120中。作为示例,固定卡盘120可以由具有优异的导电性的导电材料(诸如铝(Al))制成,固定卡盘120可以具有与腔室110的形状对应的形状。

静电卡盘130固定地安装在固定卡盘120的安装沟槽121中。作为示例,静电卡盘130可以由圆形板形成,该圆形板由诸如陶瓷的绝缘材料制成。此外,静电卡盘130可以包括两个聚酰亚胺类膜和位于该两个聚酰亚胺类膜之间的导电薄膜。导电薄膜可以连接到腔室110外部的高电压DC电源(未示出)。当从高电压DC电源向导电薄膜施加预定的电压时,在聚酰亚胺类膜的表面上生成电荷,以生成库仑力来将晶片固定到静电卡盘130的上表面。因此,加载到腔室110中的晶片可以安置在静电卡盘130上。

边缘环140安装在静电卡盘130上以设置在静电卡盘130的边缘上。作为示例,边缘环140可以具有圆环形状。边缘环140可以由诸如金属的导电材料制成。同时,边缘环140用于通过将源等离子体的活性离子或自由基移动到晶片的外围来改善形成在晶片上的等离子鞘的均匀性。因此,形成在腔室110的内部空间中的源等离子体可以集中地形成在晶片的上区域中。作为又一示例,边缘环140可以由硅(Si)、碳化硅(SiC)、氧化硅(SiO

喷头150设置在边缘环140上方。作为示例,喷头150具有与晶片的形状对应的圆形板形状,并且用于使供应到腔室110的气体向下均匀地扩散。为此,多个孔可以形成在喷头150中。

挡板160设置在喷头150上方,并且用于将引入到喷头150中的气体分散到更宽的区域。为了这个目的,多个孔也可以形成在挡板160中。作为示例,挡板160可以具有设置在喷头150的中心部分中的尺寸。

上电极170设置在挡板160上方。作为示例,上电极170可以包括流动路径171,供应的气体流经流动路径171,气体通过流动路径171被提供到挡板160侧。此外,上电极170设置在静电卡盘130上方以面对静电卡盘130。作为示例,上电极170可以由硅材料制成。

气体引导构件180设置在上电极170上方,使得上电极170的流动路径与第一进气口112彼此连接。作为示例,气体引导构件180可以固定地安装在上电极170的上表面上。同时,如图3和图4中更详细地示出的,气体引导构件180包括:主体182,其具有侧部供应口182a;以及气体引导部分184,其插入地耦接到主体182的内部,并且具有流动路径孔184a和引导孔184b。换言之,气体引导构件180可以具有空心圆柱形状,该空心圆柱形状具有在朝上方向和朝下方向上穿透的流动路径孔184a,并且气体引导构件180可以在外表面上设置有气体引入至其中的至少两个侧部供应口182a。此外,多个引导孔184b可以设置在气体引导构件180的内表面上,并且被配置为从侧部供应口182a引入气体,并且将气体引入到气体引导构件180的流动路径孔184a中。同时,引入到第一进气口112和侧部供应口182a中的气体可以在流动路径孔184a中混合。

作为示例,多个引导孔184b可以被设置为形成一行。此外,多个引导孔184b可以彼此周向地间隔开,以在多个引导孔184b之间具有相同的角度。作为示例,多个引导孔184b可以具有1至2mm的直径,总共可以设置24个引导孔,使得它们与相邻的引导孔184b之间的角度为15度。然而,本发明构思不限于此,并且多个引导孔184b的直径和数量可以被不同地改变。

同时,主体182和气体引导部分184形成流动路径186,引入到侧部供应口182a中的气体通过流动路径186被排出到多个引导孔184b。流动路径186被形成为具有预定体积的内部空间。此外,流动路径186可以具有环形形状和矩形截面。如上所述,由于流动路径186被形成为具有预定体积的内部空间,因此引入到流动路径186中的气体可以以恒定压力被排出到多个引导孔184b。作为示例,多个引导孔184b可以在大致朝上方向和朝下方向上设置在流动路径186的中心部分中。

这里,当定义用于方向的术语时,圆周方向表示沿着气体引导部分184的内圆周表面旋转的方向,流动路径186的上方向和下方向表示图1的Z轴方向。

此外,用于接合到主体182的第一台阶部分184c可以设置在气体引导部分184的外圆周表面的上端部分中,用于接合到主体182的第二台阶部分184d可以设置在气体引导部分184的外圆周表面的下端部分中。第一台阶部分184c和第二台阶部分184d可以通过焊接接合到主体182。然而,本发明构思不限于此,并且第一台阶部分184c和第二台阶部分184d可以通过粘合剂接合到主体182。

同时,可以形成气体引导部分184的流动路径孔184a,使得其上直径大于其下直径,流动路径孔184a的下端部分可以具有朝向下侧减小的直径。因此,从第一进气口112引入的气体和引入到引导孔184b中的气体可以更平稳地供应到设置在其下方的上电极170、挡板160和喷头150。

设置在主体183中的侧部供应口182可以包括:第一侧部供应口182a-1,其连接到由主体182和气体引导部分184形成的流动路径186;以及第二侧部供应口182a-2,其具有比第一侧部供应口182a-1大的尺寸,并且连接到流动路径186。作为示例,第一侧部供应口182a-1用作通过其引入在沉积工艺中使用的气体的通道,第二侧部供应口182a-2用作在该工艺完成之后在沉积设备100的维护和修理工作期间通过其引入清洁气体的通道。

在沉积工艺期间,在连接到第二侧部供应口182a-2的清洁气体供应线(未示出)中安装的阀门(未示出)可以关闭以防止工艺气体被引入到清洁气体供应线中,并且在通过清洁气体的维护和修理工作期间,在连接到第一侧部供应口182a-1的工艺气体供应线(未示出)中安装的阀门(未示出)可以关闭,以防止清洁气体被引入到工艺气体供应线中。

同时,通过第一进气口112供应的气体可以是Ar气体和WF

如上所述,由于气体通过具有圆形孔形状的多个引导孔184b被供应到流动路径孔184a,因此,可以防止所供应的气体被偏转并且向下供应。

在下文中,将参照附图描述根据本发明构思的示例实施例的沉积设备的操作。

图5是示出通过根据现有技术的气体引导构件的气流分布的解释图,图6是示出通过根据本发明构思的示例实施例的沉积设备的气体引导构件的气流分布的解释图。

同时,图5和图6是示出当Ar气体在沉积工艺中被注入到气体引导构件的上部中并且将Ar气体与在气体引导构件的侧表面上注入的B

图5示出其中通过根据现有技术的气体引导构件的狭缝形连通孔将气体供应到流动路径孔的情况,图6示出其中通过根据本发明构思的示例实施例的沉积设备的气体引导构件中的多个引导孔供应气体的情况。

可以看出,与图5相比,在图6中改善了形成在气体引导构件下方的气流的偏转。即,当气体通过多个引导孔184b被供应到流动路径孔184a时,可以看出,气流分布不被偏转,并且气体恒定地向下流动。

此外,图7是示出在俯视图中通过根据现有技术的气体引导构件而分布在挡板之下的B

参照图7和图8,可以看出,与分布在挡板下方的气流被偏转到左侧(如在图7中观看到的那样)的图7相比,图8中的气流的偏转显著减小。由于根据现有技术的气体引导构件通过狭缝形连通孔将气体供应到流动路径孔,因此可以理解,如图7中所示生成偏转的气流,并且由于在根据本发明构思的示例实施例的沉积设备中,气体通过多个周向地隔开的引导孔184b被供应到流动路径孔,因此如与图7相比,气流的偏转显著减小。

同时,如果均匀性是为定量比较而定义的,则均匀性是(质量分数的标准偏差/质量分数的平均值)×100%。在此情况下,可以看出,与根据现有技术的气体引导构件相比,在根据本发明构思的示例实施例的气体引导构件的情况下,均匀性提高了22.7%。

此外,图9是示出在根据现有技术的气体引导构件的上部/侧部气流混合区域附近的速度分布的解释图,图10是示出在根据本发明构思的示例实施例的气体引导构件180的上部/侧部气流混合区域附近的速度分布的解释图。

察看指示图9和图10中所示的速度方向的矢量分量(箭头),在图9的根据现有技术的气体引导构件的情况下,可以看出,指示速度方向的矢量分量(箭头)相对于中心被偏转到一侧,这意味着在形成向下气流时存在高的偏转可能性。另一方面,在图10的根据示例实施例的气体引导构件的情况下,可以看出,所有点的指示速度方向的矢量分量(箭头)朝向中心,这指示当形成向下气流时偏转减小。

此外,图11是示出当使用根据现有技术的气体引导构件执行该工艺时分布在晶片的上表面上的沉积厚度的解释图,图12是示出当使用根据本发明构思的示例实施例的气体引导构件执行该工艺时分布在晶片的上表面上的沉积厚度的解释图。

如图11中所示,当使用根据现有技术的气体引导构件执行该工艺时,在晶片的上表面上向左和右出现较大的沉积厚度偏差,然而,如图12中所示,可以看出,当使用根据本发明构思的示例实施例的气体引导构件执行该工艺时,仅在其中心部分中出现高的厚度偏差。作为计算厚度均匀性以用于定量比较的结果,当使用根据本发明构思的示例实施例的气体引导构件执行该工艺时,经证实,与使用根据现有技术的气体引导构件执行该工艺的情况相比,厚度均匀性提高了10.4%(12%→1.6%)。

如上所述,可以改善形成在气体引导构件下方的气流的偏转,并且可以显著地减小分布在挡板之下的气流的偏转。

此外,可以看出,还改善了气体引导构件的上部/侧部气流混合区域附近的速度分布,并且改善了沉积在晶片的上表面上的沉积层的厚度变化。

图13是示出根据示例实施例的设置在沉积设备中的气体引导构件280的截面图。

参照图13,气体引导构件280设置在上电极170上方,使得上电极170(参照图2)的流动路径171(参照图2)与第一进气口112(参照图2)彼此连接。作为示例,气体引导构件280可以固定地安装在上电极170的上表面上。同时,气体引导构件280包括:主体282,其具有侧部供应口282a;以及气体引导部分284,其插入地耦接到主体282的内部,并且具有流动路径孔284a和多个引导孔284b。换言之,气体引导构件280具有空心圆柱形状,该空心圆柱形状具有在朝上方向和朝下方向上穿透的流动路径孔284a,通过其引入气体的至少两个侧部供应口282a可以设置在外侧表面上。此外,多个引导孔284b可以设置在气体引导构件280的内表面上,以允许通过侧部供应口282a引入的气体流到气体引导构件280的流动路径孔284a中。同时,引入到第一进气口112和侧部供应口282a中的气体可以在流动路径孔284a中混合。

作为示例,多个引导孔284b可以被设置为形成一行。此外,多个引导孔284b可以彼此周向地间隔开以在多个引导孔284b之间具有相同的角度。

同时,主体282和气体引导部分284形成流动路径286,通过侧部供应口282a引入的气体通过流动路径286被排出到多个引导孔284b。流动路径286被形成为具有预定体积的内部空间。此外,流动路径286可以具有环形形状和梯形截面,所述梯形截面具有朝向下侧增大的尺寸。如上所述,由于流动路径286被形成为具有预定体积的内部空间,因此引入到流动路径286中的气体可以以恒定压力被排出到多个引导孔284b。作为示例,多个引导孔284b可以在大致上方向和下方向上设置在流动路径286的中心部分中。

此外,用于接合到主体282的第一台阶部分284c可以设置在气体引导部分284的外圆周表面的上端部分中,用于接合到主体282的第二台阶部分284d可以设置在气体引导部分284的外圆周表面的下端部分中。第一台阶部分284c和第二台阶部分284d可以通过焊接接合到主体282。然而,本发明构思不限于此,并且第一台阶部分284c和第二台阶部分284d可以通过粘合剂接合到主体282。

同时,气体引导部分284的流动路径孔284a的上部的直径大于其下部的直径,流动路径孔284a的下端部分的直径可以朝向下侧减小。因此,从第一进气口112引入的气体和引入到引导孔284b中的气体可以更平稳地供应到设置在其下方的上电极170、挡板160(参照图2)和喷头150。

设置在主体282中的侧部供应口282a可以包括:第一侧部供应口282a-1,其连接到由主体282和气体引导部分284形成的流动路径286;以及第二侧部供应口282a-2,其具有比第一侧部供应口282a-1大的尺寸,并且连接到流动路径286。作为示例,第一侧部供应口282a-1用作通过其引入用于沉积工艺的气体的通道,第二侧部供应口282a-2用作在该工艺完成之后在沉积设备的维护和修理工作期间通过其引入清洁气体的通道。

图14是示出根据示例实施例的设置在沉积设备中的气体引导构件380的截面图。

参照图14,气体引导构件380设置在上电极170上方,使得上电极170(参照图2)的流动路径171(参照图2)与第一进气口112(参照图2)彼此连接。作为示例,气体引导构件380可以固定地安装在上电极170的上表面上。同时,气体引导构件380包括:主体382,其具有侧部供应口382a;以及气体引导部分384,其插入地耦接到主体382的内部,并且具有流动路径孔384a和多个引导孔384b。换言之,气体引导构件380具有空心圆柱形状,该空心圆柱形状具有在朝上方向和朝下方向上穿透的流动路径孔384a,通过其引入气体的至少两个侧部供应口382a可以设置在其外侧表面上。此外,允许通过侧部供应口382a引入的气体引入到气体引导构件380的流动路径孔384a中的多个引导孔384b可以设置在气体引导构件380的内表面上。同时,引入到第一进气口112和侧部供应口382a中的气体可以在流动路径孔384a中混合。

作为示例,多个引导孔384b可以被设置为形成一行。此外,多个引导孔384b可以彼此周向地间隔开以在多个引导孔384b之间具有相同的角度。

同时,主体382和气体引导部分384形成流动路径386,通过侧部供应口382a引入的气体通过流动路径386被排出到多个引导孔384b。流动路径386被形成为具有预定体积的内部空间。此外,流动路径386可以具有环形形状和梯形截面,所述梯形截面具有朝向下侧减小的尺寸。如上所述,由于流动路径386被形成为具有预定体积的内部空间,因此引入到流动路径386中的气体可以以恒定压力被排出到多个引导孔384b。作为示例,多个引导孔384b可以在大致上方向和下方向上设置在流动路径386的中心部分中。

此外,用于接合到主体382的第一台阶部分384c可以设置在气体引导部分384的外圆周表面的上端部分中,用于接合到主体382的第二台阶部分384d可以设置在气体引导部分384的外圆周表面的下端部分中。第一台阶部分384c和第二台阶部分384d可以通过焊接接合到主体382。然而,本发明构思不限于此,并且第一台阶部分384c和第二台阶部分384d可以通过粘合剂接合到主体382。

同时,气体引导部分384的流动路径孔384a的上部的直径大于其下部的直径,流动路径孔384a的下端部分的直径可以朝向下侧减小。因此,从第一进气口112引入的气体和引入到引导孔384b中的气体可以更平稳地供应到设置在其下方的上电极170、挡板160(参照图2)和喷头150。

设置在主体382中的侧部供应口382a可以包括:第一侧部供应口382a-1,其连接到由主体382和气体引导部分384形成的流动路径386;以及第二侧部供应口382a-2,其具有比第一侧部供应口382a-1大的尺寸,并且连接到流动路径386。作为示例,第一侧部供应口382a-1用作通过其引入用于沉积工艺的气体的通道,第二侧部供应口382a-2用作在该工艺完成之后在沉积设备的维护和修理工作期间通过其引入清洁气体的通道。

图15是示出根据示例实施例的设置在沉积设备中的气体引导构件480的截面图。

参照图15,气体引导构件480设置在上电极170上方,使得上电极170(参照图2)的流动路径171(参照图2)与第一进气口112(参照图2)彼此连接。作为示例,气体引导构件480可以固定地安装在上电极170的上表面上。同时,气体引导构件480包括:主体482,其具有侧部供应口482a;以及气体引导部分484,其插入地耦接到主体482的内部,并且具有流动路径孔484a和多个引导孔484b。换言之,气体引导构件480具有空心圆柱形状,该空心圆柱形状具有在朝上方向和朝下方向上穿透的流动路径孔484a,通过其引入气体的至少两个侧部供应口482a可以设置在其外侧表面上。此外,允许通过侧部供应口482a引入的气体引入到气体引导构件480的流动路径孔484a中的多个引导孔484b可以设置在气体引导构件480的内表面上。同时,引入到第一进气口112和侧部供应口482a中的气体可以在流动路径孔484a中混合。

作为示例,多个引导孔484b可以被设置为形成一行。此外,多个引导孔484b可以彼此周向地间隔开以在多个引导孔484b之间具有相同的角度。

同时,主体482和气体引导部分484形成流动路径486,通过侧部供应口482a引入的气体通过流动路径486流出到多个引导孔484b。流动路径486被形成为具有预定体积的内部空间。此外,流动路径486可以具有环形形状和矩形截面。如上所述,由于流动路径486被形成为具有预定体积的内部空间,因此引入到流动路径486中的气体可以以恒定压力被排出到多个引导孔484b。作为示例,多个引导孔484b可以在大致上方向和下方向上位于流动路径486的上端部分中。

此外,用于接合到主体482的第一台阶部分484c可以设置在气体引导部分484的外圆周表面的上端部分中,用于接合到主体482的第二台阶部分484d可以设置在气体引导部分484的外圆周表面的下端部分中。第一台阶部分484c和第二台阶部分484d可以通过焊接接合到主体482。然而,本发明构思不限于此,并且第一台阶部分484c和第二台阶部分484d可以通过粘合剂接合到主体482。

同时,气体引导部分484的流动路径孔484a的上部的直径大于其下部的直径,流动路径孔484a的下端部分的直径可以朝向下侧减小。因此,从第一进气口112引入的气体和引入到引导孔484b中的气体可以更平稳地供应到设置在其下方的上电极170、挡板160(参照图2)和喷头150。

设置在主体482中的侧部供应口482a可以设置有第一侧部供应口482a-1和第二侧部供应口482a-2,第一侧部供应口482a-1连接到由主体482和气体引导部分484形成的流动路径486,第二侧部供应口482a-2具有比第一侧部供应口482a-1大的尺寸,并且连接到流动路径486。作为示例,第一侧部供应口482a-1用作通过其引入用于沉积工艺的气体的通道,第二侧部供应口482a-2用作在该工艺完成之后在沉积设备的维护和修理工作期间通过其引入清洁气体的通道。

图16是示出根据示例实施例的设置在沉积设备中的气体引导构件580的截面图。

参照图16,气体引导构件580设置在上电极170上方,使得上电极170(见图2)的流动路径171(参照图2)与第一进气口112(参照图2)彼此连接。作为示例,气体引导构件580可以固定地安装在上电极170的上表面上。同时,气体引导构件580包括:主体582,其具有侧部供应口582a;以及气体引导部分584,其插入地耦接到主体582的内部,并且具有流动路径孔584a和多个引导孔584b。换言之,气体引导构件580具有空心圆柱形状,该空心圆柱形状具有在朝上方向和朝下方向上穿透的流动路径孔584a,通过其引入气体的至少两个侧部供应口582a可以设置在其外侧表面上。此外,允许通过侧部供应口582a引入的气体流到气体引导构件580的流动路径孔584a中的多个引导孔584b可以设置在气体引导构件580的内表面上。同时,引入到第一进气口112和侧部供应口582a中的气体可以在流动路径孔584a中混合。

作为示例,多个引导孔584b可以被设置为形成一行。此外,多个引导孔584b可以彼此周向地间隔开,以在多个引导孔584b之间具有相同的角度。

同时,主体582和气体引导部分584形成流动路径586,通过侧部供应口582a引入的气体通过流动路径586流出到多个引导孔584b。流动路径586被形成为具有预定体积的内部空间。此外,流动路径586可以具有环形形状和矩形截面。如上所述,由于流动路径586被形成为具有预定体积的内部空间,因此引入到流动路径586中的气体可以以恒定压力排出到多个引导孔584b。作为示例,多个引导孔584b可以位于流动路径586的下端部分中。

此外,用于接合到主体582的第一台阶部分584c可以设置在气体引导部分584的外圆周表面的上端部分中,用于接合到主体582的第二台阶部分584d可以设置在气体引导部分584的外圆周表面的下端部分中。第一台阶部分584c和第二台阶部分584d可以通过焊接接合到主体582。然而,本发明构思不限于此,并且第一台阶部分584c和第二台阶部分584d可以通过粘合剂接合到主体582。

同时,气体引导部分584的流动路径孔584a的上部的直径可以被形成为大于其下部的直径,流动路径孔584a的下端部分可以具有朝向下侧减小的直径。因此,从第一进气口112引入的气体和引入到引导孔584b中的气体可以更平稳地供应到上电极170、挡板160(参照图2)和喷头(参照图2)。

设置在主体582中的侧部供应口582a可以包括第一侧部供应口582a-1和第二侧部供应口582a-2,第一侧部供应口582a-1连接到由主体582和气体引导部分584形成的流动路径586,第二侧部供应口582a-2大于第一侧部供应口582a-1,并且连接到流动路径586。作为示例,第一侧部供应口582a-1用作通过其引入用于沉积工艺的气体的通道,第二侧部供应口582a-2用作在该工艺完成之后在沉积设备的维护和修理工作期间通过其引入清洁气体的通道。

图17是示出根据示例实施例的设置在沉积设备中的气体引导构件680的截面图。

参照图17,气体引导构件680设置在上电极170上方,使得上电极170(参照图2)的流动路径171(参照图2)与第一进气口112(参照图2)彼此连接。作为示例,气体引导构件680可以固定地安装在上电极170的上表面上。同时,气体引导构件680包括:主体682,其具有侧部供应口682a;以及气体引导部分684,其插入地耦接到主体682的内部,并且设置有流动路径孔684a和多个引导孔684b。换言之,气体引导构件680可以具有空心圆柱形状,该空心圆柱形状具有在朝上方向和朝下方向上穿透的流动路径孔684a,并且可以设置有将气体其入到其外侧表面的至少两个侧部供应口682a。此外,允许通过侧部供应口682a引入的气体引入到气体引导构件680的流动路径孔684a中的多个引导孔684b可以设置在气体引导构件680的内表面上。同时,引入到第一进气口112和侧部供应口682a中的气体可以在流动路径孔684a中混合。

作为示例,多个引导孔684b可以被设置为形成多个行。此外,多个引导孔684b可以彼此周向地间隔开,以在多个引导孔684b之间具有相同的角度。

同时,主体682和气体引导部分684形成流动路径686,引入到侧部供应口682a中的气体通过流动路径686被排出到多个引导孔684b。流动路径686被形成为具有预定体积的内部空间。此外,流动路径686可以具有环形形状和矩形截面。如上所述,由于流动路径686被形成为具有预定体积的内部空间,引入到流动路径686中的气体可以以恒定压力被排出到多个引导孔684b。作为示例,多个引导孔684b可以在大致上方向和下方向上在流动路径686的上端部分、中心部分和下端部分中形成三行。

此外,用于接合到主体682的第一台阶部分684c设置在气体引导部分684的外圆周表面的上端部分中,第二台阶部分684d可以设置在气体引导部分684的外圆周表面的下端部分中,以用于接合到主体682。第一台阶部分684c和第二台阶部分684d可以通过焊料接合到主体682。然而,本发明构思不限于此,并且第一台阶部分684c和第二台阶部分684d可以通过粘合剂接合到主体682。

同时,气体引导部分684的流动路径孔684a的上部的直径可以被形成为大于其下部的直径,流动路径孔684a的下端部分的直径可以朝向其下侧减小。因此,从第一进气口112引入的气体和引入到引导孔684b中的气体可以更平稳地供应到上电极170、挡板160(参照图2)和喷头150(参照图2)。

设置在主体682中的侧部供应口682a可以设置有第一侧部供应口682a-1和第二侧部供应口682a-2,第一侧部供应口682a-1连接到由主体682和气体引导部分584形成的流动路径686,第二侧部供应口682a-2具有比第一侧部供应口682a-1大的尺寸,并且连接到流动路径686。作为示例,第一侧部供应口682a-1用作通过其引入用于沉积工艺的气体的通道,第二侧部供应口682a-2用作在该工艺完成之后在沉积设备的维护和修理期间通过其引入清洁气体的通道。

如以上所阐述的,可以提供能够减小供应到晶片的气体偏转并且将其供应到晶片的沉积设备。

在本文中,下侧、下部、下表面等用于表示关于附图的截面朝向扇出半导体封装件的安装表面的方向,同时上侧、上部、上表面等用于表示与该方向相对的方向。然而,定义这些方向是为了便于解释,并且权利要求不被如上所述定义的方向具体限制。

在描述中,部件到另一部件的“连接”的含义包括通过粘合层的间接连接以及在该两个部件之间的直接连接。此外,“电连接”概念上包括物理连接和物理断开。可以理解,当用诸如“第一”和“第二”的术语来指代元件时,该元件不限于此。它们可以仅用于将该元件与其他元件区分开的目的,并且可以不限制这些元件的顺序或重要性。在一些情况下,在不脱离本文中所阐述的权利要求的范围的情况下,第一元件可以被称为第二元件。相似地,第二元件也可以被称为第一元件。

本文中使用的术语“示例实施例”不表示相同的示例实施例,并且被提供来强调与另一示例实施例不同的特定特征或特性。然而,本文中提供的示例实施例被认为能够通过整体或部分地彼此结合来实施。例如,除非在本文中提供相反的或矛盾的描述,否则即使在特定示例实施例中描述的一个元件没有在另一示例实施例中描述,其也可以被理解为与另一示例实施例相关的描述。

本文中使用的术语仅用于描述示例实施例而不是限制本公开。在此情况下,除非在上下文中另有解释,否则单数形式包括复数形式。

尽管以上已经示出和描述了示例实施例,但是对于本领域技术人员而言将显而易见的是,在不脱离如由所附权利要求限定的本发明构思的范围的情况下,可以做出修改和改变。

- 用于通过原子层沉积将过渡金属氮化物膜沉积在基材上的方法和相关沉积设备

- 薄膜沉积设备及薄膜沉积方法、显示装置

- 多喷灯、大尺寸、高沉积速率的OVD沉积设备

- 用于在真空沉积工艺中在基板上进行材料沉积的设备、用于在基板上进行溅射沉积的系统和用于制造用于在基板上进行材料沉积的设备的方法

- 沉积设备和使用该沉积设备的沉积方法