一种高速转子用动压滑动轴承

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及到旋转机械支撑润滑领域,具体的说是一种高速转子用动压滑动轴承。

背景技术

滑动轴承具有运转平稳性好的优点,在旋转机械中具有广泛应用。但是随着旋转机械速度的不断提高,对滑动轴承的性能提出了更高的要求,而滑动轴承的稳定性、功耗、温升和快速形成油膜能力成为制约其应用的主要障碍,因此,在很多场合,有被滚动轴承替代的趋势。但在一些重要场合,如工业用高速重载齿轮转子系统、高速电机主轴旋转系统、内燃机连杆等,滑动轴承仍有不可替代的优势。如何降低滑动轴承的功耗和温升,提高滑动轴承的快速形成油膜能力以及提高滑动轴承的稳定性成为滑动轴承发挥重要作用的关键问题。

现有技术中,一般都是通过水冷或者润滑油冷却的方式来降低功耗和温升,其方式一般都是在滑动轴承内外圈设置油槽,并通过注油孔道连通,从而使润滑油能够快速进入到滑动轴承内圈与转子的装配间隙内,比如专利申请号为“2014204361822”公开的“螺旋槽滑动轴承和离心泵”等;

但是由于转子的高速转动,导致润滑油在从外侧油槽通过注油孔道进入内侧油槽的速率很慢,因此,形成布满转子的油膜耗费时间较长,而且润滑油的流动速度也较慢,并不能很好解决滑动轴承的功耗和温升问题。

发明内容

为了解决现有滑动轴承的润滑油路并不能很好解决功耗和温升问题,本发明提供了一种高速转子用动压滑动轴承,通过将轴承体上润滑油槽的结构进行改造,从而使其能够快速有效的形成均布在转子上的油膜,快速降低滑动轴承的功耗和温升,提高滑动轴承的稳定性,使其能够满足更加复杂的服役工况要求。

本发明为解决上述技术问题所采用的技术方案为:一种高速转子用动压滑动轴承,包括壳体和设置在壳体内的轴承体,高速转子穿过壳体和轴承体的内圈,并与轴承体内圈具有装配间隙,在壳体上设置有注油孔,环绕所述轴承体圆周面的中部设置有环形凸台,且环形凸台的表面与壳体过盈配合,从而将轴承体圆周面和壳体之间的区域分成左右两个布油槽,每个布油槽均通过4-6个环绕高速转子中心分布的弧形注油槽将润滑油注入轴承体与高速转子的装配间隙内;所述环形凸台上设置有贯穿其宽度方向的横切槽,该横切槽与注油孔连通,从而将注油孔注入的润滑油分流到左右两个布油槽内。

作为上述高速转子用动压滑动轴承的一种优化方案,所述轴承体的两个端面与壳体的内侧端面过盈配合,以使两个布油槽内的润滑油只能通过弧形注油槽流入装配间隙。

作为上述高速转子用动压滑动轴承的另一种优化方案,所述弧形注油槽自布油槽到装配间隙的弧形连线与高速转子的转动方向一致。

作为上述高速转子用动压滑动轴承的另一种优化方案,所述弧形注油槽包括中部区域向布油槽拱起的弧形区,弧形区的外侧外扩形成与布油槽连通的进油区,弧形区的内侧形成与装配间隙连通的出油区,且沿进油区、弧形区和出油区的方向,厚度逐渐缩小。

作为上述高速转子用动压滑动轴承的另一种优化方案,所述出油区与装配间隙连接部位形成三角区,且位于轴承体两侧对应位置的两个三角区连通,从而在高速转子表面形成与其轴向平行的条形油楔槽。

作为上述高速转子用动压滑动轴承的另一种优化方案,所述进油区的两条侧壁中处于高速转子转动方向前侧的侧壁沿轴承体直径方向分布,且该侧壁与弧形区的侧壁之间弧形过渡连接,从而在进油区的一侧形成凹陷槽。

作为上述高速转子用动压滑动轴承的另一种优化方案,所述壳体包括对称设置的上下两部分,且每部分均包括一块半圆形侧板,且半圆形侧板的两端各设置一块半圆形端板,半圆形端板的内侧面与轴承体的端面过盈配合,半圆形侧板的内侧面与轴承体上环形凸台的外侧面过盈配合。

作为上述高速转子用动压滑动轴承的另一种优化方案,所述壳体的上下两部分通过连接销固定连接。

作为上述高速转子用动压滑动轴承的另一种优化方案,所述壳体的内径与轴承体的内径相等,且轴承体与高速转子形成的装配间隙为轴承体内径的1.5-2.5‰。

作为上述高速转子用动压滑动轴承的另一种优化方案,所述环形凸台上设置有定位销,且定位销与壳体上的定位孔配合,实现轴承体在壳体内的定位。

与现有技术相比,本发明具有如下有益效果:

1)本发明通过设置与壳体过盈配合的环形凸台及处于环形凸台上的横切槽,从而在壳体与轴承体之间形成和左右两个布油槽,每个布油槽又设置4-6个弧形注油槽,这些弧形注油槽的存在,大大提高了润滑油从布油槽进入并布满转子表面所需的时间,有效降低了功耗和温升;

2)本发明的弧形注油槽采用外宽内窄的结构,而且其弧形弯曲方向与高速转子的转动方向一致,这样就能够有效减小轴承和转子之间的阻力,提高润滑油在注油槽内的流动速度,进一步降低功耗和温升;

3)本发明的弧形注油槽的出油区与装配间隙连接部位形成三角区,位于轴承体两端面的对应位置的两个三角区又处于连通状态,从而在高速转子表面形成与其轴向平行的条形油楔槽,条形油楔槽的存在,不仅能够加速润滑油在注油槽内的流动速度和在转子表面的成膜速度,而且更关键的是,在多个不同方向的油楔的作用下,可抵抗转子产生的部分冲击,有效抑制转子的振动,提高转子运行的稳定性。

附图说明

图1为本发明的轴向剖面示意图;

图2为本发明壳体的轴向剖面示意图;

图3为本发明轴承体的轴向剖面示意图;

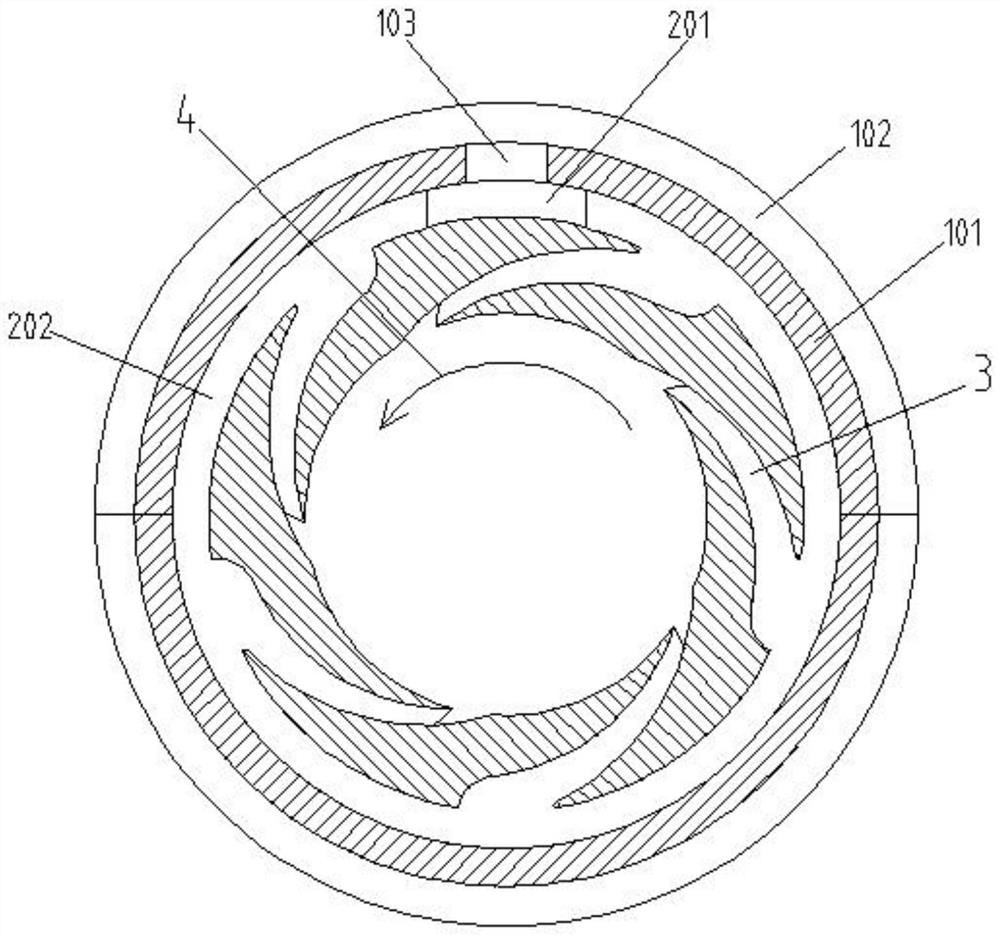

图4为本发明的径向剖面示意图;

图5为本发明注油槽的径向剖面示意图;

图6为本发明轴承体的端面示意图;

图7为本发明不含上壳体的外部示意图;

附图标记:1、壳体,101、侧板,102、端板,103、注油孔,104、定位孔,105、连接销,2、轴承体,201、横切槽,202、布油槽,203、环形凸台,204、定位销,3、弧形注油槽,301、弧形区,302、进油区,303、出油区,304、凹陷槽,305、三角区,306、条形油楔槽,4、转子转动方向。

具体实施方式

下面结合具体实施例对本发明的技术方案做进一步的详细阐述,本发明以下各实施例中未做阐明的部分,均应理解为本领域技术人员知晓或应当知晓的现有技术。

实施例1

一种高速转子用动压滑动轴承,如图1和7所示,包括壳体1和设置在壳体1内的轴承体2,高速转子穿过壳体1和轴承体2的内圈,并与轴承体2内圈具有装配间隙,所述壳体1的内径与轴承体2的内径相等,且轴承体2与高速转子形成的装配间隙一般为轴承体2内径的1.5-2.5‰,如图2所示,在壳体1上设置有注油孔103,注油孔103贯穿壳体1的厚度方向,如图3所示,环绕所述轴承体2圆周面的中部设置有环形凸台203,且环形凸台203的表面与壳体1过盈配合,从而将轴承体2圆周面和壳体1之间的区域分成左右两个布油槽202,环形凸台203的宽度一般为轴承体2宽度的25-50%,轴承体2的宽度是指两个端面之间的间距,环形凸台203的高度一般为其宽度的0.5-0.8倍,其高度和厚度决定了形成布油槽202的宽度和高度,所述环形凸台203上设置有至少一个定位销204,且定位销204与壳体1上的定位孔104配合,实现轴承体2在壳体1内的定位,定位孔104处于壳体1上下两半的分界线上;

如图4和6所示,每个布油槽202均通过4-6个环绕高速转子中心分布的弧形注油槽3将润滑油注入轴承体2与高速转子的装配间隙内,附图中显示的弧形注油槽3的数量为5条,从而形成了完全对称的两组注油槽机构,这两组注油槽机构中,对应的两个弧形注油槽3在高速转子直径方向的位置相同,并且连线与轴向平行;这两组注油槽机构中任意一个弧形注油槽的侧面与壳体1的内端面接触,但是由于壳体1的内端面和轴承体2的外端面过盈配合,润滑油并不能从轴承体2端面进入到装配间隙内;这些弧形注油槽3结构完全相同,并且绕轴承体2内圈的中心均匀分布,任意一个弧形注油槽3绕轴承体2的中心转动一定角度,都能够与其他弧形注油槽3完全重合;弧形注油槽3的;所述环形凸台203上设置有贯穿其宽度方向的横切槽201,该横切槽201处于注油孔103正下方并与注油孔103连通,从而将注油孔103注入的润滑油分流到左右两个布油槽202内。

以上为本发明的基本实施方式,可在以上基础上做进一步的改进、优化和限定,从而得到以下各实施例:

实施例2

本实施例是在实施例1的基础上所做的改进方案,其主体结构与实施例1相同,改进点在于:如图1所示,所述轴承体2的两个端面与壳体1的内侧端面过盈配合,从而将布油槽202的侧面完全封闭,以使两个布油槽202内的润滑油只能通过弧形注油槽3流入装配间隙,而不会从轴承体2的两个端面流入到装配间隙内。

实施例3

本实施例是在实施例1的基础上所做的另一种改进方案,其主体结构与实施例1相同,改进点在于:如图4和6所示,所述弧形注油槽3自布油槽202到装配间隙的弧形连线与高速转子的转动方向一致,所谓的弧形连线,实际上是指弧形注油槽3自外向内的走向;所述弧形注油槽3包括中部区域向布油槽202拱起的弧形区301,弧形区301的外侧外扩形成与布油槽202连通的进油区302,弧形区301的内侧形成与装配间隙连通的出油区303,且沿进油区302、弧形区301和出油区303的方向,厚度逐渐缩小,厚度是指,形成注油槽3的两侧轴承体2的侧壁的间距,进油区302的最大宽度一般为0.25-0.3倍的X;X为轴承体2外圈周长除以弧形注油槽3的个数得出的数值,出油区303的最小宽度一般为0.15-0.2倍的Y,Y为轴承体2内圈周长除以弧形注油槽3的个数得出的数值;进油区302的最开始处到转动中心的连线定义为直线A,出油区303最末尾处到转动中心的连线定义为直线B,直线A和直线B的夹角一般为55-82°。

实施例4

本实施例是在实施例3的基础上所做的一种改进方案,其主体结构与实施例3相同,改进点在于:如图5所示,所述出油区303与装配间隙连接部位形成三角区305,该三角区305的两条侧边实际上是弧形的,第三条侧边是虚拟的,借助于高速转子的外侧壁形成的,且位于轴承体2两侧对应位置的两个三角区305连通,从而在高速转子表面形成与其轴向平行的条形油楔槽306,如图7所示。

实施例5

本实施例是在实施例3的基础上所做的另一种改进方案,其主体结构与实施例3相同,改进点在于:如图5所示,所述进油区302的两条侧壁中处于高速转子转动方向前侧的侧壁沿轴承体2直径方向分布,且该侧壁与弧形区301的侧壁之间弧形过渡连接,从而在进油区302的一侧形成凹陷槽304。

实施例6

本实施例是在实施例1的基础上所做的另一种改进方案,其主体结构与实施例1相同,改进点在于:如图2所示,所述壳体1包括对称设置的上下两部分,壳体1的上下两部分通过连接销105固定连接,上下两部分中每部分均包括一块半圆形侧板101,半圆形侧板101的两端各设置一块半圆形端板102,半圆形端板102的中心挖开一个半圆,形成容纳高速转子的内圈,并且,半圆形侧板101处于半圆形端板的中部位置,从而使半圆形侧板101外周面形成环形卡槽,利用该环形卡槽与箱体等结构固定连接;半圆形端板102的内侧面与轴承体2的端面过盈配合,半圆形侧板101的内侧面与轴承体2上环形凸台203的外侧面过盈配合。

- 一种用于高速水润滑动压轴承性能测试的转子支承系统

- 一种轧机减速机高速轴动压滑动轴承

- 一种高速冲转子自动压平工装