一种用于热流体热量储存的多级连续梯级U翅板储热装置

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及一种基于相变储能材料和机械结构耦合的多级连续梯级储热装置。这种装置适用于在流体热量储存、流体余热回收、跨季节储热,还可用于解决能源供应时间与空间矛盾的有效手段,提高能源系统的性能和可靠性等可再生能源消纳储热领域。

背景技术

资源禀赋特性决定了我国的能源生产和消费将在一定时期内以煤炭等化石能源为主体。而众所周知,我国陆上煤炭和石油等化石能源主要分布在我国北方地区,尤其我国的资源禀赋国情是富煤贫油少气,我国2/3以上的煤炭储量位于西北地区,造成我国能源供应上的地域空间矛盾,需要能量储存技术来解决上述矛盾;此外,由于夏季消暑造成电力出现用电高峰时间,会出现用电谷峰现象,这中间亦需要能量储存、跨季节储热的储能技术。

另一方面,由于我国能源生产和消费结构以化石能源为主,其不清洁利用对环境造成了严重的污染,开发太阳能、风能等清洁能源被提升到越来越重要的地步,然而,在太阳能、风能在利用过程中存在能量密度低、不稳定、连续性差等问题,亦需要进行储能技术来解决其开发利用过程中的上述问题,这其中热量储存是储能的主要储能技术之一,其可显著提高上述可再生能源利用过程中的系统性能和可靠性。

此外,在现有工农业生产使用能源过程中,亦不可避免地产生大量废热、余热流体,特别是余热流体资源大约占其燃料总耗量的 17%~67%,而其可回收利用率达60%;而在地热能利用过程中会余热被未被得到有效利用,节能潜力大,需要回收利用。余热流体中的热量回收均需要储能中的储热技术。

发明内容

本发明的目的正是针对上述现有技术中所存在的不足之处,为减少化石能源对环境的污染和提高能源的利用效率,以及可再生新能源利用过程中的技术难题,专门针对流体热量储存和余热流体回收而提供一种用于热流体热量储存的多级连续梯级U翅板储热装置。

本发明的目的可通过下述技术措施来实现:

本发明的用于热流体热量储存的多级连续梯级U翅板储热装置的特征如下:

a、将由上至下设置的若干层级的单循环U形双板结构进行串联构建连续储热结构主体,串联构建连续储热结构主体时每两相邻的上下单循环U形双板结构开口方向相反,且上一级单循环U形双板结构中U字型的下双板结构——底热流体通道作为相邻下一级单循环U形双板结构中U字型的上双板结构——顶热流体通道;其中上一级单循环U形双板结构与下一级单循环U形双板结构在端部连接处采用内侧半圆柱截面结构、外侧长方体截面结构形成的组合连接结构(即外方内圆结构),解决U形双板结构两端距离主体结构器壁处与相变储能材料接触不充分影响储热效果的难题,同时为了减小热流体阻力,在长方体截面结构的直角采用圆弧链接进行过度处理;将其顶、底热流体通道以外的区域作为相变储能材料的工作空间,实现高强度大容量储热。

b、在单循环U形双板结构的上下双板结构中的翅板采用若干形状不同的异形结构组成,且其依次相邻布置在翅板上,布置时前后、左右高度对称。

c、为实现连续性储热,以及相变储能材料工作空间中相变储能材料的连续更换,在连续储热结构主体左右侧以对称的布置方式设置有按照设定速度、设定角度作往复旋转运动的与单循环U形双板结构呈上下间隔布置的由若干层级卸料叶片组成的叶片卸料装置;所述叶片卸料装置包括对称设置在连续储热结构主体左右侧中间部位的用于安装各层级卸料叶片的传动轴,所述左右传动轴的往复旋转均是通过设置在传动轴两端、且同步运转的上下电机来实现的;

d、在主体结构两侧设置双侧热流体可循环装置,从热流体排出口至热流体进入口,经整个装置左侧及下侧设置双管道为一路循环,经整个装置右侧及上侧设置双管道为另一路循环,分别形成双闭路循环,实现被相变储能材料吸热储热之后的热流体多次循环,直至满足热流体的排放要求,既保证储热效果,又满足环保要求。

本发明中设置在单循环U形双板结构的上下双板结构中翅板的结构形状为:半圆曲面翅、折曲面翅、圆弧曲面翅、直平面翅、大圆弧曲面与小圆弧曲面间隔翅、翅板大圆弧曲面与小直平面间隔翅,并且单循环U形双板结构中的上下结构中相对应的两翅板形状相异,用于增大串联循环U翅板结构中相变储能材料的工作空间,延长相变储能材料与热流体的接触时间,改善传热速率,进一步提高储热效率。

本发明中所述的卸料叶片与传动轴相结合的端头部分采用半圆柱截面结构,其半径小于上一级单循环U形双板结构与下一级单循环U形双板结构在端部连接处采用半圆柱截面结构的半径,且卸料叶片上下宽度要小于单循环U形双板结构连续储热结构主体的顶、底热流体通道以外的区域形成的相变储能材料的工作空间宽度,其长度能够横扫单循环U形双板结构串联连续储热结构的结构主体顶、底热流体通道以外的区域形成的相变储能材料的工作空间;卸料叶片在电机驱动的传动轴上安装时,沿轴向每两相邻卸料叶片之间的夹角呈8~11°依次散开设置,且各卸料叶片在电机驱动的传动轴上安装位置与上下单循环U形双板结构串联时形成的相变储能材料工作空间一一对应,根据需要调整电机速度利用多级卸料叶片的往复旋转运动将发生热交换、储热之后的相变储能材料及时从热流体接触的工作空间排出。

本发明的有益效果如下:

(1)除双侧热流体可循环装置、热流体进入口和热流体排料口外,整机结构呈现左右高度对称,结构简单紧凑、便于制造安装、传热储热效率高、适用性强,可适用于热流体热量储存以及余热流体的回收。

(2)采用上下开口相反的多级单U型双板结构连续串联结构,传热面积大,且热流体经过路径流程长,储热效率高。

(3)将串联U耦合翅板结构梯级串联储热结构,且翅板结构上多级凸起结构,可以使热流体与相变储能材料进行充分接触,提高储热速率。

(4)采用双电机带动的可作一定速度和一定角度往复旋转的多级叶片卸料装置可使得相变储能材料进行储热后,充分卸料和排出,实现相变储能材料的更换,进而保证热流体热量被连续性回收。

(5)设置热流体可循环双装置,形成较高温度热流体可自动化多次闭路循环,保证储热效果,同时避免热害,满足环境对热流体的排放要求。

附图说明

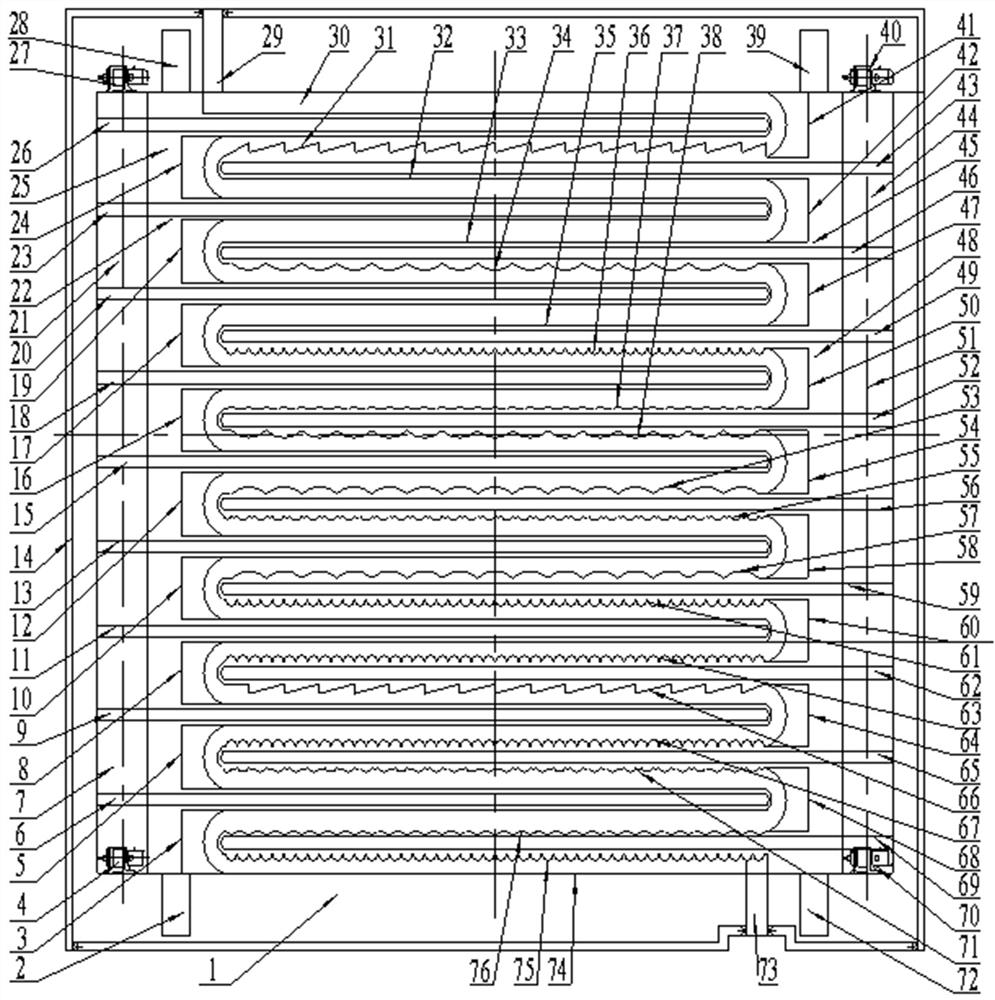

图1是本发明的整体结构示意图。

图2是本发明的整体结构俯视图。

图3是本发明的整体结构左视图。

图4是本发明的叶片卸料结构主视图。

图5是本发明的叶片卸料结构俯视图。

图6是本发明的卸料叶片与传动轴相结合部分局部放大图。

图中序号:1、整机装置支座,2、左侧相变储能材料排出口,3、第九级单循环U形双板结构,4、左侧前后对称中线下端部电机,5、第八级单循环U形双板结构,6、左侧第九级卸料叶片,7、左侧卸料叶片旋转轴,8、第七级单循环U形双板结构,9、左侧第八级卸料叶片,10、第六级单循环U形双板结构,11、左侧第七级卸料叶片,12、第五级单循环U形双板结构,13、左侧第六级卸料叶片,14、侧热流体双环管道及控制阀,15、左侧第五级卸料叶片,16、第四级单循环U形双板结构,17、第三级单循环U形双板结构,18、左侧第四级卸料叶片,19、第二级单循环U形双板结构,20、左侧第三级卸料叶片,21、整机左侧支架,22、左侧相邻单循环U形双板结构连接处相变材料工作空间,23、左侧第二级卸料叶片,24、第一级单循环U形双板结构,25、单循环U形双板结构端部相变材料工作空间,26、左侧第一级卸料叶片,27、左侧前后对称中线上端部电机,28、左侧相变储能材料进料口,29、高温热流体进入口,30、热流体通道,31、第一级单循环U形双板结构的折曲面翅板,32、第一级单循环U形双板结构的直平面翅板,33、第二级单循环U形双板结构的直平面翅板,34、第二级单循环U形双板结构的圆弧曲面翅板,35、第三级单循环U形双板结构的直平面翅板,36、第三级单循环U形双板结构的半圆曲面翅板,37、第四级单循环U形双板结构的大圆弧曲面与小直平面间隔翅板,38、第四级单循环U形双板结构的圆弧曲面翅板,39、右侧相变储能材料进料口,40、右侧前后对称中线上端部电机,41、第一级单循环U形双板结构与热流体入口通道之间半圆柱截面结构和长方体截面结构形成的组合连接结构,42、第一级单循环U形双板结构与第二级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构,43、右侧第一级卸料叶片,44、整机右侧支架,45、右侧相邻单循环U形双板结构连接处相变材料工作空间,46、右侧第二级卸料叶片,47、第二级单循环U形双板结构与第三级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构,48、半圆柱截面结构和长方体截面结构形成的组合连接结构端部相变材料工作空间,49、右侧第三级卸料叶片,50、第三级单循环U形双板结构与第四级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构,51、右侧卸料叶片旋转轴,52、右侧第四级卸料叶片,53、第五级单循环U形双板结构的圆弧曲面翅板,54、第四级单循环U形双板结构与第五级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构,55、第五级单循环U形双板结构的大圆弧曲面与小圆弧曲面间隔翅板,56、右侧第五级卸料叶片,57、第六级单循环U形双板结构的圆弧曲面翅板,58、第五级单循环U形双板结构与第六级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构,59、右侧第六级卸料叶片,60、第六级单循环U形双板结构与第七级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构,61、第六级单循环U形双板结构的半圆曲面翅板,62、右侧第七级卸料叶片,63、第七级单循环U形双板结构的半圆曲面翅板,64、第七级单循环U形双板结构与第八级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构,65、右侧第八级卸料叶片,66、第七级单循环U形双板结构的折曲面翅板,67、第八级单循环U形双板结构的半圆曲面翅板,68、第八级单循环U形双板结构与第九级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构,69、右侧第九级卸料叶片,70、右侧前后对称中线下端部电机,71、第八级单循环U形双板结构的大圆弧曲面与小圆弧曲面间隔翅板,72、右侧相变储能材料排出口,73、低温热流体排出口,74、整机支撑面,75、第九级单循环U形双板结构的大圆弧曲面与小直平面间隔翅板,76、第九级单循环U形双板结构的半圆曲面翅板,77、各级单循环U形双板结构端部外方内圆结构截面,78、左侧各级卸料叶片,79、各级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构,80、右侧各级卸料叶片,81、各级单循环U形双板结构,82、翅板大圆弧曲面与小直平面间隔翅,83、翅板结构半圆曲面翅,84、翅板结构圆弧曲面翅,85、翅板结构大圆弧曲面与小圆弧曲面间隔翅,86、翅板结构折曲面翅,87、翅板结构直平面翅,88、整机主体结构器壁。

图中标注A表示:图中序号82、83、85的投影重合线;B表示:图中序号82、83的投影重合线;C表示:图中序号82、83、84的投影重合线;D表示:图中序号82、83、84、85的投影重合线;E表示:图中序号82、83、84、85、86的投影重合线;F表示:图中序号84、85的投影重合线;G表示:图中序号83、85、86的投影重合线;H表示:图中序号82、85的投影重合线。

具体实施方式

本发明以下将结合实施例(附图)作进一步描述:

如图1、2、3所示,本发明的用于热流体热量储存的多级连续梯级U翅板储热装置的特征如下:

a、将由上至下设置的若干层级的单循环U形双板结构进行串联构建连续储热结构主体,串联构建连续储热结构主体时每两相邻的上下单循环U形双板结构开口方向相反,且上一级单循环U形双板结构中U字型的下双板结构——底热流体通道作为相邻下一级单循环U形双板结构中U字型的上双板结构——顶热流体通道;其中上一级单循环U形双板结构与下一级单循环U形双板结构在端部连接处采用内侧半圆柱截面结构、外侧长方体截面结构形成的组合连接结构(即外方内圆结构),解决U形双板结构两端距离主体结构器壁处与相变储能材料接触不充分影响储热效果的难题,同时为了减小热流体阻力,在长方体截面结构的直角采用圆弧链接进行过度处理;将其顶、底热流体通道以外的区域作为相变储能材料的工作空间,实现高强度大容量储热。

b、在单循环U形双板结构的上下双板结构中的翅板采用若干形状不同的异形结构组成,且其依次相邻布置在翅板上,布置时前后、左右高度对称。

c、为实现连续性储热,以及相变储能材料工作空间中相变储能材料的连续更换,在连续储热结构主体左右侧以对称的布置方式设置有按照设定速度、设定角度作往复旋转运动的与单循环U形双板结构呈上下间隔布置的由若干层级卸料叶片组成的叶片卸料装置;所述叶片卸料装置包括对称设置在连续储热结构主体左右侧中间部位的用于安装各层级卸料叶片的传动轴,所述左右传动轴的往复旋转均是通过设置在传动轴两端、且同步运转的上下电机来实现的;

d、在主体结构两侧设置双侧热流体可循环装置,从热流体排出口至热流体进入口,经整个装置左侧及下侧设置双管道为一路循环,经整个装置右侧及上侧设置双管道为另一路循环,分别形成双闭路循环,实现被相变储能材料吸热储热之后的热流体多次循环,直至满足热流体的排放要求,既保证储热效果,又满足环保要求。

本发明中设置在单循环U形双板结构的上下双板结构中翅板的结构形状为:半圆曲面翅、折曲面翅、圆弧曲面翅、直平面翅、大圆弧曲面与小圆弧曲面间隔翅、翅板大圆弧曲面与小直平面间隔翅,并且单循环U形双板结构中的上下结构中相对应的两翅板形状相异,用于增大串联循环U翅板结构中相变储能材料的工作空间,延长相变储能材料与热流体的接触时间,改善传热速率,进一步提高储热效率。

本发明中所述的卸料叶片与传动轴相结合的端头部分采用半圆柱截面结构,其半径小于上一级单循环U形双板结构与下一级单循环U形双板结构在端部连接处采用半圆柱截面结构的半径,且卸料叶片上下宽度要小于单循环U形双板结构连续储热结构主体的顶、底热流体通道以外的区域形成的相变储能材料的工作空间宽度,其长度能够横扫单循环U形双板结构串联连续储热结构的结构主体顶、底热流体通道以外的区域形成的相变储能材料的工作空间;卸料叶片在电机驱动的传动轴上安装时,沿轴向每两相邻卸料叶片之间的夹角呈8~11°依次散开设置(呈扇形布置),且各卸料叶片在电机驱动的传动轴上安装位置与上下单循环U形双板结构串联时形成的相变储能材料工作空间一一对应,根据需要调整电机速度利用多级卸料叶片的往复旋转运动将发生热交换、储热之后的相变储能材料及时从热流体接触的工作空间排出。(参见图4、5所示)

更具体说:

本发明具体实施时,首先,进行长方体翅板结构特殊形状翅的预加工制造:

这些特殊形状的特殊形状翅结构主要有:翅板大圆弧曲面与小直平面间隔翅82、翅板结构半圆曲面翅83、翅板结构圆弧曲面翅84、翅板结构大圆弧曲面与小圆弧曲面间隔翅85、翅板结构折曲面翅86、翅板结构直平面翅87等。按照类似示例图中所示的本发明结构和位置,进行长方体翅板结构特殊形状翅的预加工制造。

其次,进行各级单循环U形双板结构的安装实施:将整机装置支座1放置在安装平面上,然后把整机支撑面74焊接在整机装置支座1上面,安装时注意四个整机装置支座1相对于整机支撑面74的前后、左右对称;接着,第九级单循环U形双板结构3中的第九级单循环U形双板结构的大圆弧曲面与小直平面间隔翅板75、第九级单循环U形双板结构的半圆曲面翅板76与各级单循环U形双板结构端部外方内圆结构截面77组成第九级单循环U形双板结构3,连接时通过焊接方式将三者形成第九级单循环U形双板结构3,且按照本发明中示例图中第九级单循环U形双板结构3所示的结构和位置要求进行,即第九级单循环U形双板结构的大圆弧曲面与小直平面间隔翅板75、第九级单循环U形双板结构的半圆曲面翅板76上下之间(其上下之间的距离应大于右侧各级卸料叶片80的高度)预留好相应的右侧相邻单循环U形双板结构连接处相变材料工作空间45,且与各级单循环U形双板结构端部外方内圆结构截面77相匹配,需注意让其U形双板结构口的开口朝右,而各级单循环U形双板结构端部外方内圆结构截面77布置在整机主体结构的左侧,以及注意第九级单循环U形双板结构的大圆弧曲面与小直平面间隔翅板75和第九级单循环U形双板结构的半圆曲面翅板76安装时均以整机主体结构左右的对称线为基准对称安装;同时将第九级单循环U形双板结构3中各级单循环U形双板结构端部外方内圆结构截面77的长方体结构距整机左侧支架21的距离与各级单循环U形双板结构81中翅板长度的比保持在25:370左右(能形成适宜的单循环U形双板结构端部相变材料工作空间25),注意第九级单循环U形双板结构的大圆弧曲面与小直平面间隔翅板75、第九级单循环U形双板结构的半圆曲面翅板76中处于下层者(图中只是示例,实际中其上下可互换),且应与整机支撑面74保持一定的上下距离,并使处于下层者与焊接在一起,与整机支撑面74一起形成第九级单循环U形双板结构3中的热流体通道30,且起着支撑整机主体结构的作用。

然后进行第八级单循环U形双板结构与第九级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构68的安装,安装时将其安装在第九级单循环U形双板结构3开口端的右上测,其半圆柱截面结构开口朝向整机主体结构左右对称线一侧,其上下高度为第九级单循环U形双板结构3与第八级单循环U形双板结构5上下之间的距离,且其对称线与相邻上下两级单循环U形双板结构上下之间距离的正中间平面上;且其长方体截面结构距整机右侧支架44的距离与第九级单循环U形双板结构3中U型封闭端距整机左侧支架21的距离保持一致,即以整机主体结构左右对称线为基准对称布置。此外,还需注意第八级单循环U形双板结构与第九级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构68中半圆柱截面结构和长方体截面结构的下端线分别与第九级单循环U形双板结构3中组成顶热流体通道30的上下两板面线分别通过焊接方式连接(即长方体截面结构的下端线须与第九级单循环U形双板结构的大圆弧曲面与小直平面间隔翅板75、第九级单循环U形双板结构的半圆曲面翅板76中处于上层者焊接相连接)。

接着进行第八级单循环U形双板结构5中的第八级单循环U形双板结构的半圆曲面翅板67、第八级单循环U形双板结构的大圆弧曲面与小圆弧曲面间隔翅板71与各级单循环U形双板结构端部外方内圆结构截面77组成第八级单循环U形双板结构5,连接时通过焊接方式将三者形成第八级单循环U形双板结构5,且按照本发明中示例图中第八级单循环U形双板结构5所示的结构和位置要求进行,即第八级单循环U形双板结构的半圆曲面翅板67、第八级单循环U形双板结构的大圆弧曲面与小圆弧曲面间隔翅板71上下之间(其上下之间的距离应大于右侧各级卸料叶片80的高度)预留好相应的右侧相邻单循环U形双板结构连接处相变材料工作空间45,且与各级单循环U形双板结构端部外方内圆结构截面77相匹配,需注意让其U形双板结构口的开口朝右,而各级单循环U形双板结构端部外方内圆结构截面77布置在整机主体结构的左侧,以及注意第八级单循环U形双板结构的半圆曲面翅板67、第八级单循环U形双板结构的大圆弧曲面与小圆弧曲面间隔翅板71安装时均以整机主体结构左右的对称线为基准对称安装;同时将第八级单循环U形双板结构5中各级单循环U形双板结构端部外方内圆结构截面77的长方体结构距整机左侧支架21的距离与各级单循环U形双板结构81中翅板长度的比保持在25:370左右(能形成适宜的单循环U形双板结构端部相变材料工作空间25),注意第八级单循环U形双板结构5中组成底热流体通道30的上下两板面线分别通过焊接方式与第八级单循环U形双板结构与第九级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构68中半圆柱截面结构和长方体截面结构的上端线相连接(即长方体截面结构的上端线须与第八级单循环U形双板结构的半圆曲面翅板67、第八级单循环U形双板结构的大圆弧曲面与小圆弧曲面间隔翅板71中处于下层者焊接相连接,二者之间且保持一定的上下距离),一起形成第八级单循环U形双板结构5中组成底热流体通道30,且起着支撑整机主体结构的作用。

然后进行第七级单循环U形双板结构与第八级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构64的安装,安装时将其安装在第八级单循环U形双板结构5开口端的右上测,其半圆柱截面结构开口朝向整机主体结构左右对称线一侧,其上下高度为第八级单循环U形双板结构5与第七级单循环U形双板结构8上下之间的距离,且其对称线与相邻上下两级单循环U形双板结构上下之间距离的正中间平面上;且其长方体截面结构距整机右侧支架44的距离与第八级单循环U形双板结构5中U型封闭端距整机左侧支架21的距离保持一致,即以整机主体结构左右对称线为基准对称布置。此外,还需注意第七级单循环U形双板结构与第八级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构64中半圆柱截面结构和长方体截面结构的下端线分别与第八级单循环U形双板结构5中组成顶热流体通道30的上下两板面线分别通过焊接方式连接(即长方体截面结构的下端线须与第八级单循环U形双板结构的半圆曲面翅板67、第八级单循环U形双板结构的大圆弧曲面与小圆弧曲面间隔翅板71中处于上层者焊接相连接)。

接着进行第七级单循环U形双板结构8中的第七级单循环U形双板结构的半圆曲面翅板63、第七级单循环U形双板结构的折曲面翅板66与各级单循环U形双板结构端部外方内圆结构截面77组成第七级单循环U形双板结构8,连接时通过焊接方式将三者形成第七级单循环U形双板结构8,且按照本发明中示例图中第七级单循环U形双板结构8所示的结构和位置要求进行,即第七级单循环U形双板结构的半圆曲面翅板63、第七级单循环U形双板结构的折曲面翅板66上下之间(其上下之间的距离应大于右侧各级卸料叶片80的高度)预留好相应的右侧相邻单循环U形双板结构连接处相变材料工作空间45,且与各级单循环U形双板结构端部外方内圆结构截面77相匹配,需注意让其U形双板结构口的开口朝右,而各级单循环U形双板结构端部外方内圆结构截面77布置在整机主体结构的左侧,以及注意第七级单循环U形双板结构的半圆曲面翅板63、第七级单循环U形双板结构的折曲面翅板66安装时均以整机主体结构左右的对称线为基准对称安装;同时将第七级单循环U形双板结构8中各级单循环U形双板结构端部外方内圆结构截面77的长方体结构距整机左侧支架21的距离与各级单循环U形双板结构81中翅板长度的比保持在25:370左右(能形成适宜的单循环U形双板结构端部相变材料工作空间25),注意第七级单循环U形双板结构8中组成底热流体通道30的上下两板面线分别通过焊接方式和第七级单循环U形双板结构与第八级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构64中半圆柱截面结构和长方体截面结构的上端线相连接(即长方体截面结构的上端线须与第七级单循环U形双板结构的半圆曲面翅板63、第七级单循环U形双板结构的折曲面翅板66中处于下层者焊接相连接,二者之间且保持一定的上下距离),一起形成第七级单循环U形双板结构8中组成底热流体通道30,且起着支撑整机主体结构的作用。

然后进行第六级单循环U形双板结构与第七级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构60的安装,安装时将其安装在第七级单循环U形双板结构8开口端的右上测,其半圆柱截面结构开口朝向整机主体结构左右对称线一侧,其上下高度为第七级单循环U形双板结构8与第六级单循环U形双板结构10上下之间的距离,且其对称线与相邻上下两级单循环U形双板结构上下之间距离的正中间平面上;且其长方体截面结构距整机右侧支架44的距离与第七级单循环U形双板结构8中U型封闭端距整机左侧支架21的距离保持一致,即以整机主体结构左右对称线为基准对称布置。此外,还需注意第六级单循环U形双板结构与第七级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构60中半圆柱截面结构和长方体截面结构的下端线分别与第七级单循环U形双板结构8中组成顶热流体通道30的上下两板面线分别通过焊接方式连接(即长方体截面结构的下端线须与第七级单循环U形双板结构的半圆曲面翅板63、第七级单循环U形双板结构的折曲面翅板66中处于上层者焊接相连接)。

接着进行第六级单循环U形双板结构10中的第六级单循环U形双板结构的圆弧曲面翅板57、第六级单循环U形双板结构的半圆曲面翅板61与各级单循环U形双板结构端部外方内圆结构截面77组成第第六级单循环U形双板结构10,连接时通过焊接方式将三者形成第六级单循环U形双板结构10,且按照本发明中示例图中第六级单循环U形双板结构10所示的结构和位置要求进行,即第六级单循环U形双板结构的圆弧曲面翅板57、第六级单循环U形双板结构的半圆曲面翅板61上下之间(其上下之间的距离应大于右侧各级卸料叶片80的高度)预留好相应的右侧相邻单循环U形双板结构连接处相变材料工作空间45,且与各级单循环U形双板结构端部外方内圆结构截面77相匹配,需注意让其U形双板结构口的开口朝右,而各级单循环U形双板结构端部外方内圆结构截面77布置在整机主体结构的左侧,以及注意第六级单循环U形双板结构的圆弧曲面翅板57、第六级单循环U形双板结构的半圆曲面翅板61安装时均以整机主体结构左右的对称线为基准对称安装;同时将第六级单循环U形双板结构10中各级单循环U形双板结构端部外方内圆结构截面77的长方体结构距整机左侧支架21的距离与各级单循环U形双板结构81中翅板长度的比保持在25:370左右(能形成适宜的单循环U形双板结构端部相变材料工作空间25),注意第六级单循环U形双板结构10中组成底热流体通道30的上下两板面线分别通过焊接方式和第六级单循环U形双板结构与第七级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构60中半圆柱截面结构和长方体截面结构的上端线相连接(即长方体截面结构的上端线须与第六级单循环U形双板结构与第七级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构60中处于下层者焊接相连接,二者之间且保持一定的上下距离),一起形成第六级单循环U形双板结构10中组成底热流体通道30,且起着支撑整机主体结构的作用。

然后进行第五级单循环U形双板结构与第六级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构58的安装,安装时将其安装在第六级单循环U形双板结构10开口端的右上测,其半圆柱截面结构开口朝向整机主体结构左右对称线一侧,其上下高度为第六级单循环U形双板结构10与第五级单循环U形双板结构12上下之间的距离,且其对称线与相邻上下两级单循环U形双板结构上下之间距离的正中间平面上;且其长方体截面结构距整机右侧支架44的距离与第六级单循环U形双板结构10中U型封闭端距整机左侧支架21的距离保持一致,即以整机主体结构左右对称线为基准对称布置。此外,还需注意第五级单循环U形双板结构与第六级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构58中半圆柱截面结构和长方体截面结构的下端线分别与第六级单循环U形双板结构10中组成顶热流体通道30的上下两板面线分别通过焊接方式连接(即长方体截面结构的下端线须与第六级单循环U形双板结构的圆弧曲面翅板57、第六级单循环U形双板结构的半圆曲面翅板61中处于上层者焊接相连接)。

接着进行第五级单循环U形双板结构12中的第五级单循环U形双板结构的圆弧曲面翅板53、第五级单循环U形双板结构的大圆弧曲面与小圆弧曲面间隔翅板55与各级单循环U形双板结构端部外方内圆结构截面77组成第第五级单循环U形双板结构12,连接时通过焊接方式将三者形成第五级单循环U形双板结构12,且按照本发明中示例图中第五级单循环U形双板结构12所示的结构和位置要求进行,即第五级单循环U形双板结构的圆弧曲面翅板53、第五级单循环U形双板结构的大圆弧曲面与小圆弧曲面间隔翅板55上下之间(其上下之间的距离应大于右侧各级卸料叶片80的高度)预留好相应的右侧相邻单循环U形双板结构连接处相变材料工作空间45,且与各级单循环U形双板结构端部外方内圆结构截面77相匹配,需注意让其U形双板结构口的开口朝右,而各级单循环U形双板结构端部外方内圆结构截面77布置在整机主体结构的左侧,以及注意第五级单循环U形双板结构的圆弧曲面翅板53、第五级单循环U形双板结构的大圆弧曲面与小圆弧曲面间隔翅板55安装时均以整机主体结构左右的对称线为基准对称安装;同时将第五级单循环U形双板结构12中各级单循环U形双板结构端部外方内圆结构截面77的长方体结构距整机左侧支架21的距离与各级单循环U形双板结构81中翅板长度的比保持在25:370左右(能形成适宜的单循环U形双板结构端部相变材料工作空间25),注意第五级单循环U形双板结构12中组成底热流体通道30的上下两板面线分别通过焊接方式和第五级单循环U形双板结构与第六级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构58中半圆柱截面结构和长方体截面结构的上端线相连接(即长方体截面结构的上端线须与第五级单循环U形双板结构与第六级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构58中处于下层者焊接相连接,二者之间且保持一定的上下距离),一起形成第五级单循环U形双板结构12中组成底热流体通道30,且起着支撑整机主体结构的作用。

然后进行第四级单循环U形双板结构与第五级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构54 的安装,安装时将其安装在第五级单循环U形双板结构12开口端的右上测,其半圆柱截面结构开口朝向整机主体结构左右对称线一侧,其上下高度为第五级单循环U形双板结构12与第四级单循环U形双板结构16上下之间的距离,且其对称线与相邻上下两级单循环U形双板结构上下之间距离的正中间平面上;且其长方体截面结构距整机右侧支架44的距离与第五级单循环U形双板结构12中U型封闭端距整机左侧支架21的距离保持一致,即以整机主体结构左右对称线为基准对称布置。此外,还需注意第四级单循环U形双板结构与第五级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构54中半圆柱截面结构和长方体截面结构的下端线分别与第五级单循环U形双板结构12中组成顶热流体通道30的上下两板面线分别通过焊接方式连接(即长方体截面结构的下端线须与第五级单循环U形双板结构的圆弧曲面翅板53、第五级单循环U形双板结构的大圆弧曲面与小圆弧曲面间隔翅板55中处于上层者焊接相连接)。

接着进行第四级单循环U形双板结构16中的第四级单循环U形双板结构的大圆弧曲面与小直平面间隔翅板37、第四级单循环U形双板结构的圆弧曲面翅板38与各级单循环U形双板结构端部外方内圆结构截面77组成第第四级单循环U形双板结构16,连接时通过焊接方式将三者形成第四级单循环U形双板结构16,且按照本发明中示例图中第四级单循环U形双板结构16所示的结构和位置要求进行,即第四级单循环U形双板结构的大圆弧曲面与小直平面间隔翅板37、第四级单循环U形双板结构的圆弧曲面翅板38上下之间(其上下之间的距离应大于右侧各级卸料叶片80的高度)预留好相应的右侧相邻单循环U形双板结构连接处相变材料工作空间45,且与各级单循环U形双板结构端部外方内圆结构截面77相匹配,需注意让其U形双板结构口的开口朝右,而各级单循环U形双板结构端部外方内圆结构截面77布置在整机主体结构的左侧,以及注意第四级单循环U形双板结构16安装时均以整机主体结构左右的对称线为基准对称安装;同时将第四级单循环U形双板结构16中各级单循环U形双板结构端部外方内圆结构截面77的长方体结构距整机左侧支架21的距离与各级单循环U形双板结构81中翅板长度的比保持在25:370左右(能形成适宜的单循环U形双板结构端部相变材料工作空间25),注意第四级单循环U形双板结构16中组成底热流体通道30的上下两板面线分别通过焊接方式和第四级单循环U形双板结构与第五级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构54中半圆柱截面结构和长方体截面结构的上端线相连接(即长方体截面结构的上端线须与第四级单循环U形双板结构与第五级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构54中处于下层者焊接相连接,二者之间且保持一定的上下距离),一起形成第四级单循环U形双板结构16中组成底热流体通道30,且起着支撑整机主体结构的作用。

然后进行第三级单循环U形双板结构与第四级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构50 的安装,安装时将其安装在第四级单循环U形双板结构16开口端的右上测,其半圆柱截面结构开口朝向整机主体结构左右对称线一侧,其上下高度为第四级单循环U形双板结构16与第三级单循环U形双板结构17上下之间的距离,且其对称线与相邻上下两级单循环U形双板结构上下之间距离的正中间平面上;且其长方体截面结构距整机右侧支架44的距离与第四级单循环U形双板结构16中U型封闭端距整机左侧支架21的距离保持一致,即以整机主体结构左右对称线为基准对称布置。此外,还需注意第三级单循环U形双板结构与第四级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构50中半圆柱截面结构和长方体截面结构的下端线分别与第四级单循环U形双板结构16中组成顶热流体通道30的上下两板面线分别通过焊接方式连接(即长方体截面结构的下端线须与第四级单循环U形双板结构的大圆弧曲面与小直平面间隔翅板37、第四级单循环U形双板结构的圆弧曲面翅板38中处于上层者焊接相连接)。

接着进行第三级单循环U形双板结构17中的第三级单循环U形双板结构的直平面翅板35、第三级单循环U形双板结构的半圆曲面翅板36与各级单循环U形双板结构端部外方内圆结构截面77组成第第三级单循环U形双板结构17,连接时通过焊接方式将三者形成第三级单循环U形双板结构17,且按照本发明中示例图中第三级单循环U形双板结构17所示的结构和位置要求进行,即第三级单循环U形双板结构的直平面翅板35、第三级单循环U形双板结构的半圆曲面翅板36上下之间(其上下之间的距离应大于右侧各级卸料叶片80的高度)预留好相应的右侧相邻单循环U形双板结构连接处相变材料工作空间45,且与各级单循环U形双板结构端部外方内圆结构截面77相匹配,需注意让其U形双板结构口的开口朝右,而各级单循环U形双板结构端部外方内圆结构截面77布置在整机主体结构的左侧,以及注意第三级单循环U形双板结构17安装时均以整机主体结构左右的对称线为基准对称安装;同时将第三级单循环U形双板结构17中各级单循环U形双板结构端部外方内圆结构截面77的长方体结构距整机左侧支架21的距离与各级单循环U形双板结构81中翅板长度的比保持在25:370左右(能形成适宜的单循环U形双板结构端部相变材料工作空间25),注意第三级单循环U形双板结构17中组成底热流体通道30的上下两板面线分别通过焊接方式和第三级单循环U形双板结构与第四级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构50中半圆柱截面结构和长方体截面结构的上端线相连接(即长方体截面结构的上端线须与第三级单循环U形双板结构与第四级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构50中处于下层者焊接相连接,二者之间且保持一定的上下距离),一起形成第三级单循环U形双板结构17中组成底热流体通道30,且起着支撑整机主体结构的作用。

然后进行第二级单循环U形双板结构与第三级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构47的安装,安装时将其安装在第三级单循环U形双板结构17开口端的右上测,其半圆柱截面结构开口朝向整机主体结构左右对称线一侧,其上下高度为第三级单循环U形双板结构17与第二级单循环U形双板结构19上下之间的距离,且其对称线与相邻上下两级单循环U形双板结构上下之间距离的正中间平面上;且其长方体截面结构距整机右侧支架44的距离与第三级单循环U形双板结构17中U型封闭端距整机左侧支架21的距离保持一致,即以整机主体结构左右对称线为基准对称布置。此外,还需注意第二级单循环U形双板结构与第三级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构47中半圆柱截面结构和长方体截面结构的下端线分别与第三级单循环U形双板结构17中组成顶热流体通道30的上下两板面线分别通过焊接方式连接(即长方体截面结构的下端线须与第三级单循环U形双板结构的直平面翅板35、第三级单循环U形双板结构的半圆曲面翅板36中处于上层者焊接相连接)。

接着进行第二级单循环U形双板结构19中的第二级单循环U形双板结构的直平面翅板33、第二级单循环U形双板结构的圆弧曲面翅板34与各级单循环U形双板结构端部外方内圆结构截面77组成第第二级单循环U形双板结构19,连接时通过焊接方式将三者形成第二级单循环U形双板结构19,且按照本发明中示例图中第二级单循环U形双板结构19所示的结构和位置要求进行,即第二级单循环U形双板结构的直平面翅板33、第二级单循环U形双板结构的圆弧曲面翅板34上下之间(其上下之间的距离应大于右侧各级卸料叶片80的高度)预留好相应的右侧相邻单循环U形双板结构连接处相变材料工作空间45,且与各级单循环U形双板结构端部外方内圆结构截面77相匹配,需注意让其U形双板结构口的开口朝右,而各级单循环U形双板结构端部外方内圆结构截面77布置在整机主体结构的左侧,以及注意第二级单循环U形双板结构19安装时均以整机主体结构左右的对称线为基准对称安装;同时将第二级单循环U形双板结构19中各级单循环U形双板结构端部外方内圆结构截面77的长方体结构距整机左侧支架21的距离与各级单循环U形双板结构81中翅板长度的比保持在25:370左右(能形成适宜的单循环U形双板结构端部相变材料工作空间25),注意第二级单循环U形双板结构19中组成底热流体通道30的上下两板面线分别通过焊接方式和第二级单循环U形双板结构与第三级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构47中半圆柱截面结构和长方体截面结构的上端线相连接(即长方体截面结构的上端线须与第二级单循环U形双板结构与第三级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构47中处于下层者焊接相连接,二者之间且保持一定的上下距离),一起形成第二级单循环U形双板结构19中组成底热流体通道30,且起着支撑整机主体结构的作用。

然后进行第一级单循环U形双板结构与第二级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构42的安装,安装时将其安装在第二级单循环U形双板结构19开口端的右上测,其半圆柱截面结构开口朝向整机主体结构左右对称线一侧,其上下高度为第二级单循环U形双板结构19与第一级单循环U形双板结构24上下之间的距离,且其对称线与相邻上下两级单循环U形双板结构上下之间距离的正中间平面上;且其长方体截面结构距整机右侧支架44的距离与第二级单循环U形双板结构19中U型封闭端距整机左侧支架21的距离保持一致,即以整机主体结构左右对称线为基准对称布置。此外,还需注意第一级单循环U形双板结构与第二级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构42中半圆柱截面结构和长方体截面结构的下端线分别与第二级单循环U形双板结构19中组成顶热流体通道30的上下两板面线分别通过焊接方式连接(即长方体截面结构的下端线须与第二级单循环U形双板结构的直平面翅板33、第二级单循环U形双板结构的圆弧曲面翅板34中处于上层者焊接相连接)。

接着进行第一级单循环U形双板结构24中的第一级单循环U形双板结构的折曲面翅板31、第一级单循环U形双板结构的直平面翅板32与各级单循环U形双板结构端部外方内圆结构截面77组成第第一级单循环U形双板结构24,连接时通过焊接方式将三者形成第一级单循环U形双板结构24,且按照本发明中示例图中第一级单循环U形双板结构24所示的结构和位置要求进行,即第一级单循环U形双板结构的折曲面翅板31、第一级单循环U形双板结构的直平面翅板32下之间(其上下之间的距离应大于右侧各级卸料叶片80的高度)预留好相应的右侧相邻单循环U形双板结构连接处相变材料工作空间45,且与各级单循环U形双板结构端部外方内圆结构截面77相匹配,需注意让其U形双板结构口的开口朝右,而各级单循环U形双板结构端部外方内圆结构截面77布置在整机主体结构的左侧,以及注意第一级单循环U形双板结构24安装时均以整机主体结构左右的对称线为基准对称安装;同时将第一级单循环U形双板结构24中各级单循环U形双板结构端部外方内圆结构截面77的长方体结构距整机左侧支架21的距离与各级单循环U形双板结构81中翅板长度的比保持在25:370左右(能形成适宜的单循环U形双板结构端部相变材料工作空间25),注意第一级单循环U形双板结构24中组成底热流体通道30的上下两板面线分别通过焊接方式和第一级单循环U形双板结构与第二级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构42中半圆柱截面结构和长方体截面结构的上端线相连接(即长方体截面结构的上端线须与第一级单循环U形双板结构与第二级单循环U形双板结构之间半圆柱截面结构和长方体截面结构形成的组合连接结构42中处于下层者焊接相连接,二者之间且保持一定的上下距离),一起形成第一级单循环U形双板结构24中组成底热流体通道30,且起着支撑整机主体结构的作用。

然后进行第一级单循环U形双板结构与热流体入口通道之间半圆柱截面结构和长方体截面结构形成的组合连接结构41的安装,安装时将其安装在第一级单循环U形双板结构24开口端的右上测,其半圆柱截面结构开口朝向整机主体结构左右对称线一侧,其上下高度为第第一级单循环U形双板结构24与整机主体结构热流体通道30上下之间的距离,且其对称线与相邻上下两级单循环U形双板结构上下之间距离的正中间平面上;且其长方体截面结构距整机右侧支架44的距离与第一级单循环U形双板结构24中U型封闭端距整机左侧支架21的距离保持一致,即以整机主体结构左右对称线为基准对称布置。此外,还需注意第一级单循环U形双板结构与热流体入口通道之间半圆柱截面结构和长方体截面结构形成的组合连接结构41中半圆柱截面结构和长方体截面结构的下端线分别与第一级单循环U形双板结构24中组成顶热流体通道30的上下两板面线分别通过焊接方式连接(即长方体截面结构的下端线须与第一级单循环U形双板结构的折曲面翅板31、第一级单循环U形双板结构的直平面翅板32中处于上层者焊接相连接)。

再接着,进行附属结构部分的安装固定:首先将左侧前后对称中线下端部电机4、右侧前后对称中线下端部电机70通过螺栓对称安装在整机支撑面74前后对称线的两端部;然后将整机主体结构器壁88中的前后侧器壁直接焊接在整机支撑面74前后对称线的两端部边沿处且与各级单循环U形双板结构81中各级翅板亦焊接在一起,注意密封性检查,再将其左右侧器壁紧贴电机右侧焊接在整机支撑面74左右对称线的两端部;接着将左侧卸料叶片旋转轴7、右侧卸料叶片旋转轴51亦安装在整机支撑面74前后对称线两侧端部且分别位于左侧前后对称中线下端部电机4、右侧前后对称中线下端部电机70的正上方,电机与旋转轴通过联轴器和减速器进行连接;接着将整机左侧支架21、整机右侧支架44对称焊接在整机支撑面74左右两端,再将左侧前后对称中线上端部电机27、右侧前后对称中线上端部电机40通过联轴器和减速器进行连分别与左侧卸料叶片旋转轴7、右侧卸料叶片旋转轴51相连接;然后左侧相变储能材料排出口2、右侧相变储能材料排出口72分别焊接在整机支撑面74下部,且分别左侧前后对称中线下端部电机4、右侧前后对称中线下端部电机70的内侧与各级单循环U形双板结构81中各封闭端口左右中间的空间区域;而左侧相变储能材料进料口28、右侧相变储能材料进料口39焊接在热流体通道30上部且紧靠左侧前后对称中线上端部电机27、右侧前后对称中线上端部电机40的内侧;再将高温热流体进入口29焊接在左侧相变储能材料进料口28的右侧,而低温热流体排出口73则焊接在整机支撑面74的下端部且位于右侧相变储能材料排出口72的左侧;最后将侧热流体双环管道及控制阀14分别通过整个装置左侧及下侧设置双管道为一路循环,经整个装置右侧及上侧设置双管道为另一路循环,分别形成双闭路循环。

本发明示例只给出了九级级单循环U形双板结构串联示意图,实际可根据需要进行增减;其次本发明左侧各级卸料叶片78、右侧各级卸料叶片80中的各叶片之间的角度亦可根据实际需要进行调整和变化,以实现不同不选区域对磁场变化的需要。此外,左侧各级卸料叶片78、右侧各级卸料叶片80中的各叶片形状亦可采用各级单循环U形双板结构81中特殊的翅板形状。

本发明的工作原理为:首先根据热流体的温度特性,选择与之相对应的相变储能材料,然后将所选适宜的相变储能材料从左侧相变储能材料进料口28给入到左侧相邻单循环U形双板结构连接处相变材料工作空间22、单循环U形双板结构端部相变材料工作空间25,以及从右侧相变储能材料进料口39分别给入到右侧相邻单循环U形双板结构连接处相变材料工作空间45、半圆柱截面结构和长方体截面结构形成的组合连接结构端部相变材料工作空间48。然后使热流体从高温热流体进入口29进入整机主体结构,通过热流体通道30依次进入到第一级单循环U形双板结构24、第二级单循环U形双板结构19、第三级单循环U形双板结构17、第四级单循环U形双板结构16、第五级单循环U形双板结构12、第六级单循环U形双板结构10、第七级单循环U形双板结构8、第八级单循环U形双板结构5、第九级单循环U形双板结构3等各级单循环U形双板结构81构成的串联单循环U形双板结构,并与分布左侧相邻单循环U形双板结构连接处相变材料工作空间22、单循环U形双板结构端部相变材料工作空间25、右侧相邻单循环U形双板结构连接处相变材料工作空间45、半圆柱截面结构和长方体截面结构形成的组合连接结构端部相变材料工作空间48中的相变储能材料发生热传递,进而使热流体中的热量被吸附到相变储能材料中被储存起来。此时,储热之后的相变储能材料便可分别在左侧各级卸料叶片78绕左侧卸料叶片旋转轴7不同速度旋转作用、及右侧各级卸料叶片80绕右侧卸料叶片旋转轴51不同速度旋转作用下,进行连续卸料,并分别从左侧相变储能材料排出口2、右侧相变储能材料排出口72排出;而发生热交换之后的低温热流体则从低温热流体排出口73排出。若此时的热流体温度还很高(即其温度高于所要求的排放温度或环境对热害控制的温度要求)时,可待上次填充的相变储能材料卸料充分排料后,更换相变工作点温度介于上次填充相变储能材料温度与循环热流体温度之间的相变储能材料,然后利用热流体双环管道及控制阀14形成的双闭路循环管道及控制阀使循环热流体再次高温热流体进入口29中,再次重复上述过程。

本发明中所使用的不同工作温度相变材料,可分别选用以下相变材料:辛酸聚乙二醇E600或聚乙二醇E6000或癸酸(工作温度<50℃)、硬脂酸或棕榈酸(工作温度在50~90℃之间)、MgCl

- 一种用于放疗体架板的解锁装置及具有解锁功能的体架板

- 一种用于煤粉发热量在线测量的量热装置及系统

- 一种能实现热量多级耦合利用的海水淡化装置

- 一种高压射流连续性梯级斜置曲面翅板储热装置

- 一种适应复杂热流环境的一体化卫星舱板储热装置